缓冲圈、缓冲组件以及油缸的制作方法

1.本实用新型涉及缓冲件领域,特别是涉及一种缓冲圈、缓冲组件以及油缸。

背景技术:

2.现有常规高压油缸设计,都会使用缓冲圈来起来泄压的作用,以此来降低主密封压力,增加整体使用寿命。但现有结构的缓冲圈,由于结构形式的原因,有一定几率会使油缸在作动过程中产生异响。

3.现在常用的缓冲圈结构如图4所示,由聚氨酯圈和尼龙挡圈组合而成,并且聚氨酯圈存在外唇和内唇。

4.聚酯圈内唇为尖角形式,容易把活塞杆上的油刮干净,不易形成油膜,没有润滑的情况下摩擦系数增加,容易使聚酯圈与活塞杆摩擦异响。

5.聚酯圈外唇较薄,在使用过程中稳定性不佳,容易导致偏磨,使内径侧局部与活塞杆抱的更紧,产生摩擦异响

6.现有挡圈根部无大r角,比较尖锐,容易把油刮掉,不易形成油膜,增加摩擦系数,更容易产生摩擦异响。

技术实现要素:

7.本实用新型主要解决的技术问题是提供一种缓冲圈、缓冲组件以及油缸,能够提高油缸的稳定性,避免油缸因运行过程中活塞杆被抱紧而发出异响。

8.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种缓冲圈,包括缓冲圈本体和设置在缓冲圈本体上的外唇和内唇,所述内唇的右端上具有一凸起部,所述凸起部的端部具有与活塞杆接触的第一弧形倒角面,所述外唇的轴向厚度大于等于密封圈本体的轴向厚度的2/3。

9.在本实用新型一个较佳实施例中,所述外唇的轴向厚度大于等于密封圈本体的轴向厚度的2/3,小于密封圈本体的轴向厚度。

10.在本实用新型一个较佳实施例中,所述外唇的轴向厚度等于密封圈本体的轴向厚度的2/3。

11.在本实用新型一个较佳实施例中,所述第一弧形倒角面的倒角角度为60

°

。

12.在本实用新型一个较佳实施例中,所述缓冲圈本体和内唇之间形成用于安装挡圈的安装槽。

13.为解决上述技术问题,本实用新型采用的另一个技术方案是:提供一种缓冲组件,包括上述的缓冲圈,所述缓冲圈的安装凹槽内安装有挡圈,所述挡圈的右下端具有第二弧形倒角面。

14.在本实用新型一个较佳实施例中,所述第二弧形倒角面的倒角角度为90

°

。

15.在本实用新型一个较佳实施例中,所述安装槽将挡圈包覆在内侧,挡圈的右端面位于安装槽的右端开口的内侧。

16.为解决上述技术问题,本实用新型采用的另一个技术方案是:提供一种油缸,所述油缸内设有活塞杆,所述活塞杆上安装有如上述的缓冲组件,所述缓冲组件的第一弧形倒角面与活塞杆的外壁紧贴。

17.本实用新型的有益效果是:本实用新型缓冲圈、缓冲组件以及油缸,能够提高油缸的稳定性,避免油缸因运行过程中活塞杆被抱紧而发出异响。

附图说明

18.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

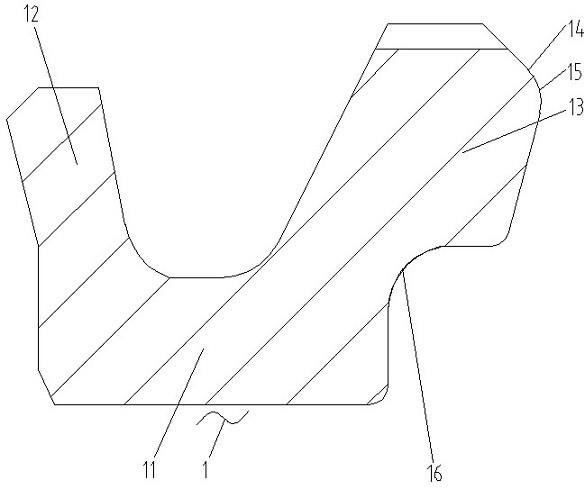

19.图1是本实用新型缓冲圈一较佳实施例的结构示意图;

20.图2是本实用新型缓冲组件一较佳实施例的结构示意图;

21.图3是本实用新型油缸的一较佳实施例的局部结构示意图;

22.图4是现有的缓冲组件的结构示意图;

23.附图中各部件的标记如下:1、缓冲圈,11、缓冲圈本体,12、外唇,13、内唇,14、凸起部,15、第一弧形倒角面,16、安装槽,2、挡圈,21、第二弧形倒角面,3、活塞杆。

具体实施方式

24.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

25.请参阅图1,一种缓冲圈1,包括缓冲圈本体11和设置在缓冲圈本体1上的外唇12和内唇13,内唇13的右端上具有一凸起部14,凸起部14的端部具有与活塞杆3接触的第一弧形倒角面15,外唇12的轴向厚度大于等于密封圈本体11的轴向厚度的2/3。

26.另外,外唇12的轴向厚度大于等于密封圈本体11的轴向厚度的2/3,小于密封圈本体11的轴向厚度。

27.另外,外唇12的轴向厚度等于密封圈本体11的轴向厚度的2/3。加厚外唇12,增加了产品稳定性,避免偏心等异常导致的偏磨,以此避免摩擦异响,同时加厚外唇,有利于后处理的稳定性,外唇厚度的具体厚度可以根据缓冲圈使用要求合理设置。

28.另外,第一弧形倒角面15的倒角角度为60

°

。第一弧形倒角面15在和活塞杆3接触过程中,不会把油刮掉,有利于形成油膜,降低摩擦系数,以此来避免不必要的摩擦异响。

29.另外,缓冲圈本体11和内唇13之间形成用于安装挡圈2的安装槽16。

30.如图2,一种缓冲组件,包括上述的缓冲圈1,缓冲圈1的安装凹槽16内安装有挡圈2,挡圈2的右下端具有第二弧形倒角面21。

31.另外,第二弧形倒角面21的倒角角度为90

°

。第二弧形倒角面21在和活塞杆3接触过程中,不会把油刮掉,有利于形成油膜,降低摩擦系数,以此来避免不必要的摩擦异响。

32.另外,安装槽16将挡圈2包覆在内侧,挡圈2的右端面位于安装槽16的右端开口的

内侧。安装槽16将挡圈2包覆在内侧,相当于扩大了安装槽16的尺寸,这样可以使用内径尺寸更大的挡圈2,内径尺寸更大的挡圈2在保证起到挡圈的同时,也能够避免在使用过程中挤压变形后抱紧活塞杆3的问题,避免摩擦异响。

33.如图3,一种油缸,油缸内设有活塞杆3,活塞杆3上安装有如上述的缓冲组件,缓冲组件的第一弧形倒角面15与活塞杆3的外壁紧贴。

34.区别于现有技术,本实用新型缓冲圈、缓冲组件以及油缸,能够提高油缸的稳定性,避免油缸因运行过程中活塞杆被抱紧而发出异响。

35.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.一种缓冲圈,包括缓冲圈本体和设置在缓冲圈本体上的外唇和内唇,其特征在于,所述内唇的右端上具有一凸起部,所述凸起部的端部具有与活塞杆接触的第一弧形倒角面,所述外唇的轴向厚度大于等于密封圈本体的轴向厚度的2/3。2.根据权利要求1所述的缓冲圈,其特征在于,所述外唇的轴向厚度大于等于密封圈本体的轴向厚度的2/3,小于密封圈本体的轴向厚度。3.根据权利要求2所述的缓冲圈,其特征在于,所述外唇的轴向厚度等于密封圈本体的轴向厚度的2/3。4.根据权利要求1所述的缓冲圈,其特征在于,所述第一弧形倒角面的倒角角度为60

°

。5.根据权利要求1-4任一所述的缓冲圈,其特征在于,所述缓冲圈本体和内唇之间形成用于安装挡圈的安装槽。6.一种缓冲组件,其特征在于,包括权利要求5所述的缓冲圈,所述缓冲圈的安装凹槽内安装有挡圈,所述挡圈的右下端具有第二弧形倒角面。7.根据权利要求6所述的缓冲组件,其特征在于,所述第二弧形倒角面的倒角角度为90

°

。8.根据权利要求7所述的缓冲组件,其特征在于,所述安装槽将挡圈包覆在内侧,挡圈的右端面位于安装槽的右端开口的内侧。9.一种油缸,所述油缸内设有活塞杆,其特征在于,所述活塞杆上安装有如权利要求8所述的缓冲组件,所述缓冲组件的第一弧形倒角面与活塞杆的外壁紧贴。

技术总结

本实用新型公开了一种缓冲圈,包括缓冲圈本体和设置在缓冲圈本体上的外唇和内唇,所述内唇的右端上具有一凸起部,所述凸起部的端部具有与活塞杆接触的第一弧形倒角面,所述外唇的轴向厚度大于等于密封圈本体的轴向厚度的2/3。一种缓冲组件,包括上述的缓冲圈,所述缓冲圈的安装凹槽内安装有挡圈,所述挡圈的右下端具有第二弧形倒角面。一种油缸,所述油缸内设有活塞杆,所述活塞杆上安装有如上述的缓冲组件,所述缓冲组件的第一弧形倒角面与活塞杆的外壁紧贴。通过上述方式,本实用新型缓冲圈、缓冲组件以及油缸,能够提高油缸的稳定性,避免油缸因运行过程中活塞杆被抱紧而发出异响。免油缸因运行过程中活塞杆被抱紧而发出异响。免油缸因运行过程中活塞杆被抱紧而发出异响。

技术研发人员:邱永宁 金骏 谢洵 陈卫东

受保护的技术使用者:江苏恒立液压股份有限公司

技术研发日:2021.04.28

技术公布日:2022/1/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1