充液阀、全液压制动系统、液压系统和工程机械的制作方法

1.本实用新型涉及一种充液阀,更具体地说,涉及一种充液阀和全液压制动系统、液压系统和工程机械。

背景技术:

2.全液压制动系统常用在工程机械中。出于安全的需要,在全液压制动系统需要配备蓄能器,在蓄能器中需要存储一定量的压力油,以便在机器失去动力后利用蓄能器中的压力油进行一定数量次数的制动。

3.常规的充液阀由优先阀、单向阀、换向阀和两个液控单向阀组成,这种充液阀应用在全液压制动系统,能够实现为制动系统蓄能器充液的功能,确保制动系统的油源供给。但这种充液阀结构相对复杂,成本较高。

技术实现要素:

4.本实用新型要解决的技术问题是现有充液阀结构复杂且在充液与停止充液两种状态之间频繁切换的问题,而提供一种充液阀和全液压制动系统,实现两级压力控制,避免充液阀在充液和停止充液两种状态下频繁切换,延长充液阀的使用寿命。

5.本实用新型为实现其目的的技术方案是这样的:构造一种充液阀,其特征在于其具有进油的p口、用于充液的a口、回油的t口、用于反馈压力的s口,并包括单向阀、两位三通换向阀和控制阀,所述p口同时与所述单向阀的进油端和两位三通阀的进油端连接,所述两位三通阀的第一出油端与s口连接,第二出油端与t口连接;

6.所述控制阀包括常开单向阀、溢流阀,所述常开单向阀的反向导通进油端同时与单向阀的出油端和a口连接,所述常开单向阀的反向导通出油端同时与所述溢流阀的进油端和两位三通阀的液控端连接,所述常开单向阀的开闭与所述溢流阀的开闭反向联动,所述常开单向阀的阀芯和溢流阀的阀芯之间设置有顶杆,所述顶杆的一端在常开单向阀的反向出油端与所述常开单向阀的阀芯连接,所述顶杆的另一端在所述溢流阀的进油端与所述溢流阀的阀芯连接,所述常开单向阀关闭时反向导通进油端油液在其阀芯上的有效作用面积为s1,所述溢流阀关闭时其进油端油液在阀芯上的有效作用面积为s2,s1>s2;

7.所述两位三通阀的液控端压力大于液控相对端弹簧弹力时其进油端与进油端与第一出油端连通,反之第一出油端与第二出油端导通。

8.在本实用新型中,常开单向阀和溢流阀开闭反向联动,即溢流阀关闭时,常开单向阀开启并反向导通;当常开单向阀关闭时,溢流阀打开。

9.在本实用新型中,充液阀停止充液的压力为溢流阀设定的压力p2,开始充液压力为p1,其中p1*s1略大于p2*s2。由于s1大于s2,所以p1小于p2。压力p1通常根据制动系统制动安全进行设定,压力p2通常根据蓄能器能承受的安全压力进行设定。在制动泵不能提供制动油液的情况下,蓄能器中的压力越高,制动系统能够进行制动的次数越多,车辆相对就越安全。但蓄能器中的压力不能超过其承受的安全压力,否则蓄能器可能发生爆炸。

10.在本实用新型中,当蓄能器压力达到p1时,溢流阀打开,常开单向阀关闭,两位三通阀的第一出油端与第二出油端导通,s口不具有压力输出,利用s口控制的压力油源不再从p口向充液阀输出压力油。当蓄能器的压力下降至p1时,溢流阀的弹簧通过溢流阀阀芯、顶杆推开常开单向阀的阀芯,使常开单向阀开启,压力油通过常开单向阀、第二阻尼孔作用于两位三通阀的液控端,使两位三通阀的进油端与第一出油端连通,s口输出压力,利用s口控制的压力油源从p口向充液阀输出压力油,进入充液阀中压力油经第一单向阀流向a口,对蓄能器进行充液。

11.在本实用新型中,开始充液压力为p1,停止充液压力为p2,实现了两级压力控制,蓄能器不存在某个压力值同时靠近开始充液压力设定值和停止充液压力设定值,从而避免了充液阀在充液和停止充液两种状态下频繁切换。

12.上述充液阀中,该充液阀还包括第一阻尼孔,所述p口经第一阻尼孔同时与单向阀进油端和两位三通阀的进油端连接。第一阻尼孔使得开始充液时从p口流入的油液稳定,避免产生冲击。

13.上述充液阀中,所述控制阀还包括第二阻尼孔,所述常开单向阀的反向导通出油端经第二阻尼孔同时与所述溢流阀的进油端和两位三通阀的液控端连接。第二阻尼孔使得两位三通阀换向平稳,避免冲击。

14.上述充液阀中,所述常开单向阀的阀芯、顶杆、溢流阀的阀芯和溢流阀的弹簧在同一条直线上依次排布设置。

15.上述充液阀中,该充液阀还包括梭阀和s1口,所述两位三通阀的第一出油端经所述梭阀的第一进油端和出油端与s口连通,所述s1口与所述梭阀的第二进油端连接。

16.本实用新型为实现其目的的技术方案是这样的:构造一种全液压制动系统,包括变量泵,其特征在于制动系统中的充液阀为上述具有两级压力控制的充液阀,充液阀的p口与变量泵的泵口连接,a口与蓄能器和制动阀的进油端连接,t口与液压油箱连接,s口与变量泵的排量控制端连接。

17.本实用新型为实现其目的的技术方案是这样的:构造一种液压系统,包括制动阀、与制动阀连接的制动器、蓄能器、转向液压系统、工作液压系统;所述转向液压系统包括液压油箱、与液压油箱连接的变量泵、进油端与变量泵泵口连接的优先阀、进油端与优先阀ce油口连接的转向控制装置、与转向控制装置连接的转向油缸、信号控制阀;所述优先阀的ef油口与工作液压系统的分配阀合流连接;其特征在于还包括前述的充液阀,所述充液阀的p口与优先阀的cf口连接,a口与蓄能器和制动阀的进油端连接,s1口与转向控制装置的负载反馈信息输出口连接;

18.所述信号控制阀为两位四通控制阀,其p2口与所述充液阀的s口连接,p3口与变量泵的泵口连接,p4口与变量泵的排量控制端连接,p5口与所述优先阀的ls口连接;所述信号控制阀的液控端与工作液压系统控制压力信号油路连接;

19.当工作液压系统控制压力信号油路具有压力信号输出时所述信号控制阀工作于右位,p3口与p4口导通、p2口与p5口导通;反之所述信号控制阀工作于左位,p2口与p4口导通,p3口与p5口截止。进一步地,所述转向控制装置为转向器,或者所述转向控制装置由流量放大阀、与流量放大阀连接转向器构成,所述转向油缸与流量放大阀连接。

20.本实用新型为实现其目的的技术方案是这样的:构造一种工程机械,其特征在于

具有前述的全液压制动系统。

21.本实用新型为实现其目的的技术方案是这样的:构造一种工程机械,其特征在于具有前述的液压系统。

22.本实用新型与现有技术相比,本实用新型采用两级压力控制充液阀,在充液时可实现p1压力开始充液、p2压力停止充液,实现两级压力控制,避免充液在开始充液与停止充液两种状态下频繁切换,延长充液阀寿命。

附图说明

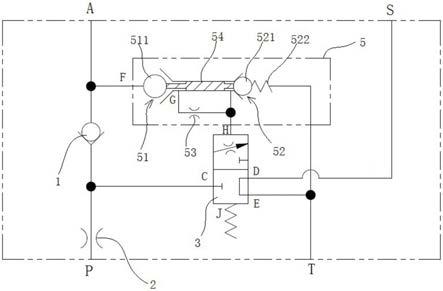

23.图1是本实用新型两级压力控制充液阀的原理图。

24.图2是本实用新型中工程机械液压系统的原理图。

25.图3是实施例二中充液阀的原理图。

26.图4是工程机械的全液压制动系统的原理图。

27.图中零部件名称及序号:

28.单向阀1、第一阻尼孔2、两位三通阀3、梭阀4、控制阀5、常开单向阀51、常开单向阀阀芯511、溢流阀52、溢流阀阀芯521、溢流阀弹簧522、第二阻尼孔53、顶杆54。

29.充液阀6、蓄能器61、制动阀62、制动器63。

30.液压油箱71、转向泵72、信号控制阀73、优先阀74、转向控制装置75、转向油缸76、工作液压系统分配阀81、工作液压系统控制压力信号油路82、制动泵91。

具体实施方式

31.下面结合附图说明具体实施方案。

32.实施例一。

33.如图1所示,本实施例中的充液阀为两级压力控制充液阀,可用于制动系统中,对制动系统中的蓄能器进行充液控制。

34.本实施例中的两级压力控制充液阀具有进油的p口、用于充液的a口、回油的t口、用于反馈压力的s口,并包括单向阀1、两位三通换向阀3、控制阀5、第一阻尼孔2。

35.p口经第一阻尼孔2同时与单向阀1的进油端和两位三通阀3的进油端c连接,两位三通阀3的第一出油端d与s口连接,两位三通阀3的第二出油端e与t口连接。

36.控制阀5包括常开单向阀51、溢流阀52、顶杆54、第二阻尼孔53,常开单向阀51的反向导通进油端f同时与单向阀1的出油端和a口连接,常开单向阀51的反向导通出油端g经第二阻尼孔53同时与溢流阀52的进油端和两位三通阀3的液控端连接。常开单向阀51的开闭与溢流阀52的开闭反向联动,即溢流阀52关闭时,常开单向阀51开启并反向导通;当常开单向阀51关闭时,溢流阀52打开。

37.常开单向阀阀芯511、顶杆54、溢流阀阀芯521和溢流阀弹簧522在同一条直线上依次排布设置。顶杆54设置在常开单向阀阀芯511和溢流阀阀芯521之间,顶杆54的一端在常开单向阀51的反向导通出油端g与常开单向阀阀芯511连接,顶杆54的另一端在溢流阀52的进油端与溢流阀阀芯521连接,常开单向阀51关闭时反向导通进油端油液在常开单向阀阀芯511上的有效作用面积为s1。溢流阀52关闭时其进油端油液在溢流阀阀芯521上的有效作用面积为s2,s1>s2。

38.两位三通阀3的液控端h的压力大于液控相对端j的弹簧弹力时其进油端c与第一出油端d连通,反之第一出油端d与第二出油端e导通。

39.在本实施例中,充液阀停止充液的压力为溢流阀设定的压力p2,开始充液压力为p1,p2*s2等于溢流阀关闭时溢流阀弹簧522作用在溢流阀阀芯521上的弹力;p1*s1等于常开单向阀51关闭时溢流阀弹簧522作用与溢流阀阀芯521上的作用力。由于溢流阀弹簧522在溢流阀处于关闭时的长度大于在溢流阀处于打开时的长度,因此溢流阀弹簧522在溢流阀打开时作用在溢流阀阀芯521上的作用力要大于溢流阀弹簧522在溢流阀关闭时作用在溢流阀阀芯521上的作用力。但由于溢流阀开启与关闭时溢流阀弹簧的长度差值较小,因此可以通过设计常开单向阀阀芯511和溢流阀阀芯521,设计合理的s1值和s2值,使得p1*s1=p2*s2时,p1与p2的差值处于一个合理的值,形成两级压力。

40.实施例二。

41.如图2所示,图2示出了一种工程机械的液压系统,在该液压系统中包括全液压制动系统、转向液压系统、工作液压系统。该工程机械可以是装载机。

42.全液压制动系统包括制动阀62、与制动阀62连接的制动器63、蓄能器61、制动压力油源。

43.转向液压系统包括液压油箱71、与液压油箱71连接的转向泵72、进油端与转向泵72泵口连接的优先阀74、进油端与优先阀74的ce油口连接的转向控制装置7、与转向控制装置75连接的转向油缸76、信号控制阀73;优先阀74的ef油口与工作液压系统分配阀81合流连接;转向控制装置75可以是转向器,或者转向控制装置由流量放大阀、与流量放大阀连接转向器构成,转向油缸与流量放大阀连接。

44.在本实施例中,制动系统中的制动压力油源由转向液压系统中的转向泵72和优先阀74构成。转向泵72为变量泵,其排量由其排量控制端的压力控制,当其排量控制端直接与转向泵72的泵口连通时,转向泵72工作于定量泵模式下。

45.信号控制阀73为两位四通控制阀,其p2口与充液阀的s口连接,p3口与转向泵72的泵口连接,p4口与转向泵72的排量控制端连接,p5口与优先阀74的ls口连接;信号控制阀73的液控端与工作液压系统控制压力信号油路82连接。

46.充液阀6为实施例一中的充液阀并且在该充液阀的基础上设置梭阀4和s1口,其结构如图3所示。两位三通阀3的第一出油端d与梭阀4的第一进油端连接,s口与梭阀4的出油端连接,s1口与梭阀4的第二进油端连接。充液阀6的p口与优先阀74的cf口连接,a口与蓄能器61和制动阀62的进油端连接,s1口与转向控制装置75的负载反馈信息输出口ls连接。

47.当工作液压系统控制压力信号油路81具有压力信号输出时所述信号控制阀工作于右位,p3口与p4口导通、p2口与p5口导通;反之信号控制阀工作于左位,p2口与p4口导通,p3口与p5口截止。

48.在本实施例中充液阀进行充液控制的原理如下:

49.如图3所示,在常开单向阀511开启时,溢流阀阀芯521在其溢流阀弹簧522的作用下保持关闭状态,溢流阀52的进油端通过第二阻尼孔53、常开单向阀51连通而与a口压力相等(即与蓄能器压力相等)。当蓄能器压力p小于p2时,溢流阀52进油端的油液作用在溢流阀阀芯521上的作用力为p*s2,该作用力小于溢流阀弹簧522的弹力,溢流阀阀芯522保持关闭位置。两位三通阀3的液控端的压力为p,作用在两位三通阀3的液控端h的作用力大于其弹

簧腔的作用力而使两位三通阀3工作于上位,两位三通阀3的进油端c与第一出油端d导通,来自p口的油液经第一阻尼孔2后一路经单向阀1从a口向蓄能器充液和制动阀供油,同时另一路经两位三通阀3的进油端c、第一出油端d、梭阀4至s口,s口的压力信号传递至信号控制阀的p2口,在工作液压系统不工作时,通过信号控制阀的p4口传递给转向泵72,,转向泵72在s口反馈的压力下控制下通过优先阀持续向充液阀的p口输入液压油,压力油通过第一阻尼孔2、单向阀1持续向蓄能器进行充液。

50.随着对蓄能器61充液,蓄能器61的压力逐渐升高,当蓄能器的压力p大于等于p2时,溢流阀52进油端油液作用于溢流阀阀芯521上的作用力为p*s2,也即大于溢流阀弹簧522作用在溢流阀阀芯521上的作用力,溢流阀52开启,溢流阀阀芯521压缩溢流阀弹簧522而移动。溢流阀阀芯521移动开启时,顶杆54和常开单向阀阀芯511也跟随移动并导致常开单向阀51关闭。常开单向阀51关闭后,两位三通阀3液控端h通过溢流阀52卸荷,两位三通阀3换向工作于下位,s口输出的反馈压力为零(在s1口不具有反馈压力输入的情况下,也即转向系统没有转向动作),转向泵72因此自动调节其排量,使其停止向p口输入压力油源,充液阀停止向蓄能器充液,蓄能器在单向阀的作用下进行保压。

51.在常开单向阀51关闭后,常开单向阀51的反向导通进油端的压力等同蓄能器压力p,常开单向阀51的反向导通进油端的油液作用在常开单向阀阀芯511上的作用力为p*s1,该作用力通过顶杆54传递作用在溢流阀阀芯521上。由于此时蓄能器压力p大于p1,因此p*s1>p1*s1>f(f是溢流阀弹簧在溢流阀打开时作用在溢流阀阀芯上的作用力),也即常开单向阀51反向导通进油端油液作用在常开单向阀阀芯511上的作用力大于溢流阀弹簧522通过溢流阀阀芯521、顶杆54传递至常开单向阀阀芯521上的作用力,常开单向阀51在其反向导通进油端f的压力p大于p1时均保持关闭状态,充液压力油液因卸荷而不向充液阀输出压力油而不进行充液。

52.蓄能器因制动或泄漏而压力下降,当蓄能器的压力p下降至小于p1时,常开单向阀51反向导通进油端油液作用在常开单向阀阀芯511上的作用力小于溢流阀弹簧522作用在溢流阀阀芯521上的作用力,溢流阀弹簧522推动溢流阀阀芯521、顶杆54、常开单向阀阀芯511移动,致使常开单向阀51反向导通打开,溢流阀52关闭,蓄能器的压力经常开单向阀51、第二阻尼孔53而作用于两位三通阀3的液控端h,使两位三通阀3换向,来自p口的压力油压力经两位三通阀3、梭阀4、s口输出并反馈至充液压力油源,充液压力油源依据s口的反馈压力输出压力油经充液阀对蓄能器进行充液。

53.在本实施例中,当工作液压系统具有动作时,工作液压系统控制压力信号油路82的压力使信号控制阀73换向而使其工作于右位,信号控制阀73的p3口与p4口导通,p2口与p5口导通。此时转向泵72的排量控制端与转向泵72的泵口直接相通,转向泵72工作于定量泵,充液阀或者转向控制装置反馈的压力通过信号控制阀作用于优先阀,控制优先阀的工作位,在需要进行充液或者转向时使转向泵72输出的油液从cf油口输出,优先用于蓄能器充液或转向。当不需要进行充液或转向时,转向泵72输出的油液通过优先阀的ef油口向工作液压系统的分配阀供油,与工作液压系统中的工作泵合流供油。

54.本实施例中采用两级压力控制充液阀,在充液时可实现p1压力开始充液、p2压力停止充液,实现两级压力控制,避免充液在开始充液与停止充液两种状态下频繁切换,延长充液阀寿命。

55.实施例三。

56.如图4所示,图4示出了一种全液压制动系统,在该全液压制动系统包括液压油箱71、与液压油箱71连接的制动泵91,制动器63、与制动器63连接并控制其动作的制动阀62、蓄能器61和实施例一种的充液阀6。在本实施例中,制动泵91为变量泵,其排量控制端与充液阀6的s口连接,充液阀6的p口与制动泵81的泵口连接,充液阀6的a口同时与蓄能器61和制动阀62的进油端连接。本实施例中充液阀的充液原理与实施例二中的充液阀充液原理相同,充液时充液阀从s口反馈的压力作用于制动泵的排量控制口,用于控制制动泵的排量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1