能利用压铸工艺制造的离心风机用蜗壳的制作方法

1.本实用新型涉及一种蜗壳,尤其是一种能利用压铸工艺制造的离心风机用蜗壳。

背景技术:

2.离心风机是依靠输入的机械能,提高气体压力并排送气体的机械,广泛用于工厂、矿井、隧道、冷却塔、车辆、船舶以及建筑物的通风、排尘和冷却、锅炉和工业炉窑的通风和引风、空气调节设备和家用电器设备中的冷却和通风、谷物的烘干和选送、风洞风源和气垫船的充气和推进等。

3.离心风机的壳体包括蜗壳,为了能实现所需的连接配合,一般地,需要在蜗壳的两侧设置圆形开口,以便利用圆形开口与进风网板以及电机壳等的连接配合。目前,采样压铸工艺制备蜗壳时,在压铸后,需要利用铣床等设备对蜗壳内部进行加工,由于圆形开口的内径小于蜗壳内空腔的内径,因此在采用铣床对蜗壳内部加工后,存在铣刀无法有效退出等问题,导致加工流程复杂,加工成本大大上升,加工良率较低,甚至无法有效采用压铸工艺制备蜗壳,难以适应目前的发展需要。

技术实现要素:

4.本实用新型的目的是克服现有技术中存在的不足,提供一种能利用压铸工艺制造的离心风机用蜗壳,其能利用压铸制造工艺,降低加工成本,提高加工的良率与可靠性。

5.按照本实用新型提供的技术方案,所述能利用压铸工艺制造的离心风机用蜗壳,包括采用压铸制造的第一单元体以及采用压铸制造的第二单元体,其中,第一单元体能与第二单元体适配连接,且第一单元体与第二单元体适配固定连接后,利用所述第一单元体与第二单元体能围合成所需的蜗壳本体。

6.所述第一单元体包括蜗壳主体,所述蜗壳主体的第一侧面设置能方便压铸后加工的蜗壳主体侧口;

7.第二单元体包括能与蜗壳主体的第一侧面适配的进风网板,所述进风网板与蜗壳主体的第一侧面对准固定连接后,以利用所述蜗壳主体与进风网板能形成蜗壳本体;

8.利用进风网板能封闭蜗壳主体第一侧面的蜗壳主体侧口;在所述进风网板上设置能允许气体通过的网板单元网孔区。

9.所述蜗壳主体侧口的形状、进风网板的形状与蜗壳主体横切面形状相一致,网板单元网孔区内设置若干网板单元网孔,所述网板单元网孔贯通进风网板;

10.进风网板通过进风网板连接螺栓能与蜗壳主体的第一侧面固定。

11.在蜗壳主体上设置蜗壳连接座,进风网板与蜗壳主体的第一侧面固定后,进风网板邻近蜗壳连接座的端部与蜗壳连接座紧密接触,在蜗壳连接座内设置蜗壳出风口,所述蜗壳出风口与蜗壳主体相连通。

12.所述第一单元体包括蜗壳第一分割体以及设置于所述蜗壳第一分割体上的分割体网孔区,在所述蜗壳第一分割体内侧的外圈边缘设置分割体第一连板;

13.第二单元体包括蜗壳第二分割体以及与所述蜗壳第二分割体一体成型的蜗壳连接座,在蜗壳第二分割体的内侧边缘设置分割体第二连板;

14.蜗壳第一分割体的内侧能与蜗壳第二分割体的内侧对准贴合,且将对准贴合后的蜗壳第一分割体与蜗壳第二分割体固定后,以能围合形成所需的蜗壳本体,且蜗壳第一分割体邻近蜗壳连接座的端部与所述蜗壳连接座紧密接触。

15.所述蜗壳第一分割体呈罩状,在分割体第一连板上设置若干分割体第一连板螺孔;

16.蜗壳第二分割体呈罩状,在分割体第二连板上设置若干分割体第二连板螺孔,蜗壳第二分割体与蜗壳第一分割体对准贴合后,分割体第二连板螺孔能与分割体第一连板螺孔正对准,以利用分割体连接螺栓与对准后的分割体第一连板螺孔、分割体第二连板螺孔配合能将蜗壳第二分割体与蜗壳第一分割体固定。

17.在蜗壳第二分割体的外侧设置蜗壳第二分割体连接孔,所述蜗壳第二分割体连接孔贯通蜗壳第二分割体,在蜗壳第二分割体连接孔的外圈设置若干蜗壳第二分割体连接螺孔。

18.还包括设置于蜗壳第一分割体上的蜗壳第一分割体连接环以及设置于所述蜗壳第一分割体连接环螺孔,蜗壳第一分割体连接环凸出于蜗壳第一分割体的外侧面,且蜗壳第一分割体连接环位于分割体网孔区的外圈。

19.所述分割体网孔区的形状包括圆形,在分割体网孔区内包括若干分割体进气孔,所述分割体进气孔贯通蜗壳第一分割体,分割体进气孔呈阵列分布。

20.所述第一单元体、第二单元体均采用铝压铸制成。

21.本实用新型的优点:将蜗壳本体至少分割形成第一单元体、第二单元体的两部分,第一单元体、第二单元体均采用铝压铸制成,压铸制备得到第一单元体、第二单元体后,能方便对第一单元体、第二单元体进行所需的工序加工,从而利用第一单元体与第二单元体组装成所需的蜗壳本体,在利用压铸工艺制造后,又能快速实现组装得到蜗壳本体;通过将蜗壳本体分割形成第一单元体、第二单元体解决现有技术中压铸后无法有效进行后续铣削加工的技术难题,降低加工成本,提高加工的良率与可靠性。

附图说明

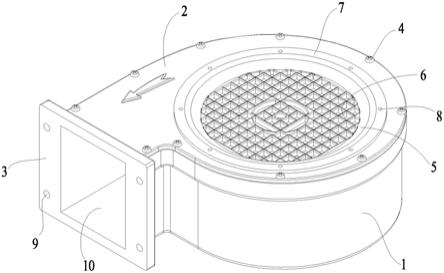

22.图1~图4为本实用新型实施例1的示意图,其中,

23.图1为本实用新型实施例1中得到的蜗壳本体的立体图。

24.图2为本实用新型进风网板的示意图。

25.图3为本实用新型实施例1中蜗壳本体的示意图。

26.图4为本实用新型蜗壳主体的示意图。

27.图5~图10为本实用新型实施例2的示意图,其中

28.图5为本实用新型实施例2中得到蜗壳本体的立体图。

29.图6为本实用新型实施例2中得到蜗壳本体的结构示意图。

30.图7为本实用新型蜗壳第二分割体的立体图。

31.图8为本实用新型蜗壳第二分割体的结构示意图。

32.图9为本实用新型蜗壳第一分割体的立体图。

33.图10为本实用新型蜗壳第一分割体的结构示意图。

34.附图标记说明:1

‑

蜗壳主体、2

‑

进风网板、3

‑

蜗壳连接座、4

‑

进风网板连接螺栓、5

‑

网板单元网孔区、6

‑

网板单元网孔、7

‑

网板连接环、8

‑

网板连接环螺孔、9

‑

蜗壳座连接孔、10

‑

蜗壳出风口、11

‑

进风网板连接螺孔、12

‑

蜗壳主体装配连接螺孔、13

‑

蜗壳主体装配密封圈、14

‑

蜗壳主体装配连接孔、15

‑

蜗壳主体网板连接体、16

‑

蜗壳主体网板连接端面、17

‑

蜗壳主体网板连接端面螺孔、18

‑

蜗壳主体侧口、19

‑

蜗壳第一分割体、20

‑

蜗壳第二分割体、21

‑

分割体进气孔、22

‑

分割体网孔区、23

‑

蜗壳第一分割体连接环、24

‑

分割体连接螺栓、25

‑

分割体第一连板、26

‑

蜗壳第二分割体连接螺孔、27

‑

蜗壳第二分割体连接孔、28

‑

分割体第二连板、29

‑

分割体第二连板螺孔、30

‑

分割体第一连板螺孔以及31

‑

蜗壳第一分割体连接环螺孔。

具体实施方式

35.下面结合具体附图和实施例对本实用新型作进一步说明。

36.为了能利用压铸制造工艺,降低加工成本,提高加工的良率与可靠性,本实用新型包括采用压铸制造的第一单元体以及采用压铸制造的第二单元体,其中,第一单元体能与第二单元体适配连接,且第一单元体与第二单元体适配固定连接后,利用所述第一单元体与第二单元体能围合成所需的蜗壳本体。

37.具体地,第一单元体采用压铸制造,同时,第二单元体也采用压铸制造,在压铸制造时,所述第一单元体、第二单元体均采用铝压铸制成,即第一单元体、第二单元体的材料为铝,具体采用铝进行压铸制造的方式以及过程均与现有相一致,具体压铸制造的形状等可以根据实际需要选择,为本技术领域人员所熟知,此处不再赘述。

38.本实用新型实施例中,压铸制造的第一单元体能与第二单元体适配,即第一单元体能与第二单元体固定连接,且在固定连接后,利用第一单元体与第二单元体围合成所需的蜗壳本体,即由第一单元体与第二单元体能组成蜗壳本体,组成蜗壳本体的具体形状以及结构等均可以与现有相一致,或根据需要选择,只要能满足现有离心风机的使用需求均可,具体为本技术领域人员所熟知,此处不再赘述。

39.具体实施时,采用压铸制造得到第一单元体、第二单元体,为了能配合形成蜗壳本体,一般还需要对第一单元体、第二单元体进行后续的加工工序;所述后续的加工工序的具体情况可以根据需要选择,如对第一单元体、第二单元体能实施背景技术中提到利用铣床等进行内部铣削加工的工艺,提高蜗壳加工的效率以及可控性,从而能降低加工成本,提高加工的良率与可靠性。

40.本实用新型实施例中,将蜗壳本体分割形成第一单元体、第二单元体的两部分,当然,还可以将蜗壳本体划分得到更多的部分,只要能满足多所有部分适配组合后能得到蜗壳本体即可,当然,对蜗壳本体的分割以能满足实际加工需求,又能确保组装得到蜗壳本体的便捷性与稳定性为准,此处不再赘述。

41.因此,能组装得到蜗壳本体的第一单元体、第二单元体可以采用多种不同的实施形式,下面对第一单元体、第二单元体的具体情况进行详细说明。

42.如图1、图2、图3和图4中,所述第一单元体包括蜗壳主体1,所述蜗壳主体1的第一侧面设置能方便压铸后加工的蜗壳主体侧口18;

43.第二单元体包括能与蜗壳主体1的第一侧面适配的进风网板2,所述进风网板2与蜗壳主体1的第一侧面对准固定连接后,以利用所述蜗壳主体1与进风网板2能形成蜗壳本体;

44.利用进风网板2能封闭蜗壳主体1第一侧面的蜗壳主体侧口18;在所述进风网板2上设置能允许气体通过的网板单元网孔区5。

45.本实用新型实施例中,将蜗壳本体分割为蜗壳主体1与进风网板2,其中,蜗壳主体1为包括蜗壳本体的绝大部分特征与结构,在蜗壳主体1的第一侧面设置蜗壳主体侧口18,即通过蜗壳主体侧口18能将蜗壳主体1的第一侧面处于开口状态,从而能利用蜗壳主体侧口18能对蜗壳主体1的内部进行铣削等加工工序。

46.为了能与蜗壳主体1配合,进风网板2能与蜗壳主体1第一侧面适配,即利用进风网板2能与蜗壳主体1的第一侧面能对准且与蜗壳主体1的第一侧面固定,当进风网板2与蜗壳主体1的第一侧面固定后,即能组装得到蜗壳本体。进风网板2与蜗壳主体1的第一侧面适配,具体是指利用进风网板2能封闭蜗壳主体1第一侧面的蜗壳主体侧口18;从而在具体工作需要向蜗壳本体内进风时,气流只会通过网板单元网孔区5进入蜗壳本体内,进风网板2与蜗壳本体1配合组成的蜗壳本体,具体使用与工作原理均与现有相一致,具体为本技术领域人员所熟知,此处不再赘述。

47.进一步地,所述蜗壳主体侧口18的形状、进风网板2的形状与蜗壳主体1横切面形状相一致,网板单元网孔区5内设置若干网板单元网孔6,所述网板单元网孔6贯通进风网板2;

48.进风网板2通过进风网板连接螺栓4能与蜗壳主体1的第一侧面固定。

49.本实用新型实施例中,蜗壳主体1呈蜗壳状,而蜗壳主体侧口18、进风网板2的形状与蜗壳主体1的横切面形状相一致,蜗壳主体1的横切面具体是指沿蜗壳本体1长度方向的切面,从而进风网板2能与蜗壳主体1的第一侧面适配连接。

50.如图2和图4所示,蜗壳主体1具有圆形部以及与所述圆形部分连接的直行部,因此,进风网板2以及蜗壳主体侧口18也具有相同的形状。蜗壳主体侧口18远大于现有蜗壳加工中的圆形孔的尺寸,从而能方便对蜗壳主体1进行加工,以便能得到蜗壳主体1内的空腔。进风网板2呈板状,进风网板2可以采用压铸直接制造得到,即压铸制造后,无需后续的加工工序。

51.在蜗壳主体1的第一侧面设置蜗壳主体网板连接体15,所述蜗壳主体网板连接体15沿蜗壳主体1第一侧面的外缘分布,在蜗壳主体网板连接体15的蜗壳主体网板连接端面16上设置若干蜗壳主体网板连接端面螺孔17。在进风网板2上设置进风网板连接螺孔11,当进风网板2与蜗壳主体1的第一侧面对准时,则进风网板连接螺孔11与蜗壳主体网板连接端面螺孔17正对准,从而利用进风网板连接螺栓4与正对应的进风网板连接螺孔11、蜗壳主体网板连接端面螺孔17配合,能将进风网板2固定在蜗壳主体1的第一侧面。

52.对于进风网板2,在网板单元网孔区5可以呈圆形,在网板单元网孔区5内设置若干网板单元网孔6,网板单元网孔6可以呈阵列分布,通过网板单元网孔6能实现蜗壳主体1内的空腔与外部气体交流的通道。在进风网板2上还可以设置网板连接环7,网板连接环7位于网板单元网孔区5的外圈,网板连接环7凸设于进风网板2的外表面,在网板连接环7上设置若干网板连接环螺孔8,通过网板连接环7以及网板连接环螺孔8能实现防雨帽等配件的装

配。

53.进一步地,在蜗壳主体1上设置蜗壳连接座3,进风网板2与蜗壳主体1的第一侧面固定后,进风网板2邻近蜗壳连接座3的端部与蜗壳连接座3紧密接触,在蜗壳连接座3内设置蜗壳出风口10,所述蜗壳出风口10与蜗壳主体1相连通。

54.本实用新型实施例中,蜗壳主体1与蜗壳连接座3连接,蜗壳连接座3呈板状,蜗壳连接座3与蜗壳主体1采用压铸一体成型,在蜗壳连接座3内设置蜗壳出风口10,蜗壳出风口10贯通蜗壳连接座3,蜗壳出风口10与蜗壳主体1的内腔相连通,蜗壳连接座3上设置蜗壳座连接孔9,通过蜗壳座连接孔9能方便将蜗壳连接座3安装在所需的位置。

55.此外,为了能与电机壳或其他的配件连接,在蜗壳主体1的第二侧面设置蜗壳主体装配连接孔14,蜗壳主体装配连接孔14贯通蜗壳主体1的第二侧面,蜗壳主体装配连接孔14远小于蜗壳主体1第二侧面的面积。在蜗壳主体1的第二侧面还设置蜗壳主体装配连接螺孔12,通过蜗壳主体装配连接孔14以及蜗壳主体装配连接螺孔12能方便电机壳或其他配件与蜗壳主体1间的装配,电机壳等与蜗壳主体1配合与现有离心风机相一致,具体为本技术领域人员所熟知,此处不再赘述。此外,在蜗壳主体1的第二侧面还设置蜗壳主体装配密封圈13,所述蜗壳主体装配密封圈13位于蜗壳主体装配连接螺孔12的外圈,当电机壳等与蜗壳主体1连接后,利用蜗壳主体装配密封圈13能对电机壳等与蜗壳主体1的结合部进行密封,提高离心风机壳体的防水性能。

56.如图5、图6、图7、图8、图9和图10所示,本实用新型实施例中,所述第一单元体包括蜗壳第一分割体19以及设置于所述蜗壳第一分割体19上的分割体网孔区22,在所述蜗壳第一分割体19内侧的外圈边缘设置分割体第一连板25;

57.第二单元体包括蜗壳第二分割体20以及与所述蜗壳第二分割体20一体成型的蜗壳连接座3,在蜗壳第二分割体20的内侧边缘设置分割体第二连板28;

58.蜗壳第一分割体19的内侧能与蜗壳第二分割体20的内侧对准贴合,且将对准贴合后的蜗壳第一分割体19与蜗壳第二分割体20固定后,以能围合形成所需的蜗壳本体,且蜗壳第一分割体19邻近蜗壳连接座3的端部与所述蜗壳连接座3紧密接触。

59.具体地,本实施例中,将蜗壳本体分割成蜗壳第一分割体19以及蜗壳第二分割体20,蜗壳第一分割体19、蜗壳第二分割体20均采用压铸制造得到。其中,在蜗壳第一分割体19上设置分割体网孔区22,所述分割体网孔区22的作用与上述网板单元网孔区5相一致,在蜗壳第一分割体19的内侧边缘设置分割体第一连板25,当然,与蜗壳主体1相同,蜗壳第一分割体19内侧具有与所述蜗壳第一分割体19形状相一致的开口,利用所述开口能实现在压铸后对蜗壳第一分割体19的铣削加工,以能得到蜗壳第一分割体19内的空腔。

60.在蜗壳第二分割体20上设置蜗壳连接座3,蜗壳连接座3的具体情况可以参考上述蜗壳主体1以及形成蜗壳本体的说明,此处不再赘述。同理,蜗壳第二分割体20的内侧也有与所述蜗壳第二分割体20相对应的开口,利用所述开口也能实现对压铸后蜗壳第二分割体20的铣削加工,以能快速稳定地得到蜗壳第二分割体20内的空腔。

61.本实用新型实施例中,蜗壳第一分割体19的内侧面与蜗壳第二分割体20内侧面对准贴合,且在对准贴合后能进一步实现蜗壳第一分割体19与蜗壳第二分割体20的固定连接,以能组成蜗壳本体。在组成得到蜗壳本体后,蜗壳第一分割体19、蜗壳第二分割体20内的空腔能形成蜗壳本体的空腔,所形成的空腔与上述蜗壳主体1内的空腔相一致,具体与现

有相一致,此处不再赘述。当然,蜗壳第一分割体19与蜗壳第二分割体20固定时,需要利用对准贴合后的分割体第一连板25与分割体第二连板28。当组成蜗壳本体后,由于蜗壳连接座3与蜗壳第二分割体20一体成型,因此,蜗壳第一分割体19邻近蜗壳连接座3的端部与蜗壳连接座3紧密接触,即蜗壳第一分割体19相对应的端部与蜗壳连接座3相互接触,并形成密封接触的效果,确保组成蜗壳本体的防水密封能力。

62.如图9和图10所示,所述蜗壳第一分割体19呈罩状,在分割体第一连板25上设置若干分割体第一连板螺孔30;

63.蜗壳第二分割体20呈罩状,在分割体第二连板28上设置若干分割体第二连板螺孔29,蜗壳第二分割体20与蜗壳第一分割体19对准贴合后,分割体第二连板螺孔29能与分割体第一连板螺孔30正对准,以利用分割体连接螺栓24与对准后的分割体第一连板螺孔30、分割体第二连板螺孔29配合能将蜗壳第二分割体20与蜗壳第一分割体19固定。

64.本实用新型实施例中,蜗壳第一分割体19整体呈罩状,蜗壳第一分割体19的截面呈蜗壳状,分割体第一连板25沿蜗壳第一分割体19内侧面的外圈边缘分布,分割体第一连板25凸出于蜗壳第一分割体19内侧面,在分割体第一连板25上设置若干均匀分布的分割体第一连板螺孔30。

65.蜗壳第二分割体20的形状与蜗壳第一分割体19的形状类似,从而蜗壳第二分割体20与蜗壳第一分割体19贴合后能围合形成蜗壳本体。分割体第二连板28沿蜗壳第二分割体20内侧面外圈边缘分布,在分割体第二连板28上设置若干均匀分布的分割体第二连板螺孔29。具体组装时,蜗壳第二分割体20与蜗壳第一分割体19对准贴合后,分割体第二连板螺孔29能与分割体第一连板螺孔30正对准,以利用分割体连接螺栓24与对准后的分割体第一连板螺孔30、分割体第二连板螺孔29配合能将蜗壳第二分割体20与蜗壳第一分割体19固定。

66.进一步地,所述分割体网孔区22的形状包括圆形,在分割体网孔区22内包括若干分割体进气孔21,所述分割体进气孔21贯通蜗壳第一分割体19,分割体进气孔21呈阵列分布。

67.本实用新型实施例中,分割体网孔区22呈圆形,当然,也可以采用其他的形状,具体可以根据需要选择,此处不再赘述。分割体进气孔21呈阵列分布,通过分割体进气孔21能实现气体通过并进入蜗壳本体内。

68.与进风网板2上的情况类似,还包括设置于蜗壳第一分割体19上的蜗壳第一分割体连接环23以及设置于所述蜗壳第一分割体连接环螺孔31,蜗壳第一分割体连接环23凸出于蜗壳第一分割体19的外侧面,且蜗壳第一分割体连接环23位于分割体网孔区22的外圈。

69.本实用新型实施例中,第一分割体连接环23凸设于蜗壳第一分割体19的外侧面,分割体网孔区22位于蜗壳第一分割体连接环23内,蜗壳第一分割体连接环23与分割体网孔区22呈同心分布。在蜗壳第一分割体连接环23上设置蜗壳第一分割体连接环螺孔31,通过蜗壳第一分割体连接环23以及蜗壳第一分割体连接环螺孔31能实现防雨帽等配件的装配连接,具体与现有相一致,此处不再赘述。

70.如图7和图8所示,在蜗壳第二分割体20的外侧设置蜗壳第二分割体连接孔27,所述蜗壳第二分割体连接孔27贯通蜗壳第二分割体20,在蜗壳第二分割体连接孔27的外圈设置若干蜗壳第二分割体连接螺孔26。

71.本实用新型实施例中,蜗壳第二分割体连接孔27、蜗壳第二分割体连接螺孔26具

体情况可以参考上述蜗壳主体装配连接孔14以及蜗壳主体装配连接螺孔12等的说明,两者的作用相一致,主要能实现与电机壳等的连接配合,此处不再赘述。

72.此外,第一单元体、第二单元体可以采用上述实施例外的其他情况,具体可以根据实际需要选择,此处不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1