齿轮式输油泵的制作方法

1.本实用新型涉及柴油机高压共轨系统技术领域,尤其涉及一种齿轮式输油泵。

背景技术:

2.齿轮式输油泵是一种将机械能转化成液压能的装置,依靠泵缸与啮合齿轮间所形成的工作容积变化和移动来输送液体或使之增压的回转泵。当齿轮转动时,齿轮在脱开侧的空间体积从小变大,形成真空,将液体吸入;齿轮啮合侧的空间体积从大变小,将液体挤入出油口。齿轮泵具有结构简单、造价低、工作可靠,可实现高转速高压力的特点,是液压系统的重要组成部分,在汽车行业中得到广泛应用。

3.然而,齿轮泵本身运转过程中产生的困油现象,造成压力冲击或气蚀,从而产生振动和噪音,严重影响整车舒适性,降低整车的品质。

技术实现要素:

4.本实用新型目的在于提供一种齿轮式输油泵,在两个支柱之间开设泄油槽,使得主动齿轮和从动齿轮之间闭死的高压油与吸油腔或卸油腔连通,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种齿轮式输油泵,包括泵体、泵盖、主动齿轮、从动齿轮、限压阀及排气阀;所述泵体的一侧设有容置腔,容置腔内设有两根支柱,且支柱之间设有泄油槽,泵体的前侧设有进油口与出油口;所述主动齿轮与从动齿轮相互啮合并分别转动连接于支柱上,主动齿轮上设有用于连接驱动轴的过渡块,且主动齿轮与从动齿轮的两侧为吸油腔与卸油腔;所述进油口通过进油孔通向吸油腔,出油口通过出油孔通向卸油腔;所述泵盖密封连接于泵体上,泵盖内侧设有润滑槽,润滑槽的一端通向卸油腔,另一端通向从动齿轮于支柱的接合处,泵盖上设有润滑孔,润滑孔通向卸油腔中;所述泵体的两侧分别设有限压孔与排气孔,限压孔连通进油孔,排气孔连通出油孔,限压阀及排气阀分别连接于限压孔及排气孔中。

7.本实用新型的进一步改进方案是,所述容置腔的上口设有密封槽,密封槽中设置有密封垫;容置腔两侧的泵体上连接有定位销,泵盖插装于定位销中并通过螺栓连接于泵体上。

8.本实用新型的进一步改进方案是,所述主动齿轮的端部设有齿状的嵌槽,过渡块呈十字节状并过盈配合于嵌槽中,过渡块的中部设有安装驱动轴的连接孔。

9.本实用新型的进一步改进方案是,所述限压孔连通进油孔与出油孔;所述限压阀包括阀套、阀杆、限压弹簧及钢球a,阀套螺纹并密封连接于限压孔,阀套上设有若干个节流孔,且节流孔位于限压孔与进油孔的交汇处;所述阀杆滑动连接于阀套内壁,钢球a过盈配合于阀套的尾端,限压弹簧位于阀杆及钢球a之间的阀套内。

10.本实用新型的进一步改进方案是,所述排气孔连通进油孔与出油孔;所述排气阀包括螺塞、排气弹簧及钢球b,螺塞螺纹并密封连接于排气孔中,钢球b抵接于排气孔与出油

孔接合处的台阶中,排气弹簧位于螺塞与钢球b之间。

11.本实用新型的进一步改进方案是,所述泵体的两端设有工艺孔a、工艺孔b及工艺孔c;工艺孔a连通进油孔,工艺孔b连通出油孔,工艺孔c连通限压孔,且工艺孔a、工艺孔b及工艺孔c处分别过盈配合有钢球c、钢球d及钢球e。

12.本实用新型的进一步改进方案是,所述泵体的前侧设有凹陷部,凹陷部中设有横纵交错的筋板。

13.本实用新型的进一步改进方案是,所述泵体的后侧设有若干个轻量化的凹槽。

14.本实用新型的进一步改进方案是,所述主动齿轮与从动齿轮的齿牙均为十个。

15.本实用新型的有益效果:

16.一、本实用新型的齿轮式输油泵,在两个支柱之间开设泄油槽,使得主动齿轮和从动齿轮之间闭死的高压油与吸油腔或卸油腔连通,从而解决困油问题。

17.二、本实用新型的齿轮式输油泵,进油口与出油口在泵体的同侧,节省安装空间,便于安装,不易与周围其它部件产生干涉问题。

18.三、本实用新型的齿轮式输油泵,泵盖内侧设有润滑槽,方便齿轮的润滑,此外润滑孔方便出油润滑其它零件。

19.四、本实用新型的齿轮式输油泵,限压阀能够精确控制油压防止过载,延长齿轮泵的使用寿命。

20.五、本实用新型的齿轮式输油泵,排气阀可有效的防止空气进入齿轮泵中引发气蚀现象。

21.六、本实用新型的齿轮式输油泵,驱动轴由呈十字节状的过渡块连接主动齿轮,传动稳定可靠。

22.七、本实用新型的齿轮式输油泵,泵体的两端设有工艺孔a、工艺孔b及工艺孔c,方便齿轮泵的装配。

23.八、本实用新型的齿轮式输油泵,泵体的前侧设有凹陷部,可减轻泵体的重量,凹陷部中设有横纵交错的筋板,便于齿轮泵的散热。

24.九、本实用新型的齿轮式输油泵,泵体的后侧设有若干个凹槽,有效的减轻了齿轮泵的重量。

25.十、本实用新型的齿轮式输油泵,主动齿轮与从动齿轮的齿牙均为十个,使卸油腔的压力仅作用在一个齿到两个齿的范围内,减小径向不平衡力,较小齿轮及支柱的磨损。

附图说明

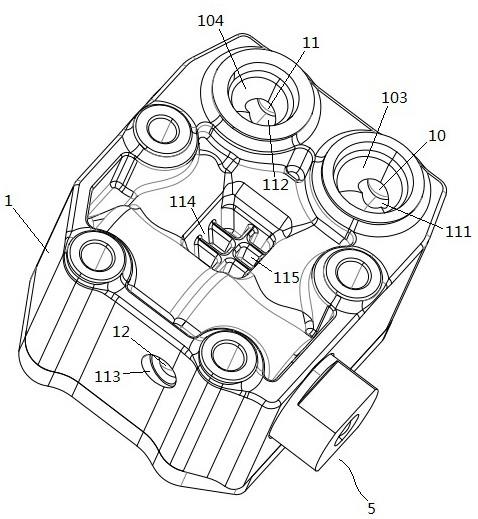

26.图1、2为本实用新型的整体结构示意图。

27.图3为本实用新型的主动齿轮及从动齿轮安装的结构示意图。

28.图4为本实用新型的局部剖视图。

29.图5为图4中a

‑

a处的剖视图。

30.图6为本实用新型的泵体结构示意图。

31.图7为本实用新型的泵盖结构示意图。

32.图8为本实用新型的主动齿轮结构示意图。

33.图9为本实用新型的过渡块结构示意图。

34.图中:1

‑

泵体、101

‑

支柱、102

‑

泄油槽、103

‑

进油口、104

‑

出油口、105

‑

进油孔、106

‑

出油孔、107

‑

吸油腔、108

‑

卸油腔、109

‑

限压孔、110

‑

排气孔、111

‑

工艺孔a、112

‑

工艺孔b、113

‑

工艺孔c、114

‑

凹陷部、115

‑

筋板、116

‑

凹槽、2

‑

泵盖、201

‑

润滑槽、202

‑

润滑孔、3

‑

主动齿轮、301

‑

嵌槽、4

‑

从动齿轮、5

‑

限压阀、501

‑

阀套、502

‑

阀杆、503

‑

限压弹簧、504

‑

钢球a、505

‑

节流孔、6

‑

排气阀、601

‑

螺塞、602

‑

排气弹簧、603

‑

钢球b、7

‑

过渡块、701

‑

连接孔、8

‑

密封垫、9

‑

定位销、10

‑

钢球c、11

‑

钢球d、12

‑

钢球e。

具体实施方式

35.下面结合附图和具体实施例,进一步阐明本实用新型。

36.实施例1:如图1~8所示,一种齿轮式输油泵,包括泵体1、泵盖2、主动齿轮3、从动齿轮4、限压阀5及排气阀6;所述泵体1的一侧设有容置腔,容置腔内设有两根中心轴101,且中心轴101之间设有泄油槽102,泵体1的前侧设有进油口103与出油口104;所述主动齿轮3与从动齿轮4相互啮合并分别转动连接于中心轴101上,主动齿轮3上设有用于连接驱动轴的过渡块7,且主动齿轮3与从动齿轮4的两侧为吸油腔107与卸油腔108;所述进油口103通过进油孔105通向吸油腔107,出油口104通过出油孔106通向卸油腔108;所述泵盖2密封连接于泵体1上,泵盖2内侧设有润滑槽201,润滑槽201的一端通向卸油腔108,另一端通向从动齿轮4于中心轴101的接合处,泵盖2上设有润滑孔202,润滑孔202通向卸油腔108中;所述泵体1的两侧分别设有限压孔109与排气孔110,限压孔109连通进油孔105,排气孔110连通出油孔106,限压阀5及排气阀6分别连接于限压孔109及排气孔110中;所述容置腔的上口设有密封槽,密封槽中设置有密封垫8;容置腔两侧的泵体1上连接有定位销9,泵盖2插装于定位销9中并通过螺栓连接于泵体1上;所述主动齿轮3的端部设有齿状的嵌槽301,过渡块7呈十字节状并过盈配合于嵌槽301中,过渡块7的中部设有安装驱动轴的连接孔701;所述限压孔109连通进油孔105与出油孔106;所述限压阀5包括阀套501、阀杆502、限压弹簧503及钢球a504,阀套501螺纹并密封连接于限压孔109,阀套501上设有若干个节流孔505,且节流孔505位于限压孔109与进油孔105的交汇处;所述阀杆502滑动连接于阀套501内壁,钢球a504过盈配合于阀套501的尾端,限压弹簧503位于阀杆502及钢球a504之间的阀套501内;所述排气孔110连通进油孔105与出油孔106;所述排气阀6包括螺塞601、排气弹簧602及钢球b603,螺塞601螺纹并密封连接于排气孔110中,钢球b603抵接于排气孔110与出油孔106接合处的台阶中,排气弹簧602位于螺塞601与钢球b603之间;所述泵体的两端设有工艺孔a111、工艺孔b112及工艺孔c113;工艺孔a111连通进油孔105,工艺孔b112连通出油孔106,工艺孔c113连通限压孔109,且工艺孔a111、工艺孔b112及工艺孔c113处分别过盈配合有钢球c10、钢球d11及钢球e12;所述泵体1的前侧设有凹陷部114,凹陷部114中设有横纵交错的筋板115;所述泵体1的后侧设有若干个轻量化的凹槽116;所述主动齿轮3与从动齿轮4的齿牙均为十个。

37.本实用新型在两个中心轴101之间开设泄油槽102,使得主动齿轮3和从动齿轮4之间闭死的高压油与吸油腔107或卸油腔108连通,从而解决困油问题;进油口103与出油口104在泵体1的同侧,节省安装空间,便于安装,不易与周围其它部件产生干涉问题;泵盖2内侧设有润滑槽201,方便齿轮的润滑,此外润滑孔202方便出油润滑其它零件;限压阀5能够精确控制油压防止过载,延长齿轮泵的使用寿命;排气阀6可有效的防止空气进入齿轮泵中

引发气蚀现象;驱动轴由呈十字节状的过渡块7连接主动齿轮3,传动稳定可靠;泵体1的两端设有工艺孔a111、工艺孔b112及工艺孔c113,方便齿轮泵的装配;泵体1的前侧设有凹陷部114,可减轻泵体1的重量,凹陷部114中设有横纵交错的筋板115,便于齿轮泵的散热;泵体1的后侧设有若干个凹槽116,有效的减轻了齿轮泵的重量;主动齿轮3与从动齿轮4的齿牙均为十个,使卸油腔108的压力仅作用在一个齿到两个齿的范围内,减小径向不平衡力,较小齿轮及中心轴101的磨损。

38.上述实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所做的等效变换或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1