风机电机油站油泵防不起压装置的制作方法

1.本技术属于油站设备技术领域,具体涉及风机电机油站油泵防不起压装置。

背景技术:

2.本部分的陈述仅仅是提供了与本技术相关的背景技术信息,不必然构成在先技术。

3.我司目前采用的一次风机电机油站类型为:运行时润滑油出口油压力为0.3mpa,当油泵因各类原因重新启动时,油泵会出现压力不足使油泵空转不打油,形成油泵不起压现象。此类现象广泛存在于电机油站中,尤其当运行油泵出现故障或油泵出力不足时便会出现这种现象。

技术实现要素:

4.本技术为了解决上述问题,本技术提出了风机电机油站油泵防不起压装置。

5.本技术的目的是提供风机电机油站油泵防不起压装置,利用第一油泵和第二油泵分别形成主油泵和备用油泵,并定期对两个油泵进行切换运行,并利用排气管将逆止阀内截存的空气引入油箱中,使得管路联通,使得管路内不存在空气,进而使得油泵正常运转。

6.为实现本技术的目的,本技术采用如下技术方案:

7.风机电机油站油泵防不起压装置,包括第一油泵和第二油泵,第一油泵通过第一进油管连接油箱,第二油泵通过第二进油管连接油箱,第一油泵通过第一出油管连接第一通油管,第一通油管连接风机的进油口,第一通油管上设置有第一逆止阀,第一逆止阀的进油端通过第一联通管连接油箱,第二油泵通过第二出油管连接第二通油管,第二通油管连接风机的进油口,第二通油管上设置有第二逆止阀,第二逆止阀的进油端通过第二联通管连接油箱。

8.进一步的,第一出油管和第二出油管末端连接第一汇油管,第一汇油管的末端连接第一通油管和第二通油管,使得第一出油管内的润滑油沿着第一汇油管进入第一通油管内、第二出油管内的润滑油沿着第二汇油管进入第二通油管内。

9.进一步的,第一进油管上设置有第一阀门,使得第一阀门用于连通或关闭第一进油管,第二进油管上设置有第二阀门,使得第二阀门用于连通或关闭第二进油管,第一阀门为常规的手动球阀或电动阀门,第二阀门为常规的手动球阀或电动阀门。

10.进一步的,第一进油管与油箱的连接处位于油箱侧面,第二进油管与油箱的连接处位于油箱侧面,使得第一进油管与油箱的连接处和第二进油管与油箱的连接处均位于油箱内的润滑油液面以下。

11.进一步的,第一通油管和第二通油管末端连接第二汇油管,第二汇油管的末端连接风机的进油口。

12.进一步的,第一通油管上设置有第一压力表,第一压力表用于检测第一通油管内管道压力,第二通油管上设置有第二压力表,第二压力表用于检测第二通油管内管道压力。

13.进一步的,第一出油管上设置有第三阀门,使得第三阀门用于连通或关闭第一出油管,第二出油管上设置有第四阀门,使得第四阀门用于连通或关闭第二出油管。

14.进一步的,第一联通管末端设置有针型阀的一端,针型阀的另一端连接油箱,第二联通管末端设置有针型阀的一端,针型阀的另一端连接油箱。

15.进一步的,第一联通管为软管,第二联通管为软管。

16.进一步的,第一出油管处设置有第三压力表,第二出油管处设置有第四压力表,第三压力表位于第三阀门和第一油泵之间,第四压力表位于第四阀门和第二油泵之间。

17.与现有技术相比,本技术的有益效果为:

18.1、本技术利用第一油泵作为主油泵,第二油泵作为备用油泵,使得主油泵发生故障时,备用油泵可以直接发挥作用,另外,主油泵和备用油泵定期切换运行,也使得油泵能够进行故障检修、维护等工作。

19.2、本技术利用联通管使得逆止阀的进油端与油箱连通在一起,当备用油泵运行时,打开对应联通管上的针型阀,使得通油管和油箱保持同等压力,当油流经通油管时,空气和部分油会沿着联通管进入油箱,进而消除掉备用管道内的空气。

20.3、本技术通过第一汇总管和第二汇总管,使得主油泵和备用油泵通过同一根管道连接风机,避免润滑油通过两根不同的管道连接风机而造成润滑油损失。

附图说明

21.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

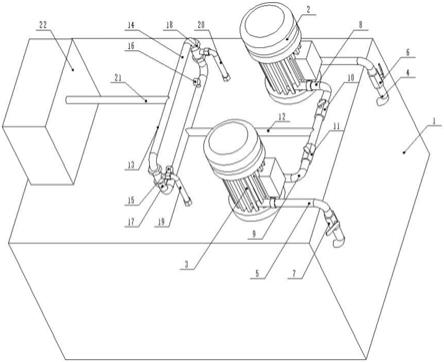

22.图1为本技术的整体结构示意图。

23.图2为本技术的主视图结构示意图。

24.图3为本技术的俯视图结构示意图。

25.图4为本技术一个方向的侧视图结构示意图。

26.图5为本技术另一个方向的侧视图结构示意图。

27.图中:

28.1、油箱,2、第一油泵,3、第二油泵,4、第一进油管,5、第二进油管,6、第一阀门,7、第二阀门,8、第一出油管,9、第二出油管,10、第三阀门,11、第四阀门,12、第一汇油管,13、第一通油管,14、第二通油管,15、第一压力表,16、第二压力表,17、第一逆止阀,18、第二逆止阀,19、第一联通管,20、第二联通管,21、第二汇油管,22、风机。

具体实施方式:

29.下面结合附图与实施例对本技术作进一步说明。

30.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本公开的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

31.在本公开中,术语如“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“侧”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,只是为了便于叙述本公

开各部件或元件结构关系而确定的关系词,并非特指本公开中任一部件或元件,不能理解为对本公开的限制。

32.实施例1

33.风机电机油站油泵防不起压装置,包括第一油泵2和第二油泵3,以第一油泵2作为主油泵,第二油泵3作为备用油泵,当第一油泵2使用时,第二油泵3不启动,当第一油泵2发生故障、维修、检修或到达设定运行时间时,第一油泵2关闭的同时第二油泵3启动,进而使得第二油泵3为风机22提供润滑油,进而使得润滑油源源不断的进入风机22,第一油泵2通过第一进油管4连接油箱1,第二油泵3通过第二进油管5连接油箱1,第一进油管4与油箱1的连接处位于油箱1侧面,第二进油管5与油箱1的连接处位于油箱1侧面,使得第一进油管4与油箱1的连接处和第二进油管5与油箱1的连接处均位于油箱1内的润滑油液面以下,进而使得第一油泵2或第二油泵3在抽吸油箱1内的润滑油时,避免将油箱1内的空气抽吸入管道内,第一油泵2通过第一出油管8连接第一通油管13,第一通油管13连接风机22的进油口,使得第一油泵2将油箱1内的润滑油吸入并进入第一通油管13内,第一通油管13上设置有第一逆止阀17,第一逆止阀17的进油端通过第一联通管19连接油箱1,第二油泵3通过第二出油管9连接第二通油管14,第二通油管14连接风机22的进油口,第二通油管14上设置有第二逆止阀18,第二逆止阀18的进油端通过第二联通管20连接油箱1。

34.进一步的,第一出油管8和第二出油管9末端连接第一汇油管12,第一汇油管12的末端连接第一通油管13和第二通油管14,使得第一出油管8内的润滑油沿着第一汇油管12进入第一通油管13内、第二出油管9内的润滑油沿着第二汇油管21进入第二通油管14内。

35.进一步的,第一进油管4上设置有第一阀门6,使得第一阀门6用于连通或关闭第一进油管4,第二进油管5上设置有第二阀门7,使得第二阀门7用于连通或关闭第二进油管5,第一阀门6为常规的手动球阀或电动阀门,第二阀门7为常规的手动球阀或电动阀门,在本实施例中,第一阀门6为常规的电动阀门,第二阀门7也为常规的电动阀门,当第一油泵2或第二油泵3进行切换时,利用控制器打开对应的阀门,例如,第二油泵3启动时,第二阀门7被控制器打开而第一阀门6和第一油泵2相应的被关闭,使得第二油泵3将油箱1中的润滑油吸入管道内。

36.作为进一步的实施方案,第一出油管8上设置有第三阀门10,第二出油管9上设置有第四阀门11,例如,本实施例的第三阀门10、第四阀门11为常规的电动阀门,也可以为手动阀门,当第二油泵3启动时,控制器打开对应的第四阀门11而关闭对应的第三阀门10。

37.第一通油管13和第二通油管14末端连接第二汇油管21,第二汇油管21的末端连接风机22的进油口,使得第一油泵2、第二油泵3带动的润滑油均通过第二汇油管21进入风机22。

38.进一步的,第一通油管13上设置有第一压力表15,第一压力表15用于检测第一通油管13内管道压力,第二通油管14上设置有第二压力表16,第二压力表16用于检测第二通油管14内管道压力,更进一步的,第一出油管8处设置有第三压力表,第二出油管9处设置有第四压力表,第三压力表位于第三阀门10和第一油泵2之间,第四压力表位于第四阀门11和第二油泵3之间。

39.本实施例进行效果验证,该压力表的作用除效果验证,也可以作为日常运行的工作数据统计装置是否正常运行。

40.作为启动验证方式,本装置经过改造,第一联通管19末端设置有针型阀的一端,针型阀的另一端连接油箱1,第二联通管20末端设置有针型阀的一端,针型阀的另一端连接油箱1,将针型阀打开一定的开度,逐次启动第一油泵2或第二油泵3试验,均一次起压成功,第三压力表、第一压力表15运行油压均达到0.3mpa,作为第一油泵2和第二油泵3的切换启动方式,第一油泵2运行,第二油泵3呈备用状态,正常切换启动第二油泵3,一次性启动成功,第一油泵2的油压和第二油泵3的油压对应的0.3mpa,第一汇总管对应的油压的压力为0.6mpa,5秒后停运a油泵,第二油泵3油压为0.3mpa。重复试验均可实现上述压力测试。

41.进一步的,第一联通管19为软管,第二联通管20为软管。

42.本技术的技术方案由发明人对本厂设备进行改造而成,一次风机22为paf19-14-2,电机油站型号cb-b-3.5。

43.以上仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

44.上述虽然结合附图对本技术的具体实施方式进行了描述,但并非对本技术保护范围的限制,所属领域技术人员应该明白,在本技术的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本技术的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1