集成式液压动力装置的制作方法

1.本实用新型一般涉及船舶技术领域,具体涉及集成式液压动力装置。

背景技术:

2.在船舶建造以及维修过程中,往往需要使用到多台液压终端进行作业。其中,多台液压终端彼此独立,目前大多通过配置有多台液压驱动装置以分别一一驱动相应的液压终端,如此不仅需要使用大量的资金来购买多台液压驱动装置,增加了船舶建造和维修的成本,且还由于设备数量多,导致整体结构复杂繁冗,且操作难度大。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,期望提供一种集成式液压动力装置。

4.本技术提供一种集成式液压动力装置,包括:

5.箱体,箱体包括安装腔;

6.气动液压泵,气动液压泵设置于安装腔;

7.若干调节装置,若干调节装置设置于安装腔,调节装置包括第一流量控制阀、若干第二流量控制阀以及若干第一接头,若干第二流量控制阀的第一端均连接于第一流量控制阀的第一端,若干第二流量控制阀的第二端分别一一连接于若干第一接头,其中每个第一流量控制阀的第二端均与气动液压泵的出油口连接。

8.进一步地,还包括:

9.第一管路,气动液压泵的出油口与第一管路的第一端连接,且每个第一流量控制阀的第二端均与第一管路的第二端连接;

10.第一排油阀和/或第一安全阀,第一排油阀的第一端和/或第一安全阀第一端连接于第一管路。

11.进一步地,还包括第三流量控制阀和第二接头,第三流量控制阀的第一端连接于气动液压泵的进气口,第三流量控制阀的第二端连接于第二接头。

12.进一步地,第三流量控制阀的第二端与第二接头之间通过第二管路连接,其中,集成式液压动力装置还包括第一过滤器、第二安全阀以及第一压力表中的至少一个,且第一过滤器、第二安全阀以及第一压力表中的至少一个串接于第二管路。

13.进一步地,还包括第一油箱,第一油箱与气动液压泵的进油口之间通过第三管路连接,第三管路串接有第二过滤器。

14.进一步地,第一油箱设置于安装腔且位于安装腔的顶部,箱体的顶板设有注油管,注油管的一端位于箱体外且另一端与第一油箱连接。

15.进一步地,还包括第二油箱,第二油箱设置于安装腔且位于安装腔的底部,第一排油阀的第二端和/或第一安全阀第二端连接于第二油箱。

16.进一步地,箱体的侧板设有安装槽,若干调节装置中的第一接头均安装于安装槽,且安装槽的槽口处设有门结构。

17.进一步地,箱体的顶板包括相连的水平段和倾斜段,若干调节装置中的第一流量控制阀和第二流量控制阀均安装于倾斜段。

18.进一步地,箱体的底部设有若干滚轮。

19.本技术提供的集成式液压动力装置,通过气动液压泵的出油口连接有若干调节装置,且每个调节装置均可具有多个液压油输出支路,使得液压动力装置能够进行可控的多路多压力输出,实现通过一台液压动力装置对多个液压终端进行控制,不仅无需配置多台液压动力装置,降低了船舶的制造和维修成本,同时还使得液压动力装置结构简单且易操作。

附图说明

20.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

21.图1为本技术实施例提供的集成式液压驱动装置的主视图;

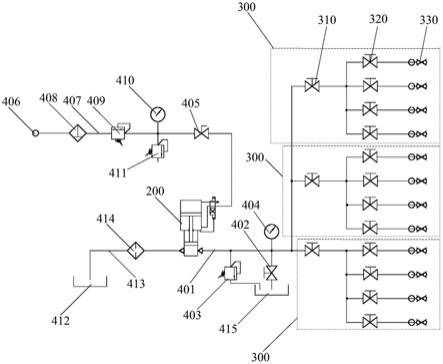

22.图2为本技术实施例提供的集成式液压驱动装置的左视图;

23.图3为本技术实施例提供的集成式液压驱动装置的右视图;

24.图4为图3中的a-a剖视图;

25.图5为本技术实施例提供的集成式液压驱动装置的工作原理图。

具体实施方式

26.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。

27.请参考附图1-5,本技术提供一种集成式液压动力装置,包括:

28.箱体100,箱体100包括安装腔101;

29.气动液压泵200,气动液压泵200设置于安装腔101;

30.若干调节装置300,若干调节装置300设置于安装腔101,调节装置300包括第一流量控制阀310、若干第二流量控制阀320以及若干第一接头330,若干第二流量控制阀320的第一端均连接于第一流量控制阀310的第一端,若干第二流量控制阀320的第二端分别一一连接于若干第一接头330,其中每个第一流量控制阀310的第二端均与气动液压泵200的出油口连接。

31.在本实施例中,箱体100内具有安装腔101,气动液压泵200和若干调节装置300均设置于安装腔101。气动液压泵200用于输出加压液压油,且输出的加压液压油通过若干调节装置300输送至液压终端,以实现对液压终端的控制。安装腔101中还安装有若干调节装置300,调节装置300包括第一流量控制阀310和若干第一输出支路,若干第一输出支路的第一端均连接于第一流量控制阀310的第一端,若干第一接头330分别一一连接于若干第一输出支路的第二端,若干第二流量控制阀320分别一一串接于若干第一输出支路中,如此设置,使得每个调节装置300均具有若干输出支路,且每个输出支路均可以输出加压的液压油以单独驱动一个液压终端。其中,每个第一流量控制阀310的第二端均连接于气动液压泵200的出油口。每个第一流量控制阀310均可单独控制同一调节装置300中的若干输出支路

的液压油总流量,且每个第一流量控制阀310所调节的液压油流量可以不同或相同,每个第二流量控制阀320均可单独控制每个输出支路的液压油流量,且每个第二流量控制阀320所调节的液压油流量可以不同或相同,使得液压动力装置能够进行可控的多路多压力输出,实现通过一台液压动力装置对多个液压终端进行控制,不仅无需配置多台液压动力装置,降低了船舶的制造和维修成本,同时还使得液压动力装置结构简单且易操作。此外,液压动力装置中的气动液压泵200以及各种阀等结构均集成于箱体100内,省去了现场装配和调试,提高用户体验。

32.其中,第一流量控制阀310和第二流量控制阀320均可以为针阀,第一接头330可以为快速接头以便于与液压终端快速连接,本技术对此均不作限制。

33.在本技术的一些实施例中,还包括:

34.第一管路401,气动液压泵200的出油口与第一管路401的第一端连接,且每个第一流量控制阀310的第二端均与第一管路401的第二端连接;

35.第一排油阀402和/或第一安全阀403,第一排油阀402的第一端和/或第一安全阀403第一端连接于第一管路401。

36.在本实施例中,第一管路401中串接有第一排油阀402和/或第一安全阀403,第一排油阀402用于排出第一管路401中的液压油,具体地:当液压终端返回的液压油的油质较差时,可通过第一排油阀402将油质较差的液压油排出。第一安全阀403用于保护液压动力装置,具体地:当液压动力装置中的液压过高时,第一安全阀403会被打开以进行泄压排油,进而降低液压动力装置内的液压。

37.其中,当第一排油阀402和第一安全阀403均存在时,第一排油阀402和第一安全阀403均串接于第一管路401。

38.其中,第一排油阀402可以为泄压阀等,本技术对此不作限制。

39.其中,第一管路401连接有第二压力表404,以显示第一管路401处的液压。

40.在本技术的一些实施例中,还包括第三流量控制阀405和第二接头406,第三流量控制阀405的第一端连接于气动液压泵200的进气口,第三流量控制阀405的第二端连接于第二接头406。

41.在本实施例中,液压动力装置还包括第三流量控制阀405和第二接头406,第三流量控制阀405的第一端连接于气动液压泵200的进气口,第三流量控制阀405的第二端连接于第二接头406。第二接头406用于外部的气体压缩装置的出气接头连接,以向气动液压泵200提供压缩气体。第三流量控制阀405用于控制输入气动液压泵200的压缩气体的流量。

42.其中,第三流量控制阀405可以为球阀等,第二接头406可以为快速接头,本技术对此均不作限制。

43.在本技术的一些实施例中,第三流量控制阀405的第二端与第二接头406之间通过第二管路407连接,其中,集成式液压动力装置还包括第一过滤器408、第二安全阀409以及第一压力表410中的至少一个,且第一过滤器408、第二安全阀409以及第一压力表410中的至少一个串接于第二管路407。

44.在本实施例中,第二管路407串接有第一过滤器408、第二安全阀409以及第一压力表410中的至少一个,其中第一过滤器408用于对输入气动液压泵200的压缩气体进行过滤,避免压缩气体中的杂质影响气动液压泵200的作业。第二安全阀409用于保护液压动力装

置,具体地:当第二管路407中的气压过高时,第二安全阀409会被打开以进行泄气降压,进而保护液压动力装置。第一压力表410用于显示第二管路407中的气压,以便于操作人员及时了解压缩气体的气压。

45.其中,第一压力表410还连接有第三安全阀411,以对第一压力表410进行保护。

46.在本技术的一些实施例中,还包括第一油箱412,第一油箱412与气动液压泵200的进油口之间通过第三管路413连接,第三管路413串接有第二过滤器414。

47.在本实施例中,第一油箱412可以为作为主油箱,以存放液压油。第一油箱412与气动液压泵200的进油口之间通过第三管路413连接,气动液压泵200在输入压缩气体后能够吸入第一油箱412的液压油,且液压油在流至气动液压泵200之前会第二过滤器414且通过第二过滤器414对其进行过滤。

48.其中,在回油期间,液压油会经过第二过滤器414并返回至第一油箱412内。操作人员可根据第二过滤器414的干净程度来判断回油质量,若回油质量差则可通过第一排油阀402排出。

49.其中,第一油箱412设置于安装腔101且位于安装腔101的顶部,箱体100的顶板110设有注油管418,注油管418的一端位于箱体100外且另一端与第一油箱412连接,以便于从箱体100顶部添加液压油。

50.其中,箱体100的侧板上设有开口102,第一油箱412中可插入透明的u型管,u型管位于第一油箱412外的一端暴露于开口102,以便于操作人员观察第一油箱412内的油量。

51.在本技术的一些实施例中,还包括第二油箱415,第二油箱415设置于安装腔101且位于安装腔101的底部,第一排油阀402的第二端和/或第一安全阀403第二端连接于第二油箱415,如此设置,能够通过第二油箱415对第一排油阀402和/或第一安全阀403排出的液压油进行回收,避免第一排油阀402和/或第一安全阀403排出的液压油滴洒落于地面以污染环境。

52.其中,第二油箱415可以位于第一油箱412的底部,第一油箱412和第二油箱415之间可以通过油管418进行连接,且油管418连接于第一油箱412的底部,如此能够使得第一油箱412底部的杂质可通过油管418排出至第二油箱415。当然,油管418串接有通断阀以控制第一油箱412和第二油箱415之间的通断。

53.在本技术的一些实施例中,箱体100的侧板设有安装槽120,若干调节装置300中的第一接头330均安装于安装槽120,且安装槽120的槽口处设有门结构,如此设置,能够使得液压驱动装置中的所有第一接头330集中安装于一处,且通过门结构进行防尘防水。

54.在本技术的一些实施例中,箱体100的顶板110包括相连的水平段111和倾斜段112,若干调节装置300中的第一流量控制阀310和第二流量控制阀320、第三流量控制阀405、第一压力表410和第二压力表404均安装于倾斜段112,注油管418设置于水平段111,如此设置,能够使得上述各个部件在箱体100上合理布设,便于用户快速操作和观察相应部件。

55.其中,水平段111上还设有若干吊耳416,以便于液压驱动装置的吊运。

56.在本技术的一些实施例中,箱体100的底部设有若干滚轮,以使得箱体100能够进行移动。

57.滚轮包括但不限于万向轮417。基于附图1所示,箱体100的底部设有4个万向轮

417,4个万向轮417分别设置于箱体100底部的4个边角。

58.需要理解的是,上文如有涉及术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“若干”的含义为两个以上,“多个”的含义是三个以上。

59.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的实用新型范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1