密闭型压缩机的制作方法

1.本实用新型涉及一种能够使用离心泵供油的密闭型压缩机。

背景技术:

2.压缩机是一种包括电动部和压缩部部装置,其在冰箱或空调之类的制冷或空调装置中压缩已经通过蒸发器的制冷剂并将压缩后的制冷剂输送至冷凝器。

3.压缩机根据封闭结构可以分为开放型和密闭型。

4.密闭型压缩机是在单个完全封闭的外壳(也称为“壳体”)中容纳电动部和压缩部。

5.压缩机根据压缩制冷剂的方法可以分为,往复式、旋转式、叶片式、涡旋式等。

6.往复式压缩机的压缩部具有在缸体内部往复运动的活塞,利用曲柄轴和连杆接收动力,以将制冷剂压缩至已设定的压力,其中,所述曲柄轴压入配合到转子内部并与转子一起旋转,所述连杆将所述曲柄轴的旋转运动转换为直线往复运动。

7.另一方面,在压缩机壳体的下部填充有预定量的油。

8.在曲柄轴的下端部设置有油泵。油泵包括能够与曲柄轴一起旋转的螺旋桨。

9.油泵是一种利用离心力泵送油的离心泵。

10.由油泵泵送的油经过形成在曲柄轴的油流路而飞散到壳体内部的各个机械部,从而可以润滑各种机械部的摩擦运动部,同时可以冷却壳体内部的热量。

11.然而,现有技术的油泵用于高速运转,因此存在低速运转时不能顺利地供油的问题。

12.即,由于油泵是依赖于离心力的离心泵,因此可以通过以下公式来计算可以将所述油泵送上去的高度(扬程:head of fluid,h)。

13.公式:

14.其中,h:扬程,r:半径,ω:角速度,g:重力加速度,

15.从上述公式可以看出,油泵的扬程与角速度的平方成正比。当压缩机以低速运转时,随着转数的减小,角速度也减小,从而,扬程也会明显减小。

16.由此,如果由于油泵的扬程减小而无法正常供油,则防止各种机械部件磨损的润滑性能会下降,并且由于壳体内部的热量无法散发到外部,从而导致压缩机的寿命缩短。

17.韩国公开专利10-2001-0032078号(以下称为专利文献1)中公开了一种往复式密闭型压缩机。

18.专利文献1的密闭型压缩机包括:油泵(离心泵),设置在垂直轴的下部并通过离心分离来泵送润滑油;至少一个轴向流路,用于在管状垂直轴的内部沿径向向外侧方向导流油。轴向流路的下端浸入到从形成在壳体的底部的润滑油油槽泵送的润滑油中,轴向流路的上端与中间径向管道连通。

19.油泵中的油通过垂直轴的旋转运动而以抛物线形状沿轴向运动,然后排出到中间径向管道。

20.专利文献1中,轴向流路增加了垂直轴的内侧半径,从而即使在压缩机以低速运转时,也可以增加润滑性能。

21.然而,在专利文献1中,垂直轴的壁厚减小时垂直轴的刚性降低,因此,垂直轴在压入配合到转子内部时存在变形或折断的问题。

22.另一方面,响应于冰箱等制冷或空调装置的能量规定,变频型往复式压缩机需要以低速运转。此外,供油性能对于机械部的润滑和确保可靠性非常重要。

23.美国公开专利us 2017/01 14782 a1(以下称为专利文献2)中公开了一种具有润滑油泵的往复式压缩机。

24.在专利文献2中,旋转轴包括用于泵送油的下部区域(lower region)和临时储存和输送油的中间区域(intermediate region)。

25.以螺旋形凹入的轮廓凹槽(contouring recess)形成在下部区域的内侧壁中,固定销(retaining pin)插入下部区域的内侧壁而固定。

26.轮廓凹槽利用由旋转轴和固定销之间的相对运动产生的离心力和润滑油的粘性力泵送润滑油,从而可以提高油的泵送性能。

27.然而,在专利文献2(粘性泵式)中,由于设置在旋转轴的下部区域内侧的轮廓凹槽的螺旋形结构和容纳在旋转轴的内部的固定销结构,导致部件数量增加,并且用于泵送油的旋转轴内部的结构变得复杂。

28.此外,在专利文献2中,由于固定销必须插入旋转轴的下部区域的内侧而固定,因此存在组装工序和制造成本增加的问题。

技术实现要素:

29.本实用新型的目的是提供一种具有能够解决上述问题的结构的密闭型压缩机。

30.首先,第一个目的是提供一种具有通过增加油的动压来提高供油性能的结构的密闭型压缩机。

31.此外,第二个目的是提供一种具有通过增加曲柄轴的厚度来提高轴刚性的结构的密闭型压缩机。

32.此外,第三个目的是提供一种密闭型压缩机,该密闭型压缩机具有能够通过将油离心泵应用于在曲柄轴的下端部而大大地帮助降低成本的结构。

33.此外,第四个目的是提供一种密闭型压缩机,该密闭型压缩机具有即使应用价格便宜的离心泵式的油泵代替粘性式油泵的情况下也能够进行低速运转的结构。

34.此外,第五个目的是提供一种具有通过简化曲柄轴的油流路结构而使成型容易的结构的密闭型压缩机。

35.此外,第六个目的是提供一种能够简化用于实现上述目的的构件的结构的密闭型压缩机。

36.此外,第七个目的是提供一种压缩机,该压缩机具有能够在实现上述目的的同时应用于不同类型的压缩机的结构。

37.为了实现上述第一个目的,根据本实用新型的一实施例的密闭型压缩机包括:框架、曲柄轴以及油泵。

38.所述框架设置在壳体的内部。所述曲柄轴在内部具有中空孔,并且可旋转地安装

于所述框架。

39.所述油泵安装在所述曲柄轴的下部。在所述油泵的内部设置有叶轮,所述叶轮可以与所述曲柄轴一起旋转。所述叶轮的一侧浸入到储存在所述壳体的下部区域的油中,所述叶轮的另一侧与所述中空孔连通。所述油泵可以利用离心力将储存在所述壳体的下部区域的油泵送到所述中空孔。

40.所述中空孔包括倾斜孔,所述倾斜孔相对于所述曲柄轴的轴向在两个轴方向上倾斜。也就是说,倾斜孔的中心轴在曲柄轴的旋转轴和z轴一致且彼此正交的xyz坐标系中分别在y-z平面和x-z平面凸出时,所述倾斜孔的中心轴分别在y-z平面和x-z平面相对于z轴倾斜。其中,y-z平面是指y轴和z轴所在的平面,x-z平面是指x轴和z轴所在的平面。

41.根据这种构成,所述倾斜孔可以增加泵送到所述中空孔的所述油的旋转半径,因此可以增加所述油的动压,从而可以增加供油量并提高供油性能。

42.在所述一实施例中,所述倾斜孔可以相对于所述轴向沿第一方向和第二方向上倾斜。所述第一方向可以在所述轴向和垂直于所述轴向的x轴方向之间具有小于90度的倾斜角,所述第二方向可以在所述轴向和垂直于所述轴向的y轴方向之间具有小于90度的倾斜角。

43.例如,在y-z平面上,相对于z轴的倾斜孔的中心轴的倾斜角可以比90度小,在x-z平面上,相对于z轴的倾斜孔的中心轴的倾斜角可以比90度小。

44.根据这种构成,随着中空孔的轴向高度增加,中空孔的最大旋转半径可以几乎保持恒定。

45.根据所述一实施例,所述曲柄轴包括:下部连通孔,从所述中空孔的上端部沿所述曲柄轴的径向外侧延伸;以及外周面流路槽,在所述下部连通孔的外侧沿着所述曲柄轴的外周面以螺旋形延伸。

46.所述倾斜孔可以分别在第一方向和第二方向上具有已设定的倾斜角。所述第一方向是朝垂直于所述轴向的所述下部连通孔的方向。所述第二方向是与所述第一方向上的圆周方向垂直的方向。

47.根据这种构成,所述中空孔形成为朝所述下部连通孔倾斜,所述下部连通孔在曲柄轴的径向上延伸,从而使所述油的动压通过离心力而进一步增加,并增加供油量。

48.为了实现第二个目的,所述倾斜孔可以具有椭圆形的径向截面形状,所述倾斜孔的截面形状配置成从轴向穿过所述曲柄轴的中心的轴向中心线向径向外侧偏心。

49.根据这种构成,所述中空孔配置成从曲柄轴的中心偏心,所述曲柄轴的外周面和内周面之间的径向厚度在圆周方向上变化,由于与所述中空孔偏心的方向相反的一侧的曲柄轴的径向厚度较厚,因此,厚度厚的侧壁部能够加强在其相反侧上厚度薄的侧壁部的刚性。

50.为了实现上述第三个目的,所述曲柄轴包括:中间孔,从所述中空孔的上端部向上延伸;以及上部孔,从所述中间孔向上延伸。所述中空孔的横截面积大于所述中间孔的截面积,并且所述中空孔小于所述曲柄轴的外径。

51.根据这种构成,能够在曲柄轴的下部应用油离心泵,由于油离心泵的价格便宜,因此可以降低成本。

52.在所述一实施例中,所述倾斜孔沿所述轴向从下侧到上侧保持恒定大小的横截面

积。

53.为了实现上述第四个目的,所述中空孔具有沿所述轴向从下侧到上侧逐渐减小的横截面积。

54.根据这种构成,由于中空孔的横截面积从轴向下侧到上侧逐渐减小,因此增加了油的流速,因此,即使应用了离心泵型的油泵代替现有的粘性型的油泵,也可以低速运转。

55.为了实现上述第五个目的,所述中空孔还包括垂直孔,所述垂直孔沿所述曲柄轴的轴向延伸,配置成从所述曲柄轴的中心沿径向偏心。

56.根据这种构成,中空孔的结构简单,成型容易。

57.为了实现上述第六个目的,所述垂直孔可以具有圆形的截面形状,所述垂直孔的截面形状的偏心的中心可以在所述曲柄轴的轴向上保持恒定。

58.在所述一实施例中,所述倾斜孔在所述曲柄轴的径向上可以具有椭圆形的截面形状,所述垂直孔的截面形状在所述曲柄轴的径向上可以具有圆形的截面形状,所述倾斜孔和所述垂直孔中的每一个配置成所述径向横截面的至少一部分区域彼此重叠。

59.根据这种构成,可以确保油的流量。

60.在所述一实施例中,所述倾斜孔可以在所述曲柄轴的轴向和径向之间的对角线方向上延伸,所述垂直孔可以连接成以所述油的流动方向为基准与所述倾斜孔的上游侧连通,所述垂直孔可以形成为以轴向穿过所述曲柄轴的中心的轴向中心线为基准在径向上不对称。

61.在所述一实施例中,所述曲柄轴包括:下部连通孔,从所述中空孔的上端部沿所述曲柄轴的径向外侧延伸;以及外周面流路槽,在所述下部连通孔的外侧沿着所述曲柄轴的外周面以螺旋形延伸,所述垂直孔相对于所述曲柄轴的中心朝所述下部连通孔偏心,所述垂直孔的中心可以离所述曲柄轴的中心偏心小于所述曲柄轴的半径的距离。

62.为了实现上述第七个目的,所述密闭型压缩机包括:电动部,配置在所述框架的下部,具有用于旋转所述曲柄轴的转子;压缩部,配置在所述框架的上部,具有活塞,所述活塞通过与所述曲柄轴连接的连杆接收动力,以在缸筒的内部往复运动,所述要压缩部压缩吸入到所述缸筒中的制冷剂。

63.为了实现上述目的,根据本实用新型的另一实施例的密闭型压缩机包括:壳体;框架,在所述壳体的内部在上下方向上被弹性支撑;曲柄轴,在内部具有中空孔并以能够旋转的方式安装于所述框架;电动部,配置在所述框架的下部,具有用于旋转所述曲柄轴的转子;压缩部,配置在所述框架的上部,具有活塞,所述活塞通过与所述曲柄轴连接的连杆接收动力,以在缸筒的内部往复运动,并压缩吸入到所述缸筒的内部的制冷剂;以及油泵,以能够与所述曲柄轴一起旋转的方式安装在所述曲柄轴的下部,所述油泵的一侧浸入到储存在所述壳体的下部区域的油中,而另一侧与所述中空孔连通,并利用离心力将所述油从所述一侧泵送到所述另一侧。

64.所述中空孔包括:倾斜孔,相对于所述曲柄轴的轴向在两个轴方向上倾斜;以及垂直孔,沿所述曲柄轴的轴向延伸,配置成从所述曲柄轴的中心沿径向偏心,所述中空孔提供用于将所述油飞散到所述壳体的上部区域的动压。

65.根据这种构成,所述双轴倾斜孔和偏心的所述垂直孔具有简单的结构,并且增加了曲柄轴的径向厚度,从而可以增加轴的刚性。此外,可以增加油的动压和供油量。另外可

以应用离心泵,并且可以低速运转。

66.为了实现上述目的,根据本实用新型的又另一实施例的密闭型压缩机包括:壳体;框架,在所述壳体的内部在上下方向上被弹性支撑;曲柄轴,在内部具有中空孔并以能够旋转的方式安装于所述框架;电动部,配置在所述框架的下部,具有用于旋转所述曲柄轴的转子;压缩部,配置在所述框架的上部,具有活塞,所述活塞通过与所述曲柄轴连接的连杆接收动力,以在缸筒的内部往复运动,并压缩吸入到所述缸筒的内部的制冷剂;以及油泵,以能够与所述曲柄轴一起旋转的方式安装在所述曲柄轴的下部,所述油泵的一侧浸入到储存在所述壳体的下部区域的油中,而另一侧与所述中空孔连通,并利用离心力将所述油从所述一侧泵送到所述另一侧。

67.所述中空孔包括垂直孔,所述垂直孔沿所述曲柄轴的轴向延伸,配置成从所述曲柄轴的中心沿径向偏心,所述中空孔提供用于将所述油飞散到所述壳体的上部区域的动压。

68.根据这种构成,所述垂直孔具有简单的结构,并且增加了曲柄轴的径向厚度,从而可以提高轴的刚性。此外,可以增加油的动压和供油量。另外,可以应用离心泵,并且可以低速运转。

69.根据本实用新型的实施例,可以获得如下效果。

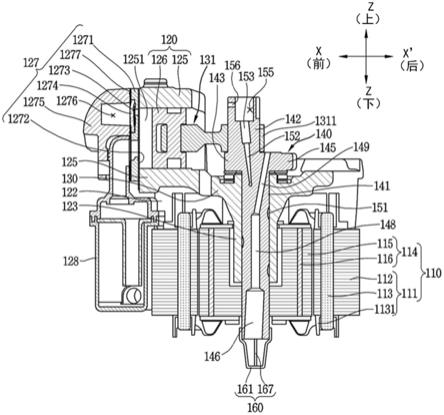

70.在曲柄轴的内部设置有中空孔。中空孔可以形成为在垂直于曲柄轴的轴向在两个轴方向上倾斜(在下文中,为双轴倾斜孔型)。中空孔可以形成为垂直于曲柄轴的轴向(在下文中,为垂直孔型)。中空孔可以通过组合双轴倾斜孔型和垂直孔型而形成。中空孔的中心可以配置成从曲柄轴的中心沿径向向外侧倾斜。

71.根据这种构成,随着中空孔的旋转半径的增加,使得用于泵送油的油的动压最大化,从而可以大大增加供油量。

72.此外,可以将价格便宜且结果简单的离心泵作为油泵应用到曲柄轴的下端部。

73.此外,可以大大帮助降低压缩机的制造成本。另外,即使在压缩机以低速运转时,也可以使油泵的动压降低得最少,从而提高了压缩机油的润滑性能和冷却性能。

74.另外,还具有因中空孔的结构简单而使中空孔的成型变得容易的优点。

附图说明

75.图1是示出根据本实用新型的密闭型压缩机的概念图。

76.图2是沿图1的线

ⅱ‑ⅱ

剖开的剖视图。

77.图3是示出在去除图2中的压缩机的壳体之后的电动部和压缩部的布置结构的剖视图。

78.图4是示出在图3中的曲柄轴的下部安装有油泵时的立体图。

79.图5是图4中的“v”部分(油泵)的放大图。

80.图6是沿图5中的线vi-vi截取的油泵的平面图。

81.图7是示出图6的曲柄轴的立体图。

82.图8是沿图7的线viii-viii截取的,从上方观察的曲柄轴的平面图。

83.图9是沿图7的线ix-ix截取的,从下方观察的曲柄轴的仰视图。

84.图10是用于说明从图9的主轴颈观察的中空孔的下端部形状的概念图。

85.图11是由xi-xi所示出的矩形的截面将曲柄轴沿穿过下部连通孔的中心的方向水平地切断的剖视图,示出了从下方观察时的中空孔的上端部的形状。

86.图12是用于说明在图11中的主轴颈的内侧形成的中空孔的上端部和下部连通孔的连接结构的概念图。

87.图13是示出在图7中沿线xiii-xiii截取的,从正面观察的曲柄轴的主视图。

88.图14是沿图7的线xiv-xiv截取的侧视图。

89.图15是由xv-xv所示出的矩形截面将曲柄轴沿穿过下部连通孔的中心的竖直方向切断的剖视图,示出了曲柄轴内部的油流路。

90.图16是示出图15的曲柄轴中的倾斜孔和垂直孔的截面形状(y-z)的概念图。

91.图17是由xvii-xvii所示出的矩形截面将曲柄轴沿相对于下部连通孔的圆周方向构成直角的方向切断的截面图,示出了曲柄轴内部的油流路。

92.图18是示出图17的曲柄轴中的倾斜孔和垂直孔的截面形状(x-z)的概念图。

93.图19是由xix-xix所示出的矩形截面将曲柄轴沿穿过上部连通孔的中心的方向截取的截面图,示出了曲柄轴内部的油流路。

94.图20是用于说明根据本实用新型的另一实施例的双轴倾斜型的中空孔的概念图。

95.图21是示出从下向上观察到的将图20的中空孔应用到曲柄轴的概念图。

96.图22是从下向上观察到的将根据本实用新型的又另一实施例的竖直型中空孔应用到曲柄轴的概念图。

97.图23是用于说明增加双轴倾斜型的中空孔的旋转半径的效果的概念图。

98.图24是用于说明增加竖直型的中空孔的旋转半径的效果的概念图。

99.图25用于说明增加双轴倾斜型和竖直型的中空孔的旋转半径的效果概念图。

100.图26是用于比较说明根据本实用新型的垂直孔型的中空孔和倾斜孔型的中空孔的水平方向(x轴向)飞散的概念图。

101.图27是根据本实用新型的双轴倾斜孔型的中空孔、单轴倾斜孔型的中空孔以及同心垂直孔型的中空孔中的每一个根据轴向高度比较了中空孔的最大旋转半径的曲线图。

102.图28是根据本实用新型的组合有双轴倾斜孔型和垂直孔型的中空孔以及倾斜孔型的中空孔中的每一个根据倾斜孔的倾斜角度比较了供油量的增加率的曲线图。

103.附图标记说明

104.100:壳体101:基壳

105.102:支撑弹簧103:第一弹簧盖

106.104:第二弹簧盖105:罩壳

107.110:电动部111:定子

108.112:定子芯113:定子线圈

109.1131:绝缘体114:转子

110.115:转子芯116:永磁体

111.120:压缩部121:缸体

112.122:定子结合部123:轴支撑部

113.124:推力轴承125:缸筒

114.1251:压缩室126:活塞

115.1261:连接销127:阀组件

116.1271:阀板1272:吸入阀

117.1273:排出阀1274:阀限动件

118.1275:吐出盖1276:吐出室

119.1277:密封垫128:吸入消声器

120.1281:吸入管129:吐出消声器

121.1291:吐出管1292:环状管

122.130:框架131:连杆

123.1311:偏心轴结合部1312:活塞结合部

124.140:曲柄轴141:主轴颈

125.142:偏心轴143:凸缘部

126.144:凸出部145:平衡配重

127.146:中空孔1461:倾斜孔

128.a:长轴b:短轴

129.1462:垂直孔147:下部连通孔

130.1471:第一凹部148:中间孔

131.149:上部孔150:上部连通孔

132.1501:第二凹部151:外周面流路槽

133.152:偏心轴连接孔153:第一偏心轴头部

134.154:偏心轴径向孔155:第二偏心轴头部

135.156:偏心轴喷射孔160:油泵

136.161:泵主体162:流入口

137.163:流出口164:轴结合部

138.165:安置部166:封闭部

139.167:叶轮168:连通槽

140.241、341:主轴颈246、346:中空孔

具体实施方式

141.下面,参照附图详细说明根据本实用新型的实施例的密闭型压缩机。

142.在下面的说明中,为了清楚本实用新型的特征,可以省略一些构成元件的说明。

143.1.术语的定义

144.应当理解的是,当一个元件被称为与另一个元件“连结”或“连接”时,该元件可以与另一个元件直接连结或连接,或者也可以存在中间元件。

145.相反,在元件“直接连结”或“直接连接”至另一元件的情况下,应理解为在它们之间不存在任何其他元件。

146.除非上下文另外明确指出,否则本说明书中使用的单数表达包括复数表达。

147.在以下说明中使用的壳体可以指压缩机的外壳或压缩机主体。

148.在以下说明中使用的术语”前侧”、“后侧”、“左侧”“右侧”、“上侧”以及“下侧”将参考图1所示的坐标系来理解。

149.尤其,向上可以是指重力的相反方向,向下可以是指重力方向。

150.在以下说明中使用的前方可以是指活塞为了压缩制冷剂而向缸筒的压缩室向前移动的方向,后方可以是指活塞为了吸入制冷剂而从缸筒的压缩室向后移动的方向。

151.在以下说明中使用的轴向可以是指上下方向。

152.本实用新型的压缩机可以应用于密闭型压缩机。

153.本实用新型的压缩机可以应用于往复式压缩机。

154.在以下说明中使用的曲柄轴是指将旋转运动转换成直线运动的轴,主要是指活塞移动时使用的轴。

155.在以下说明中使用的轴颈是指由轴承等支撑的轴部(shaft part)。

156.2.根据本实用新型的一实施例的压缩机的构成的说明

157.图1是示出根据本实用新型的密闭型压缩机的概念图。

158.图2是沿图1的线

ⅱ‑ⅱ

剖开的剖视图。

159.图3是示出在去除图2中的压缩机的壳体100之后的电动部110和压缩部120的布置结构的剖视图。

160.下面,将参照附图说明根据本实用新型的实施例的压缩机的各个构成。

161.根据本实用新型的实施例的压缩机包括:壳体100、电动部110、压缩部120。

162.(1)壳体100

163.壳体100形成压缩机的外观。壳体100在其内部具有容纳空间。壳体100的容纳空间可以构成为封闭。

164.在壳体100的容纳空间可以容纳有电动部110和压缩部120。

165.壳体100可以由铝合金(在下文中,简称为铝)制成。铝重量轻且导热率高,这有利于小型化和壳体100内部的热量散发到外部。

166.壳体100包括基壳101和罩壳105。

167.基壳101可以形成为半圆筒形状或半球形状。基壳101配置在罩壳105的下部。基壳101可以形成为在上方敞开。

168.罩壳105可以形成为半圆筒形状或半球形状。罩壳105可以形成为在下方敞开。罩壳105配置成覆盖基壳101的上部。基壳101和罩壳105可以构成壳体100内部的容纳空间。

169.基壳101可以以上端部围绕罩壳105的下端部的边缘表面的形式与所述罩壳105结合。基壳101和罩壳105可以通过焊接或螺栓等结合。

170.(2)电动部110

171.电动部110包括定子111和转子114。

172.定子111容纳在壳体100的容纳空间。定子111被弹性地支撑在基壳101的底表面。

173.转子114可旋转地设置在定子的内侧。

174.定子111包括定子芯112和定子线圈113。

175.定子芯112可以通过堆叠并结合复数个电工钢板来形成。定子芯112可以形成为长方体形状。

176.定子线圈113可以通过形成在定子芯112的狭槽缠绕在定子芯112。当电力施加到定子线圈113时,可以在周围产生磁场。

177.转子容纳孔可以以圆筒形沿轴向穿过定子芯112的内侧。转子114容纳在转子容纳

孔中,并且可以在与定子111间隔开的情况下可旋转地设置。

178.定子芯112可以利用紧固螺栓固定到缸体121的底面。

179.定子芯112可以配置为在轴向和径向上与壳体100的内侧表面间隔开。在这种情况下,定子芯112的下端可以由后述的支撑弹簧102支撑在壳体100的底表面。

180.根据这种构成,支撑弹簧102可以抑制压缩机运转期间产生的振动直接传递到壳体100。

181.绝缘体1131可以配置在定子芯112和定子线圈113之间。绝缘体1131可以阻断定子芯112与定子线圈113之间的接触而使两者电绝缘。

182.转子114包括转子芯115和永磁体116。

183.转子芯115可以通过堆叠并结合复数个电工钢板来形成。转子芯115可以形成为圆筒形。

184.在转子芯115的中心可以形成有轴向穿过的轴结合孔。后述的曲柄轴140可以结合到转子芯115的轴结合孔。

185.复数个永磁体116可以轴向插入转子芯115的内部而结合。复数个永磁体116可以沿着转子芯115的圆周方向以等间距隔开配置。

186.当外部的电压施加到定子线圈113时,在定子线圈113的周围产生磁场。

187.根据这种构成,由于定子111和转子114电磁相互作用,因此转子114可以相对于定子111旋转。电动部110可以产生用于压缩部120的往复运动的驱动力。

188.曲柄轴140构造为与转子114一起旋转的同时将电动部110的驱动力传递给后述的压缩部120。

189.为此,在曲柄轴140的上端部设置有偏心轴142。

190.在曲柄轴140的上部可以形成有沿径向向外侧具有较大直径的凸缘部143。

191.偏心轴142配置成从曲柄轴140的中心向凸缘部143的径向外侧偏心。偏心轴142可以形成为从凸缘部143向上凸出。

192.偏心轴结合部1311可以以环形形成在连杆131的一端部。偏心轴142可以穿过偏心轴结合部1311结合到偏心轴结合部1311的内侧。

193.活塞结合部1312可以以环形形成在连杆131的另一端部。

194.活塞结合部1312可以形成为环形。在后述的活塞126可以设置有朝连杆131的连接销1261。

195.活塞结合部1312可以与连接销1261结合。

196.根据这种构成,偏心轴142可以在相对于曲柄轴140的中心而偏心的状态下与曲柄轴140一起公转。

197.连杆131可以将偏心轴142的旋转运动转换为活塞126的往复运动。

198.因此,曲柄轴140可以利用连杆131将电动部110的旋转力传递给压缩部120。稍后将详细说明曲柄轴140。

199.(3)压缩部120

200.压缩部120包括:缸体121、活塞126。

201.缸体121设置在电动部110的上侧。缸体121结合到定子111的上部,并由壳体100弹性地支撑。

202.缸体121包括:框架130、定子结合部122、轴支撑部123、缸筒125。

203.框架130可以形成为沿与轴向相交的水平方向延伸。框架130可以形成为平板状或者通过对框架130的边缘的一部分进行减重加工形成为放射状的板形状。

204.定子结合部122可以形成为从框架130的边缘朝定子111向下凸出。

205.缸体121可以利用紧固螺栓与定子111紧固。

206.根据这种构成,缸体121可以与定子111一起被基壳101弹性地支撑。

207.轴支撑部123可以从框架130的中心部分沿轴向延伸。在轴支撑部123的内侧可以形成有轴向穿过的轴容纳孔。

208.曲柄轴140可以穿过轴支撑部123的轴容纳孔,可旋转地安装在框架130的内部。

209.衬套轴承可以插入到轴支撑部123的内周面和曲柄轴140的外周面之间而结合。衬套轴承可以在径向上支撑曲柄轴140,使得曲柄轴140可以相对于框架130旋转。

210.在轴支撑部123的上端部可以设置有推力轴承124。推力轴承124可以配置在曲柄轴的凸缘部143和轴支撑部123的上端部之间。推力轴承124可以支撑曲柄轴140的轴向负载。

211.轴支撑部123可以设置为容纳在转子芯115的轴支撑部的容纳部中。

212.轴支撑部的容纳部设置在转子芯115的内侧。轴支撑部的容纳部可以形成在转子芯115的轴容纳孔的上端,以在轴向上具有较大直径。在轴支撑部的容纳部的内周面和轴支撑部123的外周面之间形成有间隙。转子芯115可以相对于轴支撑部123旋转。

213.缸筒125设置在框架130的一侧边缘。缸筒125可以配置成从框架130的中心向径向外侧偏心。

214.在缸筒125的内侧形成有圆筒形的中空部。中空部可以在长度方向上穿过缸筒125形成。中空部可以在前后方向上穿过壳体100而形成。中空部可以形成为沿径向穿过框架130的中心。

215.在缸筒125的内侧可以容纳有活塞126。活塞126中朝连杆131的后方侧为开口,而活塞126中朝连杆131相反侧的前方侧可以具有封闭的结构。

216.在活塞126的后方侧可以设置有连接销1261。连接销1261可以与连杆131的活塞结合部1312结合。

217.活塞126可以利用连杆131从电动部110接收驱动力。

218.活塞126的前方侧可以与后述的阀组件127一起在缸筒125的内部形成压缩室1251。

219.活塞126可以由与缸体121相同的材料形成,例如由铝制成。活塞126利用铝的特性可以抑制磁通从转子114传递到活塞126。

220.由于活塞126是由与缸体121相同的材料形成,所以活塞126和缸体121的热膨胀系数相同。

221.根据这种构成,当压缩机驱动时,即使壳体100的内部空间处于高温状态(大约100℃),也能够抑制缸体121和活塞126由于热膨胀而引起干涉。

222.吸入/吐出部可以包括:阀组件127、吸入消声器128、吐出消声器129。

223.阀组件127和吸入消声器128可以从缸筒125的外侧开口端顺序结合。

224.本实施例的阀组件127包括:阀板1271、吸入阀1272、排出阀1273、阀限动件127、吐

出盖1275。

225.阀板1271大致可以形成为矩形板状。阀板1271可以设置为覆盖压缩室1251的前方侧开口表面。阀板1271可以紧固到缸体121。

226.在阀板1271中可以形成有一个吸入口和复数个吐出口。吸入口形成在阀板1271的中心部,复数个吐出口可以在吸入口的周围沿圆周以设定的间隔隔开形成。

227.吸入阀1272可以朝着活塞126配置在阀板1271中后方侧。吸入阀1272可以由比阀板1271薄的钢板制成。

228.吸入阀1272的一侧由阀板1271支撑,吸入阀1272的另一侧可以以自由端的形式弹性变形,以使所述吸入阀1272的另一侧可以向朝活塞126的方向弯曲或返回。

229.吸入阀1272可以开闭吸入口。

230.排出阀1273可以朝着活塞126的相反侧配置在阀板1271的前方侧。

231.排出阀1273可以由与吸入阀1272相同的薄的钢板制成。

232.排出阀1273的一侧由阀板1271支撑,排出阀1273的另一侧可以以自由端的形式弹性变形,以使所述排出阀1273的另一侧可以向活塞126的相反方向弯曲或返回。

233.排出阀1273可以形成为单独地开闭复数个吐出口。

234.吐出盖1275以覆盖缸体121的外侧开口端的形式紧固到所述缸体121,并且将吸入阀1272和阀板1271置于该吐出盖1275和缸体121的外侧开口端之间。吐出盖1275最终可以覆盖压缩室1251。因此,吐出盖1275也可以被称为缸筒125罩。

235.在吐出盖1275的中心部可以形成有消声器固定部,以支撑后述的吸入消声器128的连接部。在消声器固定部的周围可以形成有隔着分隔壁并凹进的吐出室1276。

236.在吐出室1276的内侧可以设置有阀限动件127。阀限动件127可以配置在吐出盖1275和阀板1271之间。阀限动件127可以通过对排出阀1273的一侧施压来固定排出阀1273的一侧。

237.吐出室1276可以利用环状管1292连接到后述的吐出消声器129。

238.在吐出盖1275和阀板1271之间可以进一步设置有密封垫1277。密封垫1277可以在吐出盖1275和阀板1271之间保持气密性。

239.吸入消声器128将通过吸入管1281吸入的制冷剂输送到缸筒125的压缩室1251。吸入消声器128可以固定到阀组件127。吸入消声器128可以以与阀板1271的吸入口连通的方式连接。

240.在吸入消声器128的内部形成有吸入空间。吸入空间的入口可以以与吸入管1281连通的方式接。吸入空间的出口可以连接成以与阀组件127的吸入侧连通。

241.吐出消声器129可以设置为能够与缸体121分开。

242.吐出消声器129的内部形成有吐出空间。吐出空间的入口可以连接成借助环状管1292与阀组件127的吐出侧连通。

243.支撑部可以在基壳101的底表面上支撑电动部110。例如,复数个支撑部可以在基壳101上支撑电动部110的每个角部。

244.复数个支撑部中的每一个可以包括一组支撑弹簧102、第一弹簧盖103以及第二弹簧盖104。

245.第一弹簧盖103固定到基壳101的底表面,支撑弹簧102的下端部可以结合到第一

弹簧盖103并由所述第一弹簧盖103支撑。

246.第二弹簧盖104固定到电动部110的下端,支撑弹簧102的上端部可以结合到第二弹簧盖104并由所述第二弹簧盖104支撑。

247.支撑弹簧102可以弹性地支撑电动部110的底面。此外,支撑弹簧102可以弹性地支撑结合到电动部110的上部的压缩部120。

248.(4)往复式压缩机的运行过程说明

249.根据这种构成,往复式压缩机可以如下进行动作。

250.当电力施加到定子线圈时,该周围会产生磁场。定子111和转子114彼此电磁相互作用。转子114相对于定子111旋转。

251.与转子114结合的曲柄轴140旋转。曲柄轴140的旋转力通过连杆131传递到活塞126。

252.活塞126通过连杆131在缸筒125的内侧在前后方向上往复运动。

253.例如,如果活塞126在缸筒125中向后移动,则压缩室1251的容积增加,因此压缩室1251的压力减小。填充在吸入消声器128中的制冷剂通过阀组件127的吸入阀1272被吸入到压缩室1251。

254.相反,如果活塞126在缸筒125中向前移动,则压缩室1251的容积减小,因此压缩室1251的压力增加。填充在压缩室1251中的制冷剂被压缩,并通过阀组件127的排出阀1273吐出到吐出盖1275的吐出室1276。

255.吐出的制冷剂通过环状管1292移动到吐出消声器129的吐出空间,然后再次经由环状管1292和吐出管1291排出到制冷循环,并且重复上述一系列过程。

256.这里,排出阀1273根据压缩室1251的压力与吐出室1276的压力之差而开闭。在活塞126的吸入冲程期间,压缩室1251的压力变为低于吐出室1276的压力,排出阀1273由于被吐出室1276的压力推动而保持关闭的状态。

257.相反,在活塞126的吐出冲程期间,压缩室1251的压力变为高于吐出室1276的压力,排出阀1273由于被压缩室1251的压力推动而打开。

258.(5)油泵160

259.图4是示出在图3中的曲柄轴140的下部安装有油泵160时的立体图。

260.图5是图4中的“v”部分(油泵160)的放大图。

261.图6是沿图5中的线vi-vi截取的油泵160的平面图。

262.在壳体100内部的下部区域填充有预定量的油。油槽可以在壳体100的底部以曲面形状或凹进的形式形成。油可以容纳于油槽中。

263.油起到润滑作用,以防止压缩部120的机械部件因摩擦而磨损,同时还起到用于冷却电动部110的热量的冷却作用。

264.油泵160设置在曲柄轴140的下部。

265.油泵160的至少一部分浸入油中。油泵160的上端部可以与曲柄轴140的下端部结合。

266.油泵160可以通过接收曲柄轴140的动力而旋转。

267.油泵160可以构造为将油从壳体100的下部区域泵送到曲柄轴140的上部。

268.油泵160可以由利用离心力泵送油的离心泵来实现。

269.油泵160包括:泵主体161、叶轮167。

270.泵主体161形成油泵160的外观。泵主体161可以设置在低于电动部110的位置处。泵主体161的上端部可以位于与电动部110的下端部相对于的位置处。

271.泵主体161可以形成为圆锥形。

272.泵主体161可以以轴向贯通的方式形成,使得油可以流过所述泵主体161的内部。

273.在泵主体161的下端部设置有流入口162。泵主体161形成为其下端部的直径可以大于流入口162的直径。

274.流入口162轴向穿过泵主体161的下端部。流入口162配置成浸入油中。容纳于油槽的油可以通过流入口162流入到泵主体161的内侧。

275.流出口163轴向穿过在泵主体161的上端部而形成。流出口163形成为其直径大于流入口162的直径。流出口163的直径可以形成为与曲柄轴140的直径相等或相似。

276.流入到泵主体161的内部的油可以通过流出口163从泵主体161流出。

277.油可以从泵主体161流入到曲柄轴140的内部。稍后将描述曲柄轴140内部的油流路结构。

278.泵主体161的侧面形成为从流入口162向流出口163逐渐倾斜。

279.轴结合部164可以在泵主体161的上端部沿轴向延伸。

280.轴结合部164可以形成为在泵主体161的上端处具有较大的直径。

281.轴结合部164的外径可以大于曲柄轴140的外径,轴结合部164的内径可以与曲柄轴140的外径相等或相似。

282.曲柄轴140的下端部可以容纳到轴结合部164的内侧。曲柄轴140的下端部可以压入配合到轴结合部164的内侧以结合。

283.在泵主体161的上端可以设置有安置部165。安置部165可以配置在泵主体161的上端和轴结合部164的下端之间。安置部165可以形成为平面形状。安置部165可以在泵主体161的上端以较大直径向径向外侧延伸。

284.安置部165是曲柄轴140的下端部和轴结合部164组装在一起时曲柄轴140的下端表面与所述轴结合部164表面接触的部分。

285.根据这种构成,在组装曲柄轴140和油泵160时,安置部165能够稳定地进行组装而不会偏向一侧,从而可以提高可组装性。

286.在轴结合部164的上端可以设置有封闭部166。封闭部166可以形成在轴结合部164的上端,以具有略大于轴结合部164的上端的直径。

287.o形环之类的密封构件可以插入封闭部166的内周面和曲柄轴140的外周面之间以结合。密封构件可以在轴结合部164和曲柄轴140之间密封。

288.在泵主体161的内侧设置有叶轮167。

289.叶轮167可以由一个叶片设置。

290.叶轮167可以以在径向上横插泵主体161的内侧表面的形式延伸。另外,叶轮167可以在泵主体161的内侧表面沿轴向延伸。

291.叶轮167可以从泵主体161的流入口162朝流出口163沿轴向延伸至安置部165。

292.叶轮167可以与泵主体161的内周面一体地形成。

293.叶轮167的一端部可以可以于泵主体161的内周面一侧连接成一体,叶轮167的另

一端部可以与在径向上与泵主体161的内侧表面的一侧相对的泵主体161的内侧表面的另一侧连接成一体。

294.叶轮167可以将泵主体161的内侧空间大致分成两个空间。由叶轮167分割的泵主体161的内侧空间可以分为第一空间和第二空间。第一空间和第二空间可以不对称地形成,从而使其容积不同。

295.例如,从泵主体161的上方观察时,叶轮167可以形成为抛物线形状,使得所述叶轮167穿过泵主体161的中心且横插在第一空间和第二空间之间。第一空间的容积可以小于第二空间的容积。

296.叶轮167可以形成为曲面形状或平面形状。在本实施例中,叶轮167可以形成为具有已设定的曲率的曲面形状。

297.叶轮167的曲率可以小于泵主体161的上端部的曲率。

298.根据这种构成,叶轮167形成为曲面形状时,对使油沿一个方向旋转更有效。

299.在叶轮167的下端可以设置有连通槽168。连通槽168可以在叶轮167的厚度方向上穿过所述叶轮167形成。连通槽168可以在泵主体161的径向上穿过所述泵主体161形成。连通槽168可以连接成使第一空间和第二空间连通。

300.叶轮167可以在浸入油的状态下从曲柄轴140接收动力以与泵主体161一起旋转。

301.根据这种构成,叶轮167可以通过离心力将储存在壳体100的下部区域中的油吸入到泵主体161的第一空间和第二空间。

302.(6)曲柄轴140

303.下面,将详细说明曲柄轴140。

304.图7是示出图6的曲柄轴140的立体图。

305.图8是沿图7的线viii-viii截取的,从上方观察曲柄轴140的平面图。

306.图9是沿图7的线ix-ix截取的,从下方观察曲柄轴140的仰视图。

307.图10是用于说明从图9的主轴颈141的下方观察的中空孔146的下端部形状的概念图。

308.图11是由xi-xi所示出的矩形的截面将曲柄轴140沿穿过下部连通孔147的中心的方向水平地切断的剖视图,示出了从下方观察时的中空孔146的上端部的形状。

309.图12是用于说明在图11中的主轴颈141的内侧形成的中空孔146的上端部和下部连通孔147的连接结构的概念图。

310.图13是示出在图7中沿线xiii-xiii截取的,从正面观察的曲柄轴140的主视图。

311.图14是沿图7的线xiv-xiv截取的侧视图。

312.图15是由xv-xv所示出的矩形的截面将曲柄轴140沿穿过下部连通孔147的中心的竖直方向切断的剖视图,示出了曲柄轴140内部的油流路。

313.图16是示出图15的曲柄轴140中的倾斜孔1461和垂直孔1462的截面形状(y-z)的概念图。

314.图17是xvii-xvii所示出的矩形的截面将曲柄轴140沿相对于下部连通孔147的圆周方向构成直角方向切断的剖视图,示出了曲柄轴140内部的油流路。

315.图18是示出图17的曲柄轴140中的倾斜孔1461和垂直孔1462的截面形状(x-z)的概念图。

316.图19是由xix-xix所示出的矩形的截面将曲柄轴140沿穿过上部连通孔150的中心的方向切断的剖视图,示出了曲柄轴140内部的油流路。

317.曲柄轴140包括:主轴颈141、凸缘部143、偏心轴142、凸出部144、平衡配重145(ballance weight)。

318.主轴颈141可以容纳在缸体121的框架130(更准确地说,轴支撑部123)的中心部内侧。主轴颈141与轴支撑部123有间隙地支撑,以使所述主轴颈141可以相对于轴支撑部123旋转。

319.主轴颈141可以在上下方向上竖直地配置。

320.主轴颈141的下部可以与转子芯115的轴结合部164结合。

321.主轴颈141可以以竖直布置的状态在原地与转子114一起旋转。

322.凸缘部143可以从主轴颈141的上端部向径向外侧水平地延伸。

323.凸缘部143可以与推力轴承124接触,以支撑曲柄轴140的轴向负载。

324.偏心轴142可以从凸缘部143的顶面的一侧向上凸出。偏心轴142可以配置为从凸缘部143的中心向径向外侧偏心。偏心轴142可以以主轴颈141为中心进行轨道运动。

325.偏心轴142的一侧可以配置在凸缘部143的上部,偏心轴142的另一侧可以配置在凸缘部143的外侧。

326.凸出部144可以从凸缘部143的前表面向前凸出。凸出部144可以配置在偏心轴142的下部。凸出部144可以配置为在上下方向上与偏心轴142的一部分重叠。

327.凸出部144可以形成为从曲柄轴140的上部观察凸出部144的顶面时从凸出部144的左侧端部和右侧端部到凸出部144的中央部向前凸出的长度逐渐增加。

328.根据这种构成,凸出部144可以支撑偏心轴142的轴向负载。凸出部144可以增强凸缘部143的刚性。

329.平衡配重145可以设置在凸缘部143的后侧,以与偏心轴142的不对称负载平行。平衡配重145可以配置在凸出部144的相反侧。

330.平衡配重145可以从凸缘部143的边缘侧面向径向外侧凸出。

331.平衡配重145可以以径向穿过凸缘部143的中心的径向中心线基准沿圆周方向延伸凸缘部143的圆周的一半长度。

332.平衡配重145可以形成为在从曲柄轴140的上部观察凸缘部143的顶面时径向凸出的长度从平衡配重145的中央部到平衡配重145的两端部逐渐增加。

333.曲柄轴140可以包括油流路。油流路的下侧可以连接成与油泵160的流出口163连通。油流路的上侧可以连接成与壳体100的上部空间、即压缩部120的上侧与罩壳105之间的空间连通。

334.由油泵160泵送的油可以沿着曲柄轴140的油流路向上移动,以润滑电动部110和压缩部120的摩擦表面或冷却由电动部110产生的热量。

335.曲柄轴140可以包括:中空孔146、中间孔148、上部孔149、下部连通孔147、外周面流路槽151、上部连通孔150、偏心轴连接孔152、第一偏心轴头部153、偏心轴径向孔154、第二偏心轴头部155以及偏心轴喷射孔156。

336.主轴颈141可以根据高度而由下部轴颈、中间轴颈以及上部轴颈构成。主轴颈141可以以恒定的直径从下部轴颈轴向地延伸至上部轴颈。主轴颈141可以形成为圆筒形。

337.下部轴颈可以配置成在径向上与转子芯115的轴结合部164重叠。下部轴颈的下部可以从转子芯115的下端向下凸出。

338.中间轴颈可以配置成在径向上与转子芯115的轴支撑部的容纳部重叠。中间轴颈可以配置成在径向上与框架130的轴支撑部123的下部重叠。中间轴颈可以配置成容纳在转子芯115的内侧。

339.上部轴颈可以配置成在径向上与框架130的轴支撑部123的上部重叠。上部轴颈可以配置在转子芯115的外侧。

340.下面,可以根据其形状和结构将中空孔146分为三种类型的实施例。

341.①

双轴倾斜型和竖直型的中空孔146

342.中空孔146可以设置在下部轴颈的内侧。中空孔146形成在主轴颈141的下部,因此可以命名为下部孔。

343.中空孔146的下侧可以连接成与油泵160的流出口163连通。中空孔146的上侧可以连接成与后述的下部连通孔147连通。

344.中空孔146可以构造为使得油泵160的流出口163和下部连通孔147上下连通。

345.中空孔146可以形成为相对于在轴向上穿过主轴颈141的中心的竖直中心线在两个轴方向上倾斜。中空孔146可以形成为从主轴颈141的中心向一个方向偏心。

346.中空孔146可以包括相对于主轴颈141的竖直中心线以已设定的角度倾斜的倾斜孔1461,以及相对于主轴颈141的中心偏心且在轴向上竖直地形成的垂直孔1462中的至少一个孔。

347.在本实施例中,示出了由倾斜孔1461和垂直孔1462的组合而形成的中空孔146。

348.倾斜孔1461可以形成为相对于主轴颈141的竖直中心线以已设定的角度倾斜的圆筒形。

349.倾斜孔1461可以具有在垂直于主轴颈141的轴向的径向方向上切开时椭圆形的截面形状。

350.倾斜孔1461可以形成为相对于竖直中心线在两个轴方向上倾斜。

351.这里,假设竖直中心线是z轴方向,两个轴方向可以是x轴方向(前后方向)和y轴方向(左右方向)。x轴、y轴以及z轴彼此垂直地延伸。x轴可以沿前后方向延伸,y轴可以沿左右方向延伸,z轴可以沿上下方向或轴向延伸。

352.例如,倾斜孔1461可以形成为相对于竖直中心线(z轴)在相互垂直的两个轴方向、x轴方向和y轴方向上倾斜,当倾斜孔1461在x方向上投影在y-z轴平面上时,可以形成为以已设定的第一角α倾斜,当倾斜孔1461在y轴方向上投影在x-z轴平面时,可以形成为以已设定的第二角β倾斜。

353.倾斜孔1461的径向截面形状为椭圆形。

354.倾斜孔1461可以配置成从主轴颈141的中心向一侧偏心。

355.例如,当从曲柄轴140的下部沿轴向观察主轴颈141的下端部时,倾斜孔1461可以配置成向凸出部144偏心。

356.穿过椭圆的两个焦点的倾斜孔1461的长轴a和垂直于所述长轴a的倾斜孔1461的短轴b可以分别在与径向穿过凸出部144的中央部的第一径向中心线(x-x'轴线,前后方向)和径向穿过平衡配重145的两端部的第二径向中心线(y-y'轴线,左右方向)相交的方向上

延伸。

357.倾斜孔1461的下端部的中心可以配置成从主轴颈141的中心向凸出部144的中央部偏心。

358.垂直孔1462可以在主轴颈141的轴向上延伸。垂直孔1462可以形成为圆筒形。垂直孔1462可以在轴向上竖直地配置。垂直孔1462可以具有圆形的截面形状。

359.垂直孔1462可以配置成从主轴颈141的中心向一个方向偏心。

360.垂直孔1462的中心可以与主轴颈141的中心径向地隔开配置。

361.倾斜孔1461和垂直孔1462可以形成为在x-y平面上或主轴颈141的径向上彼此重叠。倾斜孔1461和垂直孔1462可以在椭圆形倾斜孔1461的长轴a方向上或垂直孔1462的径向上彼此连通。

362.具有椭圆形横截面的倾斜孔1461的一部分区域可以包括在倾斜孔1461和垂直孔1462彼此重叠的区域中。具有圆形横截面的垂直孔1462的一部分区域也可以包括在所述倾斜孔1461和垂直孔1462彼此重叠的区域中。

363.中间孔148可以设置在中间轴颈的内侧。中间孔148可以连接成与中空孔146的上端部连通。中间孔148可以形成为轴向穿过主轴颈141。中间孔148可以在主轴颈141的轴向上延伸。

364.上部孔149可以设置在上部轴颈的内侧。上部孔149可以形成为相对于主轴颈141的竖直中心线倾斜。上部孔149的上端部可以连接成与壳体100的内部空间连通,上部孔149的下端部可以连接成与中间孔148的上端部连通。

365.上部孔149的下端部的孔中心可以位于主轴颈141的中心部。

366.上部孔149的上端部的孔中心可以在径向上相对于凸缘部143的中心部偏心。

367.根据这种构成,通过上部孔149可以将由离心泵泵送的油喷射到罩壳105的上方。

368.上部孔149可以配置成相对于凸缘部143的中心偏心,并且靠近凸缘部143的中心配置,使得上部孔149可以以凸缘部143的中心为中心进行轨道运动并喷射油。

369.通过上部孔149向上喷出的油被喷射到罩壳105的内侧上端表面,然后朝压缩部120向下反射,使得油在压缩部120的顶面上广泛飞散。

370.下部连通孔147可以配置在下部轴颈和中间轴颈之间。

371.下部连通孔147可以构造为连接主轴颈141的内侧流路和外侧流路,以使中空孔146和外周面流路槽151连通。

372.下部连通孔147可以连接成与中空孔146的上侧连通。

373.下部连通孔147可以形成为径向贯通主轴颈141。

374.下部连通孔147的内侧可以连接成与中空孔146的上端部连通,下部连通孔147的外侧可以连接成与外周面流路槽151的下端部连通。第一凹部1471可以以圆锥形等形状在下部连通孔147的外侧凹进而形成。

375.根据这种构成,下部连通孔147可以使中空孔146和外周面流路槽151连通。

376.第一凹部1471可以使得下部连通孔147的外侧端部和外周面流路槽151的下端部的流路形成为平滑的曲面形状而不是直角,从而可以使油的流动方向易于从主轴颈141的径向变为螺旋方向,并且可以使油的流动阻力最小。

377.外周面流路槽151可以设置在主轴颈141的外周面。外周面流路槽151可以在主轴

颈141的外周面沿螺旋方向延伸。

378.外周面流路槽151可以沿着主轴颈141的外周面在圆周方向上在360度至720度之间的角度范围内沿螺旋方向延伸。但是,外周面流路槽151的长度不限于此。

379.外周面流路槽151可以形成在中间轴颈和上部轴颈。

380.在框架130的轴支撑部123的内周面和主轴颈141的外周面之间可以形成有间隙。

381.外周面流路槽151可以构造为被框架130的轴支撑部123覆盖。轴支撑部123的内周面和外周面流路槽151之间的空间与所述间隙相比相对较宽,因此流动阻力较小。

382.外周面流路槽151和轴支撑部123的内周面之间的空间可以形成允许油可以在主轴颈141的外周面沿螺旋方向移动的流路。

383.随着曲柄轴140的旋转,外周面流路槽151也可以旋转,因此,油可以在轴向上沿主轴颈141的外周面移动。沿着外周面流路槽151向上移动的油可以润滑主轴颈141的外周面和轴支撑部123之间的摩擦表面。

384.另一方面,外周面流路槽151可以使油的流动方向构成为从主轴颈141的外侧输送到主轴颈141的内侧。

385.为此,可以在外周面流路槽151的上端部设置上部连通孔150。

386.上部连通孔150可以在主轴颈141的径向上延伸。上部连通孔150的外侧可以连接成与外周面流路槽151的上端部连通。上部连通孔150的内侧可以连接成与后述的偏心轴连接孔152连通接。

387.上部连通孔150可以形成为在主轴颈141的径向上从外侧到内侧逐渐向上倾斜。

388.上部连通孔150的内侧端部可以位于比上部连通孔150的外侧端部更高的位置处。

389.偏心轴连接孔152可以形成为从主轴颈141的上部轴颈的内侧延伸到偏心轴142的内侧。

390.偏心轴连接孔152可以构造为连接上部连通孔150和后述的第一偏心轴头部153。偏心轴连接孔152的下端部可以以与上部连通孔150的内侧端部连通的方式连接到所述上部连通孔150。偏心轴连接孔152的上端部可以连接成与第一偏心轴头部153的下端部连通。偏心轴连接孔152可以形成为从上部连通孔150的内侧端部向第一偏心轴头部153的下端部倾斜。

391.偏心轴连接孔152的下端部可以设置在上部轴颈的内侧。偏心轴连接孔152的上端部可以设置在偏心轴142的下部的内侧。

392.第一偏心轴头部153可以设置在偏心轴142的内侧。第一偏心轴头部153可以形成为其直径大于偏心轴连接孔152的直径。

393.第一偏心轴头部153可以形成为圆筒形。第一偏心轴头部153可以形成为相对于偏心轴142的竖直中心线以已设定的角度倾斜。

394.第二偏心轴头部155设置在偏心轴142的内侧。第二偏心轴头部155可以配置在第一偏心轴头部153的上部。第二偏心轴头部155可以形成为圆筒形。

395.第二偏心轴头部155可以形成为其直径大于第一偏心轴头部153的直径。第二偏心轴头部155可以在轴向上穿过偏心轴142并延伸。

396.第二偏心轴头部155的下侧可以连接成与第一偏心轴头部153的上侧连通,第二偏心轴头部155的上侧可以连接成与壳体100的内部空间连通。

397.第一偏心轴头部153和第二偏心轴头部155可以临时储存油。

398.另一方面,第一偏心轴头部153可以使油从偏心轴142的内侧输送到偏心轴142的外侧。

399.为此,可以在第一偏心轴头部153设置偏心轴径向孔154。偏心轴径向孔154可以在第一偏心轴头部153中沿径向延伸。偏心轴径向孔154的内侧可以连接成与第一偏心轴头部153连通,偏心轴径向孔154的外侧可以连接成与偏心轴142的外周面连通。

400.偏心轴径向孔154的外侧端部可以连接成与偏心轴142和连杆131之间的摩擦表面、即与偏心轴142的外周面和连杆131的偏心轴结合部1311的内周面之间的间隙空间连通。

401.在偏心轴径向孔154的外侧端部可以形成有凹陷部。凹陷部可以以圆锥形凹陷而形成。

402.凹陷部确保比偏心轴142和连杆131之间的间隙空间更大的空间,从而可以临时储存油,并且可以将油顺利地供应到偏心轴142和连杆131的摩擦表面之间。

403.第二偏心轴头部155可以包括用于将油喷射到壳体的内部空间的偏心轴喷射孔156。

404.为此,偏心轴喷射孔156可以形成为从第二偏心轴头部155的侧面沿径向贯通而形成。

405.偏心轴喷射孔156的内侧可以连接成与第二偏心轴头部155连通,偏心轴喷射孔156的外侧可以连接成与壳体100的内部空间连通。偏心轴喷射孔156可以配置在第二偏心轴头部155的上端部。

406.偏心轴喷射孔156的直径远小于第二偏心轴头部155的直径。

407.第二偏心轴头部155具有已设定的直径(尺寸),并且可以形成为圆筒形。因此,第二偏心轴头部155可以向偏心轴喷射孔156充分地供应油。

408.②

双轴倾斜型的中空孔246

409.图20是用于说明根据本实用新型的另一实施例的双轴倾斜型的中空孔246的概念图。

410.图21是示出从下向上观察到的将图20的中空孔246应用到曲柄轴的概念图。

411.本实施例与图1至图19的实施例的不同之处在于,中空孔246是双轴倾斜型。

412.双轴倾斜型的中空孔246可以形成在曲柄轴240的下部内侧。

413.中空孔246可以形成为相对于主轴颈241的竖直中心线以已设定的角度倾斜的圆筒形。

414.中空孔246在垂直于主轴颈241的轴向的径向方向上被切断时可以具有椭圆形的截面形状。

415.中空孔246可以形成为相对于竖直中心线在两个轴方向上倾斜。

416.这里,假设竖直中心线为z轴方向,则两个轴方向可以是x轴方向(前后方向)和y轴方向(左右方向)。x轴、y轴以及z轴彼此垂直地延伸。x轴可以沿前后方向延伸,y轴可以沿左右方向延伸,z轴可以沿上下方向或轴向延伸。

417.例如,中空孔246可以形成为相对于竖直中心线(z轴)在彼此垂直地两个轴方向、即在x轴方向和y轴方向上倾斜,当中空孔246在x轴方向上投影在y-z轴平面上时,可以形成

为以已设定的第一角α倾斜,当中空孔246在y轴向投影在x-z轴平面时,可以形成为以已设定的第二角β倾斜。

418.中空孔246的径向截面形状是椭圆形。

419.中空孔246可以配置为相对于主轴颈241的中心向一侧偏心。

420.例如,当从曲柄轴240的下部沿轴向观察主轴颈241的下端部时,中空孔246可以向凸出部144偏心地配置。

421.穿过椭圆的两个焦点的中空孔246的长轴a和垂直于所述长轴a的中空孔246的短轴b可以分别在与径向穿过凸出部144的中央部的第一径向中心线(x-x'轴线,前后方向)和径向穿过平衡配重145的两端部的第二径向中心线(y-y'轴线,左右方向)相交的方向上延伸。

422.中空孔246的下端部的中心可以配置成相对于主轴颈241的中心向凸出部144的中央部偏心。

423.其他构成要素与图1至图19的实施例相同或相似,因此将省略重复说明。

424.③

竖直型的中空孔346

425.图22是从下向上观察到的将根据本实用新型的又另一实施例的竖直型的中空孔346应用到曲柄轴340的概念图。

426.中空孔346可以沿主轴颈341的轴向延伸。中空孔346可以形成为圆筒形。中空孔346可以在轴向上竖直地配置。中空孔346可以具有圆形的截面形状。

427.中空孔346可以配置成相对于主轴颈341的中心向一个方向偏心。

428.中空孔346的中心可以配置成与主轴颈341的中心径向地间隔开。

429.其他构成要素与图1至图21的实施例相同或相似,因此将省略重复说明(7)曲柄轴140中的油的移动路径和油流路的作用

430.下面,将说明油的移动路径。

431.油可以按照以下顺序循环。

432.油

→

壳体100的下部区域(油槽)

→

油泵160(叶轮167)

→

曲柄轴140(油流路)

→

壳体100的上部区域

→

压缩部120

→

电动部110

→

壳体100的下部区域

433.储存在壳体100的下部区域(油槽)的油由油泵160泵送。

434.在油泵160中,通过流入口162流入到泵主体161的内侧的油通过叶轮167在泵主体161的内侧的旋转受到离心力而向上移动。油通过流出口163从泵主体161流出到曲柄轴140。

435.曲柄轴140中的油可以经由两种或三种移动路径供应到壳体100的上部区域以及压缩部120和电动部110。

436.曲柄轴140的第一油移动路径如下。

437.油

→

中空孔146

→

中间孔148

→

上部孔149

→

壳体100的上部区域

438.由油泵160泵送的油的一部分从曲柄轴140中的中空孔146通过中间孔148向上移动。油从中间孔148通过上部孔149向上移动。油从上部孔149向上喷射到壳体100的上部空间。

439.油喷射到罩壳105的内侧最上端表面,然后被罩壳105的上端表面向下反射,从而从罩壳105的上部区域经由压缩部120和电动部110再次移动到壳体100的下部区域。

440.曲柄轴140的第二油移动路径如下。

441.油

→

中空孔146

→

下部连通孔147

→

外周面流路槽151

→

上部连通孔150

→

偏心轴连接孔152

→

第一偏心轴头部153

→

偏心轴径向孔154

→

压缩部120

442.由油泵160泵送的另一些油从曲柄轴140中的中空孔146移动到下部连通孔147。油的流动方向从中空孔146的上下方向改变为下部连通孔147的径向。

443.油沿螺旋方向从下部连通孔147的第一凹部1471沿主轴颈141的外周面流路槽151向上移动。

444.油从设置在外周面流路槽151的上端部的上部连通孔150的第二凹部1501沿上部连通孔150移动。油的流动方向从外周面流路槽151的螺旋方向改变为上部连通孔150的径向。

445.油从上部连通孔150移动到偏心轴连接孔152。油沿着偏心轴连接孔152向上移动,然后移动到第一偏心轴头部153。

446.油可以从第一偏心轴头部153移动到偏心轴径向孔154。此时,油的流动方向可以从第一偏心轴头部153的上下方向改变为偏心轴径向孔154的径向。

447.油可以通过偏心轴径向孔154移动到偏心轴142和连杆131的摩擦表面。即,油可以通过偏心轴径向孔154流入到偏心轴142的外周面和连杆131的偏心轴结合部1311的内周面之间的间隙空间,从而可以对偏心轴142和连杆131之间的摩擦表面进行润滑。

448.此外,在连杆131的内部设置有油流路,连杆131的油流路的一侧可以连接成与偏心轴结合部1311的内侧空间连通,连杆131的油流路的另一侧可以连接成与活塞结合部1312的内侧空间连通。

449.油可以移动到连杆131的油流路。油可以通过连杆131的油流路供应到所述连杆131和活塞126之间的摩擦表面。

450.压缩部120中,在活塞126内部可以设置油流路,使得所述压缩部120与连杆131的油流路连通。油通过连杆131输送到压缩部120,从而可以润滑连杆131和活塞126之间的摩擦表面以及活塞126和缸筒125之间的摩擦表面。

451.曲柄轴140的第三油移动路径如下。

452.油

→

中空孔146

→

下部连通孔147

→

外周面流路槽151

→

上部连通孔150

→

偏心轴连接孔152

→

第一偏心轴头部153

→

第二偏心轴头部155

→

偏心轴喷射孔156

→

壳体100的上部区域

453.第三油移动路径与第二油移动路径之中到第一偏心轴头部153为止的路径为相同,仅之后的路径不同,因此将省略重复的说明,将仅说明第一偏心轴头部153之后的路径。

454.油可以从第一偏心轴头部153向上移动到第二偏心轴头部155。油可以从第二偏心轴头部155通过偏心轴喷射孔156喷射到壳体100的上部区域。油的流动方向可以从第二偏心轴头部155的上下方向改变为偏心轴喷射孔156的径向。

455.油可以通过偏心轴喷射孔156径向地喷射到壳体100的上部空间。由于偏心轴142将曲柄轴140的中心作为中心进行轨道运动,因此,油可以通过偏心轴喷射孔156径向地进行喷射。

456.油可以经由第一油移动路径至第三油移动路径喷射到壳体100的上部空间,以及可以移动到压缩部120以润滑压缩机内部的机械部的摩擦表面。

457.此外,喷射到壳体100的上部空间的油由于在重力的作用下经过电动部110的同时接触所述电动部,从而可以冷却从电动部110产生的热量。

458.另外,经过电动部110的油可以循环到壳体100的下部区域。

459.下面,将说明曲柄轴140的油流路的作用。

460.由于油泵160利用离心力泵送油,因此可以根据离心力的大小来确定油的扬程(能够泵送油的高度)。

461.影响油的扬程的主要因素是曲柄轴140的半径和角速度。

462.油的扬程与曲柄轴140的角速度的平方成正比。并且,油的扬程与曲柄轴140的半径的平方成正比。

463.曲柄轴140的角速度可以根据压缩机的运转条件而变化。即,压缩机可以以高速或低速运转。利用离心力的油泵160在高速运转中没有问题,但是在低速运转中可能引起问题。

464.为了克服该问题,利用离心力的油泵160在低速运转中也需要充分地确保油的扬程。

465.如上所述,为了充分地确保油的扬程,必须加大曲柄轴140的半径。

466.然而,如果加大曲柄轴140的半径,则会出现另一种问题,即压缩机的重量增加。

467.因此,需要一种在不加大曲柄轴140的半径的情况下增加油的扬程的方案。

468.本实用新型提供一种曲柄轴140的油流路,其在不加大曲柄轴140的半径的直径的情况下,即使在低速运转的恶劣条件下也能够确保油的扬程,并且可以增加油的供油量。

469.为了增加低速下的供油量,在曲柄轴140的内部设置有中空孔146。

470.中空孔146位于曲柄轴140的油流路中的最底部。中空孔146的直径大于中间孔148和上部孔149的直径。

471.如果孔按照尺寸(直径)顺序排列,则从直径最大的开始,按照中空孔146、中间孔148、上部孔149的顺序逐渐减小。油流路的横截面积从高度低的开始,按照中空孔146、中间孔148、上部孔149的顺序逐渐减小。

472.假设油的流速恒定,则由于油的流量与油流路的横截面积的大小成正比,因此油流量可以按照中空孔146、中间孔148、上部孔149的顺序逐渐减小。假设油的流量恒定,则由于油的流速与油流路的横截面积的大小成反比,所以油的流速可以按照中空孔146、中间孔148、上部孔149的顺序逐渐增加。

473.由油泵160泵送的油流入到形成在曲柄轴140的最下端部的中空孔146。

474.中空孔146从油泵160接收泵送压力(动压)。中空孔146的形状和结构可以影响油的动压。

475.为了改善油的供油性能,可以通过改变中空孔146的形状和结构来增加油的动压。

476.油的动压与(v2

×

r2)/cos(θ)成正比。

477.v:曲柄轴140的旋转速度,r:中空孔146的旋转半径,θ:倾斜角

478.为了增加油的动压,可以将中空孔146构造为倾斜孔1461或偏心的垂直孔1462,或者中空孔146可以通过组合倾斜孔1461和垂直孔1462来形成(参照图1至图19)。

479.倾斜孔1461可以形成为相对于轴向(z轴)在两个轴方向(x轴和y轴)上倾斜。轴向是指曲柄轴140的轴向。x轴和y轴方向分别垂直于轴向(z轴),并且两个轴相互之间也是垂

直的。

480.倾斜孔1461形成为相对于z轴在x轴方向上倾斜是指,将倾斜孔1461在x轴方向上投影在y-z平面上时,倾斜孔1461相对于z轴以已设定的倾斜角α倾斜(参照图16)。

481.倾斜孔1461形成为相对于z轴在y轴方向上倾斜是指,将倾斜孔1461在y轴方向上投影在x-z平面上时,倾斜孔1461相对于z轴以已设定的倾斜角β倾斜(参照图18)。

482.倾斜孔1461相对于z轴在x轴方向上倾斜的倾斜角α和相对于z轴在y轴方向上倾斜的倾斜角β可以不同。

483.垂直孔1462在轴向(z轴)上竖直地延伸,垂直孔1462的中心配置成与曲柄轴140的中心向径向外侧隔开已设定的距离。垂直孔1462在曲柄轴140的内部偏心地布置。

484.中空孔146中的油的动压与旋转半径r的平方成正比。

485.图23是用于说明增加双轴倾斜型的中空孔246的旋转半径的效果的概念图。

486.图24是用于说明增加竖直型的中空孔346的旋转半径的效果的概念图。

487.图25是用于说明增加双轴倾斜型竖直型的中空孔146的旋转半径的效果的概念图。

488.通常,垂直孔型的中空孔配置在曲柄轴的内侧,使得中空孔的中心与曲柄轴的中心重合。这里,曲柄轴的中心是指主轴颈的中心。

489.通常,垂直孔型的中空孔的旋转半径r0是d/2。d:中空孔的直径

490.根据本实用新型的一实施例的双轴倾斜型的中空孔246可以小于曲柄轴240的外侧直径,更详细地,小于主轴颈241的外侧直径。

491.中空孔246可以具有比0度大且20度以内的倾斜角。

492.参照图23,双轴倾斜型的中空孔246的旋转半径r1是l

×

tan(θ)。

493.l:中空孔246的轴向长度,θ:中空孔146的倾斜角

494.与垂直孔型的中空孔相比,双轴倾斜型的中空孔246可以改善油的动压,同时可以保持曲柄轴240的基本刚性。

495.更详细地,将一般的垂直孔型的中空孔应用到曲柄轴的情况下,曲柄轴的厚度((d-d)/2)在轴向上保持恒定。

496.由此,如果为了增加油的动压而增大中空孔的直径,则曲柄轴的刚性降低,而如果为了提高轴的刚性而减小中空孔的直径,则油的动压减小。

497.因此,一般的垂直孔型的中空孔在保持曲柄轴的基本刚性的同时增加油的动压方面存在局限性。

498.另一方面,将本实用新型的双轴倾斜型的中空孔246应用到曲柄轴240的情况下,中空孔246可以相对于轴向在两个轴方向上倾斜,中空孔246的中心可以相对于曲柄轴240的中心在径向上偏心地布置。

499.中空孔246具有椭圆形的横截面形状,并且相对于径向穿过曲柄轴240的中心的径向中心线彼此不对称。

500.根据这种构成,形成有中空孔246的曲柄轴240的径向截面的宽度(厚度)在曲柄轴140的圆周方向上变化。

501.这里,相对于具有中空孔246的曲柄轴240的中心向径向向最外侧偏心的曲柄轴240的内周面和外周面之间径向厚度最小,但是在所述径向的相反侧的曲柄轴140的内周面

和外周面之间的厚度最大。

502.因此,曲柄轴240的径向最大厚度可以加强对曲柄轴240的径向最小厚度的刚性。

503.在本实用新型的曲柄轴240中,径向上厚度厚的侧壁部可以加强在径向相反侧上厚度薄的侧壁部的刚性,这种曲柄轴240的厚度加强结构可以沿圆周方向保持。

504.此外,中空孔246的中心沿曲柄轴240的轴向改变,但是可以保持上述曲柄轴240的厚度加强结构。

505.本实用新型的曲柄轴240中,通过将中空孔246的中心配置为相对于曲柄轴240的中心向径向外侧偏心,以使中空孔246的旋转半径r1最大,从而可以确保曲柄轴240的径向厚度的刚性,同时增加填充在中空孔246中的油的动压。

506.这是因为通过中空孔246的偏心结构,可以使双轴倾斜型的中空孔246的旋转半径r1大于一般的垂直孔型的中空孔的旋转半径r0。

507.参照图24,竖直型的中空孔346的旋转半径r2是(d/2)+e。

508.d:中空孔346的直径,e:中空孔346的中心距离

509.竖直型的中空孔346在轴向(z轴向)上竖直地延伸,中空孔346的中心与曲柄轴340的中心向径向外侧隔开配置。中空孔346的中心距离是曲柄轴340的中心与中空孔346的中心之间的径向距离。

510.根据本实用新型的偏心的垂直孔型的中空孔346应用到曲柄轴340时,曲柄轴340的径向厚度厚的侧壁部可以加强径向相反侧的厚度薄的侧壁部的刚性。

511.此外,偏心的垂直孔型的中空孔346的旋转半径r2比一般的垂直孔型的中空孔的旋转半径(d/2)增加e(中空孔346的中心距离)。

512.因此,应用偏心的垂直孔型的中空孔346的曲柄轴340可以使油的动压增加。

513.参照图25,结合有双轴倾斜孔1461型和垂直孔1462型的中空孔146的旋转半径r3是max(l

×

tan(θ),(d/2)+e))。

514.max:括号内的两个值中相对较大的值,d:中空孔146的直径,e:中空孔146的中心距离,θ:中空孔146的倾斜角

515.双轴倾斜和竖直型的中空孔146的旋转半径r3由两个类型的旋转半径中的较大的值来确定。

516.因此,如上所述,应用了由偏心的双轴倾斜孔1461和偏心的垂直孔1462的组合形成的中空孔146的曲柄轴140可以提高对于曲柄轴140的厚度的刚性,同时可以增加油的动压,从而提高供油性能。

517.图26是用于比较说明根据本实用新型的垂直孔型的中空孔346和倾斜孔1461型的中空孔14的水平方向(x轴向)飞散的概念图。

518.根据本实用新型的垂直孔型的中空孔346可以相对于曲柄轴340的中心在水平方向(x轴向或y轴向)上偏心(中心偏向一侧)地布置。例如,偏心的垂直孔型的中空孔346的中心距离可以是-0.1~0.1mm(参照图26a)。偏心的垂直孔型的中空孔346的旋转半径是(d/2)+0.2mm。

519.根据本实用新型的倾斜孔型的中空孔246可以形成为相对于z轴以已设定的倾斜角倾斜。

520.例如,已设定的倾斜角可以是-1

°

~1

°

(参照图26b)。假设l(中空孔146的高度)值

为20mm,则倾斜孔型的中空孔246的旋转半径20*tan(2

°

)为(d/2)+0.7mm。

521.因此,为了增大中空孔146、246的旋转半径,与使垂直孔型的中空孔346的水平方向上的中心移动2mm相比,使倾斜孔1461型的中空孔146的倾斜角倾斜2

°

更为有效。

522.图27是根据本实用新型的双轴倾斜孔型的中空孔246、单轴倾斜孔型的中空孔以及同心垂直孔型的中空孔346中的每一个根据轴向高度比较了中空孔346的最大旋转半径的曲线图。

523.单轴倾斜孔型的中空孔相对于z轴在一个方向上倾斜,即x轴或y轴方向上。

524.参照图27,单轴倾斜孔型的中空孔的情况下,中空孔的最大旋转半径与轴向高度成比例地增加。

525.偏心的垂直孔型的中空孔346的情况下,中空孔346的最大旋转半径在轴向上高度上恒定。

526.双轴倾斜孔型的中空孔246的情况下,中空孔246的最大旋转半径随着轴向高度的增加而略微减小然后增大,但是旋转半径的增减幅度非常小,因此,也可以认为中空孔246的最大旋转半径在轴向上高度上几乎为恒定。

527.图28是根据本实用新型的结合有双轴倾斜孔1461型和垂直孔1462型的中空孔146以及倾斜孔1461型的中空孔146中的每一个根据倾斜孔1461的倾斜角度比较了供油量的增加率的曲线图。

528.参照图28,与应用了倾斜孔1461型的中空孔146的曲柄轴140相比,应用了结合有双轴倾斜孔1461型和垂直孔1462型的中空孔146的曲柄轴140的供油量更大。

529.但是,与倾斜孔1461的倾斜角度的增加相应的供油量的增加量在应用了结合有双轴倾斜孔1461型和垂直孔1462型的中空孔146的曲柄轴140的情况下,与应用了倾斜孔1461型的中空孔146的曲柄轴140相比更小。

530.因此,根据本实用新型,在曲柄轴140的内部设置有中空孔146。中空孔146可以形成为在垂直于曲柄轴140的轴向的两个轴方向上倾斜(在下文中,双轴倾斜孔1461型)。中空孔146可以在曲柄轴140的轴向上竖直地形成(在下文中,垂直孔1462型)。中空孔146可以通过结合双轴倾斜孔1461型和垂直孔1462型来形成。中空孔146的中心可以配置成相对于曲柄轴140的中心沿径向向外侧倾斜。

531.根据这种构成,随着中空孔146的旋转半径的增大,可以通过使用于泵送油的油的动压最大,从而大大增加供油量。此外,设置在曲柄轴140的下端部的油泵160可以应用价格便宜且结构简单的离心泵。此外,有助于可以大大降低压缩机的制造成本。另外,即使在压缩机以低速运转时,也能够使油泵160的动压减小的可能性最小,从而提高压缩机中油的润滑性能和冷却性能。

532.另外,中空孔146的简单结构可以使中空孔146的成型变得容易。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1