浮动密封组件、压缩机以及制冷设备的制作方法

1.本实用新型涉及压缩机技术领域,特别涉及浮动密封组件、压缩机以及制冷设备。

背景技术:

2.离心式压缩机用途广泛,例如在化工、石油精炼以及制冷等行业都有广泛的应用,离心式压缩机的工作原理是通过叶轮对气体做功实现能量的转化,当气体流过离心压缩设备叶轮时,高速旋转的叶轮使气体在离心力作用下,压力和速度都有所提高,即离心压缩机利用叶轮将机械能转变为气体的静压能和动能,气体在多级叶轮的作用下被不断压缩和加速,获得较高的气体压力能。叶轮的轮盖与固定叶轮的蜗壳之间存在间隙,气体经叶轮吸气口进去,经叶轮做功后成为高压高温气体,经排气口进入蜗壳。因为排气口气体为高压侧,气体会沿着叶轮的轮盖与固定叶轮的蜗壳之间的间隙泄漏。造成叶轮吸气口与排气口之间的气体窜动,形成紊流,消耗能量,降低离心式压缩机的能效。叶轮和扩压器、电机轴之间同样存在一定的间隙,不可能完全闭合,这个间隙同样会造成泄漏损失。

3.为了减小通过叶轮与固定元件之间的漏气量,需要采用密封结构。现有结构多采用梳齿密封的方案,梳齿结构固定,密封效果差且不便于维护。因此如何简化密封件的结构,提高密封件密封效果成为了亟待解决的技术难题。

技术实现要素:

4.本实用新型的主要目的是提供浮动密封组件、压缩机以及制冷设备,旨在简化活动件和固定件件之间密封件的结构,提高密封件密封效果。

5.为了实现上述目的,本实用新型提出一种浮动密封组件,设置在活动件和与其相配合的固定件之间的间隙内,包括可堆叠连接的至少一个浮动密封单元,所述浮动密封单元包括支撑座,所述支撑座上沿堆叠方向设有弹性件,所述弹性件上远离所述支撑座的一端设有用于密封所述间隙的密封件;当所述浮动密封单元中的支撑座与所述固定件连接时,所述浮动密封单元的支撑座上设有与所述固定件连接的固定部。

6.在本技术的一实施例中,所述支撑座和所述密封件呈环状,所述密封件的径向宽度与所述间隙宽度相适配。

7.在本技术的一实施例中,所述支撑座与所述密封件之间设有至少三个弹性件。

8.在本技术的一实施例中,所述弹性件为压缩弹簧。

9.在本技术的一实施例中,所述密封件上靠近所述活动件的一侧设有圆角。

10.在本技术的一实施例中,所述密封件上远离所述活动件的一侧设有弹性补偿件。

11.本技术还公开了一种压缩机,包括密闭式叶轮和与所述密闭式叶轮相配合的蜗壳,所述密闭式叶轮与所述蜗壳之间设有如上任意一项所述的浮动密封组件,其中所述固定部固定于所述蜗壳上。

12.在本技术的一实施例中,与所述密闭式叶轮相配合的扩压器上设有用于密封所述扩压器与叶轮之间间隙的引气密封结构。

13.在本技术的一实施例中,所述引气封闭结构包括设于所述扩压器内的多个喷射压力大于预设阈值的喷射腔,所述喷射腔的开口均匀分布于所述密闭式叶轮出风口的一侧;所述喷射腔下方设有将多个喷射腔连通的环形储液腔,所述环形储液腔底部设有密封板,所述密封板上设有与所述环形储液腔连通的进液口。

14.在本技术的一实施例中,所述密封板与所述环形储液腔的连接处设有密封胶圈。

15.在本技术的一实施例中,所述喷射腔呈喇叭状且内径沿环形储液腔至所述密闭式叶轮方向依次减小。

16.在本技术的一实施例中,所述喷射腔的内壁与所述扩压器上靠近所述密闭式叶轮一侧之间的夹角为锐角。

17.在本技术的一实施例中,所述锐角α为30

°

<α<80

°

。

18.在本技术的一实施例中,所述喷射腔的喷射口直径r<1mm。

19.本技术还公开了一种制冷设备,包括上任意一项所述的压缩机。

20.在本技术的一实施例中,所述制冷设备包括空调。

21.采用上述技术方案,通过固定部将支撑座固定在固定件上,在支撑座上正对固定件与活动件的间隙的一侧连接弹性件,在弹性件远离支撑座的一端设置密封件,此时密封件与活动件的外侧壁相互配合实现对该缝隙的密封。简化了活动件和固定件之间密封件的结构,提高了密封件的密封效果。

附图说明

22.下面结合具体实施例和附图对本实用新型进行详细的说明,其中:

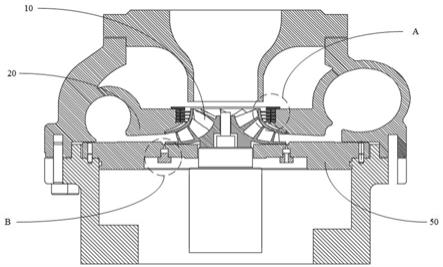

23.图1为本实用新型第一种实施例的结构示意图;

24.图2为图1中a处的放大结构示意图;

25.图3为图1中b处的放大结构示意图。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚,以下结合附图和实施例对本实用新型进行详细的说明。应当理解,以下具体实施例仅用以解释本实用新型,并不对本实用新型构成限制。

27.如图1至图3所示,为了实现上述目的,本实用新型提出一种浮动密封组件,设置在活动件和与其相配合的固定件之间的间隙内,包括可堆叠连接的至少一个浮动密封单元,所述浮动密封单元包括支撑座31,所述支撑座31上沿堆叠方向设有弹性件32,所述弹性件32上远离所述支撑座31的一端设有用于密封所述间隙的密封件33;当所述浮动密封单元中的支撑座31与所述固定件连接时,所述浮动密封单元的支撑座31上设有与所述固定件连接的固定部311。

28.具体的,一种浮动密封组件,设置在活动件和与其相配合的固定件之间的间隙内,用于密封该间隙。包括至少一个浮动密封单元,当浮动密封单元为一个时,其直接设置在该缝隙内,以密封该缝隙。当浮动密封单元为两个或两个以上时,先将浮动密封单元相互堆叠连接后,然后设置在该间隙内,以进一步提高对该缝隙的密封效果。本技术中的浮动密封单元优选为四个。

29.浮动密封单元包括支撑座31,在支撑座31上沿堆叠的方向设置有弹性件32,弹性件32上远离支撑座31的一端连接有密封件33,密封件33用于密封活动件与固定件之间的间隙,当浮动密封单元中的某一个支撑座31需要固定在固定件上时,对应的在该支撑座31上设置有固定部311。

30.采用上述技术方案,通过固定部311将支撑座31固定在固定件上,在支撑座31上正对固定件与活动件的间隙的一侧连接有弹性件32,在弹性件32远离支撑座31的一端设置密封件33,此时密封件33与活动件的外侧壁相互配合实现对该缝隙的密封。简化了活动件和固定件之间密封件33的结构,提高了密封件33的密封效果。

31.在本技术的一实施例中,所述支撑座31和所述密封件33呈环状,所述密封件的径向宽度与所述间隙宽度相适配。

32.具体的,支撑座31和密封件33均呈环状,呈环状的支撑座31与密封件33可以将活动件包覆住,可以实现对活动件与固定件之间的缝隙进行完全封闭,进一步提高了密封件33的密封效果。可以想到的是,为了确保密封件33可将活动件与固定件之间的缝隙密封,支撑座31和密封件33的环形形状与缝隙的形状一一对应。

33.采用上述技术方案,进一步提高了密封件33的密封效果。

34.在本技术的一实施例中,所述支撑座31与所述密封件33之间设有至少三个弹性件32。

35.具体的,在支撑座31与密封件33之间设置三个弹性件32,保证支撑座31和密封件33之间保持稳定间距的同时,避免因为弹性件32的阻力过大而影响密封件33的密封效果。

36.当然根据设计的需要,弹性件32的数量可以为四个、五个、六个等,且弹性件32的数量均匀分布在支撑座31与密封件33之间,以保证支撑座31与密封件33之间间距的稳定性。

37.采用上述技术方案,在支撑座31与密封件33之间的设置三个弹性件32,在保证支撑座31与密封件33之间间距稳定的同时,也避免弹性件32对密封件33密封性能的影响。

38.在本技术的一实施例中,所述弹性件32为压缩弹簧。

39.在本技术的一实施例中,所述密封件33上靠近所述活动件的一侧设有圆角。

40.具体的,在密封件33上靠近活动件的一侧设有圆角,减小密封件33与活动件的外侧壁之间的摩擦,降低密封件33的损耗。本技术的中的密封件33为碳环。

41.在本技术的一实施例中,所述密封件33上远离所述活动件的一侧设有弹性补偿件。

42.具体的,在密封件33上远离活动上的一侧设有补偿环34,用于实现密封件33与固定件之间的密封,进一步提高了密封件33的密封效果。

43.本技术还公开了一种压缩机,包括密闭式叶轮10和与所述密闭式叶轮10相配合的蜗壳20,所述密闭式叶轮10与所述蜗壳20之间设有如上任意一项所述的浮动密封组件,其中所述固定部311固定于所述蜗壳20上。

44.具体的,压缩机包括密闭式叶轮10,和与密闭式叶轮10相配合的蜗壳20,蜗壳20将密闭式叶轮10包裹在其内,并与密闭式叶轮10的外侧壁之间留有缝隙,以保证密闭式叶轮能够稳定的转动,密闭式叶轮的外侧面和蜗壳20之间的缝隙处设置有浮动密封组件,浮动密封组件的固定部311固定在蜗壳20上,浮动密封组件的密封件33,即碳环设置在位于蜗壳

20和密闭式叶轮10之间的缝隙内,实现对该缝隙的密封。

45.浮动密封组件在密闭式式叶轮高速转动过程中,气体在碳环和叶轮盖之间形成气模,产生节流降压,从而阻止密闭式叶轮10出口处的高速高压气体流向低压侧。在使用过程中,由于浮动密封组件的重量很小,密闭式叶轮10在转动时,间隙内的气模将浮动密封组件抬起,使浮动密封组件的偏心减小,当偏心减小到平衡状态时,气流的浮力等于浮环重量,从而达到动态的平衡。

46.在本技术的一实施例中,与所述密闭式叶轮10相配合的扩压器50上设有用于密封所述扩压器50与叶轮之间间隙的引气密封结构。

47.具体的,与密闭式叶轮相配合的扩压器50上设置引气密封结构,通过引气密封结构将扩压器50与密闭式叶轮之间的缝隙进行密封,从而进一步减小了压缩机内高压高速气体的外溢。

48.在本技术的一实施例中,所述引气封闭结构包括设于所述扩压器50内的多个喷射压力大于预设阈值的喷射腔41,所述喷射腔41的开口均匀分布于所述密闭式叶轮10出风口的一侧;所述喷射腔41下方设有将多个喷射腔41连通的环形储液腔42,所述环形储液腔42底部设有密封板43,所述密封板43上设有与所述环形储液腔42连通的进液口44。

49.具体的,引气密封结构包括设置在扩压器50内的多个喷射腔41,喷射腔41的开口处的喷射压力大于预设阈值,喷射腔41的开口均匀的分布于密闭式叶轮出风口的一侧,喷射腔41的数量至少为十六个。在扩压器50的内部开设有环形的环形储液腔42,环形储液腔42将所有的喷射腔41连通,从而可以对喷射腔41同步稳定的提供喷射液体。在环形储液腔42的底部设有将环形储液腔42密封住的密封板43,密封板43与扩压器50之间通过螺钉连接,采用螺钉连接的方式连接,便于后期的拆卸与维护。在密封板43上设有对环形储液腔42进行供液的进液口44。本技术中,喷射腔41喷射的液体为气液混合冷媒。

50.采用上述技术方案,由于环形储液腔42对喷射腔41连续提供大于预设压力的冷媒,对密闭式叶轮10实现了高压密封,避免了泄漏的损失。

51.在本技术的一实施例中,所述密封板43与所述环形储液腔42的连接处设有密封胶圈45。

52.具体的,在密封板43与环形储液腔42的连接处设置密封胶圈45,实现对环形储液腔42的密封,避免出现泄漏,提高了对密封腔的密封性。

53.在本技术的一实施例中,所述喷射腔41呈喇叭状且内径沿环形储液腔42至所述密闭式叶轮方向依次减小。

54.具体的,采用喇叭状的喷射腔41,气液混合冷媒在喷射时能充分的混合,提高了密封性能,且降低了在工作时的噪音。

55.在本技术的一实施例中,所述喷射腔41的内壁与所述扩压器50上靠近所述密闭式叶轮10一侧之间的夹角为锐角。

56.具体的,将喷射腔41的内壁与所述扩压器50上靠近所述密闭式叶轮10一侧之间的夹角为设置成锐角,降低来自喷射腔41喷射口的气流对密闭式叶轮10的出气口影响。

57.在本技术的一实施例中,所述锐角α为30

°

<α<80

°

。

58.在本技术的一实施例中,所述喷射腔41的喷射口直径r<1mm。

59.本技术还公开了一种制冷设备,包括上任意一项所述的压缩机。

60.在本技术的一实施例中,所述制冷设备包括空调。

61.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1