压盖、液力端和柱塞泵的制作方法

1.本实用新型的实施例涉及一种压盖、液力端和柱塞泵。

背景技术:

2.目前油气田开采过程中压裂施工是主要增产方式,柱塞泵则是增产作业中泵送压裂介质的主要设备。换言之,在油气开采的整个流程中,凡是需要在特定压力下向井内输送介质的工艺,都需要通过柱塞泵来实现。

技术实现要素:

3.本实用新型的实施例提供一种压盖、液力端和柱塞泵,以简化液力端的结构,提供大排量输出。

4.本实用新型的实施例提供一种压盖,包括:本体,所述本体为柱形,所述本体包括第一端、第二端、以及连接所述第一端和所述第二端的侧面;主流道,沿所述本体的轴线延伸;多个副流道,每个副流道与所述主流道连通;第一开口,位于所述第一端,且与所述主流道连通;以及多个第二开口,位于所述本体的侧面,所述副流道与所述多个第二开口至少之一连通。

5.根据本实用新型的实施例提供的压盖,所述主流道位于所述本体的所述轴线上,所述主流道在所述本体的轴线上不贯穿所述本体。

6.根据本实用新型的实施例提供的压盖,所述主流道的孔径大于所述副流道的孔径。

7.根据本实用新型的实施例提供的压盖,所述多个第二开口在所述本体的周向上均匀分布。

8.根据本实用新型的实施例提供的压盖,所述副流道相对于所述主流道倾斜设置。

9.根据本实用新型的实施例提供的压盖,所述副流道的中心线和所述主流道的中心线之间的锐角的范围在20-80度。

10.根据本实用新型的实施例提供的压盖,所述副流道到所述本体的所述轴线的距离从所述第一端至所述第二端的方向上逐渐增大。

11.根据本实用新型的实施例提供的压盖,压盖还包括泄流通道以及位于所述泄流通道的两端的第一泄流口和第二泄流口,其中,所述第一泄流口位于所述本体的所述侧面,所述第二泄流口位于所述本体的所述第二端的端面。

12.根据本实用新型的实施例提供的压盖,所述泄流通道与所述主流道不连通,并且与所述副流道不连通。

13.根据本实用新型的实施例提供的压盖,所述第一泄流口位于所述侧面的靠近所述第一端的端面的一侧。

14.根据本实用新型的实施例提供的压盖,压盖还包括阀座槽,所述阀座槽位于所述第一端,并与所述主流道连通,并且所述阀座槽在背离所述第一端的一侧具有退刀槽。

15.根据本实用新型的实施例提供的压盖,压盖还包括第一密封位置和第二密封位置,所述第一密封位置被配置为设置第一密封圈,所述第二密封位置被配置为设置第二密封圈,所述第一密封位置和所述第二密封位置均位于所述侧面,所述第一泄流口位于所述第一密封位置和所述第二密封位置之间。

16.根据本实用新型的实施例提供的压盖,压盖还包括第一密封槽和第二密封槽,所述第一密封槽被配置为容纳第一密封圈,所述第二密封槽被配置为容纳第二密封圈,所述第一密封槽和所述第二密封槽均位于所述侧面,所述第一泄流口位于所述第一密封槽和所述第二密封槽之间。

17.根据本实用新型的实施例提供的压盖,压盖还包括拉拔孔,所述拉拔孔位于所述本体的所述第二端,所述拉拔孔与所述第二泄流口不连通。

18.根据本实用新型的实施例提供的压盖,所述拉拔孔位于所述本体的所述轴线上。

19.本实用新型的实施例还提供一种液力端,包括上述任一压盖。

20.根据本实用新型的实施例提供的液力端,液力端还包括:阀箱,包括内腔,所述内腔包括低压腔、交变腔和高压腔;所述压盖位于所述低压腔,所述阀箱的内腔呈倒t型结构,所述交变腔和所述低压腔沿所述内腔的第一轴线的延伸方向设置,所述交变腔和所述高压腔沿所述内腔的第二轴线的延伸方向设置,所述第一轴线与所述第二轴线相交。

21.根据本实用新型的实施例提供的液力端,所述阀箱具有上液孔,所述上液孔和所述高压腔在所述第一轴线的延伸方向上错开设置。

22.根据本实用新型的实施例提供的液力端,液力端还包括第一阀组件,所述第一阀组件被配置为打开以连通所述低压腔和所述交变腔或被配置为关闭以隔开所述低压腔和所述交变腔,所述第一阀组件包括弹簧支架,所述弹簧支架为镂空结构,且与所述阀箱通过斜面进行限位。

23.根据本实用新型的实施例提供的液力端,所述内腔的相贯处包括第一子腔和第二子腔,所述第一子腔和所述第二子腔沿所述第二轴线的延伸方向设置,所述第二子腔比所述第一子腔更靠近所述内腔的沿所述第一轴线延伸的部分,所述第二子腔在所述第二轴线的延伸方向上的最大尺寸大于所述第一子腔在所述第二轴线的延伸方向上的最大尺寸,所述第二子腔在所述第一轴线的延伸方向上的尺寸从远离所述第一轴线的位置到靠近所述第一轴线的位置的方向上逐渐增大。

24.根据本实用新型的实施例提供的液力端,所述阀箱在对应所述第一子腔和所述第二子腔的位置设有防护套。

25.根据本实用新型的实施例提供的液力端,液力端还包括第二阀组件,所述第二阀组件被配置为打开以连通所述交变腔和所述高压腔或被配置为关闭以隔开所述交变腔和所述高压腔,所述第二阀组件和所述第二子腔位于所述第一子腔的相对的两侧。

26.本实用新型的实施例还提供一种柱塞泵,包括上述任一液力端。

附图说明

27.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本实用新型的一些实施例,而非对本实用新型的限制。

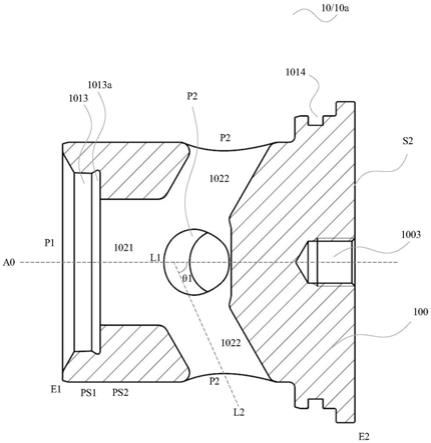

28.图1a为一种柱塞泵的剖视图。

29.图1b为图1a所示的柱塞泵中的液力端的示意图。

30.图1c为图1b所示的液力端中的阀箱的示意图。

31.图2为本实用新型的实施例提供的一种压盖的剖视图。

32.图3为本实用新型的实施例提供的一种压盖的立体图。

33.图4为本实用新型的实施例提供的一种液力端的剖视图。

34.图5为本实用新型的实施例提供的一种液力端中的弹簧支架的主视图和侧视图。

35.图6为本实用新型的实施例提供的另一种压盖的立体图。

36.图7为本实用新型的实施例提供的一种液力端的剖视图。

37.图8为本实用新型的实施例提供的一种液力端中的阀箱的剖视图。

38.图9为本实用新型的实施例提供的一种液力端的剖视图。

39.图10为本实用新型的实施例提供的一种液力端中的阀箱的内腔的相贯处的示意图。

40.图11为本实用新型的实施例提供的另一种液力端中的阀箱的内腔的相贯处的示意图。

41.图12为本实用新型的实施例提供的一种液力端中的第二阀组件的示意图。

42.图13为本实用新型的实施例提供的一种液力端的排出侧的阀箱的示意图。

43.图14为本实用新型的实施例提供的一种液力端的排出侧的密封结构的示意图。

44.图15为本实用新型的实施例提供的一种液力端的吸入侧的阀箱的示意图。

45.图16为本实用新型的实施例提供的一种液力端的吸入侧的密封结构的示意图。

具体实施方式

46.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

47.除非另外定义,本实用新型使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

48.柱塞泵作为压裂施工的关键设备之一,主要作用是将常压下,且具有一定粘度的压裂液转化为高压、大流量的压裂液以注入到地层,其性能的好坏直接影响油气田压裂施工作业的技术水平。目前,国内外压裂泵的结构一般采用往复式卧式多缸柱塞泵,如三缸柱塞泵和五缸柱塞泵,通常由液力端和动力端两部分构成。液力端的作用是将机械能转换成

工作液的压力能。动力端的作用是将原动机的动能通过减速传动系统和曲柄连杆机构传递到液力端。

49.图1a为一种柱塞泵的剖视图。图1b为图1a所示的柱塞泵中的液力端的示意图。图1c为图1b所示的液力端中的阀箱的示意图。如图1a所示,柱塞泵003包括动力端002和液力端001。如图1a和图1b所示,液力端001主要包括阀箱01、柱塞02、阀组件03、阀组件04、密封元件、压盖05和压帽06。图1a还示出了卡箍07、拉杆08、十字头09、连杆010、箱体011、以及曲轴012。如图1b所示,液力端001还包括阀座021、弹簧022、吸入压盖023、吸入压帽024、弹簧025、排液孔026、密封用盘根包组件027、以及盘根压帽028。图1c示出了阀箱01的十字相贯的结构。

50.如图1a和图1b所示,柱塞泵的工作原理如下:在原动机驱动下动力端002的曲轴012旋转,带动连杆010、十字头09水平往复运动,十字头09再通过拉杆08带动柱塞02在阀箱01内进行水平往复运动。当柱塞02作回程运动时,阀箱01内部容积逐渐增大,形成局部真空,此时阀组件03打开,阀组件04关闭,介质进入阀箱01的内腔,柱塞02回程至极限位置时,阀箱01的内腔充满介质,吸液动作完成。当柱塞02作进程运动时,阀箱01内部容积逐渐减小,介质受挤压,压力增加,此时阀组件04打开,阀组件03关闭,在压力作用下介质进入排液孔026,柱塞02进程至极限位置时,阀箱01内部的介质容纳空间最小,排液动作结束。由于柱塞02不断地往复运动,吸液、排液过程交替进行,高压介质源源不断地输出。

51.参考图1a至图1c,通常的液力端的阀箱为十字相贯结构,如图1c所示,阀箱02的内腔按照压力分为低压腔01a、交变腔01b和高压腔01c,然而相贯线正好处于交变腔01b内,力学分析显示相贯线处应力集中明显,再加上交变载荷的作用,因此相贯线处容易产生疲劳裂纹,导致阀箱01开裂漏水,现场更换阀箱频繁,且更换成本较高,耗时费力。

52.随着压裂施工难度越来越大(表现为工作压力变大),单机大排量也成为了市场紧急需求,若相贯处应力集中效应一直得不到有效改善,则阀箱的寿命将难以提高。

53.本实用新型的实施例提供一种具有t型内腔的阀箱,以提升阀箱的使用寿命,提供一种压盖以简化液力端的结构,提升液力端的性能。本实用新型的实施例提供还提供含有该压盖和具有t型内腔的阀箱的液力端和柱塞泵。

54.以下对本实用新型的实施例提供的压盖、液力端和柱塞泵进行介绍。

55.图2为本实用新型的实施例提供的一种压盖的剖视图。图3为本实用新型的实施例提供的一种压盖的立体图。图4为本实用新型的实施例提供的一种液力端的剖视图。图5为本实用新型的实施例提供的一种液力端中的弹簧支架的主视图和侧视图。图5(a)为弹簧支架的主视图。图5(b)为弹簧支架的侧视图。图6为本实用新型的实施例提供的另一种压盖的立体图。图7为本实用新型的实施例提供的一种液力端的剖视图。图8为本实用新型的实施例提供的一种液力端中的阀箱的剖视图。图9为本实用新型的实施例提供的一种液力端的剖视图。

56.如图2、图3、图6以及图7所示,本实用新型的实施例提供一种压盖10,压盖10包括:本体100、主流道1021、多个副流道1022、第一开口p1以及多个第二开口p2。如图2、图3、图6以及图7所示,本体100为柱形,本体100包括第一端e1、第二端e2、以及连接第一端e1和第二端e2的侧面s0;主流道1021沿本体100的轴线延伸;每个副流道1022与主流道1021连通;第一开口p1位于第一端e1,且与主流道1021连通;多个第二开口p2位于本体100的侧面s0,副

流道1022与多个第二开口p2至少之一连通。

57.本实用新型的实施例提供的压盖10,利于流体流通,简化液力端的结构,且含有该压盖的柱塞泵可以实现大排量输出。

58.图2至图4、图7和图9示出了压盖10a,图6示出了压盖10b。

59.例如,如图2和图7所示,主流道1021位于本体100的轴线a0上,主流道1021在本体100的轴线上不贯穿本体100。如图2和图7所示,主流道1021的左端与第一开口p1连通,右端与副流道1022连通。例如,主流道1021沿本体100的轴线a0的延伸方向延伸。

60.例如,如图2和图7所示,为了利于流体的流通,主流道1021的孔径大于副流道1022的孔径。

61.例如,如图3和图6所示,为了实现大排量稳定输出,多个第二开口p2在本体100的周向上均匀分布。因第二开口p2位于侧面s0,副流道1022的孔径以及第二开口p2的尺寸可以设置的较大,以利于流体通过压盖。本实用新型的实施例以压盖10包括在本体100的周向上均匀分布的四个第二开口p2为例进行说明。

62.例如,如图2和图7所示,为了提升压盖的性能和延长压盖的使用寿命,副流道1022相对于主流道1021倾斜设置。

63.在一些实施例中,多个副流道1022相对于主流道1021的倾斜方向相同且倾斜程度相同。如图2和图7所示,多个副流道1022均向右倾斜,且与主流道1021的夹角相同。

64.例如,如图2和图7所示,副流道1022的中心线l2和主流道1021的中心线l1之间的锐角θ1的范围在20-80度。如图2和图7所示的压盖以主流道1021的中心线l1与本体100的轴线a0重合为例进行说明。

65.例如,如图2和图7所示,副流道1022到本体100的轴线a0的距离从第一端e1至第二端e2的方向上逐渐增大。即,如图2所示,副流道1022朝右倾斜。当然,在其他的实施例中,副流道1022也可以朝左倾斜,该情况下,副流道1022到本体100的轴线a0的距离从第一端e1至第二端e2的方向上逐渐减小。

66.例如,如图3、图6和图7所示,压盖10还包括泄流通道1000以及位于泄流通道1000的两端的第一泄流口1001和第二泄流口1002,第一泄流口1001位于本体100的侧面s0,第二泄流口1002位于本体100的第二端e2的端面s2。

67.例如,如图2至图4所示,压盖10a还包括第一密封位置ps1和第二密封位置ps2,第一密封位置ps1被配置为设置第一密封圈1011s,第二密封位置ps2被配置为设置第二密封圈1012s,第一密封位置ps1和第二密封位置ps2均位于侧面s0。

68.例如,如图2至图4所示,第一泄流口1001位于第一密封位置ps1和第二密封位置ps2之间。

69.例如,如图6所示,压盖10b还包括第一密封槽1011和第二密封槽1012,第一密封槽1011被配置为容纳第一密封圈1011s,第二密封槽1012被配置为容纳第二密封圈1012s,第一密封槽1011和第二密封槽1012均位于侧面s0。第一密封槽1011和第一密封圈1011s构成第一道密封sl1,第二密封槽1012和第二密封圈1012s构成第二道密封sl2。

70.例如,如图6所示,第一泄流口1001位于第一密封槽1011和第二密封槽1012之间。

71.例如,第一密封槽1011和第二密封槽1012构成密封槽101。第一密封圈1011s和第二密封圈1012s构成第一密封结构101s。

72.例如,泄流通道1000被配置为在第一密封结构101s至少部分失效时流通流体。

73.例如,如图3、图6和图7所示,泄流通道1000与主流道1021不连通,并且与副流道1022不连通。

74.例如,如图3、图6和图7所示,第一泄流口1001位于侧面s0的靠近第一端e1的端面s1的一侧。

75.例如,如图4、图7至图9所示,液力端还包括阀箱70。阀箱70包括内腔07。例如,如图8和图9所示,阀箱70的内腔07包括低压腔07a、交变腔07b和高压腔07c。

76.例如,在本实用新型的实施例中,高压腔07c内的流体的压力大于低压腔07a内流体的压力,交变腔07b内流体的压力可交替变化。

77.如图7和图9所示,液力端包括压帽20,压帽20与阀箱70通过螺纹连接。

78.如图7所示,泄流通道1000的一端从压盖的端面s2开孔(第二泄流口1002),另一端在压盖的外径上开孔(第一泄流口1001)。第一泄流口1001介于两道密封(第一道密封sl1和第二道密封sl2)之间,当第一道密封sl1失效时发生液体渗漏,液体会充满阀箱70和压盖10之间的环形腔,进而液体沿泄流通道1000流到压盖10和压帽20之间的间隙处,当液体积累一定量后会沿着压帽20的外径(螺纹处)或内孔流出,此时观察到有液体渗漏,说明第一道密封sl1失效,因此操作手会根据此处是否有液体渗漏来判断第一道密封sl1的使用情况,不至于在第一道密封sl1失效时不能及时做出反应,导致第二道密封sl2失效后高压液体刺进低压液体中,造成串压,损坏设备。

79.例如,如图2和图7所示,压盖10还包括阀座槽1013,阀座槽1013位于第一端e1,并与主流道1021连通,并且阀座槽1013在背离第一端e1的一侧具有退刀槽1013a,用于降低应力集中。

80.例如,为了便于维保时拆装压盖,压盖10还包括拉拔孔1003,拉拔孔1003位于本体100的第二端e2,拉拔孔1003与第二泄流口1002不连通,与泄流通道1000不连通。例如,拉拔孔1003位于本体100的轴线上。

81.例如,如图2至图4、图6至图7、以及图9所示,压盖10的内部设有流道(主流道1021、副流道1022)和泄流通道1000,端面设有拉拔孔1003和阀座槽1013,压盖10的外径上可设有密封槽。流道的内部流通低压液体,由主流道1021和副流道1022相贯而成,主流道1021的轴线(主流道1021的中心线l1)与压盖10的轴线重合,副流道1022在压盖的周向上均匀分布;阀座槽1013的底部为平面,侧面为锥面,根部有退刀槽1013a用于降低应力集中,相应的阀座也设有锥面与其配合固定。

82.例如,一些实施例中,如图2和图3所示,液力端的压盖的左侧未设置密封槽,密封槽设置在阀箱上,压盖10的外径与密封件过盈配合,防止高低压液体串压。如图8和图9所示,在压盖10被密封件(第一密封圈1011s、第二密封圈1012s)磨损后,可以更换压盖,降低维保成本。需要指出的是,如图6所示,压盖的左侧也可以设置密封槽101,不限于密封槽设置在阀箱70上。图8示出了阀箱70中的密封槽1018和密封槽1019。如图7和图8所示,密封槽1018内设置第一密封圈1011s,密封槽1019内设置第二密封圈1012s。

83.本实用新型的实施例提供的压盖10包括如下所述至少之一的有益效果。

84.(1)集端堵、流道、基座于一体,集多功能于一身,使得液力端的整体结构更为紧凑和简单,且使用通常的液力端内的压帽就可以对其固定限位。

85.(2)压盖作为阀座的基座来使用,当阀座磨损需要更换时,可将其与压盖整体更换,不需要使用其他工具将其再拉拔出来,避免降低维保效率,毕竟压裂施工时维保时间很短,采用整体更换可大大提高现场的维保效率。

86.(3)压盖内置泄流通道,可迅速、直接的判定密封是否失效,防止因发现不及时导致串压,造成设备损坏,影响压裂施工。

87.(4)压盖的中空的结构(流道)使得低压液体流通顺畅,压裂液一般都是夹砂压裂液,多个副流道和大孔径主流道配合使用可降低砂堵的风险。

88.本实用新型的实施例还提供一种液力端,包括上述任一压盖10。

89.本实用新型的实施例提供的液力端的阀箱内腔为t型结构,将相贯位置设计成“喇叭口”形式,减轻内腔的相贯线处应力集中的问题。阀箱70可称作t型阀箱。

90.例如,如图8和图9所示,压盖10位于低压腔07a,阀箱70的内腔07呈倒t型结构,交变腔07b和低压腔07a沿内腔07的第一轴线a1的延伸方向设置,交变腔07b和高压腔07c沿内腔07的第二轴线a2的延伸方向设置,第一轴线a1与第二轴线a2相交。本实用新型的实施例以第一轴线a1与第二轴线a2垂直为例进行说明。

91.图8示出了内腔07的第一轴线a1和第二轴线a2。如图8所示,内腔07包括水平腔0701和竖直腔0702。

92.例如,如图8和图9所示,阀箱70的内腔为t型结构,根据第一阀组件和第二阀组件的安装位置将内腔07分为低压腔07a、交变腔07b和高压腔07c,内腔07的相贯处设计为“喇叭口”形式,且过渡圆滑,可有效改善应力集中效应。

93.本实用新型的实施例提供的液力端的阀箱的结构与通常的液力端的阀箱相比,有以下特点。

94.1)内腔应力集中效应得到明显改善。

95.十字相贯结构的内腔如图1c所示,相贯处包括位置pa、位置pb、位置pc和位置pd。应力集中点在位置pc和位置pd处,从力学分析应力集中非常明显,容易萌生疲劳裂纹,导致阀箱开裂。

96.本实用新型的实施例提供的液力端中的阀箱的内腔相贯处不存在直角,内腔相贯处过渡圆滑,在最容易产生应力集中的位置进行了优化设计,相贯处呈喇叭口形状,无应力集中点,从力学上分析应力集中效应有明显的改善。

97.2)结构简单,密封性强。

98.通常的液力端中的阀箱为分体式结构,盘根腔、吸入腔(低压腔)和排出腔(高压腔)需要用螺栓把紧至阀箱的主体上,该结构较为冗杂,且需要多种密封件进行密封,无形中增加了多处漏。密封面加工精度高,密封面越多需要的工时越多,加工效率较低,最终也不能完全保证密封住。

99.本实用新型的实施例提供的液力端中的阀箱为整体式结构,密封严、抗高压,使用的密封件较少且用不到螺栓,结构简单紧凑,阀箱刺漏的风险较低。

100.3)维保方便。

101.通常的液力端中的柱塞的轴线与阀箱的轴线不共线,柱塞从吸入侧拉拔不出来,当柱塞损坏或需要更换盘根包组件时,需要将整个液力端拆下,由于液力端较重,期间会使用吊车协助,大大降低维保效率,实际压裂施工期间,甲方不会留较长时间来更换配件。在

一些通常的液力端中,柱塞的轴线与阀箱的水平腔的轴线虽然共线,但维保时也会有多种不便。例如,维保柱塞或盘根包组件时,柱塞的直径较大,不能从阀箱的内腔中拉拔出,需要将整个液力端拆卸后进行维保,即使柱塞的直径较小,可以从阀箱的内腔中拉拔出来,但吸入侧也需要拆掉,才可以进行维保。

102.本实用新型的实施例提供的液力端,没有上述维保不便的问题,柱塞的轴线与阀箱的第一轴线(水平轴线)重合,吸入侧设有压帽,压帽的轴线与柱塞的轴线重合,维保时按井场的常规操作即可。

103.例如,井场维保柱塞或盘根包组件的效率最高的常规操作是:拆卸吸入侧的压帽,开放阀箱的水平腔,拆卸卡箍,将液力端与动力端“断开”,使用拉拔工具,将柱塞从吸入侧沿阀箱的水平腔的轴线拉拔出,进行正常维保,维保后,按上述动作反向操作将配件恢复,整个维保过程不需要将液力端从柱塞泵上拆下来。

104.例如,如图4、图7至图9所示,阀箱70具有上液孔700,上液孔700和高压腔07c在第一轴线a1的延伸方向上错开设置。

105.例如,如图4和图9所示,液力端还包括第一阀组件v1,第一阀组件v1被配置为打开以连通低压腔07a和交变腔07b或被配置为关闭以隔开低压腔07a和交变腔07b。

106.例如,如图4和图9所示,第一阀组件v1包括阀体1a、密封件1b(起密封作用)、阀座1c、弹簧1d和弹簧支架1e。

107.例如,如图4和图9所示,密封件1b嵌入阀体1a中,第一阀组件v1打开时,嵌入了密封件1b的阀体1a向左移动,低压腔07a和交变腔07b连通。

108.如图5所示,弹簧支架1e为镂空结构,包括主体e1和镂空结构e0,且与阀箱70通过斜面s01进行限位。具有镂空结构e0的弹簧支架1e有利于液体流通顺畅,并通过斜面s01进行限位,防止弹簧支架1e在阀箱70的水平腔内晃动,相应的阀箱的水平腔也设有斜面与弹簧支架1e的斜面配合,弹簧支架1e与阀箱70通过斜面接触。

109.例如,如图9所示,液力端还包括第二阀组件v2,第二阀组件v2被配置为打开以连通交变腔07b和高压腔07c或被配置为关闭以隔开交变腔07b和高压腔07c。

110.例如,如图9所示,第二阀组件v2包括阀体2a、密封件2b(起密封作用)、阀座2c、弹簧2d和基座2f。

111.例如,如图9所示,密封件2b嵌入阀体2a中,第二阀组件v2打开时,嵌入了密封件2b的阀体2a向上移动,高压腔07c和交变腔07b连通。

112.如图9所示,第二阀组件v2靠近排出孔7005,柱塞进程时开启,流通高压液体;第一阀组件v1靠近上液孔700,柱塞回程时开启,流通低压液体;第二阀组件v2的基座2f直接嵌入在阀箱70上,其硬度比阀箱70的硬度大,防止开启、闭合时(拍击时)损坏阀箱70,延长阀箱70的使用寿命。

113.例如,如图8所示,阀箱70在内腔07的相贯处7006通过加工形成喇叭口形状,例如,喇叭口形状可通过镗削方式来加工,但不限于此。

114.例如,如图8和图9所示,内腔07的相贯处包括第一子腔071和第二子腔072,第一子腔071和第二子腔072沿第二轴线a2的延伸方向设置,第二子腔072比第一子腔071更靠近内腔07的沿第一轴线a1延伸的部分(水平腔),为了减轻应力集中,第二子腔072在第二轴线a2的延伸方向上的最大尺寸h2大于第一子腔071在第二轴线a2的延伸方向上的最大尺寸h1。

第一子腔071和第二子腔072内不放置第二阀组件v2。第二阀组件v2位于第一子腔071和第二子腔072之外。第一子腔071和第二子腔072可为仅用于流通流体的空腔。

115.例如,如图8和图9所示,第二阀组件v2和第二子腔072位于第一子腔071的相对的两侧。

116.例如,如图8和图9所示,为了减轻应力集中,第二子腔072在第一轴线a1的延伸方向上的尺寸d1从远离第一轴线a1的位置到靠近第一轴线a1的位置的方向上逐渐增大。

117.例如,阀箱70的用于形成第二子腔072的部分与第一轴线a1的夹角为30-80度。进一步例如,阀箱70的用于形成第二子腔072的部分与第一轴线a1的夹角为30-60度。

118.例如,如图9所示,第一子腔071为圆柱形腔体,但不限于此。例如,如图2所示,第二子腔072为圆台形腔体,但不限于此。

119.例如,如图9所示,阀箱70在对应第一子腔071和第二子腔072的位置设有防护套73。阀箱70的内腔07的“喇叭口”处有防护套73来防护内腔07,延长阀箱70的使用寿命。

120.例如,如图9所示,压盖10为回转体结构,水平放置于阀箱70的内部,左侧与第一阀组件v1接触,右侧与压帽20接触,压帽20与阀箱70通过螺纹配合。

121.例如,如图9所示,液力端包括柱塞81。柱塞81为回转体,柱塞81的一端在阀箱70的内部与液体接触进行往复运动,另一端通过卡箍86与柱塞泵的动力端连接。例如,如图9所示,液力端还包括柱塞侧70c。

122.例如,如图8所示,内腔09还包括柱塞区07d,柱塞区07d被配置为放置柱塞81。柱塞区07d、交变腔07b、低压腔07d沿内腔07的第一轴线a1的延伸方向依次设置。

123.例如,如图9所示,液力端还包括盘根包组件82、盘根包组件82包括盘根包821、隔环822、以及压环823。

124.例如,如图9所示,盘根包821包括三个盘根环,当然,盘根环的个数不限于图中所示,可根据需要而定。例如,盘根环的材质包括橡胶,但不限于此。

125.例如,如图9所示,阀箱的柱塞侧设有润滑油道7007,用于润滑盘根包821(橡胶件),使柱塞81往复运动更为流畅;柱塞81的周向有盘根包821包裹,盘根包821起密封作用,在柱塞81往复运动时防止液体漏出。

126.例如,如图9所示,盘根包821的内壁与柱塞81过盈配合,起密封作用;柱塞81往复运动时与盘根包821的内壁摩擦,此处有强制润滑可减小摩擦。

127.例如,柱塞81的前端设有拉拔孔(螺栓孔),配套有拉拔工具,维保时先拆卸卡箍86,与动力端断开连接,通过拉拔工具将柱塞81从吸入侧70a沿阀箱70的第一轴线a1拉拔出来。

128.例如,如图9所示,液力端还包括盘根压帽83,盘根压帽83被配置为对盘根包组件82施压。

129.例如,盘根包821的固定通过盘根压帽83紧固,盘根压帽83与阀箱70通过螺纹连接。盘根压帽83的作用包括:在柱塞81往复运动时防止盘根包821轴向窜动,并通过旋紧挤压使盘根包821膨胀,有利于密封。盘根包821的两端分别设有隔环822和压环823,隔环822将盘根包821与阀箱70隔离,压环823将盘根包821与盘根压帽83隔离,保护盘根包821,延长盘根包821的使用寿命。例如,隔环822和压环823可为金属件。

130.例如,如图9所示,液力端还包括盘根套84和盘根套压帽85,柱塞腔07d被配置为放

置柱塞81,盘根套84位于盘根包组件82和阀箱70之间,盘根套压帽85被配置为对盘根套84施压。

131.例如,如图9所示,盘根套84通过台肩和盘根套压帽85进行轴向限位。

132.例如,盘根套84和盘根套压帽85至少之一与阀箱70焊接连接。

133.例如,盘根套84的硬度大于阀箱70的硬度。因盘根套84的硬度比阀箱70的硬度高,当阀箱70损坏时,盘根套84也不会发生损坏,因此可以采用焊接方式将盘根套84与阀箱85固定。

134.例如,如图9所示,盘根包821的外径与盘根套84接触,盘根包821的内径与柱塞81接触;盘根套84的前端设有密封件7008,防止高压液体进入缝隙造成液体渗漏和损坏阀箱;盘根套84属于耐磨件,与阀箱70过盈配合,盘根套84的硬度比阀箱的硬度高。设置盘根套84,以防止盘根包821摩擦导致阀箱70受损,延长阀箱使用寿命。

135.例如,盘根套压帽85的内外径都设有螺纹,盘根套压帽85的外螺纹与阀箱70配合,盘根套压帽85的内螺纹与盘根压帽83配合,为防止柱塞81在往复运动时导致盘根套压帽85松动,可通过焊接将盘根套压帽85与阀箱70固定。

136.图9还示出了液力端的排出侧70b。阀箱70的吸入侧70a设有上液孔700,排出侧70b设有排出孔7005。例如,上液孔700与上水管汇连接,内部流通低压液体;排出孔7005与排出法兰连接,内部流通高压液体。

137.图9还示出了阀箱70的本体77。阀箱70包括本体77和内腔07。

138.例如,如图8和图9所示,阀箱70设有吸入侧螺纹7001、排出侧螺纹7002、柱塞侧螺纹7003。压帽20与阀箱70通过吸入侧螺纹7001相连。压帽50与阀箱70通过排出侧螺纹7002相连。盘根套压帽85与阀箱70通过柱塞侧螺纹7003相连。

139.例如,第一阀组件v1和第二阀组件v2均为单向阀。例如,如图9所示,第一阀组件v1和第二阀组件v2可以互换。例如,第二阀组件v2垂直放置,第一阀组件v1水平放置,第一阀组件v1和第二阀组件v2的轴向相互垂直。

140.如图4和图9所示,对于第一阀组件v1,阀座1c设置在压盖10的阀座槽1013中,压盖10的左侧充当了阀座1c的基座,用于固定阀座1c。例如,压盖10与阀体1a、密封件1b、弹簧1d和弹簧支架1e配合使用形成单向阀。例如,第一阀组件v1的轴线与压盖10的轴线重合。当柱塞回程时,阀体1a开启,低压液体进入阀箱70;柱塞进程时,阀体1a关闭,阻止低压液体进入阀箱70。

141.例如,参考图9,以进入液力端的流体为压裂液为例,液力端的工作原理如下。

142.吸液时,柱塞81回程(向左平移),第一阀组件v1打开,第二阀组件v2关闭,压裂液从吸入管汇内经上液孔700、副流道1022、主流道1021流入交变腔07b内,直至交变腔07b内充满压裂液,此时内腔07中的液体为低压液体。

143.排液时,柱塞81进程(向右平移),第一阀组件v1关闭,第二阀组件v2打开,压裂液从交变腔07b内流入高压腔07c,经排出孔7005排出,此时内腔07中的液体为高压液体。

144.图10为本实用新型的实施例提供的一种液力端中的阀箱的内腔的相贯处的示意图。图10(a)为阀箱的内腔的xy平面的剖视图。图10(b)为阀箱的内腔的yz平面的示意图。图11为本实用新型的实施例提供的另一种液力端中的阀箱的内腔的相贯处的示意图。图11(a)为阀箱的内腔的xy平面的剖视图。图11(b)为阀箱的内腔的yz平面的示意图。

145.图12为本实用新型的实施例提供的一种液力端中的第二阀组件的示意图。如图12所示,阀体2a包括凸台a1和卡爪a2,凸台a1的作用包括对弹簧2d进行限位,防止弹簧2d发生径向移动,凸台a1的作用还包括限制阀体2a的开启高度,第二阀组件v2开启时,阀体2a的凸台a1与排出压盖40的凸台刚性接触,实现每次开启的高度统一。

146.如图12所示,基座2f的内孔与卡爪a2间隙配合,对卡爪a2起导向作用,防止阀体2a在高压液体的冲击下发生偏斜;阀座2c与基座2f为分体式结构,且基座2f的硬度高于基座2f的硬度,目的是防止阀体2a拍击阀座2c时,阀座2c的斜面发生磨损,避免磨损阀座2c造成密封性较差,同时也避免降低阀座和阀体的使用寿命。

147.第一阀组件的结构和作用可参考上述描述。不同的是,阀体1a的凸台与弹簧支架的凸台刚性接触。

148.图13为本实用新型的实施例提供的一种液力端的排出侧的阀箱的示意图。图14为本实用新型的实施例提供的一种液力端的排出侧的密封结构的示意图。图15为本实用新型的实施例提供的一种液力端的吸入侧的阀箱的示意图。图16为本实用新型的实施例提供的一种液力端的吸入侧的密封结构的示意图。

149.图12示出了密封件1021,密封件1021包括密封圈,在基座2f的对应位置设有密封槽。如图12和图13所示,设置密封件1021,以实现第二阀组件v2和阀箱70之间的密封。

150.图13示出了密封槽901,图14示出了密封件902。设置密封件902,以实现对内腔的高压腔的密封。

151.图15示出了密封槽903,图16示出了密封件904。设置密封件904,以实现对内腔的低压腔的密封。

152.本实用新型的实施例提供的液力端具有如下至少之一的效果。

153.1)内腔应力集中效应得到明显改善。

154.本实用新型的实施例提供的液力端的阀箱的内腔相贯处不存在直角,内腔相贯处过渡圆滑,在最容易产生应力集中的位置进行了形状设计,相贯处呈喇叭口形状,无应力集中点,从力学上分析应力集中效应有明显的改善。

155.2)结构简单,密封性强。

156.本实用新型的实施例提供的液力端的阀箱为整体式结构,密封严、抗高压,使用的密封件较少且用不到螺栓,结构简单紧凑,阀箱刺漏的风险较低。

157.3)维保方便。

158.本实用新型的实施例提供的液力端,柱塞的轴线与阀箱的第一轴线(水平轴线)重合,吸入侧有压帽(压帽的轴线与柱塞的轴线重合,压帽可拆卸),维保时按井场的常规操作即可。

159.本实用新型的实施例还提供一种柱塞泵,包括上述任一液力端。因压盖10位于液力端的吸入侧70a,压盖10也可称作吸入压盖。

160.例如,压盖10、含有压盖10的液力端以及柱塞泵、可应用于油气田压裂/固井设备中。

161.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权

利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1