一种高效率低噪音风机的制作方法

1.本实用新型涉及风机技术领域,具体涉及一种高效率低噪音风机。

背景技术:

2.传统的儿童跳床或气袋等装置一般采用前倾式风机进行鼓风,但是前倾式风机由于前倾叶片传给气流的绝对速度较大,气流在能量转换时的损失也较大,气流与蜗壳相撞的速度也较大,因此,前倾式风机具有噪音大、效率低的缺陷。而后倾式风机的后倾叶片传给气流的绝对速度较小,气流在能量转化时的损失也较小,且后倾叶片槽道弯曲度较为平缓,气流也较为通畅,因此,后倾式风机的噪音较小、效率较高。为解决前倾式风机的缺陷,现有的儿童跳床或气袋等装置普遍采用后倾式风机来替代前倾式风机。

3.但是,即便是后倾式风机,其吸风口也是设在蜗壳的中心位置,吸风口进风产生的声音会直接传向周围环境,还是会产生较大的噪音。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足,提供一种噪音更低的高效率后倾式风机。

5.为实现上述目的,本实用新型采用如下技术方案:

6.一种高效率低噪音风机,包括:

7.蜗壳;

8.叶轮,安装在所述蜗壳内,所述叶轮为后倾式叶轮;

9.还包括:

10.电机组件,设在所述蜗壳的一侧,所述电机组件包括机壳和设在机壳内的电机,所述叶轮安装在所述电机的转轴上,所述机壳的底部开设有若干小孔;

11.支撑座,设在所述电机组件的下方,所述支撑座为中空壳体结构,所述支撑座的侧部的下端部开设有若干进风口,所述支撑座的顶部开设有若干通孔,所述通孔与所述小孔对应设置构成吸风口。

12.上述技术方案中,所述蜗壳包括相互扣合设置的前蜗壳和后蜗壳,所述前蜗壳和所述后蜗壳之间形成空腔,所述叶轮安装在所述空腔内。

13.上述技术方案中,所述前蜗壳和所述后蜗壳通过螺钉固定连接。

14.上述技术方案中,所述机壳安装在所述后蜗壳背向前蜗壳的一侧且正对所述后蜗壳的中心位置,所述风机的转轴一端内嵌在所述电机的中心位置,所述转轴的另一端穿过所述后蜗壳嵌入所述叶轮的中心孔内。

15.上述技术方案中,所述转轴与所述叶轮连接的一端设置有螺纹,该螺纹端部穿过所述叶轮的中心孔并由螺母锁紧。

16.上述技术方案中,所述转轴与所述叶轮连接的一端套设有垫片和压片,所述垫片位于所述转轴和所述叶轮之间,所述压片位于所述叶轮与所述螺母之间。

17.上述技术方案中,所述电机的顶部和底部设有牙孔,所述机壳上方设有提手,所述支撑座的顶部、所述机壳的顶部和底部、所述提手的两端部均设有安装孔,且提手的两端部的安装孔、机壳顶部的安装孔和电机顶部的牙孔对应设置以使提手、机壳与电机通过螺钉固定连接,电机底部的牙孔、机壳底部的安装孔和支撑座顶部的安装孔对应设置以使电机、机壳与支撑座通过螺钉固定连接。

18.上述技术方案中,所述支撑座的侧部安装有裙边,所述裙边位于所述进风口的上方。

19.上述技术方案中,所述叶轮的叶片的弯曲方向与所述叶轮的旋转方向相反。

20.本实用新型的有益效果:

21.本实用新型的高效率低噪音风机,由于机壳底部的小孔和支撑座顶部的通孔对应设置构成吸风口,吸风口向下,风机运转时吸风口进风产生的噪音不直接传向周围环境,而是经过地面反射后再向周围传播,噪音明显减小,相较于现有的后倾式风机具有噪音更低的特点。

附图说明

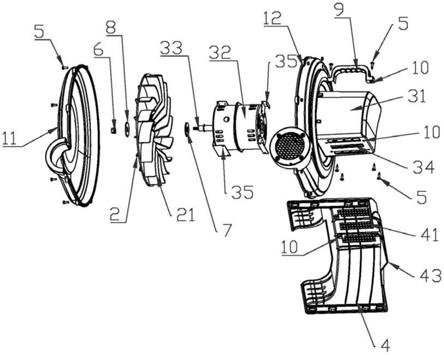

22.图1为实施例中高效率低噪音风机的结构示意图。

23.图2为实施例中高效率低噪音风机的主视图。

24.图3为实施例中高效率低噪音风机的主视透视图。

25.图4为实施例中高效率低噪音风机的侧视剖视图。

26.图5为实施例中高效率低噪音风机的分解图。

27.附图标记:

28.蜗壳1,前蜗壳11,后蜗壳12,叶轮2,叶片21,电机组件3,机壳31,电机32,转轴33,小孔34,牙孔35,支撑座4,通孔41,进风口42,裙边43,螺钉5,螺母6,垫片7,压片8,提手9,安装孔10。

具体实施方式

29.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。然而应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

30.本实施例的一种高效率低噪音风机,包括蜗壳1、叶轮2、电机组件3和支撑座4。

31.如图5所示,蜗壳1包括前蜗壳11和后蜗壳12,前蜗壳11和后蜗壳12通过螺钉5固定连接,且前蜗壳11和后蜗壳12相互扣合设置并在二者之间形成空腔,叶轮2设置在该空腔内。如图3所示,叶轮2为后倾式叶轮2,其叶片21的弯曲方向与叶轮2的旋转方向相反,并且叶片21弯曲度平缓,同时传给气流的绝对速度较小,气流较为通畅,导致气流在能量转化时损失较小,因此,相较于前倾式叶轮,本实施例的后倾式叶轮结构在风机运转时噪音明显降低、效率明显提高。

32.如图4和图5所示,电机组件3包括机壳31和设在机壳31内的电机32,机壳31安装在后蜗壳12背向前蜗壳11的一侧且正对后蜗壳12的中心位置,电机32设有一转轴33,转轴33一端内嵌在电机32的中心位置,转轴33的另一端穿过后蜗壳12嵌入叶轮2的中心孔内。具体

如图5所示,转轴33穿过叶轮2的一端设有螺纹,转轴33的该螺纹端部穿过叶轮2的中心孔后由螺母6锁紧在蜗壳1内,从而使叶轮2与转轴33固定连接,启动电机32,转轴33转动带动叶轮2旋转,实现气流在风机中的进出。为了提高叶轮2与转轴33连接的牢固性,本实施例在转轴33的螺纹端部套设有垫片7和压片8,其中垫片7设在叶轮2背离螺母6的一侧,压片8设在叶轮2与螺母6之间。

33.如图1和图5所示,支撑座4安装在电机组件3的下方,并且支撑座4为中空壳体结构,支撑座4的侧部开设有若干进风口42,支撑座4的顶部开设有若干通孔41,且在机壳31的底部开设有若干小孔34,小孔34与通孔41对应设置从而形成吸风口。本实施例的风机运转时,气流从进风口42进入支撑座4的中空壳体内,然后由小孔34与通孔41组成的吸风口吸收气流经电机32周侧空间进入叶轮2中心,然后在叶轮2的离心力作用下获得动能从叶轮2周边经蜗壳1排出,从而在叶轮2中心形成负压,使外部气流源源不断流入补充,从而实现气流进出风机。本实施例的风机结构,由于吸风口向下,风机运转时吸风口进风产生的噪音不直接传向周围环境,而是经过地面反射后再向周围传播,噪音明显减小,相较于现有的后倾式风机具有噪音更低的特点。并且由于气流在进入风机内部时,刘静电机32的周侧,有利于增强电机32散热。同时,本实施例在支撑座4的侧部还安装有裙边43,裙边43位于进风口42的上方,这样在小雨环境中,有裙边43的遮挡,不会使雨水进入风机内部,有利于延长风机使用寿命。

34.本实施例的电机组件3与支撑座4的连接关系具体如图5所示,电机32的顶部和底部设有牙孔35,机壳31上方设有提手9,支撑座4的顶部、机壳31的顶部和底部、提手9的两端部均设有安装孔10,且提手9的两端部的安装孔10、机壳31顶部的安装孔10和电机32顶部的牙孔35对应设置以使提手9、机壳31与电机32通过螺钉5固定连接,电机32底部的牙孔35、机壳31底部的安装孔10和支撑座4顶部的安装孔10也对应设置以使电机32、机壳31与支撑座4通过螺钉5固定连接。

35.最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1