一种液压恒压力伺服控制系统的制作方法

1.本实用新型涉及搅拌摩擦焊接设备技术领域,尤其是指一种液压恒压力伺服控制系统。

背景技术:

2.搅拌摩擦焊作为一种新型的绿色固相焊接技术,具有焊后变形小、残余应力低、无污染、无烟尘和焊接过程安全等特点,适合于铝合金、镁合金、铜合金等材料的焊接,广泛应用于航空航天、轨道交通、新能源汽车、电机壳生产等领域。

3.在实际搅拌摩擦焊接过程中,焊缝经常会出现被焊材料表面的平面度不理想的情况,这会导致焊接产品在焊接过程中出现缺陷或者较大飞边的情况。为解决这一问题,需要设计一种液压恒压力伺服控制系统,保证焊接质量符合使用要求。

技术实现要素:

4.为此,本实用新型所要解决的技术问题在于克服现有技术中在搅拌摩擦焊接过程中,焊缝会出现被焊材料表面的平面度不理想,导致焊接产品出现缺陷或较大飞边的缺陷。

5.为解决上述技术问题,本实用新型提供了一种液压恒压力伺服控制系统,包括:油箱、加热器、循环泵电机组、主泵电机组、伺服控制模块和伺服液压缸;

6.所述油箱分别与所述加热器和所述循环泵电机组连接,所述主泵电机组与所述伺服控制模块连接,所述伺服控制模块与所述伺服液压缸连接;

7.所述加热器和所述循环泵电机组分别对所述油箱内的油液进行加热和循环,所述主泵电机组驱动所述伺服控制模块控制所述伺服液压缸以预设位置和预设压力运行。

8.在本实用新型的一个实施例中,所述伺服控制模块与所述伺服液压缸之间设置有测压模块。

9.在本实用新型的一个实施例中,所述主泵电机组与所述伺服控制模块之间设置有过滤器、调压模块和单向阀,所述主泵电机组与所述过滤器连接,所述过滤器与所述调压模块连接,所述调压模块与所述单向阀连接,所述单向阀与所述伺服控制模块连接。

10.在本实用新型的一个实施例中,所述调压模块包括溢流阀、压力传感器和压力表。

11.在本实用新型的一个实施例中,还包括蓄能器安全阀组件,所述蓄能器安全阀组件与所述伺服控制模块连接。

12.在本实用新型的一个实施例中,所述蓄能器安全阀组包括截止阀、自动式安全阀和卸荷阀,所述截止阀分别与所述自动式安全阀和所述卸荷阀连接,所述自动式安全阀和所述卸荷阀连接。

13.在本实用新型的一个实施例中,所述蓄能器安全阀组连接有第一蓄能器。

14.在本实用新型的一个实施例中,所述伺服控制模块连接有第二蓄能器。

15.在本实用新型的一个实施例中,所述油箱安装有液位计、空气滤清器、液位发讯器和液温发讯器。

16.在本实用新型的一个实施例中,所述油箱连接有油冷机。

17.本实用新型的上述技术方案相比现有技术具有以下优点:

18.本实用新型所述的液压恒压力伺服控制系统,包括:油箱、加热器、循环泵电机组、主泵电机组、伺服控制模块和伺服液压缸;所述油箱分别与所述加热器和所述循环泵电机组连接,所述主泵电机组与所述伺服控制模块连接,所述伺服控制模块与所述伺服液压缸连接;所述加热器和所述循环泵电机组分别对所述油箱内的油液进行加热和循环,所述主泵电机组驱动所述伺服控制模块控制所述伺服液压缸以预设位置和预设压力运行。本实用新型通过主泵电机组驱动伺服控制模块控制伺服液压缸组件,使伺服液压缸组件下行至设定的位置并保持位置恒定后以设定的压力值作用于负载,实现了伺服液压缸组件恒位置、恒压力的自动控制,解决了焊接产品在焊接过程中出现缺陷或飞边的问题。

附图说明

19.为了使本实用新型的内容更容易被清楚的理解,下面根据本实用新型的具体实施例并结合附图,对本实用新型作进一步详细的说明,其中:

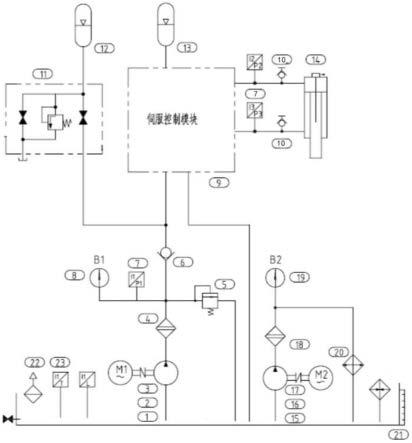

20.图1为本实用新型液压恒压力伺服控制系统的示意图;

21.图中标记为:油箱1;主泵电机组2;循环泵电机组3;过滤器4、15;溢流阀5;单向阀6;压力传感器7;压力表8、16;伺服控制模块9;测压接头10;蓄能器安全阀组件11;第一蓄能器12;第二蓄能器13;伺服液压缸14;油冷机17;加热器18;液位计19;放油塞20;空气冷滤清器21;温度传感器22;液位发汛器23。

具体实施方式

22.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

23.参照图1所示,本实用新型的液压恒压力伺服控制系统,包括:油箱、加热器、循环泵电机组、主泵电机组、伺服控制模块和伺服液压缸;

24.所述油箱分别与所述加热器和所述循环泵电机组连接,所述主泵电机组与所述伺服控制模块连接,所述伺服控制模块与所述伺服液压缸连接;

25.所述加热器和所述循环泵电机组分别对所述油箱内的油液进行加热和循环,所述主泵电机组驱动所述伺服控制模块控制所述伺服液压缸以预设位置和预设压力运行。

26.所述伺服控制模块与所述伺服液压缸之间设置有测压模块,所述测压模块包括压力传感器和测压接头。

27.所述主泵电机组与所述伺服控制模块之间设置有过滤器、调压模块和单向阀,所述主泵电机组与所述过滤器连接,所述过滤器与所述调压模块连接,所述调压模块与所述单向阀连接,所述单向阀与所述伺服控制模块连接。所述调压模块包括溢流阀、压力传感器和压力表,所述溢流阀为所述液压恒压力伺服控制系统提供安全压力,所述压力传感器和所述压力表用于检测所述液压恒压力伺服控制系统的压力。

28.所述油箱安装有液位计、空气滤清器、液位发讯器和液温发讯器,所述油箱侧面安装有加热器。

29.本实用新型的液压恒压力伺服控制系统还包括蓄能器安全阀组件,所述蓄能器安

全阀组件与所述伺服控制模块连接。所述蓄能器安全阀组件包括截止阀、自动式安全阀和卸荷阀,所述截止阀分别与所述自动式安全阀和所述卸荷阀连接,所述自动式安全阀和所述卸荷阀连接。所述蓄能器安全阀组连接有第一蓄能器,所述伺服控制模块连接有第二蓄能器。所述第一蓄能器、所述第二蓄能器及蓄能器安全阀组用于为所述液压恒压力伺服控制系统提供稳定压力。所述蓄能器安全阀组件用于保护蓄能器的压力不超过预设安全值,所述卸荷阀出厂时设定为22mpa,正常工作状态下,所述截止阀应处于打开状态、所述卸荷阀应处于关闭状态;当所述液压恒压力伺服控制系统及蓄能器检查、维修时,应将所述截止阀和所述卸荷阀打开,将所述蓄能器的油放尽。

30.本实施例所提供的系统,通过主泵电机组驱动伺服控制模块控制伺服液压缸组件,使伺服液压缸组件下行至设定的位置并保持位置恒定后以设定的压力值作用于负载,实现了伺服液压缸组件恒位置、恒压力的自动控制,解决了焊接产品因压力过大而出现缺陷或飞边的问题,通过溢流阀为系统提供安全压力,通过蓄能器为系统提供流量及稳定压力,通过蓄能器安全阀组保护蓄能器的压力不超过设定的安全值。

31.基于上述实施例,本实施例是对液压恒压力伺服控制系统作进一步说明;

32.本实用新型的液压恒压力伺服控制系统包括液压站、伺服液压缸及恒压力液压模块、压力传感器和背压模块;

33.所述液压站包括主泵电机组、循环泵电机组、蓄能器安全阀组件、调压模块、过滤器、空气滤清器、加热器、液位发讯器、液温发讯器、压力表、管路等辅助部分。

34.所述伺服液压缸为液压执行机构,所述伺服液压缸上安装有恒压力液压模块,所述恒压力液压模块用于控制所述伺服液压缸下行至设定的位置并控制所述伺服液压缸输出恒定的压力。

35.所述液压站与所述油冷机通过进、出两条软管连接,所述液压站底座一面开口处的进油管与所述油冷机的进油管连接、出油管与所述油冷机的出油管连接,所述液压站另一面开口处的p、t口分别与所述伺服液压缸上恒压力液压模块的p、t口连接,油管连接必须拧紧保证连接处不漏油。

36.所述液压恒压力伺服控制系统的所述伺服控制模块与plc及触屏的设备主控制系统通讯,通讯协议为profinet,所述伺服控制模块在接收到所述设备主控制系统发出的工作指令时、输出准备就绪信号给所述设备主控制系统,并输出压力、位置等模拟信号及液位、液温开关信号至所述设备主控制系统进行显示、监控。

37.所述液压恒压力伺服控制系统的工作过程有两种控制方式:定位控制和恒压控制;

38.所述定位控制为在所述设备主控制系统的触摸屏界面上预先设定所述伺服液压缸的目标位置,所述伺服控制模块在接收到所述设备主控制系统的工作指令后,启动所述主泵电机组,当出口压力油经所述过滤器和所述单向阀进入所述伺服控制模块后,所述伺服控制模块控制所述伺服液压缸下行至设定的位置并保持位置恒定,直至接收到所述设备主控制系统发出的下一个指令;

39.恒压控制为在所述设备主控制系统的触摸屏界面上预先设定所述伺服液压缸的目标压力,所述伺服控制模块在接收到所述设备主控制系统的工作指令后,启动所述主泵电机组,当出口压力油经所述过滤器和所述单向阀进入所述伺服控制模块后,所述伺服控

制模块控制所述伺服液压缸以设定的压力值作用于负载,直至接收到所述设备主控制系统发出的下一个指令。

40.所述液压恒压力伺服控制系统在工作前需要进行准备工作和调试工作;

41.所述准备工作为:a、向所述油箱内加入清洁液压油,必须使用20μm以上的滤油车过滤加油,第一次加油量应占油箱容积的70%~80%。

42.b、液压站上蓄能器及机架上蓄能器充氮气压力保持在3~5mpa。

43.c、检查液压管路及各接头处连接是否紧固、可靠。

44.d、检查电机及电气接线、插头是否正确、可靠,是否符合有关的安全标准。

45.e、经泵朝上的l口向a10vso10dr泵壳内充满10~20μm过滤的46#清洁油。

46.f、打开液压站与油冷机进出管上的两个手动球阀,保证油路通畅后才可启动过滤泵及油冷机。

47.所述调试工作为:a、将电气控制柜上旋钮打到“本地”、“点动”或“手动位置”。

48.b、若油温低于10℃,则先使用安装在油箱上2kw加热器(sry-380/2)对油箱内的液压油进行加热,之后启动过滤循环泵电机组进行油箱内油液的循环,当油箱内油液温度超过20℃后,加热器自动停止加热,方可启动主泵电机组工作。

49.c、若油箱内油温超过35℃,则必须先启动循环油泵电机组及油冷机进行油箱内油液的冷却循环,当油箱内油液温度低于35℃后,方可启动主泵电机组工作。

50.d、启动电机,检查转向是否正确;首先,向泵顶面的泄油口加液压油,使泵内充满液压油。点动电机启动按钮,从电机尾端观察电机转向应为顺时针。否则,重新调整电机接线后重新确认。之后电机空载运转,检查各处有无泄漏情况、泵的运转情况,及时处理。

51.e、调压阀、背压阀等阀的设定,系统出厂时,将各个调节阀调定到正常使用状态。

52.f、调试过程位置和压力的设定值应由小开始,观察正常后逐步加大。

53.所述液压恒压力伺服控制系统的维护保养和故障排除为:a、必须用滤机向油箱加油,初次使用(指油缸、管路内无油)用油量约为160l/套。在初次使用或更换柱塞泵后,应通过泵上的泄油口向泵内加满清洁液压油。

54.b、初次使用三个月后检查油箱内油质,之后正常使用过程中每6个月检查1次,也可根据具体情况提前检查。

55.c、初次使用三个月后应更换过滤器的滤芯,此后半年更换一次。过滤器的油压发讯堵塞,应及时更换滤芯。

56.d、每年一次定期校对压力传感器及压力表,并经常观察系统压力是否正常。

57.e、工作中若出现故障,应立即停机检查,排除故障。拆卸检查过程严禁开机,严禁带压维修。

58.f、液压元件拆卸维修后,应用煤油或柴油清洗干净后方可重新安装。

59.g、维修时要考虑如何关闭截止阀,以减少液压油的损失;维修后一定要检查是否具备开机条件;泵工作前一定要先检查各个管路连接点是否正常,泵吸油口与油箱连接是否通畅。

60.h、检修低于油箱液位的元件时要将油箱内油液抽掉。

61.本实施例所提供的系统,通过与设备主控制系统通讯,接受主控制系统发出的工作指令、输出准备就绪信号给主控制系统,输出压力、位置等模拟信号至主控制系统进行显

示、监控,能够实现对设备伺服液压缸恒压力、恒位置的自动控制,具有高效率、高控制精度、高稳定性等特点。

62.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1