具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的制作方法

具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵

1.相关申请的交叉引用

2.本技术要求于2020年4月15日提交的美国专利申请16/849,467的权益。

技术领域

3.本发明一般而言涉及泵领域,并且更具体地涉及用于将各种气体抽泵至低压的机械式真空泵。更具体地,本发明涉及具有可在超音速的切线速度下转动的气体撞击表面的机械式真空泵,用来在没有使用密封件或突出的或有角度的桨叶或叶片下抽泵撞击的气体分子。

背景技术:

4.在整个说明书中对相关技术的任何讨论均不旨在也不应被视为是承认该相关技术实际上是现有技术,或广为人知,或形成本领域公知常识的任何部分。

5.有许多不同类型的机械式泵适用于抽泵各种气体和气体混合物,其包括譬如水蒸汽、氮气、氢气、氧气、氯气、二氧化碳、甲烷等的气体,以及譬如与油、水、氧化物气体或惰性气体等混合的空气、氢化物气体、卤素气体、全氟化碳气体等的气体混合物。这些泵用于各种目的,其包括将气体从一个空间或地方传递到另一个空间或地方以及将气体从一个空间中排空来降低该空间中的压力。这些泵可用于多种应用,其包括家用真空吸尘器、油和气体生产、配送、和储存、低压干燥应用、半导体制造、涂层应用、化学制程、需要低压的科学研究。

6.用于从空间中排空气体分子以降低该空间中的压力的泵有时被称为真空泵,因为泵能够通过操作来降低该空间内相对于周围环境的压力,以产生部分真空。这些类型的泵能够产生的最高等级的真空(即,最低压力)典型地取决于它们的特别的设计和操作。各种应用需要不同的被降低的压力的数值和范围。例如,某些应用会在大气压力(atm)的约20%到50%的范围内操作,即,低至约0.5atm。包括许多半导体制造应用在内的其它应用会需要在中-高真空范围内的低许多的压力,例如,10-4

到10-6

atm。在某些应用中,有时需要在超高真空范围内的甚至更低的压力,譬如,用于粒子加速器和表面物理研究。各种类型的真空泵被用来生产这些等级的低压。这些泵包括正排量泵(positive displacement pump),譬如旋转叶片泵(rotary vane pump)、活塞泵、隔膜泵、螺旋泵(screw pump)、干式泵和鲁氏鼓风机;以及动量传递泵(momentum transfer pump),其包括涡流分子泵和分子拖曳泵(turbo-molecular and molecular drag pump)。所有上面提到的泵均为机械式泵,其与本技术中描述的示例性实施例相反。

7.与典型的动量传递泵相比,正排量真空泵通常被设计和操作以在每个抽泵循环期间在实质恒定的体积下移动恒定的气体排量。因此,当被抽泵的气体的压力实质下降至低于大气压力时,这些泵通常在排空额外的气体分子时变得越来越低效,并且最终无法进一步降低压力。在没有使用额外的泵或抽泵阶段(pumping stage)组合下,正排量真空泵一般只能够将压力从约1atm降至10-4

atm的范围。抽泵阶段是指一个单元的具有气体流路的抽泵

构件组,这些气体流路引导至其它真空构件或类似的抽泵构件组的单元。

8.相反地,涡流分子泵和分子拖曳泵典型地采用桨叶结构,其相对于转动平面向上和/或向下突出或成角度。这增大了与分子接触的拦截横截面和表面积以及有效地拦截和增加将被撞击的分子的数量,并且将桨叶的转动动量传递给分子。这些类型的泵还以比典型的正排量泵高得多的转动速度操作,并且因此能够在较低的压力下比典型正排量泵更有效率地抽泵,包括在低于约10-4

atm的压力下。然而,涡流分子泵和分子拖曳泵在抽泵接近环境大气压的相对较高压力下的气体时是无效的或没有效率的,至少部分原因是因为撞击在高速转动的桨叶上和其它转动的构件上的气体分子的动量和动能负荷的传递所造成的实质牵引作用。在实际使用中,涡流分子及分子拖曳泵直到被抽泵的气体已经处在低于约10-3

atm至10-4

atm的低压范围时才会有实际的作用。此外,这些泵对于很小的背压梯度都极敏感,背压梯度会在这些泵尝试要将气体泵入到具有较高的压力的排放空间时造成这些泵失速(stall)。因此,这些泵本身对于将气体从接近大气压力的压力抽泵降压或将气体直接抽出至环境大气压而言是无效的或无效率的。因此,涡流分子及分子拖曳泵典型地和一个或多个出口侧(前级管线(foreline))泵(其先将排放空间的压力降低至该涡流分子和分子拖曳泵可有效地抽泵气体且不会失速的相对低的压力)组合使用。

9.因此,传统机械式真空泵的一项缺点是,通常单一传统的泵无法在从约1atm至约10-4

atm、10-6

atm或更低的相对广的范围内有效地且有效率地抽泵降压。相反地,需要多个泵及抽泵阶段,其会造成实质额外的成本、更多的维护、使用更多可贵的空间、以及多个构件的更高的故障风险和损坏。

10.另一项缺点是,许多传统的机械式真空泵使用各式形状的某些形式的互连或互相啮合的转子及定子(譬如,具有桨叶、叶片、节距、齿轮、爪件、动叶轮(impeller)、或类似的突出表面)来主动地物理接触被抽泵的气体分子并将它们朝向另一抽泵阶段或出口推送。此外,这些泵通常需要各式密封件、密封剂、润滑剂等等。使用这些结构来主动地物理接触并推送这些气体分子会产生实质的拖曳力(drag),其与这些转动的构件的笨重的质量一起产生机械性摩擦及磨损、以及密封件、密封剂和润滑剂的物理以及化学恶化。这反过来限制了这些转动构件的转动速度的范围,因此这些泵可以有效地及有效率地操作的压力范围。此外,如果被抽泵的气体或气体混合物是苛性的(caustic)、腐蚀性的、或含有研磨性颗粒或粉末的话,则重复地与这些化学的及研磨性颗粒主动高速碰撞会加速及增加磨损并损伤该泵的运动中和非运动中的构件。此外,和气体分子以及其它分子快速地重复碰撞会产生大量的绝热压缩热,它会进一步扩大该磨损及对于泵构件的损伤以及不利地影响该泵的效率及有效压力范围。

11.传统机械式真空泵的其它问题和缺点是,它们通常具有许多互连的或互相啮合的运动的和非运动的构件的复杂的设计、在这些运动的和非运动的构件之间需要冗长的且极微小的尺寸公差,用以降低气流路径的传导性(conductance)以及提高漏气回流路径阻力、以及典型地需要在高压侧与低压侧之间和/或在诸抽泵阶段之间使用一个或多个抽泵阶段和密封件来防止漏气回流以及抽泵效率的损失。即使是在低压侧或入口没有与高压侧或出口密封隔开的一些真空泵中,在同一泵壳体内的后续的抽泵阶段之间或是连续的泵之间典型地仍然需要密封来防止终极的气体回漏。

12.大约一世纪之前,特斯拉和革得(gaede)实验过使用无桨叶盘或圆柱的真空泵设

计。然而,在特斯拉泵设计中,这些盘或圆柱的转动表面只是以相对低的次音速被转动。特斯拉实验并不特别成功且并没有制造出能够在不使用额外的泵或多个抽泵阶段下在宽广的压力范围内有效地且有效率地将气体从约1atm的泵的低压侧抽泵降压至中-高真空范围(如,约10-6

atm)或甚至更低的真空泵。此外,特斯拉实验并没有获得能够在宽广的压力范围内在无需使用一个或多个密封件来防止气体回漏至该泵的低压侧或在多个抽泵阶段之间之下抽泵气体的泵。此外,特斯拉泵设计并未提到如何在宽广的压力范围内在有压力下降的情况下维持抽泵效率,因此,这些泵设计只能够在极为有限的压力范围内且在相对高的压力范围内特别有效地操作。因此,特斯拉泵在上个世纪中并没有被广泛地使用于实际的应用中而大部分是被保留在技术上的好奇而已。相反地,革得泵已进化成为现今具有突出的有角度的桨叶以及具有上文中提到的这些泵的限制的涡流分子及分子拖曳泵。

13.仍然需要一种真空泵,以解决上文中提到的传统机械式真空泵以及其它真空泵的各种缺点、问题、以及缺陷。被详细地显示及描述于本文中的可超音速转动的无桨叶气体撞击表面的非密封式真空泵的数个示例性实施例提供了此种泵。

技术实现要素:

14.一种具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵,其包括低压部分和高压部分,它们被固定不动的实质不透气的隔板隔开。用来使气体从该低压部分流至该高压部分的气体流路延伸穿过该隔板。没有密封件且没有压差抽泵阶段被用来防止气体经由该气体流路从该高压部分回漏至该低压部分。可转动表面(其可以是实质平的、锥形的(tapered)、或其它形状,但没有桨叶、叶片、动叶轮或其它实质的突出物)被置于该高压部分中的空间内。该可转动表面没有特征构造,用以将它转动时与气体分子冲击所造成的拖曳力最小化。该可转动表面被设计成使进入该空间的气体分子会被动地撞击于其上。驱动器被耦合至该可转动表面且适用于转动地驱动该可转动表面,使得该可转动表面的至少一部分以撞击到该可转动表面上的气体分子的最可能速度的约1至6倍的超音速范围的切线速度来转动。在该切线速度范围内,该可转动表面将撞击的气体分子重新导向并将它们用高速以及以一速率及体积从该可转动表面的周边实质直接朝外地射出,用以在随机运动的低速气体分子可以用一速率及体积从该高压部分回漏至该低压部分之前将该低压部分内的气体的压力降低至被选定的目标最小压力,用以限制进一步降低该低压部分中的气体压力。目标最小压力的一者可以是约0.5atm。另一目标最小压力的可以是约10-6

atm。

15.根据一个方面,该隔板具有暴露至该高压部分的固定不动的表面且该可转动表面具有面向该隔板的该固定不动的表面的可转动表面。彼此面对的表面被尺寸介于约0.5mm与约100mm之间的间隙、空间或距离分隔开,其可以且最好是连续地实质环绕在该可转动表面的整个周缘。

16.根据另一方面,该可转动表面可包含薄的平的或锥形的盘且根据另一方面,该可转动表面可包含薄的平的或锥形的环,其具有开放的内部。该可转动表面还可包含其它形状,譬如圆锥形或冠形盘或环,然而不论被选取的形状为何,该可转动表面较佳地是没有任何从该表面向外突出的特征构造(feature)。该可转动表面具有周边、转动轴线、及介于该转动轴线和该周边之间的第一宽度尺寸,该周边具有环绕该周边延伸的周边表面部分。该周边表面部分较佳地具有第二宽度尺寸,其根据本发明的一个方面是该第一宽度尺寸的约

0.05至0.5倍,且根据本发明的另一方面可以达到该第一宽度尺寸的1倍。

17.根据另一方面,多个实质平行的可转动表面被安排成堆叠式的构造且可如同单一结构般地一起被转动或彼此分开地或独立地被转动。

18.根据又另一个方面,该可转动表面被放置在由具有壁的开放的外壳体、室、或围体所界定的内部空间中,该壁固定不动且实质不透气。该可转动表面被放置在该内部空间中来将该内部空间分隔成低压部分和高压部分。该低压部分和该高压部分气体连通且没有密封件被用来防止气体从该高压部分回漏至该低压部分。该可转动表面被设计成可被低压部分和高压部分这两者内的气体的分子撞击于其上。该驱动器被设计为转动地驱动该可转动表面,使得该可转动表面的至少一部分以撞击到该可转动表面上的气体分子的最可能速度的约1至6倍的超音速范围的切线速度来转动。在该切线速度范围内,该可转动表面将撞击的气体分子重新导向并将它们用高速以及以一速率及体积从该可转动表面的周边实质直接朝外地射出,用以在随机运动的低速气体分子可以用一速率及体积从该高压部分回漏至该低压部分之前将该低压部分内的气体的压力降低至被选定的目标最小压力,用以限制进一步降低该低压部分中的气体压力。目标最小压力的一者可以是约0.5atm。另一目标最小压力的可以是约10-6

atm。

19.根据另一方面,该壳体、室、或围体的壁具有内部表面,其环绕该可转动表面延伸且与该可转动表面一起界定该低压部分。该内部表面在该可转动表面的该周缘的附近向外倾斜,用以将被射出的气体分子从该可转动表面向外导引远离该周边表面。该可转动表面的该周缘与该内部表面被尺寸介于约0.5mm与约100mm之间的间隙、空间或距离分隔开,其可以且最好是连续地实质环绕在该可转动表面的整个周缘。

20.根据又另一个方面,该可转动表面具有暴露至该低压部分的第一可转动表面以及暴露至该低压部分的第二可转动表面。在该高压部分中的实质不透气的围体环绕该可转动表面圈围出空间区域且具有开孔,其与该第二表面相邻且被一小间隙与该第二表面分开,用以产生与该第二可转动表面相邻的低压区域。

附图说明

21.图1是根据示例性实施例的一种具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的部分剖面且部分透明的俯视立体图。

22.图2是图1的具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的剖面图。

23.图3是根据另示例性实施例的一种具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的部分剖面且部分透明的俯视立体图。

24.图4是图3的具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的剖面图。

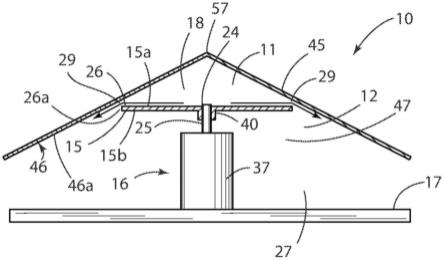

25.图5是根据又另示例性实施例的一种具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的部分剖面且部分透明的俯视立体图。

26.图6是图5的具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的剖面图,在该泵的低压部分中有非必要的构件。

27.图7是根据图5的示例性实施例的变化例的一种具有可超音速转动的无桨叶气体

撞击表面的非密封式真空泵的部分剖面且部分透明的俯视立体图。

28.图8是图7的具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的剖面图。

29.图9是根据又另示例性实施例的一种具有可超音速转动的无桨叶气体撞击表面和开放框架的非密封式真空泵的部分剖面且部分透明的俯视立体图。

30.图10是图9的具有开放框架的、具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的剖面图。

31.图11是图9的具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵省略掉该开放框架的部分透明的俯视平面图。

32.图12a是根据示例性实施例的具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的可转动盘的变化例的俯视平面图。

33.图12b是图12a的可转动盘的俯视立体图。

34.图12c是根据示例性实施例的具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的可转动盘的另一变化例的侧视图。

35.图12d是根据示例性实施例的具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的可转动环的变化例的俯视平面图。

36.图12e是根据示例性实施例的具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的可转动环的另一变化例的俯视立体图。

37.图12f是图12e的可转动环的侧视图。

38.图12g是根据示例性实施例的具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的可转动盘的又另一变化例的俯视平面图。

39.图12h是图12g的可转动盘的俯视立体图。

40.图12i是根据示例性实施例的具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的可转动盘的又另一变化例的俯视平面图。

41.图12j是图12i的可转动盘的俯视立体图。

42.图12k是根据示例性实施例的具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的多个可转动环被安排成堆叠式构造的变化例的俯视立体图。

43.图12l是图12k的被安排成堆叠式的构造的多个可转动环的剖面侧视图。

44.图12m是根据示例性实施例的具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的多个可转动环被安排成堆叠式构造的另一变化例的俯视立体图。

45.图12n是图12m的被安排成堆叠式构造的多个可转动环的剖面侧视图。

46.图12o是根据示例性实施例的具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵的可转动环的又另一变化例的俯视立体图。

47.图12p是图12o的可转动环的剖面侧视图。

具体实施方式

48.示例性实施例的详细描述参考附图的图1-图12于下文中被提出,其中,除非被不同地界定,否则相同的元件符号指不同的图中的相同部件。该详细的描述只是以举例的方式被给出且不是要用来限制本发明的范围,本发明的范围由权利要求来界定。此外,该详细

的描述并不是限制性的或耗尽式的描述关于根据本发明的可能的示例性实施例。相反地,可预期得的是,本领域技术人员将会理解到被描述的示例性实施例会有各种修改。亦可被预期的是,本领域技术人员将可理解被描述的示例性实施例的各种特征和元件可和其它示例性实施例的各种特征和元件组合,如此获得的额外的示例性实施例亦是根据本发明的实施例。

49.某些定义和用语已被使用在本文的详细描述中。除非被另外地界定,否则使用于本文中被用来指“真空”泵的示例性实施例的“真空”一词指并不是想要且也不必然是指该泵意在被用来或必须能够抽泵至真空。相反地,“真空”只被用作为描述泵的简略的表达方式,该泵被意在用来将该泵的低压部分内的气体压力降低至比初始或周围环境压力低很多的压力且具有产生部分真空的能力。例如,该初始或周围环境压力可以是但不必然是大气压力(atm)且该泵能够抽泵低至小于atm(如,0.5atm、10-4

atm、10-6

atm或更低)的压力。应理解的是,该“真空”泵意在且能够产生的最低压力值将取决于根据本文中的详细描述的特别的泵的建造和操作细节。当气体是空气时,除非被另外地界定,否则本文中所有关于压力、温度、及其它物理参数(如,最可能速度、平均自由路径、撞击率等等)的描述都是关于和/或参考20℃的温度以及1atm(760torr、101,325pa.、1013.25mbar)的压力。此外,举例而言,在下面的描述中,空气将被用作为被抽泵的气体。然而,将被理解的是,真空泵10的示例性实施例并不是只意在且只适合与空气一起使用,而是可以和其它气体及气体混合物一起使用,其例如包括但不局限于水蒸汽、氮气、氢气、氧气、氯气、二氧化碳、甲烷等等的气体、以及譬如像是与油、水、氧化物气体或惰性气体相混合的空气、氢化物气体、卤素气体、全氟化碳气体等等的气体混合物。本发明可以在各种应用中找到其用途,其包括机用吸尘器、油及气体生产、配送、及储存、低压干燥应用、半导体制造、涂层应用、化学制程、及需要低压的科学研究等等。

50.根据本发明的真空泵10的示例性实施例被示于图1-图2中。一般而言,真空泵10包含低压部分11、高压部分12、将低压部分11与高压部分12分隔开的隔板13、穿过隔板13的气体流路14、实质平的可转动表面15、和驱动器16,驱动器16适用于造成可转动表面15的至少一部分以极高速率的切线速度转动,如下文中进一步的详细描述。真空泵10可以是可携带的或可被安装在永久的或半永久的位置,例如被安装至固定不动的基座或结构17的表面。

51.如图1-图2中的虚线所标示,低压部分11可包含被圈围的、部分圈围/部分开放的、或开放的区域或空间18。低压部分11可具有任何所想要的几何形状。例如,低压部分11以及区域或空间18可以是部分或全部圆顶形、或可以是圆柱形、矩形、圆锥形、截头圆锥形或任何其它适合的几何形状。

52.低压部分11可包含封闭的壳体、室、或其它围体(enclosure)的被圈围的内部空间18。如上所述,壳体或室和内部空间可具有任何所想要的几何形状和构造。低压部分11亦可包含任何所想要的几何形状的部分圈围/部分开放的空间18或甚至是开放的区域或空间。在部分圈围/部分开放的空间18的例子中,低压部分11可包含部分圈围/部分开放的空间18的被圈围的部分以及在被圈围的部分18外部并紧邻一个或多个开孔20的区域或空间19。例如,低压部分11可包含被圈围在具有一个或多个开孔20的壳体或室内的内部空间18、以及空间19的相对窄的部分或区域,其在外部并紧邻这些开孔20。一个或多个开孔20可包含气体入口21,其与低压部分11气体连通且可被耦合至另一壳体或室、气体导管、或甚至外部周

围环境并与之气体连通。

53.在开放空间18的例子中,低压部分11可包含开放空间18的相对窄的部分或区域,其在外部且紧邻穿过隔板13的气体流路14的开孔22,隔板13分隔出低压部分11和高压部分12。因此且从本文的描述中将变得明显的是,低压区域施加拉力于可转动表面15上。因此,可转动表面15、中心开孔24、驱动轴25、耦合件40、驱动马达37、以及基座17较佳地被设计及组装来在真空泵10的操作期间结构地抵抗拉力并在真空泵10的操作期间维持可转动表面15相对于隔板13的实质固定的且恒定的位置。

54.隔板13是实质不透气的且相对于可转动表面15是不动的。隔板的一侧具有暴露至高压部分12的表面13a,及与该侧相反的另一侧具有暴露至低压部分11的表面13b。隔板13可如图1-图2所示地包含实质平的结构,或可以是弯曲的或被形成为其它几何形状。隔板13的功能是至少在可转动表面15的附近有效地分隔开低压部分11和高压部分12。隔板13可以但不必然地结合成为圈围低压部分11、高压部分12、或这两者的壳体、室、或围体的一部分。在一些实施例中,低压部分11和高压部分12的一者或两者可以是部分地或完全地对外部周围环境开放以省去它们之间的隔板13。隔板13应邻近较佳地实质平的可转动表面15延伸,使得在低压部分11和高压部分12之间有相对于可转动表面15的周边尺寸的距离,其足以至少在可转动表面15的附近将高压部分12与低压部分11有效地分隔开。虽然为了例示的目的,图1及图2显示隔板13延伸远超过可转动表面15的周缘26a,但在多数实际应用中,隔板13将较佳地具有与可转动表面15的直径的尺寸大致相同或稍大于它的尺寸,使得隔板13延伸稍微超过可转动表面15的周缘26a。此外,在穿过隔板13的气体流路14的附近,可转动表面15较佳地将具有足够的结构刚性和完整性来将高压部分12与低压部分11有效地分隔开而不会有实质的变形或损伤。

55.气体流路14延伸穿过隔板13并提供使气体流动于低压部分11和高压部分12之间的路径。气体流路14可包含在隔板13上的一个或多个开孔22、一个或多个管子或导管、和/或使气体可以在被局限的路径中从一个点流动至另一个点的任何其它结构或组合、或这些的任何组合。气体流路14较佳地被放置且建构成使得气体分子从低压部分11经由气体流路14流至高压部分12并撞击到可转动表面15上。如图1-图2所示的示例性实施例所见,气体流路14可包含进入到高压部分12的开孔22,其与可转动表面15的中心部分23相邻。中心部分23包括中心开孔24,它和下文中进一步详细描述的驱动器16的驱动轴25一起界定可转动表面15的转动轴线。在隔板13上的开孔22可以但不必然具有中心点或轴线,其与可转动表面15的转动轴线同轴。在隔板13上的开孔22亦可被设置成偏离中心开孔24、中心部分23、和/或可转动表面15的转动轴线以朝向可转动表面15的外周边26偏离选定的径向距离。气体流路14亦可包含多个间隔开的开孔22,其被散布或分散于隔板13上。多个开孔22可包括被设置成与中心部分23、中心开孔24、和/或可转动表面15的转动轴线相邻的开孔、和/或一个或多个开孔,其被设置在离可转动表面15的转动轴线朝向可转动表面15的外周边26的相同径向距离或多个不同的径向距离处。

56.穿过隔板13进入高压部分12的气体流路14和/或一个或多个开孔22可以但不必然具有实质垂直于可转动表面15的转动平面的轴线,这将于下文中进一步说明。气体流路14和/或一个或多个开孔22亦可具有相对于可转动表面15的转动平面呈一个或多个角度的相同的或不同的轴线。一个或多个角度可以是相对于可转动表面15的转动平面的一个或多个

锐角且朝向可转动表面15的外周边26向外倾斜或延伸。

57.可从上面的描述被理解的是,气体流路14和这些开孔22可相对于可转动表面15的转动平面被安排,用以对进入高压部分12的气体分子的至少一部分施加至少一些程度的方向性偏动,使得这些气体分子至少多少更加倾向于在转动轴线和周边26之间的一个或多个被选定位置(例如,以较高的切线速度转动的位置)撞击到可转动表面15上并且至少多少更加倾向于以相对于转动平面朝向可转动表面15的周边26倾斜的多个角度撞击到可转动表面15上。这些配置因而可对真空泵10的效率有正面的贡献。

58.类似于低压部分11,高压部分12可包含部分被圈围/部分开放的或开放的区域或空间27。高压部分12可具有任何所想要的几何形状。例如,高压部分12可以是圆柱形、立方体形、矩形、圆锥形、截头圆锥形或任何其它所想要的几何形状。

59.而且,例如,高压部分12可包含具有多个开孔28的壳体、室、或其它围体的被圈围的内部空间27。如上文中提到的,壳体或室以及内部空间27可具有任何所想要的几何形状及构造。这些开孔28的一者或多者可包含和高压部分12气体连通的气体出口。气体出口亦可被耦合至另一室、气体导管、或外部周围环境或与之气体连通。高压部分12亦可包括没有被壳体、室或除了隔板13以外的其它结构圈围起来的开放区域或空间27,如上所述,隔板13将高压部分12与低压部分11分隔开。开放区域或空间27可以是外部周围环境。在例子中,如图2中的箭头所标示的从可转动表面15的外周边26切线地向外流的撞击的气体分子的流动可被想象成包含气体出口。

60.描述于本文中的示例性实施例的独特的特征是,不需要一个密封件或多个密封件来防止气体分子从高压部分12经由气体流路14回漏至低压部分11且较佳地没有密封件为了此目的而被使用。其原因将可从下面的额外说明变得明显。因为没有使用回漏密封件,所以描述于本文中的真空泵10的示例性实施例可用较少的活动部件、较少需要检查、维护、修理或替换的部件、以及较低的公差来建造。因此,真空泵10的示例性实施例建造、组装、及操作花费比传统的真空泵少且更加可靠。

61.可转动表面15包括具有可转动的第一表面15a的第一侧、具有与可转动的第一表面15a相反的可转动的第二表面15b的第二侧、及在第一表面15a和第二表面15b之间环绕可转动表面15的周边26的周缘26a延伸。可转动表面15较佳地被设置在高压部分12的区域或空间27内,与隔板13和穿过隔板13的气体流路14和开孔22紧邻。更具体地,可转动表面15较佳地被设置有第一表面15a,其面向并紧邻暴露至高压部分12的隔板13的表面13a以及在隔板13内的气体流路14及开孔22。较佳地,但不必然在所有实施例中都如此,可转动表面15被设置成使得第一表面15a实质平行于隔板13暴露至高压部分12的表面13a且实质垂直于隔板13中的气体流路14和/或开孔22的轴线或与之成被选定的角度。可转动表面15的第一表面15a和隔板13暴露至高压部分12的表面13a被小的空间或间隙29隔开,使得经由这些开孔22进入高压部分22的气体分子的很大一部分极可能撞击到第一表面15a上。因为将从下面的进一步描述中变得明显的原因,空间或间隙29较佳地在约0.5mm至约100mm的范围内,以便于真空泵10用许多气体以及最小的目标压力值来操作。

62.在一些示例性实施例中,譬如图1-图8中所示的实施例,可转动表面15是实质平的,第一表面15a是实质平的、第二表面15b是实质平的,且第一表面15a和第二表面15b实质平行且共同延伸,并在环绕可转动表面15的周边26延伸的周缘26a处终止。周缘26a可以但

不必然实质垂直于第一实质平的表面15a和第二实质平的表面15b。第一表面15a和第二表面15a较佳地相当平滑,不必然达到微观级别,但至少是眼睛和触摸级别。第一表面15a和第二表面15a的平滑度有助于限制当可转动表面15转动时在其上的拖曳力并对真空泵的有效率操作给出正面的贡献。

63.可转动表面15的中心开孔24延伸在第一实质平的表面15a和第二实质平的表面15b之间并穿过它们。中心开孔24被设计为接受将可转动表面15转动地耦合至驱动器16的驱动器16的驱动轴25,这在下文中被进一步描述。中心开孔24和驱动轴25一起界定可转动表面15的转动轴线。

64.在实质平的可转动表面15的示例性实施例中,可转动表面15包含实质圆形的盘15,其被最佳地显示在图1-图8、图12a-图12c、及图12g-图12j中。盘15可以是实心的、部分实心/部分中空、或中空的。在此示例性实施例中,第一实质平的表面15a和第二实质平的表面15b可以各自从盘15的中心开孔24实质连续地延伸至周缘26a。盘15较佳地将尽可能地薄但不减损它在操作期间的完整性,用以将其重量最小化。为了相同的原因,许多槽口30或其它开孔可延伸穿过盘15的本体在第一实质平的表面15a和第二实质平的表面15b之间,如图12g-图12j中所见。具有实质连续的表面的可转动表面15的实质圆形的盘实施例特别适合使用在图1-图4所示的真空泵10的示例性实施例及类似的实施例中,其中可转动表面15的结构的整体或其一部分提供真空泵10的高压部分12和低压部分11之间的分隔。

65.在如上文所述的实质平的可转动表面15的另一示例性实施例中,可转动表面15包含实质圆的面环,其被最佳地示于图12d-图12f及图12k-图12n中。环可以是实心的、部分实心/部分中空、或中空的且较佳地将尽可能地薄但不减损它在操作期间的完整性,用以将其重量最小化。

66.在此示例性实施例中,环的外周边26是实质圆形的。第一实质平的表面15a包含第一实质平的周边表面部分31且第二实质平的表面15b包含第二实质平的周边表面部分32。第一周边表面部分31和第二周边表面部分32实质平行且共同延伸(co-extensive)。第一周边表面部分31和第二周边表面部分32的每一者实质连续地环绕环的外周边26延伸并在环的外周缘26a处终止。外周缘26a可以但不必然实质垂直于第一周边表面部分31和第二周边表面部分32。第一周边表面部分31和第二周边表面部分32各自从外周缘26a径向朝内地延伸一段选定的距离并在内周缘33处终止。

67.环具有中心轮毂部分34,其包含中心开孔24。中心开孔24延伸穿过中心轮毂部分34且如上文所述地被设计为接受驱动器16的驱动轴25。中心开孔24和驱动轴25一起界定环的转动轴线。多个径向地间隔开的轮辐35径向朝外地延伸在中心轮毂部分34和第一周边表面部分31和第二周边表面部分32的内周缘33之间并将第一周边表面部分31和第二周边表面部分32坚固地连接至中心轮毂部分34。虽然这些轮辐35被显示为直线地延伸且具有直角形的边缘,但本领域技术人员将可了解的是,这些轮辐35可具有包括弯曲的、倾斜的、蜿蜒的形状在内的形状、以及与提供坚固的连接相一致的其它形状,且可具有用于美学流线的其它边缘形状,譬如圆角化或斜角化的形状。

68.介于外周缘26a和内周缘33之间的距离包含第一周边表面部分31和第二周边表面部分32的宽度。介于中心开孔24和外周缘26a之间的距离包含环的宽度(半径)。本领域技术人员将可理解的是,环的宽度的选择存在着折衷。较小的环宽度在较高的压力值处有较小

的拖曳力。然而,较大的环宽度在低压力值处提供更多用于有相对较长的平均自由路径的分子的撞击的表面积。类似的情况适用于介于可转动表面15和隔板13之间的间隙29的尺寸相关于平均自由路径和压力,即较大的间隙适合用于相对较高的压力状态(regime),而在较低压力状态下,需要相对小的间隙来限制具有相对高的平均自由路径数值以及高的速度的气体分子的回漏(leak-back)。因为那些可从下面额外的描述中变得明显的原因和那些与用于气体分子的撞击的表面积有关的原因,第一周边表面部分31和第二周边表面部分32的宽度较佳地是在环15的半径的宽度的约0.05至0.5倍的范围内。此范围允许真空泵10与许多不同的气体和最小目标压力值一起使用。对于约0.5atm的目标最小压力而言,宽度可以是半径的宽度的约0.05至约0.2倍。对于约10-4

atm的目标最小压力而言,宽度可以是半径的宽度的约0.1至约0.3倍。对于约10-6

atm的目标最小压力而言,宽度可以是半径的宽度的约0.3倍以上。

69.和可转动表面15的示例性盘实施例一样,图12d-图12f的可转动表面15的示例性环实施例的元件较佳地将尽可能地薄但不减损环15在操作期间的结构完整性用以将重量最小化。此外,环包含被中心轮毂部分34、第一周边表面部分31和第二周边表面部分32的内周缘33、和相邻的轮辐35所包围或圈围的内部36。内部36没有物质且包含开放空间,这进一步降低环15的重量。因为有开放空间的关系,可转动表面15的环实施例特别适合使用在图5-图10所示的真空泵10的示例性实施例以及类似的实施例中,其中在相反的第一周边表面部分31和第二周边表面部分32(相当于可转动表面15的第一表面15a和第二表面15b)上的压力可大致相等。换言之,环实施例最适合使用在不用或不需要用包含环的结构来提供真空泵10的高压部分12与低压部分11之间的分隔的实施例中。

70.不论可转动表面15的形式为何,将重量尽可能地最小化是较佳的,用以改善真空泵10的操作效率。将可从下面的描述中了解的是,气体分子可撞击于其上的可转动表面15的表面积的量和表面积相对于这些撞击的气体分子的最可能速度的切线速度的组合决定了真空泵10可将低压部分11内的气体压力从初始或环境值降低至目标最小压力值的速率和效率。在不实质减少用于撞击的表面积的情况下将可转动表面15的重量最小化可使驱动器16更快地且更有效率地转动可转动表面15,特别是在较高的气体压力时,并且能够以更快的切线速度转动可转动表面15,这两者使真空泵10能够更有效率地且快速地达到目标最小压力值。

71.在图9-图10中可见到的可转动表面15的又另示例性实施例中,可转动表面15可在中心开孔24和外周缘26a之间具有不均一的厚度尺寸梯度。厚度尺寸可连续地或不连续地改变。在一个版本中,厚度尺寸可实质连续地改变,使得第一表面15a、第一周边表面部分31、第二表面15b、第二周边表面部分32、或它们的任何组合在它们从中心部分23、中心开孔24、和/或中心轮毂部分34朝向外周边26延伸时具有斜度。斜度较佳地但不必然是实质连续的且是线性的。不均一的厚度梯度有助于在减低接近外周边26的重量及拖曳力(可转动表面在外周边处意在以超音速范围内的极高速率的切线速度转动)的同时仍能维持可转动表面15在靠近其转动轴线处的强度和刚性。

72.可转动表面15可在或接近中心开孔24处具有最大的厚度尺寸,其在或接近周缘26a处减小至最小厚度尺寸。藉由此构造,随着第一表面15a及第二表面15b从中心开孔24成角度地朝向周缘26a向外倾斜,它们彼此将保持几乎平行但不完全平行。而且,在此构造中,

当可转动表面15相关于隔板13被置于高压部分12中时,气体流路14、上文所述的开孔22、第一表面15a将几乎平行但不完全平行于隔板13被暴露至高压部分12的表面13a延伸。

73.将可转动表面15建构成中空或部分中空可去掉额外的重量。可转动表面15的每个实施例,如圆盘及环实施例,可用此方式来建造。用来建造可转动表面15的材料可被选择,用以维持可转动表面15的结构完整性、强度、和刚度。亦可采取额外的手段来确保结构完整性、强度、和刚度。内部支撑件可被提供在第一表面15a及第二表面15b之间和/或第一周边表面部分31和第二周边表面部分32之间的中空空间内,且可内部地延伸在第一表面15a及第二表面15b和/或第一周边表面部分31和第二周边表面部分32之间以提供支撑并协助维持可转动表面15的刚性。如果这些轮辐35亦是中空或部分中空的话,则内部支撑件亦可被设置在这些轮辐35的内部。这些内部支撑件可包含例如一个或多个不连续的结构(譬如,柱子或短柱)和/或一个或多个连续的结构(譬如,短的圆周地延伸的圆柱、或短的径向地延伸的鳍片或壁)。如果中空的或部分中空的可转动表面15的厚度尺寸是实质均一的(如同可转动表面15如上文所述的是实质平的时候一样)的话,则这些内部支撑件亦可以是实质均一的尺寸。如果可转动表面15的厚度尺寸是变动的(如同可转动表面15如上文所述的是倾斜的时候)的话,则这些内部支撑件将相应地具有变动的或倾斜的尺寸。

74.应指出的是,虽然上文中所描述的可转动表面15的数个示例性实施例具有实质圆形的外周边26,但如果想要的话亦可使用其它外周边形状。

75.可转动表面15可被建造成单个一体结构或是构件的复合物或组合物。可转动表面15可使用适合的机械加工、模制、固态打印或其它技术来建造。较佳的是,可转动表面15可用重量轻、坚硬、有相对高的张力和断裂强度、且对于热应力有高抵抗性的材料来建造。这些特性对于可转动表面15来说是较佳的,用以承受当可转动表面15以上文所述的极高的转动速率以及切线速度转动时所产生的很大的力和热且不受损伤。许多使用在极高转动速度的机具中的材料和建造都是适合的。例如,许多目前使用在极高转动速度的涡轮机以及一些现有的真空泵(譬如,涡流分子离泵)中的许多材料都是适合的。适合的材料包括但不局限于各种钛合金、镁合金、铝合金、碳纤维及碳纤维复合物、玻璃纤维和玻璃纤维复合物、石墨碳、及它们的各种复合物及组合物。

76.此外,较佳的是,会造成或会受到震动的可转动表面15(及真空泵10的其它构件)应被精确地平衡或被适当地抑制,用以将会在可转动表面以本文中所描述的极高的转动速度的速率转动时所产生的震动以及震动的效应最小化。已使用在现有极高转动速度的机具中,譬如高转动速度涡轮机、硬盘机、计算机数位控制(cnc)切割机、及一些现有的真空泵(譬如,涡流分子离泵)中的精确平衡及震动抑制元件和技术都可为了目的而被适用。

77.可转动表面15被设计成可在转动平面上转动以及绕着转动轴线转动。因此,可转动表面15的第一表面15a和第二表面15b被设计成可在转动平面上转动以及绕着转动轴线转动。较佳地但非必要地,转动平面实质垂直于转动轴线。在图1-图2中所示且在上文中描述的示例性实施例中,可转动表面15及更具体地可转动表面15的第一表面15a较佳地被放置在高压部分12中,其邻近、紧邻、并面向隔板暴露至高压部分12的表面13a以及隔板13内的开孔22。在此位置,可转动表面15的转动平面及更具体地第一表面15a实质平行于隔板13的表面13a且实质垂直于气体流路14和/或这些开孔22的轴线(或与之成一个或多个被选定的角度)。

78.一般而言,当可转动表面15的第一表面15a转动于转动平面内时,在第一表面15a上的每一个点或位置具有切线速度以及与之相关联的离心力。当经由隔板13的这些开孔22进入到高压部分12的气体分子撞击到第一表面15a上的不同点或位置时,与这些点或位置相关联的切线速度及离心力被传递至这些撞击的气体分子。如果切线速度及离心力够大的话,则它们可克服这些撞击的分子的方向性力(directional force),将这些撞击的分子重新导向朝向第一表面15a的周边26,并最终以可转动表面15的方向和速度的被反射的入射速度以及切线速度的矢量组合将这些撞击分子从周边26向外地射入到高压部分12内,这些分子在高压部分中最终被导向朝向气体出口。如果足够数量的撞击分子以够快的速率从周边26被向外地射出的话,则从低压部分11到高压部分12的净向外的气体分子流如图2、图4-图8及其它图中的箭头所示地被产生。向外的气体分子流至少部分地被与可转动表面15的第一表面15a相邻的隔板13的表面13a引导。

79.为了要在大的压力条件范围内以够快的速率重新引导足够体积的撞击的分子来产生实质的净向外的气体流,本案发明人发现了以本技术领域中的参与者到目前未止未能想到的极高的转动速度及切线速度的速率来转动可转动表面15及更具体地转动第一表面15a。更具体地,本案发明人发现以转动速度的速率来转动可转动表面15及更明确地第一表面15a,其中转动速度的速率足以将相关联的切线速度(它是撞击到可转动表面15及更明确地第一表面15a上的气体分子的最可能速度的数倍)施加到可转动表面15及更明确地第一表面15a的至少一部分。再更具体地,本案发明人发现以转动速度来转动可转动表面15及更明确地第一表面15a,使得可转动表面15及更明确地第一表面15a的至少一部分以切线速度转动,切线速度较佳地是在被撞击的气体分子的最可能速度(根据用于撞击的气体分子的麦斯威尔-波兹曼速度分布(maxwell-boltzmann velocity distribution))的约1-6倍的范围内。用1atm 20℃的空气分子来作为真空泵10将要使用的示例的代表气体,最可能速度是约410m/sec,且在1atm及20℃的干燥空气中的音速是约343m/sec。这相当于基本上是超音速且在音速的约1.2至7.2倍(约1.2马赫至7.2马赫)的范围内的切线速度的范围。藉由用转动于较佳的切线速度范围内的可转动表面15的至少一部分来操作,真空泵10的示例性实施例可与各种不同的气体一起且在很大的压力及温度范围内提供绝佳的抽泵结果,而无需使用多个泵或抽泵阶段。

80.本案发明人进一步发现的是,当可转动表面15及更明确地第一表面15a被以足够的转动速度转动而产生在所想要的较佳范围内的切线速度值时,可转动表面15及更明确地第一表面15a以足够的速度施加足够的向外的切线动量至足够数量的撞击气体分子,用以建立从低压部分11进入到高压部分12来自可转动表面15及更明确地第一表面15a的周边26的足够的净向外的气体流的速率及体积,且无需使用密封件来防止气体回漏至低压部分11。此外,离开低压部分11进入高压部分12并撞击到第一表面5a上的撞击的气体分子以实质超过在低压部分11内的气体分子可被回返的较低速的分子注满的速率的速率和体积从第一表面15a被向外射出。因此,当如本文所述地来建造及操作真空泵10的示例性实施例时,真空泵10的示例性实施例能够快速地且有效率地将低压部分11内的压力从初始或环境压力降低或下降至目标最小压力值。

81.本案发明人亦发现,当如本文所述地来建造及操作真空泵10的示例性实施例时,真空泵10的示例性实施例可藉由使用单一泵及在单一抽泵阶段中能够快速地且有效率地

将低压部分11内的压力从初始或环境压力降低至在宽广的范围内的目标最小压力值,无需如同传统的真空泵般地典型需要使用多个不同的泵和/或多个抽泵阶段。例如,本案发明人发现,如本文所述地加以建造及操作的真空泵10的示例性实施例对于一般的粗真空应用而言,能够在单一阶段使用同一泵将低压部分11内的压力快速地且有效率地从约1atm的初始或环境压力降低至0.5atm的目标最小压力值,且甚至降至中-高真空范围(如,10-4

至10-6

atm)。又再者,且如上文所述,本案发明人发现当真空泵10的示例性实施例如本文所述地被建造及操作时,真空泵10的示例性实施例可以在不使用密封件来防止气体经由气体流路14从高压部分12回漏至低压部分11的情况下将低压部分11内的压力降低至被标示的目标最小压力数值范围。

82.将被理解的是,描述于本文中的示例性实施例的独特的特征是可转动表面15且更具体地可转动表面的第一表面15a及第二表面15b是实质平滑的且较佳地是没有向外延伸的桨叶、叶片、动叶轮或其它突出物或特征构造。此外,可转动表面15本身并没有被配置或建构成桨叶或动叶轮(其就像是在传统的涡流分子真空泵或其它传统的真空泵中可找到的有角度的或弯曲的桨叶组一样)。这些桨叶和/或叶片是拖曳力的主要来源(尤其是在较高的气体压力)而且是为何需要使用具有不同类型的泵的多个抽泵阶段来将压力从约大气环境压力或初始压力抽泵降低至高度至中度真空范围(如,10-4

至10-6

atm或更低)内的目标最小压力值的主要原因。

83.描述于本文中的真空泵10的示例性实施例与传统的涡流分子泵之间的本质差异在于,在后者中,桨叶或叶片组被刻意地转动通过气体以主动地接触气体分子并物理地将气体分子推到这些桨叶或叶片的前方,且实际上以一角度被安排用以增加接触的截面积以主动地冲击更多分子。这些气体分子从位于一高度/层的一组桨叶或叶片被连续地推至位于另一高度/层的一组桨叶或叶片,每一组连续的桨叶或叶片组被安排在不同的角度用以更高的速度转动并在多高度/层中将气体压缩至更高的压力。这些有角度的桨叶于一个方向上推进分子的作用力亦产生反方向上的反作用力,且反作用力施加抵抗这些桨叶或叶片转动的负荷,尤其是在较高压力操作时。此配置亦会受到重大的拖曳效应,尤其是在高初始压力或环境压力。因此,这些泵并不适合或并不能单独地或没有使用多个抽泵阶段(例如,前级管线泵及预抽泵(backing pump))地从较高的压力(譬如,大气压)抽泵降低至近真空压力水平(如,10-4

至10-6

atm)。相反地,示例性实施例的可转动表面15并没有被安排成有角度或以其它方式被安排成在其转动时主动地接触气体分子。相反地,示例性实施例的可转动表面15以它被气体分子撞击于其上的被动方式来操作。它并没有产生这些有角度的桨叶所会产生的作用力与反作用力或抵抗转动的负荷。此外,可转动表面15是否被气体分子撞击于其上取决于气体分子速度分布的自然(随机)方向,而不取决于可转动表面15相对于气体分子的转动方向或角度。又再者,示例性实施例的可转动表面15以一种将拖曳力最小化而不是将其最大化的方式被安排。

84.与传统机械式泵设计(如,分子拖曳泵、涡流分子泵、叶片泵、干式泵、螺旋泵、鲁式鼓风机、活塞及隔膜泵,所有这些泵都被设计成具有主动拖曳及推送分子的构件)相反地,本发明藉由将所有转动构件(如,可转动表面15(可转动盘或有轮辐的环))建造成具有空气动力流线型的轮廓以及将拖曳力最小来与传统泵相反。本发明与传统泵的本质差异在于,运动表面(如,可转动表面15)被动地等待被随机的自由运动的分子撞击并在冲击时将它们

射出去。对于每一撞击冲击而言,分子与可转动表面15的表面15a或15b的数个离得很近的表面界定的(closely-spaced surface-bounded)固体原子碰撞并经历在原子单层级别的回跳反应(recoil reaction)。在冲击时,这些表面原子将它们的转动速度传递给向外的分子。在给定的压力下,撞击到可转动表面15上的分子总数是表面撞击率与这些物理表面15a、15b的投影的表面积(projected surface area)的乘积且与表面运动或不动无关。另一方面,即使是在大气压(am)下,例如,空气分子的平均自由路径为6.58x10-6

cm,它比可转动表面15的表面15a、15b上的原子间的固体晶格间距(solid lattice spacing)(其约为0.2nm)大了两个数量级(orders of magnitude)。因此,撞击的分子实质上“看见”的投影的表面积是相同的,其与表面15a、15b的拓朴巨观上是否粗糙或微观上是否平滑是无关的。每一撞击分子(从与表面15a或15b冲击的点)接受切线移动速度(其为分子的最可能速度的1至6倍),切线移动速度被添加至原本的速度或从原本的速度被减掉并且改变撞击分子的方向。所得到的撞击分子的向外的角度是相对于可转动表面15的转动平面的掠射角度(grazing angle)且撞击分子的方向是在与表面的转动速度相切的方向。因此,当没有突出物或其它向外延伸的特征构造的实质平的表面(如,可转动表面15的表面15a、15b)在相对于转动轴线实质垂直的转动平面内转动时,撞击分子根据它们本身的随机方向而只撞击在表面的投影的物理表面积上。然而,当转动表面具有不垂直于转动平面和转动轴线的角度、或具有突出物或从转动平面向外延伸出的其它特征构造(如,涡轮的有角度的桨叶)时,某些分子将根据分子运动的随机方向自然地撞击到这些桨叶的投影的物理表面积上,但此外许多不是运动在自然地撞击到投影的表面积上的方向上的分子亦在扫掠而过的这些有角度的桨叶转动并拦截其它非撞击分子的运动路径时被这些有角度的桨叶主动地冲击。因此,相比于相同的总物理面积的可转动表面15的表面15a、15b的非有角度的实质平的物理表面积,会有更多数量的分子会被有角度的涡轮桨叶冲击。其结果为,相比于在实质垂直于转动轴线的平面内的实质平的、非有角度的且无特征构造的表面上转动,任何转动的突出的或有角度的表面、桨叶、动叶轮及叶片将遭遇更多的冲击、更多动量传递至分子、因而具有更大的拖曳力及更多能量消耗。因此,实质平的且无特征构造的转动表面(譬如,可转动表面15的表面15a、15b)本质上遭遇到较小的拖曳力。因而,本发明的一部分的特点在于,在最佳化从撞击的转动的表面积向外射出的分子数量的同时,为了所想要的抽泵速度且在驱动器所能提供的功率和扭力内,将用于撞击的表面积遭遇的拖曳力最小化。

85.驱动器16可包含驱动马达37和驱动轴25。驱动马达37操作用以转动地驱动驱动轴25。驱动马达37和驱动轴25可被安排成使得驱动马达37直接或间接转动地驱动驱动轴25。驱动马达37可被设置在真空泵10的高压部分12的区域或空间27内或被设置在高压部分12的外面。驱动马达37可使用适当的安装件及连接器而被可拆卸地或永久地安装至真空泵10的构件(譬如,基座17)或安装至与真空泵10分开或在真空泵10的外面的表面或结构上。适当的电线、冷却给送及回送管线或导管等等38可被直接或间接地连接至驱动器16。如果驱动器16是被内围体51(其在下文中被描述)部分地或完全地圈围在高压部分11的区域或空间27内的话,则电线或其它给送管线38可通过一个或多个被适当地真空密封的给送穿孔或通路被给送穿过内围体51的壁或多个壁52。类似地,如果驱动器被设置在高压部分12的外面但驱动轴25延伸至位于高压部分12内的内围体51中的话,则驱动轴25可通过被适当地密封的轴承或类此者穿过内围体51的壁52。

86.在驱动马达37直接驱动驱动轴25的配置中,驱动轴25可包含驱动马达37的转子或可被直接耦合至转子。在此配置中,驱动轴25从驱动马达37向外延伸且可相对于驱动马达37转动。在驱动马达37间接驱动驱动轴25的配置中,一组或一系列的齿轮、皮带、滑轮或其它设备可被使用在驱动马达37和驱动轴25之间,用以将驱动马达37的转子的转动运动传递至驱动轴25。驱动轴25可被耦合至真空泵10且藉由适合的轴承或类似物相对于真空泵10可转动地支撑。

87.驱动器16及更明确地驱动马达37经由可转动的驱动轴25和耦合件40被可转动地耦合至可转动表面15。驱动轴25被接受在可转动表面15的中心开孔24内。如上文所述,中心开孔24和驱动轴25一起界定可转动表面15的转动轴线。亦如上文所述,驱动轴25较佳地但非必然地被耦合至可转动表面15,使得可转动表面15的转动平面实质垂直于转动轴线。驱动轴25在中心开孔24藉由耦合件40较佳地被可拆卸地但不动地耦合至可转动表面15,使得驱动轴25的转动被传递至可转动表面15且可转动表面15与驱动轴25一起转动。耦合件40可以是任何适合的高转动速度耦合件。耦合件40可包含可挠曲的或刚硬的耦合件且可包含阻震元件。耦合件40可以是分开的构件或可以是可转动表面15的一部分或驱动轴25的一部分。较佳地,在描述于本文中的至少转动速度值的范围和压力值的范围内,耦合件40强壮到足以承受会随着驱动轴25施加转动运动至可转动表面15而升高的扭力值且不会打滑或损伤。在示例性实施例中,耦合件40可包含一个或多个螺帽且驱动轴25可以有螺纹,使得耦合件和驱动轴可螺纹啮合。耦合件40亦较佳地作为实质不透气的阻障物,使得没有气体可从高压部分12通过它或经由它回漏至低压部分11。

88.驱动马达37可以是能够在足以造成可转动表面15的至少一部分以切线速度(其在撞击于可转动表面15上的气体分子的最可能速度的约1至6倍的范围内)转动的转动速度范围内转动可转动表面15的任何类型的驱动马达。如上文中简短地提到且在下文中更详细地说明地,根据将被抽泵的气体,这相当于在音速的约1.2至约7.2倍(约1.2马赫至7.2马赫)的超音速范围内的切线速度。驱动马达37可包含适合的电动马达驱动器,譬如ac、dc、或感应马达、或适合的磁式驱动器。例如,驱动马达37可适当地包含和用作为计算机数位控制的(cnc)机器中的心轴马达的高转动速度且高扭力马达具有相同类型的驱动马达、或和传统高转动速度涡流分子真空泵中所使用的类型相同的驱动马达。市面上有各种速率(其包括2.2kw,24000rpm;9.5kw,24000rpm;13.5kw,18000rpm;20kw,24000rpm;及37kw,20000rpm)且适合在描述于本文中的转动速度和切线速度的范围内驱动可转动的铝、碳纤维、及其它具有12、24、36、47英寸直径和甚至更大直径的其它材料的盘的cnc心轴驱动马达。

89.如上文所述,驱动马达37可以但不必然能够以足以产生在上述的较佳范围内的切线速度的转动速度来直接驱动驱动轴25。传统的齿轮、滑轮或类似物可被使用在驱动马达37和驱动轴25之间,用以如所需地提高驱动轴25的转动速度以达到在较佳的范围内的切线速度。亦被想要的是,驱动马达37可以是离轴的(off-axis)且不是用中心驱动轴25而是用靠近、邻近或在内周缘33或外周缘26a或在第一表面15a及第二表面15b上方或下方或可转动表面15的第一周边表面31和第二周边表面32的驱动件通过适当的转动传动机构耦合件来驱动可转动表面15。亦被预期到的是,可转动表面15可被建造成磁浮环且是驱动马达37构件的一部分。

90.在进一步说明之前,应指出且将被理解的是,真空泵10的示例性实施例可在实质

不考虑方位下被建造、安装及操作且这适用描述于本文中的所有示例性实施例。因此,例如,示于图1-图10中的实施例是被显示在“直立的”或“竖直的”方位,其中低压部分11位于高压部分12的垂直上方且隔板13和可转动表面15侧向地延伸在低压部分11的下方。然而,真空泵10可以“侧向”或“横向”方位来定向,其中低压部分11和高压部分12并排地设置且隔板13和可转动表面15邻近低压部分11竖直地延伸、或以“竖直翻转(flipped vertical)”方位来定向,其中高压部分12在低压部分11的竖直上方且隔板13和可转动表面15侧向地延伸在高压部分12下方、或以这些方位之间的任何其它方位来定向。被进一步理解的是,当气体入口和出口被包括时,它们亦可被设置在不同的位置且具有不同的方位。

91.如上文所述,可转动表面15适于可在转动平面内转动且绕着转动轴线转动,其中可转动表面15的至少一部分较佳地可以撞击于可转动表面15上的气体分子的最可能速度的约1至6倍范围内的极高速率的切线速度转动。用于此的基础在下文中被更详细地说明。

92.气体分子的最可能速度可从麦斯威尔-波兹曼分布函数被推导出来且被如下地表示:

[0093][0094]

其中,m是分子质量,m=m/n

av

且n

av

是亚佛加厥数(avogadro’s number),m是每莫耳的分子质量的莫耳质量,k是波兹曼常数且t是温度。

[0095]

最可能速度代表麦斯威尔-波兹曼分布曲线的峰值且显示出在给定的体积中的气体分子总数的最大数量的分子最可能具有速度vm。例如,在1atm及20℃下,vm在干燥空气中是410m/sec且在氮气(n2)中是417m/sec。相反地,音速在1atm及20℃的干燥空气中是约343m/sec。因此,vm在1atm及20℃的干燥空气中是音速的约1.2倍或马赫1.2。换言之,在这些条件下,最可能速度vm在干燥空气或氮气中是超音速。

[0096]

应指出的是,最可能速度vm只取决于t/m。因此,不同的气体分子或不同质量m的分子的混合物在相同的温度下将具有不同的最可能速度vm。而且,当有统计上够多的分子时,速度与分子的数量n、体积大小v及分子体积密度n无关,其中n=n/v。

[0097]

在给定压力(p)下,给定空间体积内的气体分子亦表现出多个碰撞之间的平均自由路径(λ)或平均距离。压力p和平均自由路径λ成反比且pλ=c*,其中c*代表分子截面和质量特征的气体分子特性参数且与温度相关。用于不同气体的c*的数值可从不同的来源获得,其包括由leybold vacuum公司出版的fundamentals of vacuum technology。如前述参考资料的表iii所记载,可与真空泵10的示例性实施例一起使用的各种气体的c*在20℃的数值如下所列:

[0098]

表1

[0099][0100][0101]

习知的理想气体等式为:

[0102][0103]

其中n是在体积v内的总分子数量n的颗粒密度。

[0104]

对于体积的表面而言,这些气体分子亦表现出表面撞击率(za),其显示出每秒撞击在表面的单位面积(cm2)上的分子数量。撞击率za亦可由先前的参考资料的等式来给出:

[0105][0106]

同样地,根据下面所表示的关系,体积碰撞率(zv)(即,每秒在单位体积(cm3)内气体分子与其它气体分子的碰撞频率)随着压力p2而改变:

[0107][0108]

应指出的是,前面等式3及4的解答(即,za=2.85x10

20 p及zv=8.6x10

22 p2)只适用于20℃且以mbar为单位所测得的p的空气分子,其它气体分子及其它条件将产生不同的答案。

[0109]

由以上所述可知,很明显,当在给定的空间体积内的气体分子(如,空气分子)的数

量减少且压力p相应地降低时,剩余空气分子的平均自由路径λ会增加且表面撞击率za以及体积碰撞率zv会降低。虽然平均自由路径λ、表面撞击率za以及体积碰撞率zv会不同于空气且在相同的压力值会较大或较小,但相同的关系亦可以相同的方式适用于其它气体。如表1所示,通常较大的气体分子(如,氯(cl2))在相同的压力值范围内在相同的温度下将成正比地表现出较低的平均自由路径λ的数值(如,在10-3

mba的氯气的数值约为3.05cm,对比在10-3

mba的空气的数值约为6.67cm,而较小的气体分子(如氦(he))则成比例地表现出较高的平均路径的数值(如,在10-3

mba约为18cm)。

[0110]

在给定的温度及压力条件下,在给定的空间体积内的气体分子随机运动于所有方向且具有不同的速度(v)。麦斯威尔-波兹曼分布函数可被用来决定在此等条件下气体分子的速度速度(v)的分布。麦斯威尔-波兹曼分布函数可被表示的一种方式可从donald l turcotte,addison-wesley,1963出版的由john f lee;francis weston sears所著的大学教科书statistical thermodynamics中找到且如下表示:

[0111][0112]

其中x=v/vm是速度比且vm是最可能速度,n是在给定的体积内的分子总数量,及n0→

x

是具有速度从0到v的分子的数量。erf(x)是x的误差函数。且等式(5)的互补等式为:

[0113][0114]

其中n

x

→

∞

是具有速度从v到∞的分子的数量。

[0115]

由以上所述可知,很明显的是,当在给定体积内的分子以速度(v)从体积被连续地射出时,则只有在体积外面具有速度v

→

∞的那些分子有机会回到体积内。因此,最终可保持在体积内部的分子的数量如等式(6)所示地是速度v

→

∞的回返分子的数量。

[0116]

在给定的体积内,可归因于给定的分子数n(其小于体积被的全部的分子数量)的压力部分与给定的分子数量n与分子的总数量的比率成正比。因此,给定体积内的数量的分子n的压力和给定的分子数量与体积内的分子的总数量的比率成正比。例如,假设n个分子在1atm的给定体积内,则可归因于体积内的所有分子的压力由比率n/n=1来表示,因此所有分子所施加的压力的比率为1,或最初压力1atm。类似地,归因于具有速度0

→

v的分子的比率的压力是:

[0117][0118]

且归因于具有速度v

→

∞的分子的比率的压力是:

[0119][0120]

因为归因于分子的数量n的给定的体积内的压力是和给定的分子数量与体积内的分子的总数量的比率成正比,所以等式7和8亦代表给定体积内分别归因于具有速度0

→

v以及速度v

→

∞的分子的部分压力。v=0及x=0的例子说明在体积内具有所有速度的所有分子。在此特别的例子中,分子相对于所有分子的比率是1且在体积内的压力是1atm的最初压力。类似地,等式5-8代表只取决于x=v/vm的比例的数值,其中v代表分子速度且vm代表最可能速度。此外,比例x只取决于通过vm被包含在比例x中的气体分子质量及温度。对于任何气体而言,在任何一般的温度范围内,且具有相同的速度比x,等式5-8的结果在用于理想气体

和麦斯威尔-波兹曼分布函数的所有假设内是通用的(universal)。根据等式5-8,表2显示出在给定的体积内理论上可达成的用于各种x的比例及分子速度v=xvm的最低残留压力。

[0121]

表2

[0122][0123]

等式1-8是从麦斯威尔-波兹曼分布模型推导出来的,它是根据大数量的取样分子的统计模型。等式1-8因而对于极大范围的分子和压力都是有效的,这包括关于真空泵10的这些示例性实施例预计要使用的整个实际范围内的分子和压力在内。

[0124]

特别关注真空泵10的这些示例性实施例的可转动表面15,假设可转动表面15的周边形状是圆的,在可转动表面15的第一表面15a上的每一点或区域的切线速度v

t

用下面的等式来表示:

[0125]vt

=2πrω

[0126]

其中r是离可转动表面的转动轴线的距离及ω是可转动表面在转动轴线的转动速度。相关地,在每一点,切线或离心力(f)是用下面的等式来表示:

[0127][0128]

其中m是在点处的质量且r及v

t

如上所述。

[0129]

从上文可知,很明显的是,在第一表面15a的周边26处,距离r等于圆的半径且切线速度v

t

是给定的转动速度ω的最大值。相反地,在转动轴线处,切线速度v

t

是最小值。介于至两个极端值之间,第一表面15a上的每一点的切线速度v

t

随着距离r的逐渐增加的改变而线性地提高。

[0130]

同样明显的是,对于给定的转动速度ω,第一表面15a上的每一点具有离心力f,它

与切线速度v

t

和离转动轴线的距离r有关。和切线速度v

t

一样,离心力f亦随着离转动轴线的距离而加大、在周边26处是其最大值且在转动轴线处是其最小值。也很明显的是,利用可转动表面15所达到的切线速度v

t

和离心力f的范围和最大值可通过调整离转动轴线的距离r的数值(如,可转动表面15的半径)或可转动表面15被转动的转动速度ω、或这两者的组合来加以调整。

[0131]

为了描述的目的,继续用空气来作为例子且现在关注真空泵10的这些示例性实施例的操作,在约1atm的初始或环境压力下,经由气体流路14和开孔22离开低压部分11的空气分子以随机的角度和速度分布撞击到可转动表面15的第一表面15a上。这些撞击的空气分子的最可能速度约马赫1.2(即,音速的1.2倍)。

[0132]

这些示例性实施例的可转动表面15具有半径r且较佳地以转动速度ω转动,使得可转动表面15的第一表面15a的至少一部分具有切线速度vt,它在这些撞击分子的最可能速度的约1至6倍的范围内。在此例子中,范围对应于约马赫1.2至马赫7.2(即,约1.2至7.2倍的音速(约412至2470m/s))的切线速度v

t

的范围。

[0133]

然而,应理解的是,对于将用真空泵10的这些示例性实施例来抽泵的每种单一气体而言,可转动表面15不必转动且甚至不必能够用在最可能速度的约1至6倍的整个较佳范围内的切线速度v

t

转动。相反地,最可能速度的1至6倍的较佳范围代表切线速度v

t

的范围,真空泵10的这些示例性实施例可藉此范围而利用具有大范围的分子质量和最可能速度的许多气体来达成范围从约0.5atm到中-高真空范围(如,10-4

至10-6

atm)或甚至更低的目标最小压力数值。

[0134]

例如,在空气的特别例子中,给定约1atm的初始或环境压力和想要达到的约0.5atm的目标最小压力,可利用低至约1.1倍的最可能速度的v

t

(即,约451m/sec)获得绝佳的抽泵性能。中-高真空范围(如,10-4至10-6

atm)内的低目标最小压力可类似地用在约3.3至4倍的最可能速度范围内的v

t

(即,约1353至1640m/sec)快速且有效率地获得。当然,更高的v

t

是较佳的,用以补偿在可转动表面15从外周边26往内以及在靠近转动轴线的中心部分的较低的切线速度,特别是在这些分子的平均自由路径较大且许多分子可能不会撞击在可转动表面15的周缘26上的较低的压力时。

[0135]

如之前提到的,在较佳范围内的切线速度v

t

可利用可转动表面15的半径r(或直径d)及转动速度ω的不同组合来达成。通常,具有较小的直径d的数值的可转动表面15可利用较高数值的转动速度ω转动来达成在较佳范围内的切线速度v

t

,且具有较大的直径d的数值的可转动表面15可利用较低数值的转动速度ω转动来达成在较佳范围内的切线速度v

t

。可预期的是,具有较大的直径d的可转动表面15对于驱动器16要产生较高数值的转动速度ω以达到较佳范围的切线速度v

t

的要求较小。因此,真空泵10的示例性实施例可藉由使用较大直径的可转动表面15而被放大,用以产生比传统真空泵被放大所能达到的抽泵速度更大的抽泵速度。下面的表3显示出可转动表面15的直径d和转动速度ω的许多可能的组合中的一些组合,其可为在20℃温度条件下的许多气体(其包括空气、氮气、氯气、和氦气)产生在较佳范围内的切线速度v

t

。

[0136]

表3

[0137][0138]

从表3及表1的最后一栏很明显的看出,具有较小质量的分子(譬如,惰性气体的氦和氖的分子以及氢气的分子)具有比氮气长2至3倍的平均自由路径λ。此外,氖和氢气的最可能速度vm分别比氮气的vm大1.2倍及3.7倍,且其它较重的气体的最可能速度vm甚至是更大。较长的λ和较高的vm这两者加重了(compound)抽泵速度的效率以及传统机械式泵所能达到的终极压力的恶化。这是因为传统机械式泵取决于限制回漏路径以维持其抽泵降压机制的压力差。因为轻质量气体分子具有长的平均自由路径λ和高的vm速度,所以轻质量气体分子本质上更可能回漏而造成真空损失。传统上,轻质量气体分子使用低温泵(cryopumps)及反应性溅镀泵(reactive sputtering pumps)来抽泵,否则真空系统必须满足油蒸汽污染的后果(如果油封泵被使用的话)。即使是放大版本的传统机械式泵也不能克服轻质量气体分子的特性的固有本质。相反地,目前的示例性实施例的放大版本可被用来将具有长的平均自由路径和高速度的分子的气体机械性地抽泵降压。这些示例性实施例可通过较大的直径d、较高的转动速度ω、和/或用于可转动表面15的环/盘的半径的较宽的宽度(至将于下文中被描述)、和/或较小的空间间隙29的组合而被放大(scaled-up)以符合较佳的最可能速度vm的1至6倍的要求,用以将撞击提高数倍以及分辨出分子经由间隙回漏的机会。

[0139]

可以预期的是,根据真空泵10的示例性实施例的特别应用的特定需求,相较于传统真空泵的转动桨页或叶片组的直径,可转动表面15的直径可以相当大。然而,将被理解的是,相较于传统泵,描述于本文中的可转动表面15的独特配置可使真空泵10的示例性实施例被建造成具有比传统真空泵低很多的轮廓。此外,描述于本文中的真空泵10的示例性实施例可以横跨比传统的真空泵更宽的压力范围内操作,因此,描述于本文中的包含单一抽泵阶段的单一真空泵10可被用来取代多个传统真空泵及抽泵阶段并达成可相比拟的或甚

至更好的抽泵结果。

[0140]

将可被进一步理解的是,可转动表面15不必在从初始或环境压力到目标最小压力的整个压力范围内都以相同的转动速度ω转动。例如,只要可转动表面15维持足以使第一表面15a的至少一部分具有描述于本文中的较佳范围内的切线速度v

t

的转动速度ω,则当压力在初始或环境压力或接近压力时可转动表面15可以转动速度ω转动,且当压力朝向目标最小压力下降时,可转动表面15可以另一较高的转动速度δω转动。因此,当压力相对高时,可转动表面15可以转动速度ω转动用以产生较接近较佳的v

t

范围的下端的第一切线速度v

t

且气体分子施加较大的拖曳力于可转动表面15上,以及当压力相对低时,可转动表面15可以第二转动速度δω转动用以产生较接近较佳的范围的上端的第二切线速度v

t

且残留的气体分子施加较小的拖曳力于可转动表面15上。此操作可以比持续地用单一转动速度来转动可转动表面15更有效率。可转动表面15亦可在气体被抽泵出去时在一范围的压力数值内用多个不同的转动速度v

t

来转动且转动速度可在不连续的步骤内被改变或如果想要的话可被连续地改变。

[0141]

亦将被理解的是,可转动表面15的第一表面15a的整个表面积不必以在较佳的1至6倍的最可能速度范围内切线速度v

t

转动。相反地,绝佳的抽泵性能可以利用只有该表面的一部分在较佳的切线速度v

t

范围内转动来达成。例如,在可转动表面15的示例性盘实施例的例子中,该部分可以只包含外周边26、或外周边26和从外周缘26a向内延伸的第一表面15a的第一周边表面部分31的所有或部分表面积、或外周边26和从外周缘26a向内延伸并包括第一表面15a的整个表面积的第一表面15a的任何部分。在可转动表面15的示例性环实施例的例子中,该部分可以只包含外周边26、或外周边26和从外周缘26a向内延伸并包括第一周边表面部分31的整个表面积的第一表面15a的第一周边表面部分31的表面积的一部分。将被理解的是,以较佳范围内的切线速度v

t

转动的表面积愈大,则每单位时间可被抽泵出去的撞击气体分子的数量和体积就愈大,因此真空泵10的示例性实施例可更快速且更有效率地将低压部分11内的压力从初始或环境压力降低至被选定的目标最小压力。

[0142]

具体地关于可转动表面15的示例性环实施例,第一周边表面部分31的较佳的宽度范围可被表示成和可转动表面15的宽度相关,其中可转动表面15的宽度相当于从转动轴线到外周缘26a的距离且第一周边表面部分31的宽度相当于在外周缘26a和内周缘33之间的距离,如图11和图12d中所见。在可转动表面15是实质圆形的例子中,可转动表面15的宽度相当于其半径r。第一周边表面部分31的宽度较佳地在可转动表面15的半径的约0.05至0.5倍的范围内但是可以延伸至整个半径。换言之,第一周边表面部分31的宽度较佳地在可转动表面15的半径的宽度的约5~50%至约100%的范围内。

[0143]

藉由第一表面15a以切线速度v

t

的被描述的较佳范围转动,以入射角和速度v撞击到第一表面15a上的分子首先接受到在与入射角的前进方向相同的方向上镜面反射角改变分量,例如,相对于法线的307=270+37度的顺时钟入射角单独靠着其本身将具有的53=90-37度的反射角。速度矢量v藉由全镜面反射而翻转其方向的角度且现在被标记为速度矢量v’。然后,速度矢量v’使用矢量相加三角结合(v

t

+v’)被垂直地添加至切线速度v

t

。对于可转动表面15的v

t

大于vm而言,具有任何入射速度v(与v的最出初始大小和方向无关)的所有撞击分子在这些分子撞击到可转动表面15上一次或多次之后最终将被重新定向且以大于v

t

的大小的速度从可转动表面15的外周边26向外射出至高压部分12。留在低压部分11内且

没有被抽泵出去的分子是具有大于v

t

的速度v的分子,其从高压部分12回漏并回返至低压部分11。表1显示这些高速度的分子(例如,v是vm的4倍和更高的分子)的比例是低于5x10-7

,其相当于低压部分11被可被达到的理论上的最低压力。

[0144]

因此,当可转动表面15以被描述的较佳范围内的切线速度v

t

转动时,从低压部分11离开并撞击到可转动表面15的第一表面15a上的气体分子以实质大于高速气体分子可回漏并注满低压部分11内的成果空间(resulting void)的速率和体积从可转动表面15的周边26向外射出。因此,低压部分11内的压力被快速地且有效率地降低。切线速度v

t

超过撞击分子的最可能速度vm的倍数愈高且以切线速度v

t

转动的可转动表面15的第一表面15a的表面积愈大,则撞击分子被向外定向的数量和体积就愈大,且低压部分11内的压力就愈快被降低至目标最小值。

[0145]

因为可转动表面15的第一表面15a施加至这些撞击分子的向外的方向动量是很大的以及因为撞击分子向外流动的净流率实质超过气体分子能够经由气体流路14回漏并回返低压部分11填满成果空间的流率,所以不需要密封件来防止气体分子经由气体流路14从高压部分12回漏至低压部分11。即使是一些气体分子能够回漏,但相较于向外流的分子的数量和体积,其比例是很小的,即使是没有密封件,真空泵10的持续操作将低压部分11内的分子数量逐渐地减少直到达到目标最小压力(例如,10-6

)为止。

[0146]

当低压部分11内的压力持续下降时,空气分子的平均自由路径持续增加且空气分子撞击到可转动表面15的第一表面15a上的比率持续地增加。如上所述,在20℃的空气分子的平均自由路径从在1atm下的约6.58x10-6

cm增加至在0.5atm下的约13.2x10-6

cm、在10-4

atm下的约6.58x10-2

cm、及在10-6

atm下的约6.58cm。其它气体分子的平均自由路径随着压力的降低而类似地增加,有的比空气大一些,有的则比空气小一些。

[0147]

介于可转动表面15的第一表面15a和隔板13的表面13a之间暴露至高压部分12的间隙或空间29作用如同用于气体分子从可转动表面15的周边26向外流动的导管一般。较佳的是,间隙29的尺寸是小的,用以将可能从高压部分12经由及靠近间隙29回流至低压区域11的高速度分子最小化并予以区分(discriminate)。与此同时,将间隙29的尺寸作得太小会有限制气体分子的净向外流动的倾向,因而降低抽泵效率。

[0148]

此外,间隙29的尺寸对于真空泵10的示例性实施例可实际上达成的最低的目标最小压力有影响。当低压部分11内的气体压力下降时,气体分子的平均自由路径λ增加,分子在可转动表面15的第一表面15a上的撞击率降低、且抽泵效率降低。然而,在周缘26a附近从高压部分12回漏的具有较短的平均自由路径的任何较慢速度的分子在这些分子能够更深地渗透到低压部分11内之前会因为多次撞击至第一表面15a上而被再次射出去。这些较慢的回返分子的再次射出保持/保护在低压的低压部分。如果驱动器16具有在压力下降时进一步提高可转动表面15的转动速度的能力的话,则即使是在压力持续下降时,抽泵效率可被保持在一个程度。然而,在达到驱动器16可产生的最大转动速度的某个点且压力因长的平均自由路径和低的气体分子到第一表面15a上的撞击率的结合而下降至一个点时,可转动表面15不再能够用足以实质地克服气体分子从高压部分12经由间隙29和气体流路14回漏至低压部分11的速率和体积将撞击的气体分子向外射出去。换言之,真空泵10不再能够在高压部分12和低压部分11之间产生足够的压力差来实质地防止气体的回漏。这个点相当于真空泵10实际上能够达到的最低的目标最小压力值。有鉴于以上所述的妥协和如之前描

述的,空间或间隙29较佳地具有在约0.5mm至约100mm的范围内的尺寸,这能够使真空泵10的示例性实施例用各种气体来操作并达到低至中-高真空范围(如,10-4

至10-6

atm)的最小目标压力值,以及在高至超高真空范围内的甚至更低的压路,这取决于所使用的特别构造、尺寸、和操作参数。

[0149]

另一项考量是,藉由可被预期的间隙29的小的尺寸,沿着隔板13的表面13a的气体分子的黏性会产生抵抗可转动表面15的转动的拖曳力。这是因为隔板13的表面13a是不动的。因此,邻近不动的表面13a的气体分子遭遇到流动的阻力(即,黏性)。所导致的拖曳力(resulting drag)和速度的梯度成正比且其在可转动表面15的第一表面15a与隔板13的表面13a之间的距离最小处的数值最大。此阻力经由不动的表面13a和第一表面15a之间的气体分子被传送至可转动表面15并表现为抵抗可转动表面15的转动的拖曳力。为了对抗此效应,可转动表面15非必要地可被提供有薄的圆筒41,其如图12o-图12p所示地延伸在周缘26a周围。

[0150]

圆筒41包含圆筒壁42和圆筒缘43。圆筒壁42环绕可转动表面15的周缘26a延伸并在实质垂直于第一表面15a和第二表面15b的方向上从可转动表面15向外延伸。圆筒壁42可以从第一表面15a和相反的第二表面15b的一者或两者向外延伸,无论哪个紧邻不动的表面且受到黏性诱发的拖曳力,不论不动的表面是否包含隔板13、壳体、室、或其它围体的内表面、或这两者。当可转动表面15如上所述地被设置成邻近和紧邻隔板13时,圆筒缘43比可转动的第一表面15a更紧邻隔板13的不动的表面13a。面向不动的表面13a并与之紧邻的圆筒缘43的表面积占第一表面15a的表面积的极小的比例并且相比于第一表面15a因而遭遇很小比例的来自与不动的表面13a相邻的气体分子的拖曳力。如果可转动表面15被设置成使得第一表面15a和/或第二表面15b紧邻壳体、室、或其它围体45的不动的内表面(譬如,示于图3-10中且被描述于下文中的示例性实施例)的话,则相同的情况将会适用。

[0151]

为了防止从可转动表面15的周边26向外射出的气体分子被圆筒壁42挡住,斜坡(slop)、斜面(incline)、或坡道(ramp)44可被提供并从圆筒壁42朝向可转动表面15的转动轴线向内地延伸。斜坡、斜面或坡道44可以但不必然从圆筒缘43向内延伸。此外,斜坡、斜面或坡道44可从圆筒壁42延伸至可转动表面15的第一表面15a及第二表面15b的一者或两者,这取决于可转动表面15相对于真空泵10的内部不动的表面的方位和位置。当这些撞击气体分子被可转动表面15朝外地朝向周边26重新导向时,它们与坡道44相碰撞并从周边26被向外地偏向,离开第一表面15a和/或第二表面15b,并以大致对应于斜坡、斜面或坡道44的角度的角度越过圆筒缘43。

[0152]

真空泵10的替代的示例性实施例及数个变化例被示于图3-图10中。除了被不同地描述于下文中及被不同地例示之外,替代的示例性实施例包含和图1-图2的示例性实施例实质相同的可转动表面15和驱动器16。真空泵10的替代的示例性实施例包含外壳体、室、或其它围体45(“外围体”),其具有实质不透气且界定内部空间47的壁46。内部空间47可被外围体45部分地圈围起来。在一些构造中,外围体45的壁46可以是截头式的并终止于可转动表面15a的周缘26a或稍微超过周缘26a,使得内部空间47只包含低压部分11。在其它构造中,壁46可延伸超过周缘26a一段距离且内部空间47可包含至少一些高压部分12。在例子中,内部空间47可部分开放至周围环境且部分被外围体45圈围。外围体45和壁46可用适当的强健的材料来建造(譬如,金属或碳复合物)。在替代的示例性实施例中,不像图1-图2的

示例性实施例,在内部空间47内没有隔板13。相反地,可转动表面15被安排且被放置在内部空间47中,用来将内部空间47分隔成低压部分11和高压部分12。壁46具有内表面46a并环绕可转动表面15的周边26延伸,其中,至少一部分的内表面46a邻近且紧邻可转动表面15的周缘26a。周缘26a和内表面46a被小的间隙或空间29分开。

[0153]

内部空间47被壁46和可转动表面15的第一表面15a界定的部分(间隙或空间29除外)包含低压部分11。内部空间47位于与可转动表面15相反的一侧的部分包含高压部分12。因此,可转动表面15的第一表面15a面向并暴露至低压部分11且可转动表面15的第二表面15b面向并暴露至低压部分12。

[0154]

高压部分12可用和参考图1-图2的示例性实施例描述的方式相同的方式开放或部分开放至周围环境。高压部分12亦可以至少部分地被圈围在被外围体45所界定的内部空间47中和/或可实质地被封闭以与周围环境隔离,但与高压部分12气体连通的一个或多个气体出口除外。

[0155]

在可转动表面15的周缘26a和壁46的内表面46a之间的小的间隙或空间29包含导管,用来使气体分子以和参考图1-图2的示例性实施例描述的方式相同的方式从低压部分11向外流动至高压部分12。气体分子从可转动表面15的周边26向外的流动因而至少部分地被壁46的不动的内表面46a引导。低压部分11和高压部分12经由间隙或空间29直接气体连通。然而,为了和参考图1-图2的示例性实施例描述的原因相同的原因,在低压部分11和高压部分12之间并不需要密封件来防止气体从高压部分12回漏至低压部分11且较佳的是为了目的而不使用密封件。

[0156]

外围体45可具有任何所想要的几何形状,包括图3-图10中所示的圆锥形。实例包括圆顶形、圆筒形、矩形或方形、或其它任何适合的形状。不论外围体45和内部空间47的内部或外部形状为何,较佳的是壁46的内表面46a与可转动表面15的周缘26a相邻的至少一部分以一角度向外延伸并远离可转动表面15的周边26,以使从周边26被向外射出的气体分子偏转并在图4-图8及其它图所示的箭头方向上将其引导远离可转动表面15并进入到高压部分12。较佳的是,为此目的,内表面46a与可转动表面15的周缘26a相邻的部分具有一相对于可转动表面15的第一表面15a和第二表面15b在约10度至80度范围之间的角度。在壁46的内表面46a和可转动表面15的第一表面15a和第二表面15b之间的角度关系藉由把从可转动表面15的周边26向外射出的撞击的气体分子引导远离在可转动表面15的周缘26a和壁46的内表面46a之间的小的间隙或空间29而亦有减小速度梯度的功能,并因而甚至在大气压力亦能够降低可转动表面15上起因于和不动的内表面46a相邻的气体分子的黏性的拖曳力。

[0157]

在示于图6的变化例中,各种物件48可被放置在内部空间47的低压部分11内。物件48可包括但不局限于仪器、计量表、反应器、或其它真空构件、以及将被降压的物件。这些物件48可被永久地或暂时地设置在低压部分11内且例如可被安装、固定、或附装至壁46的内表面46a。某种程度而言,物件48需要电线49或类似物,电线可经由被适当地密封的穿孔或通路而穿过壁46。

[0158]

在图7-图10所示的另一变化例中,外围体45可具有一个或多个与低压部分11气体连通的气体入口21及开孔20。这些气体入口21中的一者或多者可具有用气体管线或导管50耦接的连接器(譬如,凸缘49),来使低压部分11与另一壳体或室或甚至是外部的周围环境形成气体连通。

[0159]

示于图3-图10中的替代的实施例主要是用和参考图1-图2的示例性实施例描述的方式相同的方式操作并达成实质相同的效果。此外,和这些示例性实施例之间共享的许多元件有关的所有特征(包括描述于上文中的所有较佳的尺寸和操作数值范围)都是相同的。

[0160]

藉由被描述的替代的示例性实施例的配置,可转动表面15的第一表面15a被低压部分11内的气体分子撞击于其上且气体分子以和之前参考图1-图2的示例性实施例描述的方式相同的方式从可转动表面15的外周边26向外射出去且被引导至高压部分12内。此外,可转动表面15的第二表面15b被高压部分12内的气体分子撞击于其上。

[0161]

因为是可转动表面15而非不动的部分或其它结构将低压部分11和高压部分12隔开或分开(图3-图4中所示的小的间隙29除外),所以当低压部分11内的压力下降时,在暴露至高压部分12的可转动表面15的第二侧及表面15b和暴露至低压部分11的可转动表面15的第一侧及表面15a之间的压力差会增加。当真空泵10的替代的示例性实施例被用来达成在中-高真空范围(如,10-4

至10-6

atm)内的目标最小压力时,第一侧和第二侧之间的最大压力差可达到许多数量级。

[0162]

这些大的压力差的数量级可潜在地造成可转动表面15暂时的或永久的变形(如,卷曲或弯曲),或甚至永久性损伤的结果,尤其是如果可转动表面15如较佳地被建造成极薄及重量轻的话。此外,当可转动表面15转动时,暴露至高压部分12的第二表面15b被高压部分12内的气体分子撞击于其上。此撞击造成抵抗可转动表面15的转动的额外拖曳力的所不想要的来源且会降低抽泵效率。

[0163]

为了要降低这些效应,根据另一变化例,额外的围体51可被设置在高压部分12内环绕可转动表面15的第二表面15b,如图5-图10所示。额外的围体51包括具有内表面52a和外表面52b的壁52。壁52是用不透气的材料建造且被作成用来界定带有开孔54的内部空间53的形状。额外的围体51具有在内表面和外表面52a、52b之间环绕开孔54延伸的边缘55。额外的围体51被设置在高压部分12内,使得额外的围体51的内部空间53圈围出高压部分12内的空间或区域,其与可转动表面15的第二表面15b相邻且第二表面15b暴露至区域。额外的围体51亦被设置成使得开孔54被设置成邻近第二表面15b且环绕开孔54的边缘55与第二表面15b被小的间隙或空间56隔开。间隙或空间56较佳地具有比介于可转动表面15的周缘26a和外围体45的壁46的内表面46a之间的间隙29稍微小一点的尺寸。开孔54较佳地具有和第二表面15b实质相同的周边形状(如,圆形)及比第二表面15b的外周边尺寸稍微小一些的外周边尺寸(如,直径),使得可转动表面15的周缘26a和第二表面15b的紧接在周缘26a的内缘的一小部分维持暴露至在额外的围体51外面的高压部分12。

[0164]

藉由额外的围体51如所描述地相对于可转动表面15的第二表面15b配置,内围体51的内部空间53界定出邻近第二表面15b的低压的空间或区域。这是因为当可转动表面15以至少外周边26具有在被描述的较佳范围内的切线速度v

t

来转动时,撞击到第二表面15b上的气体分子被快速地从第二表面15b的周边26向外射出于图5-10的箭头所示的方向上而通过介于第二表面15b和额外的围体51的边缘55之间的小的间隙56。这些分子以实质大于这些分子可被通过间隙56回漏的分子取代的速度和体积被向外射出,因此在内围体51的内部空间53内的压力以和低压部分11内的压力相同的方式降低。在与第二表面15b邻近且第二表面15b所暴露的空间或区域内的压力降低实质地降低了可转动表面15的第一表面15a和第二表面15b之间在从初始或环境压力至想要的目标最小压力的实质整个压力范围的压

力差。在邻近第二表面15b内的空间或区域中的压力降低亦实质地降低了来自撞击到第二表面15b上的气体分子的抵抗可转动表面15的转动的拖曳力。

[0165]

如上文中参考外围体45所显示的,额外的围体51亦可被建造成各种形状。在较佳的实施例中,外围体将被建造成圆锥形且额外的围体51将被建造成倒圆锥形,如图6-图10所示。藉此构造,外围体45的壁46的内表面46a环绕可转动表面15的周缘46a从中心顶点或截头顶点57以斜度向外延伸并超过周缘46a,且额外的围体51的壁52从中心顶点或截头顶点58以朝向外围体45的斜的内表面46a的斜度向外延伸并在邻近可转动表面15的第二表面15b的额外的围体51的开孔54的边缘55处终止。在较佳的配置中,外围体45的斜的内表面46a和额外的围体51的壁52的角度或斜度相对于可转动表面15的第一表面15a和第二表面15b是不对称的。在较佳的配置中,介于额外的围体51的边缘55和可转动表面15的第二表面15b之间的间隙56稍微小于介于可转动表面15的第一表面15a的周缘26a和外围体45的壁46的内表面46a之间的间隙29。

[0166]

在较佳的配置中,气体分子从可转动表面15的第一表面15a和第二表面15b向外的流动可藉由将诸流动分开至少一些程度使得它们不会相互干扰来加以善,相互干扰会堵塞气体的净向外流动并降低抽泵效率。当压力朝向所想要的目标最小压力被降低时,间隙尺寸上的差异会造成小的压力差留在可转动表面15的第一表面15a和第二表面15b之间。然而,差小到不会有可转动表面15变形的风险。

[0167]

在示于图9-图10的另一变化例中,额外的围体51和外围体45可被连接在框架59内。框架59对于周围环境可以是开放的或是部分开放。框架59可包含单一连续的周边件60或是多个不连续的间隔开的周边件60及多个交叉件61。这些周边件60和交叉件61可被安排成形成框架59,其具有实质圆形、方形、矩形、多边形、不规则几何形状、或所想要的任何其它形状的周边足迹(footprint)。这些周边件60和交叉件61可用坚硬的材料(譬如,金属)来建造,且可被互连以形成实质坚硬的框架59。这些交叉件61可被安排成与将外围体45和包含驱动器16的内围体51以及可转动表面15与这些周边件60在多个位置互连以产生单一的单元。单一的单元可以是可携带的、或可被永久地或暂时地固定至安装基座17的位置或较大的结构(譬如,设施的楼地板或墙壁)的表面。

[0168]

如果驱动马达37被围在内围体51内的话,则电线和冷却给送及回返线路38可通过被适当地密封的真空给送穿孔或通路经由内围体51的壁52被送至驱动马达37。如果驱动马达37被设置在内围体51的外面的话,则驱动轴25可通过适当密封的轴承或类此者穿过内围体51的壁52。

[0169]

另一变化例被示于图12k-图12n中。在此变化例中,多个可转动表面15被安排成间隔开且实质平行的实质堆叠式的构造。将多个可转动表面15安排成堆叠是提供用于被抽泵的气体分子的撞击的额外的表面积的一种方式。

[0170]

这些多个可转动表面15可如图12k-图12n所示地相互连接以形成单个一体的结构(unitary structure)或可以是分开的结构。当被建构成一体的结构时,这些多个可转动表面15可被一个或多个互连桥接件62相互连接。互连桥接件或多个互连桥接件62可延伸在堆叠内的可转动表面15的相邻的表面之间。相邻的表面可包含气体分子将撞击于其上的堆叠中相邻的可转动表面15的第一表面15a和第二表面15b,且可包括相邻的可转动表面15的相邻的第一周边表面部分31和第二周边表面部分32。在可转动表面15的示例性环实施例中,

这些相邻的表面亦可包括延伸在中心轮毂部分34和第一周边表面部分31及第二周边表面部分32之间的轮辐35的相邻表面。互连桥接件或诸互连桥接件62可以但不必然延伸在实质垂直于相邻的表面的平面的相邻的表面之间。

[0171]

在示于图12k-图12n的变化例中,多个圆柱或柱子形式的多个分开且不连续的互连桥接件62可延伸在这些被堆叠的可转动表面15的相邻的表面之间。这些互连桥接件62可在环绕这些被堆叠的可转动表面15的中心开孔24的多个位置处间隔开且在中心开孔24后这些可转动表面15的周缘26a之间(包括介于这些可转动表面15的示例性环实施例中的轮辐35的相邻的表面之间)的不同的径向朝外的距离处。

[0172]

在示于图12m-图12n的变化例中,互连桥接件62可包含单体结构(monolithic structure),譬如具有壁的圆筒,该壁延伸在被堆叠的可转动表面15的相邻的表面之间。圆筒壁可圆周地环绕中心部分23和/或中心轮毂部分34延伸且可被设置介于中心开孔24和可转动表面15的周缘26a之间在从可转动表面15的中心开孔24径向地相隔开的位置。如果为了支撑而被需要或想要的话,则额外的圆筒亦可被使用,其包括被设置在相邻的可转动表面15的外周缘26a或邻近外周缘处的圆筒。这些圆筒可以但不必然是彼此和/或和这些被堆叠的可转动表面15同心或相同尺寸。单体形式的互连桥接件62的形状不一定要是圆柱形,而是可具有其它几何形状。在不连续的形式和单体形式这两者的互连桥接件62的例子中,这些互连桥接件62的数量和位置较佳地被配置成可在一体的结构以描述于本文中的较佳的超音速范围内的转动及切线速度来转动时维持这些被堆叠的可转动表面15的一体的结构的平衡。

[0173]

堆叠的每一可转动表面15可具有相同的构造或可具有不同的构造。例如,堆叠的一个可转动表面15可根据描述于上文中的示例性盘实施例来建构,而堆叠的另一个可转动表面15可根据描述于上文中的示例性环实施例来建构。这些可转动表面15的不同构造可以所想要的配置和顺序被交互混合在堆叠中。在示例性的配置中,被建构成环的可转动表面15与被建构成盘的可转动表面15相交叠。此外,堆叠的每一可转动表面15可具有相同的形状和尺寸或不同的可转动表面15可具有不同的形状和/或不同的尺寸。

[0174]

堆叠的每一可转动表面15被如上文所描述的耦合件40连接至驱动器16的驱动轴25。堆叠的多个可转动表面15可用一个或多个共享的耦合件40一起被连接至驱动轴25,如图12k-图12n所示。或者,堆叠的一个或多个可转动表面15可藉由一个或多个分开的个别的耦合件40而被单独地连接至驱动轴25。

[0175]

此外,堆叠的所有这些可转动表面15可被驱动轴25一起转动且堆叠的一个或多个个别的可转动表面15可如所想要的被个别地且选择性地转动。例如,一个或多个可转动表面15的每一者可被适于被远端控制的耦合件40个别地连接至驱动轴。例如,耦合件40可包含离合器,其适合被连杆组或其它机构远端地控制,用以选择性地且个别地将每一可转动表面15连接至驱动轴25。藉此构造,堆叠的一个或多个可转动表面15可被选择性地在不同的时间转动,用以达到所想要的抽泵特性,例如提高效率或提高流率及体积。另一个例子是,真空泵10的示例性实施例可被控制以选取一个或多个可转动表面15来当在低压部分11内的压力是初始压力或环境压力或接近压力时以描述于本文中的较佳范围内的切线速度v

t

转动,且当压力下降时选择一个或多个额外的或不同的可转动表面15以较佳的范围内的相同或不同的切线速度v

t

转动以改变这些抽泵特性。例如,当压力下降时,额外的或不同的

可转动表面15将被选择性地转动以增加用于气体分子撞击的表面积,用以尝试维持实质均一的流率和体积。

[0176]

在一实施例中,一种用于抽泵气体的真空泵包括:外围体,其是不透气或实质不透气的,其中外围体界定带有内表面的内部空间;在内部空间中的可转动表面,其中可转动表面具有第一表面、和第一表面相反的第二表面、及介于第一表面和第二表面之间的周缘,且其中第一表面和第二表面是实质平的;其中可转动表面被安排成将内部空间分隔成低压部分和高压部分,第一表面面向低压部分且第二表面面向高压部分;其中内表面在内部空间的低压部分内环绕可转动表面的周缘向外倾斜;其中可转动表面的周缘和外围体的内表面界定第一间隙,其中在真空泵抽泵气体时,气体可以经由第一间隙从低压部分流至高压部分,其中,没有密封件来防止气体经由第一间隙从高压部分回漏至低压部分,其中第一间隙具有第一尺寸,及其中第一尺寸相关于在低压部分内在预定的目标最小压力的气体的平均自由路径的长度而被选择,使得在真空泵抽泵气体时,经由第一间隙从高压部分到低压部分的气体回漏在低压部分内的压力达到目标最小压力之前都不会防止从低压部分到高压部分的气体净流出;驱动器,被连接或耦合至可转动表面,其中驱动器是可操作的,以在低压部分内的从约1atm的初始压力到目标最小压力的压力范围内,利用具有在气体的分子的最可能速度的约1至6倍的范围内的切线速度的、可转动表面的至少一部分来转动可转动表面,用以造成气体的分子从可转动表面的周缘向外流经间隙,用以在单一抽泵阶段内将低压部分内的压力降低至预定的目标最小压力,其中目标最小压力至少是低至约10-4

atm;在高压部分内的第二围体,其中第二围体是实质不透气的、界定带有邻近可转动表面的第二表面的开孔的第二内部空间、且具有向外朝向在高压部分内的可转动表面的周缘倾斜的表面;其中,可转动表面的周缘和第二围体的表面界定具有第二尺寸的第二间隙,其中第二内部空间和高压部分经由第二间隙气体连通;其中,第二间隙的第二尺寸被选择成小于第一间隙的第一尺寸,用以在真空泵抽泵气体时,降低在可转动表面的第一表面和可转动表面的第二表面之间的压力差。

[0177]

在许多实施例中,关于真空泵,目标最小压力是在约10-4

至10-6

atm的范围内。外围体包括一与低压部分气体连通的入口和一与高压部分气体连通的出口。第一间隙的第一尺寸是在约0.5mm至约100mm的范围内。可转动表面包括圆形的或实质圆形的环,该环具有中心开孔、介于中心开孔和周缘之间的半径尺寸、内部开放部分和具有在半径尺寸的约0.05倍至小于0.5倍的范围内的尺寸的周边表面部分。数个实质平行的平的可转动表面被安排成堆叠式的构造。驱动器是可操作的,以利用具有切线速度的、可转动表面的至少一部分来转动可转动表面,切线速度在低压部分内的压力大约是初始压力时具有第一速度值,且在低压部分内的压力朝向目标最小压力被降低时具有一个或多个逐渐地大于第一速度值的第二速度值。

[0178]

在一实施例中,一种用于抽泵气体的真空泵包括:外围体,其是实质不透气的,其中外围体界定带有内表面的内部空间;在内部空间中的可转动表面,其中可转动表面具有第一表面、和第一表面相反的第二表面、及介于第一表面和第二表面之间的周缘,且其中第一表面和第二表面是实质平的;其中可转动表面被安排成将内部空间分隔成低压部分和高压部分,第一表面面向低压部分且第二表面面向高压部分;其中内表面在内部空间的低压部分内环绕可转动表面的周缘向外倾斜;其中可转动表面的周缘和外围体的内表面界定第

一间隙,其中在真空泵抽泵气体时,气体可以经由第一间隙从低压部分流至高压部分,其中,没有密封件来防止气体经由第一间隙从高压部分回漏至低压部分,其中第一间隙具有第一尺寸,及其中第一尺寸被选择与在低压部分内在预定的目标最小压力的气体的平均自由路径的长度相关,使得在真空泵抽泵气体时,经由第一间隙从高压部分到低压部分的气体回漏在低压部分内的压力达到目标最小压力之前都不会防止从低压部分到高压部分的气体净流出;驱动器,被连接至可转动表面,其中驱动器是可操作的,以在低压部分内的从约1atm的初始压力到目标最小压力的压力范围内,利用具有在气体的分子的最可能速度的约1至6倍的范围内的切线速度的、可转动表面的至少一部分来转动可转动表面,以造成气体的分子从可转动表面的周缘向外流经间隙,用以将低压部分内的压力降低至预定的目标最小压力,其中目标最小压力至少是低至约10-4

atm。

[0179]

在许多实施例中,关于真空泵,目标最小压力是在约10-4

至10-6

atm的范围内。第一间隙的第一尺寸是在约0.5mm至约100mm的范围内。可转动表面包括圆形的环,该环具有中心开孔、介于中心开孔和周缘之间的半径尺寸、内部开放部分、和具有在半径尺寸的约0.05倍至小于0.5倍的范围内的尺寸的周边表面部分。真空泵可包括数个实质平行的平的可转动表面被安排成堆叠式的构造。驱动器是可操作的,以利用具有切线速度的、可转动表面的至少一部分来转动可转动表面,切线速度在低压部分内的压力大约是初始压力时具有第一速度值,且在低压部分内的压力朝向目标最小压力被降低时具有一个或多个逐渐地大于第一速度值的第二速度值。

[0180]

在一实施例中,一种用于抽泵气体的真空泵包括:外围体,其是实质不透气的,其中外围体界定有内表面的内部空间;数个可转动环,其被安排成在内部空间中的堆叠,其中堆叠具有顶环和底环,其中这些数个环的每一环是实质圆形的且具有内部开放部分、转动轴线、周缘、环绕周缘的第一周边表面、和环绕周缘与第一周边表面相反的第二周边表面,其中第一周边表面和第二周边表面是实质平的;其中这些可转动环的堆叠将内部空间分隔成低压部分和高压部分,顶环的第一周边表面面向低压部分且底环的第二周边表面面向高压部分;其中内表面在内部空间的低压部分内环绕这些可转动环的堆叠的这些周缘向外倾斜;其中顶环的周缘和外围体的内表面界定第一间隙,其中在真空泵抽泵气体时,气体可以经由第一间隙从低压部分流至高压部分,其中,没有密封件来防止气体经由第一间隙从高压部分回漏至低压部分,其中第一间隙具有第一尺寸,及其中第一尺寸由低压部分内在预定的目标最小压力的气体的平均自由路径的长度来决定,以在真空泵抽泵气体时防止在低压部分内的压力达到目标最小压力之前从高压部分到低压部分的气体回漏限制从低压部分到高压部分的气体的净流出;驱动器,其被连接至这些可转动环的堆叠,其中当真空泵抽泵气体时驱动器是可操作的,以利用具有在气体的这些分子的最可能速度的约1至6倍的范围内的切线速度的、每一环的第一周边表面和第二周边表面来转动这些可转动环的堆叠,以造成在低压部分内的气体的这些分子经由间隙向外流动以降低低压部分内的压力。

[0181]

在许多实施例中,关于真空泵,目标最小压力至少低至约10-4

atm。当真空泵抽泵气体时,驱动器是可操作的,以在低压部分内的从约1atm的初始压力到目标最小压力的压力范围内,利用具有在气体的这些分子的最可能速度的约1至6倍的范围内的切线速度的、每一环的第一周边表面和第二周边表面来转动这些可转动环的堆叠。目标最小压力在约10-4

至10-6

atm的范围内。

[0182]

当真空泵抽泵气体时,驱动器是可操作的,以在低压部分内的从约1atm的初始压力到目标最小压力的压力范围内,利用具有在气体的这些分子的最可能速度的约1至6倍的范围内的切线速度的、每一环的第一周边表面和第二周边表面来转动这些可转动环的堆叠。当真空泵抽泵气体时,驱动器是可操作的,以利用具有切线速度的、每一环的第一周边表面和第二周边表面来转动这些可转动环的堆叠,切线速度在低压部分内的压力具有预定初始值时具有第一速度值,且在低压部分内的压力朝向目标最小压力被降低时具有一个或多个逐渐地大于第一速度值的第二速度值。

[0183]

具有可超音速转动的无桨叶气体撞击表面的非密封式真空泵及其各式构件和元件的数个特别的示例性实施例的上面描述只为了说明目的而被给出,且不意图且不应被解读为限制或排除其它可能的实施例。此领域普通技术人员将可理解的是,在不偏离本揭露内容或本发明的精神或范围下,许多的修改及变化可被达成和/或取代显示及描述于本文中的特定的示例性实施例、构件及元件,以及显示及描述于本文中的特定的示例性实施例的许多方面可用各种方式组合以达成另外其它的实施例。本发明的范围(即,本技术案的主体,其包括了不论是否在本文中被明确地讨论的实施例的改编或变化)由所附权利要求书来界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1