低压高速杆用组合密封圈和泵送油缸防水密封结构的制作方法

本发明涉及密封结构,具体地,涉及一种低压高速杆用组合密封圈。另外,本发明还涉及一种泵送油缸防水密封结构。

背景技术:

1、泵送油缸为混凝土泵的核心元器件,两支泵送油缸交替往复直线运动,将混凝土通过泵管源源不断的输送至指定位置,混凝土连续输送要求油缸往复速度快。同时为保障输送系统的耐用性,砼缸、砼活塞输送产生的热量需通过水箱冷却降温。实际工作中泵送油缸活塞杆一端浸在高压油中往复运动、另一端浸在低压冷却水中往复运动,冷却水由活塞杆带入油缸将导致液压系统故障,泵送油缸高速低压防水问题一直是泵送油缸的困扰。

2、现有技术中泵送油缸杆密封方案由三部分构成,参见图1,包括杆用支撑元件、杆用高压油封元件和杆用低压水封元件,杆用支撑元件提供泵送油缸活塞杆往复运动支撑,杆用高压油封元件由缓冲圈1a和杆密封2a构成,活塞杆往复运动中对高压油实现密封保障,杆用低压水封元件由防尘圈3a和防水圈4a构成,活塞杆往复运动中防止冷却水由高速运动的活塞杆带入油缸。当前泵送油缸杆密封2a以及防水圈4a均采用唇形密封5a,参见图2,唇形密封5a通过液压力将密封唇口撑开,与活塞杆4紧密贴合,以刮除表面的液体,实现密封功能,出于泵送油缸特点,其油压方向压力较高,水压方向压力非常低,防水侧压力低,唇形密封5a的密封唇口只能依托其本体的材质弹性贴合活塞杆4,刮除杆体表面液休,实现密封功能,但是受本体材料影响,在高速、高温往复滑动磨擦中,密封唇口快速磨损、密封体弹性劣化,密封唇口在得不到压力补偿的情况下,防水圈4a对活塞杆体刮除性能下降,防水密封快速失效,且更换防水圈4a时,需要将泵送油缸的密封壳体整体拆卸,将防水圈4a从活塞杆4的一端取出,拆卸安装不利。

3、因此,本发明提供了一种低压高速杆用密封圈,以缓解或解决上述现有技术存在的问题。

技术实现思路

1、本发明所要解决的技术问题是提供了一种低压高速杆用密封圈,该低压高速杆用密封圈能够在活塞杆高速往复运动中对低压介质进行密封,且密封效果稳定可靠,具有很长的使用寿命。

2、本发明还提供了一种泵送油缸防水密封结构,该泵送油缸防水密封结构的防水密封效果稳定可靠,能够确保泵送油缸在长时间的工作过程中,冷却水不会进入泵送油缸的液压系统,保障输送系统的耐用性。

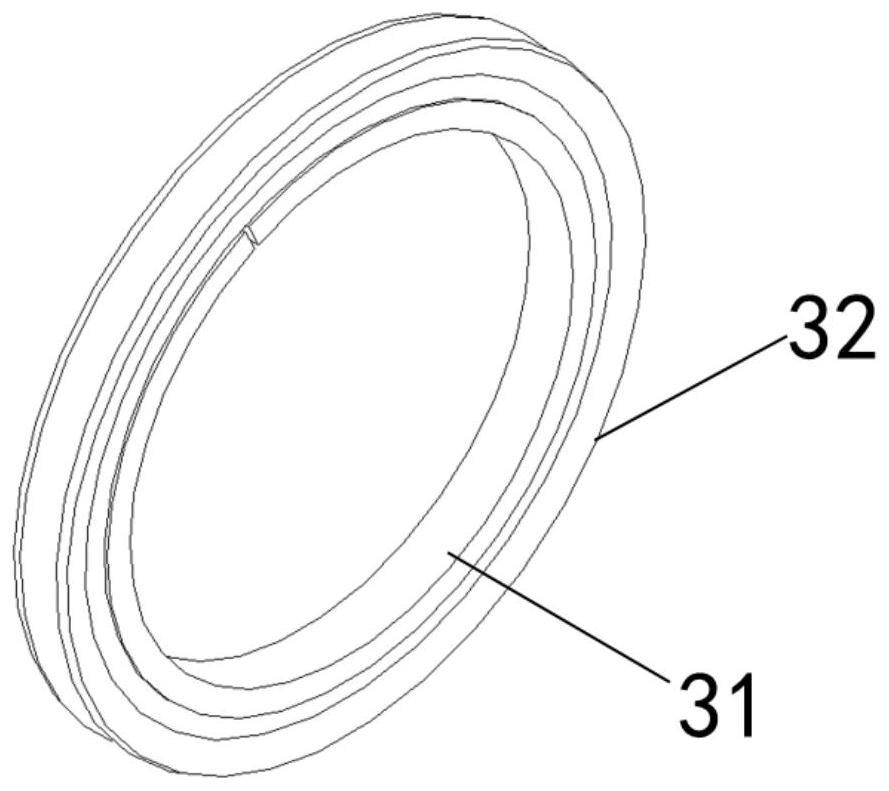

3、为了解决上述技术问题,本发明提供了一种低压高速杆用密封圈,包括杆用密封滑环和径向加载密封圈,所述径向加载密封圈套装在所述杆用密封滑环的外周壁上,所述径向加载密封圈能够将其外部所受压力转化为径向力作用于所述杆用密封滑环,以使所述杆用密封滑环内周壁能够紧密贴合活塞杆。

4、优选地,所述杆用密封滑环为开式沟槽结构,所述杆用密封滑环形成有开口。

5、优选地,所述开口为阶梯状。

6、具体地,所述杆用密封滑环为高耐磨材料件。

7、具体地,所述径向加载密封圈为弹性材料件。

8、进一步地,本发明还提供了一种泵送油缸防水密封结构,其特征在于,包括防水压盖、防油压盖和上述技术方案中任一项所述的低压高速杆用组合密封圈,所述低压高速杆用组合密封圈为组合密封圈,所述防水压盖的后端与所述防油压盖的前端连接,所述防水压盖的后端形成有安装所述组合密封圈的第一安装环槽,所述防水压盖的外周壁上设置有恒压孔,所述恒压孔穿过所述第一安装环槽的内周壁与所述第一安装环槽连通,所述组合密封圈的前后两侧分别与所述第一安装环槽端面和所述防油压盖的前端面抵接,所述径向加载密封圈的外周壁与所述第一安装环槽的内周壁之间存在恒压空间,以能够对所述径向加载密封圈施压。

9、具体地,所述径向加载密封圈的外周壁形成有唇形密封结构,所述唇形密封结构的唇口朝向所述第一安装环槽的内周壁。

10、更具体地,所述防水压盖设置有恒压开关,所述恒压开关控制所述恒压孔的通道的连通与闭塞。

11、具体地,所述防水压盖设置有恒压开关,所述恒压开关控制所述恒压孔的通道的连通与闭塞。

12、具体地,其特征在于,所述防水压盖的前端设置有安装第一防尘圈的第二安装环槽。

13、通过上述方案,本发明的有益效果如下:

14、本发明低压高速杆用组合密封圈在杆用密封滑环的外周壁上套装有径向加载密封圈,通过对径向加载密封圈的外周壁施加压力,从而使径向加载密封圈将其收到的压力转化为径向力作用于杆用密封滑环,以使杆用密封滑环内周壁能够紧密贴合活塞杆的杆体,在进行低压密封时,确保杆用密封滑环密封效果的稳定可靠,延长其使用寿命。

15、本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种低压高速杆用组合密封圈,包括杆用密封滑环(31)和径向加载密封圈(32),所述径向加载密封圈(32)套装在所述杆用密封滑环(31)的外周壁上,所述径向加载密封圈(32)能够将其外部所受压力转化为径向力作用于所述杆用密封滑环(31),以使所述杆用密封滑环(31)内周壁能够紧密贴合活塞杆。

2.根据权利要求1所述的低压高速杆用组合密封圈,其特征在于,所述杆用密封滑环(31)为开式沟槽结构,所述杆用密封滑环(31)形成有开口(311)。

3.根据权利要求2所述的低压高速杆用组合密封圈,其特征在于,所述开口(311)为阶梯状。

4.根据权利要求1-3中任一项所述的低压高速杆用组合密封圈,其特征在于,所述杆用密封滑环(31)为高耐磨材料件。

5.根据权利要求1-3中任一项所述的低压高速杆用组合密封圈,其特征在于,所述径向加载密封圈(32)为弹性材料件。

6.一种泵送油缸防水密封结构,其特征在于,包括防水压盖(1)、防油压盖(2)和权利要求1-5中任一项所述的低压高速杆用组合密封圈,所述低压高速杆用组合密封圈为组合密封圈(3),所述防水压盖(1)的后端与所述防油压盖(2)的前端连接,所述防水压盖(1)的后端形成有安装所述组合密封圈(3)的第一安装环槽,所述防水压盖(1)的外周壁上设置有恒压孔(11),所述恒压孔(11)穿过所述第一安装环槽的内周壁与所述第一安装环槽连通,所述组合密封圈(3)的前后两侧分别与所述第一安装环槽端面和所述防油压盖(2)的前端面抵接,所述径向加载密封圈(32)的外周壁与所述第一安装环槽的内周壁之间存在恒压空间(14),以能够对所述径向加载密封圈(32)施压。

7.根据权利要求6所述的泵送油缸防水密封结构,其特征在于,所述径向加载密封圈(32)的外周壁形成有唇形密封结构(321),所述唇形密封结构(321)的唇口朝向所述第一安装环槽的内周壁。

8.根据权利要求6所述的泵送油缸防水密封结构,其特征在于,所述防水压盖(1)设置有恒压开关(12),所述恒压开关(12)控制所述恒压孔(11)的通道的连通与闭塞。

9.根据权利要求6所述的泵送油缸防水密封结构,其特征在于,所述恒压空间(14)内的工质为气体或液体。

10.根据权利要求6-9中任一项所述的泵送油缸防水密封结构,其特征在于,所述防水压盖(1)的前端设置有安装第一防尘圈(13)的第二安装环槽。

技术总结

本发明涉及密封结构,提供了一种低压高速杆用组合密封圈,包括杆用密封滑环和径向加载密封圈,所述径向加载密封圈套装在所述杆用密封滑环的外周壁上,所述径向加载密封圈能够将其外部所受压力转化为径向力作用于所述杆用密封滑环,以使所述杆用密封滑环内周壁能够紧密贴合活塞杆,实现密封效果。另外,本发明还提供了一种采用本发明低压高速杆用组合密封的泵送油缸防水密封结构。本发明低压高速杆用密封圈能够在活塞杆高速往复运动中对低压介质进行密封,且密封效果稳定可靠,具有很长的使用寿命。

技术研发人员:汪波,苏耀,龚毅鹏

受保护的技术使用者:湖南特力液压有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!