气体传输装置的制作方法

气体传输装置

【技术领域】

1.本案关于一种气体传输装置,尤指一种输出压力高、气体流量大且静音的气体传输装置。

背景技术:

2.目前于各领域中无论是医药、电脑科技、打印、能源等工业,产品均朝精致化及微小化方向发展,其中微泵、喷雾器、喷墨头、工业打印装置等产品所包含用以传输流体的泵为其关键元件,是以,如何借创新结构突破其技术瓶颈,为发展的重要内容。

3.随着科技的日新月异,流体传输装置的应用上亦愈来愈多元化,举凡工业应用、生医应用、医疗保健、电子散热等等,甚至近来热门的穿戴式装置皆可见它的踪影,可见泵已渐渐有朝向装置微小化、流量极大化且静音的趋势,这些趋势是传统电动马达泵所无法达成。

4.目前气体传输装置朝向输出压力高及气体流量极大化的趋势,然而,单单靠一单体的气体传输装置受限于微型化是较难达成,因此,如何产生输出压力高、气体流量大且静音的气体传输装置,为本案所研发的主要课题。

技术实现要素:

5.本案的主要目的是提供一种气体传输装置,其最主要结构设计就是要防止逆流,产生单向的流量,并且采以多个致动单元串联架构传输加压,构成一输出压力高、气体流量大且静音的气体传输装置。

6.本案的一广义实施态样为一种气体传输装置,包含:一本体,包含一顶盖、多个连接件及一底盖,该顶盖及该底盖相互封盖形成一容置空间,且该顶盖上设有一进气端,多个该连接件分别堆叠设置于该容置空间内,而每个该连接件分别具有一中空开口,又该底盖上设有一出气端,促使每个该连接件的该中空开口与该进气端及该出气端相通;以及多个致动单元,每个该致动单元包含有一致动体堆叠设置于一阀体上,且分别叠设于每个该连接件的该中空开口内,且该致动单元的该阀体对应到该连接件的该中空开口而形成一串联架构,该串联架构起始端的该致动单元的该致动体对应到该顶盖的该进气端,该串联架构终端的该致动单元的该阀体对应到该底盖的该出气端,并传输一气体;借此,该气体得由该进气端进入该容置空间中,依序通过多个该致动单元的该串联架构传输并加压该气体,促使该气体再由该出气端排出,构成一输出压力高及一气体流量大的气体传输。

【附图说明】

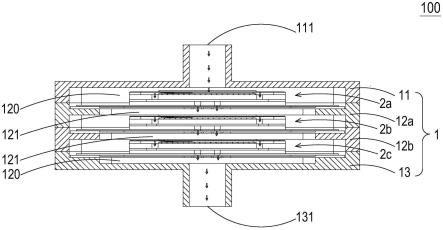

7.图1a为本案气体传输装置的外观示意图。图1b为本案气体传输装置的分解示意图。图2a为本案气体传输装置的致动单元外观示意图。图2b为本案气体传输装置的致动单元分解示意图。

图3a为本案气体传输装置的致动单元与阀体的相关构件剖面示意图。图3b为依照图3a中方框部分所视得致动单元与阀体的相关构件作动的放大示意图1。图3c为依照图3a中方框部分所视得致动单元与阀体的相关构件作动的放大示意图2。图4为本案气体传输装置的传输气体作动流向剖面示意图。【符号说明】100:薄型气体传输装置1:本体11:顶盖111:进气端12:连接件12a:第一连接件12b:第二连接件120:容置空间121:中空开口122:侧开口13:底盖131:出气端2:致动单元2a:第一致动单元2b:第二致动单元2c:第三致动单元21:致动体211:致动板件211a:致动通孔212:框架212a:进气腔室213:致动组件2131:进气板2131a:进气孔2131b:致动区2131c:固定区2132:压电元件2133:绝缘框架2134:导电框架2134a:电极2134b:接脚22:阀体

221:出气板221a:出气孔221b:凹部222:阀片222a:阀孔223:阀体板件223a:阀板通孔d1:出气孔的孔径d2:阀孔的孔径g:间距

【具体实施方式】

8.体现本案特征与优点的实施例将在后段的说明中详细叙述。应理解的是本案能够在不同的态样上具有各种的变化,其皆不脱离本案的范围,且其中的说明及图示在本质上当作说明之用,而非用以限制本案。

9.请参阅图1a、图1b、图2a及图4所示,本案提供一种气体传输装置,包含一本体1、多个致动单元2a、2b、2c。其中本体1包含一顶盖11、多个连接件12及一底盖13,顶盖11及底盖13相互封盖形成一容置空间120,且顶盖11上设有一进气端111,多个连接件12a、12b分别堆叠设置于容置空间120内,而每个连接件12a、12b分别具有一中空开口121,又底盖13上设有一出气端131,促使每个连接件12a、12b的中空开口121与进气端111及出气端131相通;在本实施例中,容置空间120如图4所示,上起于顶盖11的进气端111下方,下止于底盖13的出气端131上方,并包含第一连接件12a的中空开口121与第二连接件12b的中空开口121。值得注意的是,连接件12的数量可以随设计需求加以调整,并不以2个为限。又,该本体1也包含多个侧开口122连通容置空间120,亦即该多个侧开口122可以分别连通顶盖11的容置空间120、每个连接件12a、12b的中空开口121、底盖13的容置空间120。

10.在本实施例中,上述多个致动单元2a、2b、2c共3个,区分为第一致动单元2a、第二致动单元2b、第三致动单元2c。每个致动单元2包含有一致动体21堆叠设置于一阀体22上,且分别叠设于每个连接件12a、12b的中空开口121内,且致动单元2a、2b的阀体22对应到连接件12a、12b的中空开口121而形成一串联架构,串联架构起始端的第一致动单元2a的致动体21对应到顶盖11的进气端111,串联架构终端的第三致动单元2c的阀体22对应到底盖13的出气端131,并传输一气体;借此,气体得由进气端111进入容置空间120中,依序通过多个致动单元2a、2b、2c的串联架构传输并加压气体,促使气体再由出气端131排出;构成输出压力为250

㎜

hg~450

㎜

hg及气体流量为1l/min~3.5l/min的输出压力高、气体流量大且静音的气体传输装置。值得注意的是,连接件12的数量可以随设计需求加以调整,并不以2个为限。

11.在本实施例中,3个致动单元2a、2b、2c区分为第一致动单元2a、第二致动单元2b、第三致动单元2c,多个连接件12a、12b区分为第一连接件12a、第二连接件12b,其中第一致动单元2a的阀体22对应到第一连接件12a的中空开口121,并与第二致动单元2b的致动体21相连通,而第二致动单元2b的阀体22对应到第二连接件12b的中空开口121,并与第三致动

单元2c的致动体21相连通构成串联架构,而第一致动单元2a的致动体21对应到顶盖11的进气端111,串联架构终端的第三致动单元2c的阀体22对应到底盖13的出气端131,气体得由进气端111进入容置空间120中,通过第一致动单元2a、第二致动单元2b、第三致动单元2c串联架构传输加压气体,促使气体再由出气端131排出;构成输出压力为250

㎜

hg~450

㎜

hg及气体流量为1l/min~3.5l/min的输出压力高、气体流量大且静音的气体传输装置。

12.当然,本案气体传输装置朝向装置微小化、流量极大化且静音的趋势,在设计考量下为采用本体1具有24~26

㎜

的宽度,24~26

㎜

的长度,不含进气端111及出气端131高度为7~8

㎜

的高度,来构成气体传输装置。在本实施例中,本案采用本体1最佳宽度为25

㎜

,最佳长度为25

㎜

,不含进气端111及出气端131高度的最佳高度为7.5

㎜

来构成气体传输装置。

13.再请阅图2a、图2b及图3a至图3c所示,上述的致动单元2、2a、2b、2c包含有一致动体21及一阀体22。其中致动体21包含一致动板件211、一框架212、一致动组件213;致动板件211堆叠设置于阀体22上,而致动板件211具有多个致动通孔211a;框架212堆叠设置于致动板件211上;以及致动组件213为一矩形型态,堆叠设置于框架212上,包含一进气板2131、一压电元件2132、一绝缘框架2133及一导电框架2134;进气板2131具有多个进气孔2131a,其中进气板2131a的平面上通过进气孔2131a位置定义出一致动区2131b及一固定区2131c,致动区2131b为进气孔2131a所包围,而进气孔2131a外围为固定区2131c;压电元件2132设置于进气板2131的致动区2131b上;绝缘框架2133设置于进气板2131的固定区2131c上;以及导电框架2134设置于绝缘框架2133上,导电框架2134具有一电极2134a及一接脚2134b,接脚2134b接触压电元件2132,电极2134a对外连接一导线,而进气板2131本身亦为导电材料与压电元件2132电接触,且框架212供另一导线连接,即可完成致动组件213的驱动回路。如此本案气体传输装置可通过多组的两导线,分别由如图1所示的多个侧开口122各自连通一组两导线,使多组两导线分别与第一致动单元2a、第二致动单元2b、第三致动单元2c连接,再将多个侧开口122予以封胶密封,如此多组的两导线外接于一驱动电路上,即可使本案气体传输装置通过驱动电路发出驱动信号(驱动电压及驱动频率),借由多组的两导线传输驱动信号给予第一致动单元2a、第二致动单元2b、第三致动单元2c连接,其中一条导线通过导电框架2134的电极2134a再由接脚2134b传输给压电元件2132,以及另一条导线通过框架212,再通过进气板2131与压电元件2132贴合接触而传输给压电元件2132,致使压电元件2132接收驱动信号而形变,进而带动致动组件213产生上下位移的驱动(如图3b至图3c所示)。值得注意的是,致动单元2的数量与导线的组数可以随设计需求加以调整,并不以3组为限。

14.在本案具体实施例中,如图3a至图3c所示,当压电元件2132接收驱动信号(驱动电压及驱动频率),通过逆压电效应由电能转换为机械能,根据驱动电压的大小来控制压电元件2132的变形量,以及操作驱动频率来控制压电元件2132的变形频率,由压电元件2132的变形带动致动组件213开始传输气体。

15.上述的致动组件213的形状为矩形型态,在本案具体实施例中,致动组件213的形状为正方形,是以本案在相同的装置外围尺寸下,致动组件213采用正方形外观设计,相对其所构成组件的进气板2131、压电元件2132、绝缘框架2133、导电框架2134也是采用正方形,其相较于传统已知圆形的致动组件的设计,明显具有省电的优势,且其消耗功率的比较是如下表一所示:

16.表一表一

17.是以,致动组件213是为在共振频率下操作的电容性负载,其消耗功率会随频率的上升而增加,然而由于正方形设计的致动组件213的共振频率明显较圆形的致动组件低,故其相对的消耗功率亦明显较低,亦即本案所采用正方形设计的致动组件213相较于以往的圆形致动组件的设计,实具有省电优势。

18.再请阅图2a、图2b及图3a至图3c所示,上述的阀体22包含一出气板221、一阀片222、一阀体板件223依序堆叠设置于容置空间120内。其中阀片222位于出气板221及阀体板件223之间,出气板221具有多个出气孔221a,阀体板件223具有多个阀板通孔223a,且阀板通孔223a与致动板件211的致动通孔211a对应,阀片222具有多个阀孔222a,且阀孔222a与阀板通孔223a错位设置,阀孔222a与出气孔221a对应设置,促使阀体22所构成阀板通孔223a、阀孔222a及出气孔221a位于被进气板2131的进气孔2131a所包围的致动区2131b下,当压电元件2132带动进气板2131时,通过阀板通孔223a与阀孔222a之间错位设置;当气流为正向时,阀体22以打开流路的操作,当气流为逆向时,阀体22以关闭流路的操作,具有防止逆流而产生单向流量的作用;且于本实施方式中,出气板221、阀体板件223皆为金属板,阀片222为一柔性薄膜,厚度大约0.4~0.6微米(μm),最佳为0.5微米(μm),本实施例较佳阀片222为聚酰亚胺薄膜(polyimide film),但不以此为限。

19.上述的阀孔222a的位置与阀板通孔223a相互错位,使阀片222得以封闭阀板通孔223a,而阀孔222a的位置与出气孔221a相互对应,且阀孔222a的孔径d2大于或等于出气孔221a的孔径d1,如此出气孔的孔径d1设计,可使阀体22打开流路时,大流量的气流由阀孔222a再经过出气孔221a快速排出;又出气板221具有一由表面凹陷形成一深度的凹部221b,而阀片222覆盖于出气板221上,致使阀片222与出气板221的凹部221b保持一间距g,此间距g与出气板221的厚度之间的比例为1:2至2:3之间,大约是40~70微米(μm),在本实施例中,最佳较是60微米(μm);如此阀体22设计,当阀片222偏置朝向阀体板件223方向时,致使阀片222得以封闭阀板通孔223a,阀体22以关闭流路的方式动作(如图3b所示);当阀片222偏置朝向出气板221方向时,阀片222得以在间距g中振动气流,且气流(箭头所指的路径)通过阀孔222a再快速经过出气孔221a排出,阀体22以打开流路的方式动作(如图3c所示)。借此阀体22设计得以防止逆流而产生单向气流的大流量控制作用。

20.又如图2a至图2b所示,上述的致动板件211固设于阀体板件223上,且致动板件211的厚度大于阀体板件223,致动板件211具有多个致动通孔211a,致动通孔211a的数量、位

置、孔径皆与阀板通孔223a对应,于本实施例中,致动板件211为金属板,致动通孔211a的孔径与阀板通孔223a的孔径相同;上述的进气板2131具有多个进气孔2131a,进气孔2131a呈渐缩状,可提升进气效率,及具有易进难出防止气体回流的效果;此外,上述进气孔2131a排列形状可为矩形、正方形、圆形等;上述的压电元件2132的形状为正方形,压电元件2132设置于进气板2131的致动区2131b上,压电元件2132与进气板2131的致动区2131b相对应。于本实施例中,进气孔2131a依正方形排列时,致动区2131b被定义为正方形,压电元件2132亦为正方形,且如上所述,进气孔2131a排列形状可为矩形、正方形、圆形等,致动区2131b随进气孔2131a的排列改变其形状,压电元件2132亦与其形状对应。

21.再参阅图3a至图3c及图4所示,上述的致动组件213的压电元件2132、进气板2131堆叠固设于框架212上,并使致动组件213、框架212、致动板件211之间形成一进气腔室212a,而阀体板件223的阀板通孔223a及致动板件211的致动通孔211a皆位于进气板2131的致动区2131b的垂直投影区下,与致动区2131b垂直对应,如图3b所示,压电元件2132接收到驱动信号后开始产生形变,带动进气板2131向上弯曲,此时进气腔室212a的容积变大,并形成一负压,而使阀片222被吸引向上且封闭阀体板件223的阀板通孔223a,此时如图4所示,本体1的进气端111侧的气体被吸入经容置空间120进入第一致动单元2a的致动组件213内,得以进入进气腔室212a内;再请参阅图3c所示,压电元件2132接收到的驱动信号又产生形变,带动进气板2131向下弯曲,压缩进气腔室212a,同时推动进气腔室212a内部的气体分别通过致动板件211的致动通孔211a以及阀体板件223的阀板通孔223a而向下传输,致使动能由致动组件213向下传递而传到间距g时,让动能推动阀片222位移,让阀片222产生脱离阀板通孔223a而抵靠于出气板221,进而打开流路动作,将气体通过阀孔222a向下传输至出气板221的出气孔221a,再通过出气孔221a导入第一连接件12a的中空开口121中,通过第一连接件12a的中空开口121再进入第二致动单元2b;同样,第二致动单元2b的致动组件213的压电元件2132接收到驱动信号后开始产生形变,同样传输作动,将第一连接件12a的中空开口121中气体被吸入进入第二致动单元2b的致动组件213内,得以进入进气腔室212a内,再传输气体通过阀孔222a向下传输至出气板221的出气孔221a,再通过出气孔221a再加压导入第二连接件12b的中空开口121中,通过第二连接件12b的中空开口121再进入第三致动单元2c;最后,第三致动单元2c的致动组件213的压电元件2132接收到驱动信号后开始产生形变,同样传输作动,将第二连接件12b的中空开口121中气体被吸入进入第三致动单元2c的致动组件213内,得以进入进气腔室212a内,再传输气体通过阀孔222a向下传输至出气板221的出气孔221a,再通过出气孔221a再加压导入通过顶盖11的容置空间120并由出气端131排出。如此完成通过第一致动单元2a、第二致动单元2b、第三致动单元2c串联架构传输加压气体,且每个致动单元2a、2b、2c以一致动体21搭配一阀体22的设计,得以防止逆流而产生单向气流的大流量控制作用,即可构成输出压力为250

㎜

hg~450

㎜

hg及气体流量为1l/min~3.5l/min的输出压力高、气体流量大且静音的气体传输装置的传输作动。

22.此外,本案具体实施例中,出气板221、阀片222、阀体板件223的所构成阀体22,在设计上,已考量阀片222为一柔性薄膜,厚度大约0.4~0.6微米(μm),且阀片222与出气板221的凹部221b所保持一间距g落在大约是40~70微米(μm)范围内,因此在致动组件213的压电元件2132维持在20~22千赫兹(khz)的工作频率,最佳是在21千赫兹(khz)的工作频率下,维持压差30微米(μm)波长的振荡,匹配3微米(μm)的阀片222设置在出气板221的凹部

221b所保持40~70微米(μm)范围内间距g,即可在此间距g内振荡形成一疏密波的单向引流的防止逆流最佳效果,由此影响可获得最大流量,使随着空气流动通过阀体22而发生的压降最小化对于最大化的阀性能而言是重要的。

23.由上述说明可知,本案气体传输装置通过一外接的驱动电路发出驱动信号(驱动电压及驱动频率),借由多组的两导线传输驱动信号给予第一致动单元2a、第二致动单元2b、第三致动单元2c连接而驱动操作;当然,在另一个实施例中,驱动电路也可以设置于容置空间120中,与多个致动单元作各别独立整合封装而电性连接予以控制驱动;或者在另一实施例中,驱动电路也可以设置于容置空间120或中空开口121中,与多个致动单元作系统整合封装(sip封装)而电性连接予以控制驱动。

24.综上所述,本案所提供的气体传输装置,通过阀体的出气板、阀片、阀体板件、搭配方形的致动组件依序堆叠搭配应用构成一致动单元,当致动组件的压电元件带动进气板时,能够快速将气体向下传输,再通过阀板通孔与阀孔之间错位处理,避免气体回流,具有大流量及避免气体回流的结构,当气流为正向时,阀体以打开流路的方式动作,当气流为逆向时,阀体以关闭流路的方式动作,借此防止逆流,产生单向气流,能够提高气体传输量,大幅提高气体流量,并且采以多个致动单元串联架构传输加压的结构设计,即能构成一输出压力高、气体流量大且静音的气体传输装置,极具产业利用性。

25.本案得由熟知此技术的人士任施匠思而为诸般修饰,然皆不脱如附申请专利范围所欲保护者。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1