一种静力压桩机的快速提桩势能再生系统及其控制方法与流程

1.本发明涉及执行元件油缸的控制,特别涉及一种适用于工程机械、机床设备、设备制造、冶金矿山等领域的静力压桩机的快速提桩势能再生系统,以及该快速提桩势能再生系统的控制方法。

背景技术:

2.如图1和图2所示,静力压桩机的压桩部分一般由一个夹桩箱13、一对主压油缸7、一对或多对副压油缸8组成,主压油缸7、副压油缸8固定在机身横梁12上,夹桩箱13通过销轴与主压油缸的活塞杆耳环固定,夹桩箱13沿导轨在主压油缸7行程上下运动,夹桩油缸14在夹桩箱13内围着预制桩15布置在油缸行程内运动。

3.压桩过程:一、夹桩箱13通过夹桩油缸14将预制桩15抱夹;二、主压油缸7将夹桩箱13从起始位置下压至油缸行程;三、夹桩箱13松开;四、主压油缸7回程到起始位置(油缸回程时,主压油缸有杆腔进油,打开主压油缸液控放油阀,主压油缸无杆腔油液通过放油阀回油箱);然后再重复以上一、二、三、四4个步骤;当主压油缸7达到设定压力时,副压油缸8参与压桩,此时的压桩步骤为:五、夹桩箱13通过夹桩油缸14将预制桩15抱夹;六、主压油缸7和副压油缸8同时将夹桩箱13从起始位置下压至油缸行程;七、夹桩箱13松开;八、主压油缸7回程,在夹桩箱13的带动下副压油缸8被动回程(油缸回程时,主压油缸有杆腔进油,打开主压油缸液控放油阀、副压油缸液控放油阀,主副压油缸无杆腔油液通过放油阀回油箱);九、主压油缸7和副压油缸8回程到起始位置;然后再重复以上五、六、七、八、九5个步骤,直至达到预设的承载力。

4.油缸回程时,压力油进入主压油缸有杆腔,通过打开主副压油缸液控单向阀将主副压无杆腔与油箱相通,其余副压油缸8由主压油缸7被动带回,当泵供油流量不变的条件下,压桩油缸压桩速度不变,压桩油缸的回程速度影响整体运行速度。

技术实现要素:

5.本发明的目的,在于提供一种静力压桩机的快速提桩势能再生系统及其控制方法,其响应速度及运行速度快且压损小。

6.为了达成上述目的,本发明的解决方案是:一种静力压桩机的快速提桩势能再生系统,包括先导操作阀、多路阀、主压油缸液控放油阀、副压油缸液控放油阀、溢流阀、主压油缸防胀缸溢流阀、主压油缸、副压油缸、副

压油缸防胀缸溢流阀、换向阀、再生单向阀、机身横梁、夹桩箱、夹桩油缸和预制桩,其中,主压油缸、副压油缸固定在机身横梁上,夹桩箱通过销轴与主压油缸的活塞杆耳环固定,夹桩箱沿导轨在主压油缸行程上下运动,夹桩油缸在夹桩箱内围着预制桩布置在油缸行程内运动;所述主压油缸液控放油阀的进口端与主压油缸的无杆腔相通,副压油缸液控放油阀的进口端与副压油缸的无杆腔相通,换向阀的进口端与副压油缸的无杆腔相通,再生单向阀的进口端与换向阀的出口端相通,再生单向阀的出口端与副压油缸的有杆腔相通,溢流阀的进口端与副压油缸的无杆腔相通。

7.如前所述的一种静力压桩机的快速提桩势能再生系统的控制方法,包括如下步骤:步骤一、夹桩箱通过夹桩油缸将预制桩抱夹;步骤二、操作先导操作阀第一联压桩,控制多路阀的主压油缸将夹桩箱从起始位置下压至油缸行程;步骤三、夹桩箱松开;步骤四、操作先导操作阀第一联提桩,控制多路阀的主压油缸回程到起始位置;油缸回程时,主压油缸有杆腔进油,打开主压油缸液控放油阀,主压油缸无杆腔油液通过放油阀回油箱;然后再重复步骤一至步骤四;当主压油缸达到设定压力时,副压油缸参与压桩,此时的压桩步骤为:步骤五、夹桩箱通过夹桩油缸将预制桩抱夹;步骤六、同时操作先导操作阀第一联压桩和第二联副压,控制多路阀、主压油缸和副压油缸同时将夹桩箱从起始位置下压至油缸行程;步骤七、夹桩箱松开;步骤八、操作先导操作阀第一联提桩,控制多路阀的主压油缸回程到起始位置;当操作先导操作阀提桩时,换向阀切换,副压油缸无杆腔可通过副压油缸单向阀与有杆腔单向导通,副压油缸无杆腔的回油油液补到有杆腔。

8.当操作先导操作阀提桩时,打开主压油缸液控放油阀、副压油缸液控放油阀,主副压油缸无杆腔油液通过放油阀回油箱;主压油缸回程,在夹桩箱的带动下副压油缸被动回程;步骤九、主副压油缸回程到起始位置;然后再重复步骤五至步骤九,直至达到设计的承载力。

9.采用上述方案后,当主压油缸提桩,换向阀切换,副压油缸无杆腔可通过副压油缸单向阀与有杆腔单向导通,副压油缸无杆腔的回油油液补到有杆腔;打开主压油缸液控放油阀、副压油缸液控放油阀,主副压油缸无杆腔油液通过放油阀回油箱,减少吸空,降低噪音和停顿现象,提升副压油缸回程速度,提升设备整体运行速度。

附图说明

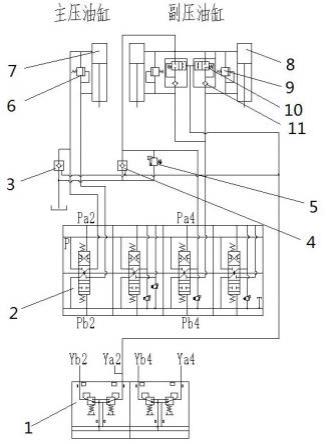

10.图1是现有静力压桩机的结构示意图;图2是现有静力压桩机的压桩示意图;图3是本发明的液压原理图。

11.附图标记:

1、先导操作阀;2、多路阀;3、主压油缸液控放油阀;4、副压油缸液控放油阀;5、主溢流阀;6、主压油缸防胀缸溢流阀;7、主压油缸;8、副压油缸;9、副压油缸防胀缸溢流阀;10、换向阀;11、再生单向阀;12、机身横梁;13、夹桩箱;14、夹桩油缸;15、预制桩。

具体实施方式

12.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

13.如图3所示,本发明提供一种静力压桩机的快速提桩势能再生系统,包括先导操作阀1、多路阀2、主压油缸液控放油阀3、副压油缸液控放油阀4、溢流阀5、主压油缸防胀缸溢流阀6、主压油缸7、副压油缸8、副压油缸防胀缸溢流阀9、换向阀10、再生单向阀11、机身横梁12、夹桩箱13、夹桩油缸14和预制桩15,其中,主压油缸7、副压油缸8固定在机身横梁12上,夹桩箱13通过销轴与主压油缸7的活塞杆耳环固定,夹桩箱13沿导轨在主压油缸7行程上下运动,夹桩油缸14在夹桩箱13内围着预制桩15布置在油缸行程内运动;所述主压油缸液控放油阀3的进口端与主压油缸7的无杆腔相通,副压油缸液控放油阀4的进口端与副压油缸8的无杆腔相通,换向阀10的进口端与副压油缸8的无杆腔相通,再生单向阀11的进口端与换向阀10的出口端相通,再生单向阀11的出口端与副压油缸8的有杆腔相通,溢流阀5的进口端与副压油缸8的无杆腔相通。

14.本发明还提供一种前述静力压桩机的快速提桩势能再生系统的控制方法,可参考以下步骤:一、夹桩箱13通过夹桩油缸14将预制桩15抱夹;二、操作先导操作阀1第一联压桩,控制多路阀2的主压油缸7将夹桩箱13从起始位置下压至油缸行程;三、夹桩箱13松开;四、操作先导操作阀1第一联提桩,控制多路阀2的主压油缸7回程到起始位置;油缸回程时,主压油缸7有杆腔进油,打开主压油缸液控放油阀3,主压油缸无杆腔油液通过放油阀回油箱;然后再重复以上一、二、三、四4个步骤;当主压油缸7达到设定压力时,副压油缸8参与压桩,此时的压桩步骤为:五、夹桩箱13通过夹桩油缸14将预制桩15抱夹;六、同时操作先导操作阀1第一联压桩和第二联副压,控制多路阀2、主压油缸7和副压油缸8同时将夹桩箱13从起始位置下压至油缸行程;七、夹桩箱13松开;八、操作先导操作阀1第一联提桩,控制多路阀2的主压油缸7回程到起始位置;当操作先导操作阀1提桩时,换向阀10切换,副压油缸无杆腔可通过副压油缸单向阀11与有杆腔单向导通,副压油缸无杆腔的回油油液补到有杆腔。

15.当操作先导操作阀1提桩时,打开主压油缸液控放油阀3、副压油缸液控放油阀4,主副压油缸无杆腔油液通过放油阀回油箱;

主压油缸7回程,在夹桩箱13的带动下副压油缸8被动回程;九、主副压油缸回程到起始位置;然后再重复以上五、六、七、八、九5个步骤,直至达到设计的承载力。

16.以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1