高纯气体增压及气体流量智能控制泵的制作方法

1.本发明属于流体输送与增压泵设计制造领域。具体涉及一种用于高纯气体压缩和气体流量调节的隔膜式增压泵,特别适用于高纯气体的压缩输送。

背景技术:

2.当前,用于高纯气体压缩的压缩机主要是隔膜压缩机,主要使因为通过隔膜将润滑油与被输送气体隔离。当电机带动曲轴旋转,通过连杆的传动,推动活塞在油缸内便做往复运动,导致由油缸内壁、气缸盖和活塞顶面所构成的工作容积会发生周期性变化,油缸内油的压力也会发生周期性变化。气缸内油压力的周期性变化,使得隔膜周期性的向上变形,导致膜片与缸盖间体积的周期性变化,配合单向阀的使用,形成气体的压缩。

3.隔膜泵的典型优点是,采用金属隔膜将油路系统与被压缩气体气路完全隔离,确保被压缩气体不会被油污染,因而这种泵广泛应用于高纯气体的输送。这类隔膜压缩机典型的缺点是:

①

压缩气体流量小。主要是因为膜片在工作时,每一次做上下变形时,变形量必须控制在膜片的弹性变形范围内,变形体积有限,使得每一次变形时,缸盖与膜片之间的体积小,因而泵的气体的输送量小,不能满足大流量高纯气体压缩;

②

能耗高。现压缩机通常弹簧钢膜片,通常采用多块膜片叠加,单块膜片厚度在0.1-0.3mm之间。厚膜片叠加后弹力大,气体压缩过程中必须首先压缩膜片使其变形,迫使弹力大的膜片变形必须消耗压额外能量,是能耗较高的主因;

③

膜片寿命短。与薄膜片相比,厚膜片抗折弯疲劳损伤能力弱,长期使用容易破裂。

④

驱动电机采用变频电机,通过调节变频减速电机的转速,进而可调节活塞上下运动频率,调节泵的气体输送流量。

技术实现要素:

4.本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

5.为了实现根据本发明的这些目的和其它优点,提供了一种高纯气体增压及气体流量智能控制泵,包括相配合的底座组件、变频减速电机,将底座组件,变频减速电机连接成一体的曲轴连杆组件,以及安装在底座组件内的活塞与缸体组件,在底座组件上方的下缸盖与上缸盖组件之间还设置有相配合的隔膜组件;

6.所述隔膜组件被配置为包括在空间上呈相对设置的上隔离件、下隔离件,以及设置在上下隔离件之间的多层第一膜片;

7.其中,各层第一膜片在空间上具有与上缸盖组件、下缸盖中各型面相适配的曲面结构,且在油压变形作用下,所述第一膜片的曲面半径和高度被配置为与各型面的的曲面半径和高度相同;

8.各层第一膜片被配置为采用可塑性变形的材料制备以得到,其厚度配置在0.05-0.1mm之间,第一膜片的数量配置为8-10片。

9.优选的是,所述下缸盖、上缸盖组件在与隔膜组件相配合的位置上分别设置第一

密封垫圈;

10.其中,所述上隔离件、下隔离件在与密封垫圈相配合的端面上,分别设置有外凸的第一环状锥形刀口。

11.优选的是,所述下缸盖与底座组件之间还设置有相配合的第二密封垫圈;

12.其中,所述下缸盖的上、下端面上分别设置有与第一密封垫圈、第二密封垫圈相配合的第二环状锥形刀口、第三环状锥形刀口;

13.所述下缸盖的型面上设置有多个呈纵向贯通的油孔;

14.所述下缸盖上还设置有与上缸盖组件相配合的第一密封端面,且所述第一密封端面在空间上与第二环状锥形刀口具有高度差。

15.优选的是,所述上缸盖组件的下端面设置有与第一密封垫圈相配合的第四环状锥形刀口;

16.所述上缸盖组件的下端面还设置有与第一密封端面相配合第二密封端面,且所述第二密封端面在空间上与第四环状锥形刀口具有高度差。

17.优选的是,所述上缸盖组件的上方还设置有相配合的排气法兰;

18.所述上缸盖组件上、排气法兰在空间上均具有相配合的第一进气口、第二进气口、第一排气口、第二排气口,且在空间上第一进气口、第一排气口的直接被配置为大于第二进气口,第二排气口;

19.其中,各进气口、排气口在与膜片组件相配合的一侧均设置有第一过滤体,各第一过滤体均被配置为采用不锈钢材料填充以得到,以使各过滤体在空间上具有多个进气孔,且各进气孔直径配置在5-10微米之间;

20.所述进气口、排气口在与过滤体相配合的位置上分别设置有进气单向阀、排气单向阀。

21.优选的是,所述排气法兰与上缸盖组件之间设置有相配合的第三密封圈;

22.其中,所述排气法兰、上缸盖组件在与第三密封圈相配合的位置上分别设置有第五环状锥形刀口。

23.优选的是,各密封垫圈均被配置为采用退火态无氧铜制备以得到。

24.优选的是,所述进气单向阀、排气单向阀均被配置为包括:

25.安装法兰,其内过盈设置有第二过滤体;

26.在空间上与安装法兰相配合的阀芯,其内设置有第三过滤体;

27.设置在安装法兰与阀芯之间的第二膜片;

28.其中,所述安装法兰、第二过滤体的下端面在空间上具有限制第二膜片变形角度的倾斜面;

29.所述阀芯、第三过滤体的上端面在空间上具有与第二膜片光滑表面相配合的密封面;

30.所述第二膜片的厚度被配置在0.1-0.8mm之间。

31.优选的是,所述隔膜组件的制备方法被配置为包括:

32.s10,对厚度在0.05-0.1mm之间的不锈钢片进行预压成型,以得到表面具有与上缸盖组件和下油缸的型面相适配曲面结构的第一膜片;

33.s11,采用与第一膜片同型号的不锈钢制备上隔离件、下隔离件,并在上隔离件、下

隔离件远离第一膜片的端面上分别加工与第一密封垫圈相配合的第一环状锥形刀口;

34.s12,将8-10片第一膜片在空间上进行堆叠,将上隔离件、下隔离件与堆叠的第一膜片进行组装,并在结合缝处进行环焊,且环焊缝的焊接深度配置为大于3mm。

35.优选的是,所述第一过滤体被配置为采用不锈钢粉体烧结制备得到,且烧结构过程中控制第一过滤体的孔隙直径在3微米-5微米之间。

36.本发明至少包括以下有益效果:

37.其一、本发明通过膜片组件设计实现节能与压缩气体能力的提升。具体来说,现压缩机的弹性膜片通常采用3块,其厚度在0.2-0.3mm之间。厚膜片叠加后弹力大,在应用时,气体压缩过程中必须首先压缩膜片使其变形,消耗提供压缩膜片变形的额外能量,能耗较高,而本发明采用多块薄膜片预压成型,且构型与缸盖和下缸盖的型面相适配,再采用多层膜片叠加形成膜片组件,使得在实际应用时膜片组件膜片在上、下变形过程几乎不消耗额外能量,达到的有益效果是能耗更小,更进一步地,采用预变形的膜片组件设计,由于不受现隔膜增压泵膜片弹性变形限制,膜片组件与缸盖组件之间空间的体积更大,因而同体积的泵的气体泵输送那能力更高。

38.其二、本发明的使用寿命更长,主要是通过膜片组件的设计以及进一步通过减小使用过程中膜片的磨损实现。具体来说,本发明通过采用薄膜片预压成型,且构型与缸盖和下缸盖上的型面相适配,再采用多层薄膜片叠加形成膜片组件,在实际应用中,由于薄膜片的抗折弯疲劳损伤能力远好于厚膜片,其有益效果是膜片组件寿命更长。对大多数膜片破损成因分析表明,导致膜片破损的次要原因是膜片在与排气孔、排油孔边缘的变形,本设计尽可能地减小排气孔、排油孔的孔径。

39.其三、本发明能有效减小泵体泄漏率,目前所有商用气体隔膜泵的密封方式主要采用缸盖于膜片之间的压力变形密封,漏率都比较高,本发明在现有密封方式上通过增加了一组刀口法兰密封设计,减小泵体泄漏率,确保泵在长期运行中密封的可靠性。

40.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

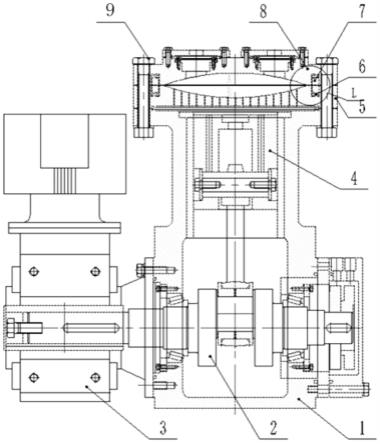

41.图1为本发明的一个实施例中高纯气体增压及气体流量智能控制泵的结构示意图;

42.图2为图1中l的局部放大结构示意图;

43.图3为本发明的另一个实施例中下缸盖的结构示意图;

44.图4为本发明的另一个实施例中隔膜组件的结构示意图;

45.图5为本发明的另一个实施例中上缸盖组件的结构示意图;

46.图6为本发明的另一个实施例中上缸盖组件中上缸盖的结构示意图;

47.图7为本发明的另一个实施例中排气单向阀的结构示意图;

48.图8为本发明的另一个实施例中排气单向阀中的第二膜片的结构示意图;

49.图9为本发明的另一个实施例中进气单向阀的结构示意图;

50.图10为本发明的另一个实施例中进气单向阀中的第二膜片的结构示意图。

具体实施方式

51.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

52.应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不配出一个或多个其它元件或其组合的存在或添加。

53.需要说明的是,在本发明的描述中,术语指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

54.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

55.本发明的主要目的在于发展一种新的隔膜增压及气体流量智能控制泵,以克服现隔膜压缩机的缺点,通过优化的结构设计以实现降低能耗、降低泵的泄漏率,提高气体压缩能力、延长使用寿命等目的。

56.具体来说,图1-2、4示出了根据本发明的一种高纯气体增压及气体流量智能控制泵的实现形式,其中包括底座组件1、安装在底座组件内的曲轴连杆组件2,与底座组件和曲轴连杆组件连接的变频减速电机,安装在底座1内的活塞与缸体组件4,在底座组件上方的下缸盖5与上缸盖组件之间8还设置有相配合的隔膜组件7;

57.所述隔膜组件被配置为包括在空间上呈相对设置的上隔离件71、下隔离件73,以及设置在上下隔离件之间的多层第一膜片72,在实际的应用中,隔膜组件中的第一隔膜是一种可塑性变形薄膜材料,例如316l不锈钢,当将所述下缸盖、第一密封垫圈、隔膜组件和上缸盖组件通过第一螺栓压紧装配为一体,减速电机运行一段时间后,由于高压油的压缩作用,隔膜组件上的第一膜片会通过油压变形为半球面,其曲面半径和高度与缸盖组件和下缸盖的曲面半径和高度相同;

58.其中,各层第一膜片在空间上具有与上缸盖组件、下缸盖中各型面相适配的曲面结构,且在油压变形作用下,所述第一膜片的曲面半径和高度被配置为与各型面的的曲面半径和高度相同,在实际应用中,上缸盖组件、下缸盖之间的相对面过膜片组件分割开来,且在空间上具有曲面半径相同、高度相同的两个半球体的腔体,也可以看成由两个曲面结构的内凹型面构成的气体压缩腔体。

59.各层第一膜片被配置为采用可塑性变形的材料制备以得到,而上隔离件,膜片和下隔离件为同牌号不锈钢,其厚度配置在0.05-0.1mm之间,第一膜片的数量配置为8-10片。

60.如图1-2、4,在另一种实例中,所述下缸盖、上缸盖组件在与隔膜组件相配合的位置上分别设置第一密封垫圈6;

61.其中,所述上隔离件、下隔离件在与密封垫圈相配合的端面上,分别设置有外凸的第一环状锥形刀口74,第一环状锥形刀口用不锈钢加工制造,用于配合第一密封垫圈进行密封操作,在实际的应用中,上缸盖组件、隔膜组件,第一密封垫圈、下缸盖通过压紧第一螺

栓9压紧装配成一体式结构,其中,上缸盖组件和下缸盖压合后,上隔离件、下隔离件通过第一环状锥形刀口切入第一密封垫圈作为第一道密封。

62.如图3,在另一种实例中,所述下缸盖与底座组件之间还设置有相配合的第二密封垫圈(未示出),用于实现部件之间的密封效果,同时下缸盖在加工时由整块材料加工进行制备,保证其设备在使用时应力变形在各处的可控性较好;

63.其中,所述下缸盖的上、下端面上分别设置有与第一密封垫圈、第二密封垫圈相配合的第二环状锥形刀口51、第三环状锥形刀口52,在这种结构中,通过上下设置的刀口分别切入到对应垫圈的接触面以下,形成密封状态;

64.所述下缸盖的型面(也可以称为内凹的球面)54上设置有多个呈纵向贯通的油孔53;

65.所述下缸盖上还设置有与上缸盖组件相配合的第一密封端面55,且所述第一密封端面在空间上与第二环状锥形刀口具有高度差,在这种结构中,下缸盖上设置有与第一螺栓相配合的螺栓孔56,目前所有商用气体隔膜泵的密封方式主要采用缸盖于膜片之间的压力变形密封,漏率都比较高,例如真空氦漏率通常大于1

×

10-7

p

·

m3·

s-1

,不能满足一些要求高的高纯气体输送所要求的1

×

10-9

p

·

m3·

s-1

指标要求,而本发明在装配时,当进一步压紧第一螺栓时,上缸盖组件、膜片和下缸盖再通过第一密封端面的平面接触形成第二道密封,使得本方案具有双密封结构,能满足高纯气体输送所要求的1

×

10-9

p

·

m3·

s-1

指标要求,提升了密封泵室密封可靠性,同时高度差的结构设计,以保证设备内部各部件之间的配合性。

66.如图6,在另一种实例中,所述上缸盖组件中缸盖81的下端面设置有与第一密封垫圈相配合的第四环状锥形刀口811,缸盖上设置有与下缸盖组件相配合的内凹球面813(也可以称为型面),且缸盖与下缸盖上内凹的球面均为光洁、平滑的内凹球面,无沟槽等表面缺陷,同时缸盖上还设置有与第一螺栓相配合的螺栓孔815,所述单向阀安装螺栓相配合的螺栓孔816,与排气法兰相配合的螺栓安装孔817;

67.所述上缸盖组件的下端面还设置有与第一密封端面相配合第二密封端面812,且所述第二密封端面在空间上与第四环状锥形刀口具有高度差。

68.在另一种实例中,所述上缸盖组件的上方还设置有相配合的排气法兰82;

69.所述上缸盖组件上、排气法兰在空间上均具有相配合的第一进气口814、第二进气口89、第一排气口(未示出)、第二排气口(未示出),且在空间上第一进气口、第一排气口的直接被配置为大于第二进气口,第二排气口,通过这种结构设计,使得其第一进气口具有较大的面积,进而与小孔径的进气孔相配合,对进气的流量、压力进行约束,使得其与第二进气口相配合;

70.其中,各进气口、排气口在与膜片组件相配合的一侧均设置有第一过滤体88,各第一过滤体均被配置为采用不锈钢材料填充以得到,以使各过滤体在空间上具有多个进气孔,且各进气孔直径配置在5-10微米之间,且不锈钢过滤体与缸盖的本体连接可靠,通过对进气孔的孔径进一步进行限定,以使得其进气、排气的流量可控,有效减小其在工作中对隔膜组件的损害;

71.所述进气口、排气口在与过滤体相配合的位置上分别设置有排气单向阀84、进气单向阀87,在实际应用中,排气法兰通过相配合排气法兰螺栓85进行固定,而各单向阀通过

相配合的单向阀螺栓86进行固定。

72.在另一种实例中,所述排气法兰与上缸盖组件之间设置有相配合的第三密封圈83;

73.其中,所述排气法兰、上缸盖组件在与第三密封圈相配合的位置上分别设置有第五环状锥形刀口,所述上缸盖组件上的第五环状锥形刀口如图6中818所示,排气法兰上的第五环状锥形刀口未在图中示出,在这种方案中,排气法兰与上缸盖组件的缸盖之间通过第三密封圈与第五环状锥形刀口的切入式配合进行密封,相对于现的接触式密封来说,能有效的提升其密封效果。

74.在另一种实例中,各密封垫圈均被配置为采用退火态无氧铜制备以得到,在本方案中,利用退火态无氧铜的硬度低,容易通过设置的刀口密封环的切入,形成密封。

75.如图7-10,在另一种实例中,排气单向阀包含安装法兰a 841,与安装法兰过盈压入连接的过滤块体a 842,第二膜片a843,阀芯a844,与阀芯过盈压入连接的过滤块体a 845;其中,所述阀芯a的上端面与过滤块体a的上端面齐平,构成一个完整、连续、光滑的密封面,该密封面与第二膜片a的光滑表面贴合;

76.所述安装法兰a的下端面与过滤块体a(的上端面构成一个完整、连续、光滑的斜面,该斜面限制弹性膜片的变形角度;

77.所述第二膜片a为弹性材料制备,例如用铍铜合金薄膜制造,其厚度在0.1-0.8mm之间,在实际应用中排气单向阀气体由下向上流动。

78.所述进气单向阀包含安装法兰b 871,与安装法兰过盈压入连接的过滤块体b 872,第二膜片b 873,阀芯b 874,与阀芯过盈压入连接的过滤块体b 875;

79.其中,所述阀芯b的上端面与过滤块体b的上端面齐平,构成一个完整、连续、光滑的密封面,该密封面与弹性膜片的光滑表面贴合;

80.所述安装法兰b的下端面与过滤块体b的上端面构成一个完整、连续、光滑的斜面,该斜面限制弹性第二膜片b的变形角度;

81.第二膜片b为弹性材料制备,例如用铍铜合金薄膜制造,其厚度在0.1-0.8mm之间,在实际应用中,进气单向阀气体只能由上向下流动。

82.在另一种实例中,所述隔膜组件的制备方法被配置为包括:

83.s10,对厚度在0.05-0.1mm之间的不锈钢片进行预压成型,以得到表面具有与上缸盖组件和下油缸的型面相适配曲面结构的第一膜片,在制备过程中通过采用预变形的膜片组件设计,由于不受现隔膜增压泵膜片弹性变形限制,膜片组件与缸盖组件之间的孔径体积更大,因而同体积的泵的气体泵输送那能力更高。与相同缸盖直径的同型泵比较,其气体压缩能力提升了3-4倍;

84.s11,采用与第一膜片同型号的不锈钢制备上隔离件、下隔离件,并在上隔离件、下隔离件远离第一膜片的端面上分别加工与第一密封垫圈相配合的第一环状锥形刀口,在实际应用中,本方案基于缸盖于膜片之间的压力和双刀口法兰密封的双重密封设计,可以有效的减小泵体泄漏率;

85.s12,将8-10片第一膜片在空间上进行堆叠,将上隔离件、下隔离件与堆叠的第一膜片进行组装,如图4所示,装配后在图示位置处焊接为一体,环焊缝焊接深度大于3mm。在本方案中,预压成型的多块薄膜片构成的膜片组件,由于每一篇膜片的抗折弯性能得到大

大提升,因而泵的平均无故障时间大大延迟;更进一步地,本发明由于由多块薄膜片预压成型的膜片组件进行上下变形所需的外变形力很小,因此与现有的技术比较,驱动电机的功率会大幅下降。

86.在另一种实例中,所述第一过滤体被配置为采用不锈钢粉体烧结制备得到,且烧结构过程中控制第一过滤体的孔隙直径在3微米-5微米之间,在本方案中,采用不锈钢粉体烧结体充填缸盖组件排气孔,其孔隙直径在3微米-5微米之间,使得在保持其排气孔功能的同时,消除了排气孔边沿对膜片组件的变形损伤,提升了膜片组件的更换时间大大增加,平均寿命提升大约1倍以上。

87.以上方案只是一种较佳实例的说明,但并不局限于此。在实施本发明时,可以根据使用者需求进行适当的替换和/或修改。

88.这里说明的设备数量和处理规模是用来简化本发明的说明的。对本发明的应用、修改和变化对本领域的技术人员来说是显而易见的。

89.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用。它完全可以被适用于各种适合本发明的领域。对于熟悉本领域的人员而言,可容易地实现另外的修改。因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1