离心泵注塑叶轮及离心泵的制作方法

本公开涉及离心泵,具体而言,涉及一种离心泵注塑叶轮及离心泵。

背景技术:

1、在离心泵注塑叶轮的水力设计和机械设计过程中,需要充分考虑离心泵注塑叶轮的可制造性,而可制造性中最为关键的则是离心泵注塑叶轮的脱模方法。其中,离心泵注塑叶轮主要包括前盖板和后盖板,以及位于前盖板和后盖板之间的叶片。

2、相关技术中提供了一种一体式注塑叶轮,为了便于一体化注塑叶轮的制造(脱模),在机械设计过程中,通常会简化注塑叶轮的子午面形状,还会减小注塑叶轮的叶片包角。而子午面形状的简化,以及叶片包角的减小会降低注塑叶轮的水力效率,从而在注塑叶轮的使用过程中,会增加离心泵的能耗。

3、相关技术中还提供了一种采用超声波焊接的分体式注塑叶轮,通常叶片和后盖板一体注塑,或者半数叶片随前盖板一起注塑、半数叶片随后盖板一起注塑,再通过超声波焊接将两者焊接成完整的叶轮。而该分体式注塑叶轮在完成两次注塑后,需要经过超声波焊接才能形成完整的叶轮,从而使得工序相对复杂,成本也会随之增加。同时,由于焊接口本身的力学特性和某些焊接缺陷,会导致得到的注塑叶轮在轴向上的抗拉强度不足或者周向上的抗剪切强度不足,最终导致注塑叶轮发生失效。

4、需要说明的是,在上述背景技术部分公开的信息仅用于加强对本公开的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、本公开的目的在于提供一种离心泵注塑叶轮及离心泵,保证在可制造性的同时提高注塑叶轮的水力效率。

2、本公开的又一目的在于提供一种离心泵注塑叶轮及离心泵,简化制造工艺,降低生产成本。

3、本公开的再一目的在于提供一种离心泵注塑叶轮及离心泵,简化制造工艺,优化叶片扭矩传递,提高叶片强度。

4、根据本公开的第一方面,提供一种离心泵注塑叶轮,包括同轴分布的前盖板、后盖板、扭矩传递部件,以及位于所述前盖板与所述后盖板之间、且沿圆周方向围绕所述扭矩传递部件分布的至少一个叶片;

5、所述叶片至少被分割为叶片第一段和叶片第二段,所述后盖板至少被分割为后盖板第一部分和后盖板第二部分,所述叶片第一段和所述后盖板第一部分一体注塑成型,所述叶片第二段和所述后盖板第二部分一体注塑成型,所述叶片第一段、所述叶片第二段中的一者和所述前盖板一体注塑成型;

6、其中,所述叶片第一段与所述叶片第二段之间,以及所述后盖板第一部分与所述后盖板第二部分之间均以非焊接方式装配。

7、根据本公开任一所述的离心泵注塑叶轮,所述叶片第一段伸出所述后盖板第一部分,且伸出的部分与所述后盖板第二部分搭接。

8、根据本公开任一所述的离心泵注塑叶轮,所述后盖板第二部分具有插槽,所述叶片第一段伸出所述后盖板第一部分的部分具有凸起,一个所述叶片第一段上所具有的凸起位于对应的一个所述插槽内。

9、根据本公开任一所述的离心泵注塑叶轮,所述凸起凸出所述叶片第一段的吸力面和/或工作面。

10、根据本公开任一所述的离心泵注塑叶轮,所述后盖板第一部分的最大外径小于所述离心泵注塑叶轮的进口内径。

11、根据本公开任一所述的离心泵注塑叶轮,所述后盖板第二部分朝向所述前盖板的表面具有限位槽,所述后盖板第一部分的至少部分配合在所述限位槽内。

12、根据本公开任一所述的离心泵注塑叶轮,所述前盖板至少被分割为前盖板第一部分和前盖板第二部分;

13、所述前盖板第一部分和所述叶片第一段一体注塑成型,所述前盖板第二部分和所述叶片第二段一体注塑成型。

14、根据本公开任一所述的离心泵注塑叶轮,所述前盖板第一部分的外边缘具有第一配合面,所述前盖板第二部分的内边缘具有第二配合面,所述第一配合面配合在所述第二配合面上。

15、根据本公开任一所述的离心泵注塑叶轮,所述第一配合面、所述第二配合面均包括至少一个台阶面。

16、根据本公开任一所述的离心泵注塑叶轮,所述扭矩转递部件位于所述后盖板第一部分和/或所述后盖板第二部分上。

17、根据本公开任一所述的离心泵注塑叶轮,所述扭矩转递部件位于所述后盖板第一部分和所述后盖板第二部分中的一者上;

18、所述扭矩传递部件被设置为带动所述后盖板第一部分和所述后盖板第二部分中的一者旋转,并由所述后盖板第一部分和所述后盖板第二部分中的一者带动另一者同步旋转。

19、根据本公开任一所述的离心泵注塑叶轮,所述扭矩转递部件位于所述后盖板第一部分和所述后盖板第二部分上;

20、所述扭矩传递部件在轴向上被分割为第一扭矩传递部件和第二扭矩传递部件;

21、所述第一扭矩传递部件和所述后盖板第一部分一体注塑成型,所述第二扭矩传递部件和所述后盖板第二部分一体注塑成型。

22、根据本公开的第二方面,提高一种离心泵,包括上述第一方面所述的离心泵注塑叶轮。

23、本公开实施方式至少包括以下技术效果:

24、本公开实施方式中,通过将离心泵注塑叶轮的后盖板和叶片进行分割,从而实现了离心泵注塑叶轮的子午面形状的分割,以及叶片的叶片包角的分割,如此降低了离心泵注塑叶轮的脱模难度,同时保证离心泵注塑叶轮具有较高的水力效率。另外,由于叶片第一段与叶片第二段之间,以及后盖板第一部分与后盖板第二部分之间均以非焊接方式装配,从而简化了离心泵注塑叶轮的制造工艺,降低了生产成本;再者由于叶片第一段和后盖板第一部分一体注塑成型,叶片第二段和后盖板第二部分一体注塑成型,从而在优化叶片的扭矩传递的同时,提高了叶片的强度。

25、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

技术特征:

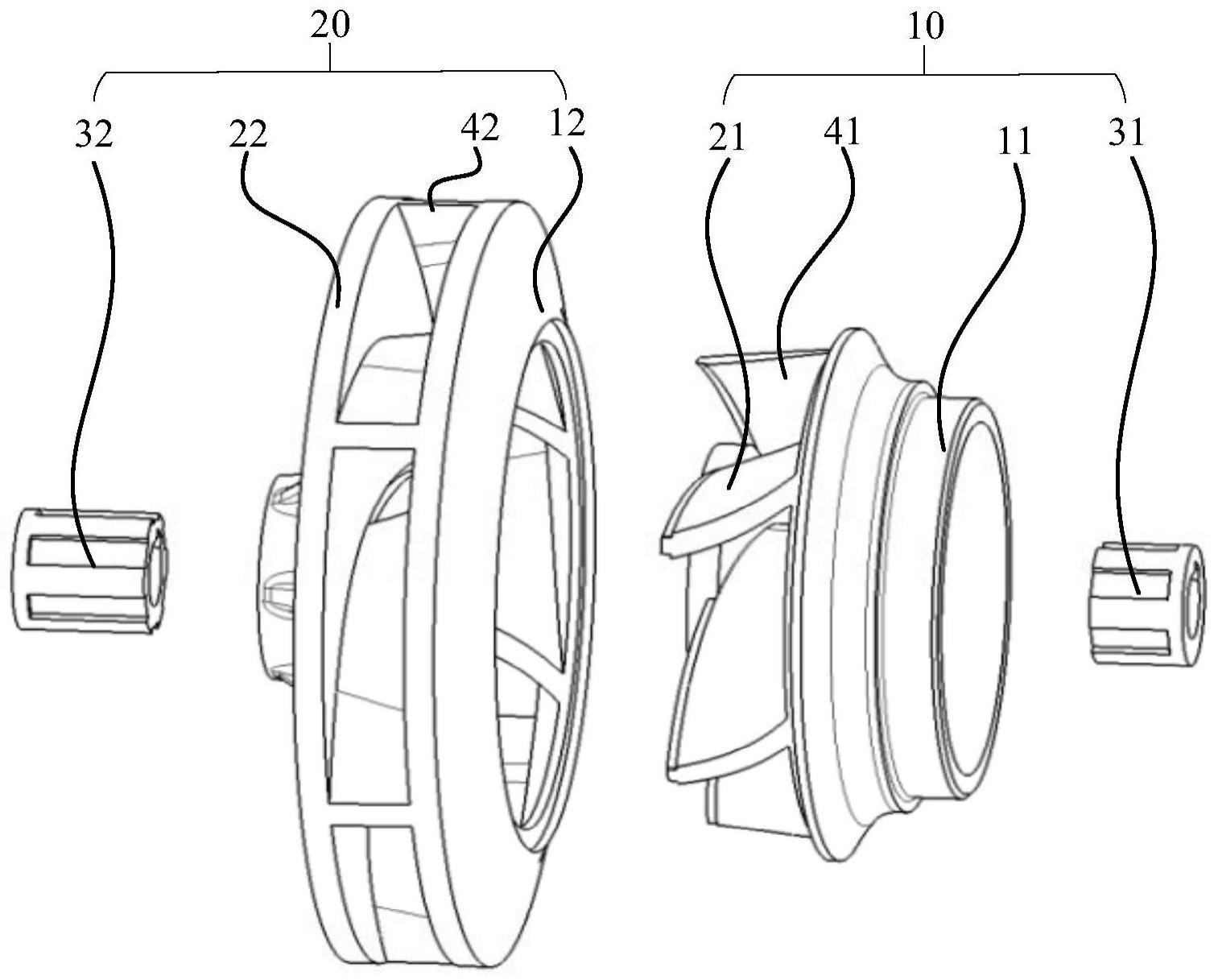

1.一种离心泵注塑叶轮,其特征在于,包括同轴分布的前盖板(1)、后盖板(2)、扭矩传递部件(3),以及位于所述前盖板(1)与所述后盖板(2)之间、且沿圆周方向围绕所述扭矩传递部件(3)分布的至少一个叶片(4);

2.根据权利要求1所述的离心泵注塑叶轮,其特征在于,所述叶片第一段(41)伸出所述后盖板第一部分(21),且伸出的部分与所述后盖板第二部分(22)搭接。

3.根据权利要求2所述的离心泵注塑叶轮,其特征在于,所述后盖板第二部分(22)具有插槽(222),所述叶片第一段(41)伸出所述后盖板第一部分(21)的部分具有凸起(411),一个所述叶片第一段(41)上所具有的凸起(411)位于对应的一个所述插槽(222)内。

4.根据权利要求3所述的离心泵注塑叶轮,其特征在于,所述凸起(411)凸出所述叶片第一段(41)的吸力面和/或工作面。

5.根据权利要求1-4任一所述的离心泵注塑叶轮,其特征在于,所述后盖板第一部分(21)的最大外径小于所述离心泵注塑叶轮的进口内径。

6.根据权利要求1-4任一所述的离心泵注塑叶轮,其特征在于,所述后盖板第二部分(22)朝向所述前盖板(1)的表面具有限位槽(221),所述后盖板第一部分(21)的至少部分配合在所述限位槽(221)内。

7.根据权利要求1-4任一所述的离心泵注塑叶轮,其特征在于,所述前盖板(1)至少被分割为前盖板第一部分(11)和前盖板第二部分(12);

8.根据权利要求7所述的离心泵注塑叶轮,其特征在于,所述前盖板第一部分(11)的外边缘具有第一配合面(111),所述前盖板第二部分(12)的内边缘具有第二配合面(121),所述第一配合面(111)配合在所述第二配合面(121)上。

9.根据权利要求8所述的离心泵注塑叶轮,其特征在于,所述第一配合面(111)、所述第二配合面(121)均包括至少一个台阶面(13)。

10.根据权利要求1-4任一所述的离心泵注塑叶轮,其特征在于,所述扭矩转递部件(3)位于所述后盖板第一部分(21)和/或所述后盖板第二部分(22)上。

11.根据权利要求10所述的离心泵注塑叶轮,其特征在于,所述扭矩转递部件(3)位于所述后盖板第一部分(21)和所述后盖板第二部分(22)中的一者上;

12.根据权利要求10所述的离心泵注塑叶轮,其特征在于,所述扭矩转递部件(3)位于所述后盖板第一部分(21)和所述后盖板第二部分(22)上;

13.一种离心泵,其特征在于,包括上述权利要求1-12任一所述的离心泵注塑叶轮。

技术总结

本公开提供了一种离心泵注塑叶轮及离心泵,涉及离心泵技术领域。该离心泵注塑叶轮包括:同轴分布的前盖板、后盖板、扭矩传递部件,以及位于前盖板与后盖板之间的叶片;叶片至少被分割为叶片第一段和叶片第二段,后盖板至少被分割为后盖板第一部分和后盖板第二部分,叶片第一段与叶片第二段之间,以及后盖板第一部分与后盖板第二部分之间均以非焊接方式装配。本公开实施方式中,由于对叶片的分割,使得叶片第一段、叶片第二段的叶片包角均较小,从而在保证水力效率的同时降低了制造难度。另外,叶片第一段与叶片第二段,以及后盖板第一部分与后盖板第二部分均通过非焊接的方式进行装配,简化了制造工艺,降低了生产成本。

技术研发人员:徐风,骆志文

受保护的技术使用者:格兰富控股公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!