一种悬挂油缸液压控制系统及方法与流程

1.本发明涉及悬挂油缸控制技术领域,具体涉及一种悬挂油缸液压控制系统及方法。

背景技术:

2.对于轮式行走支撑的工程车辆,例如u型渣罐车,其悬挂油缸一般负责调节悬挂车架高度,或起到车身调平等功能。在很多应用场合,因悬挂油缸的升降动作与油路连接的管路有相对运动关系,导致其悬挂液缸的出口必须使用软管连接,但软管的保护层是天然橡胶或合成高分子材料,在紫外线及氧气的作用下,经过一段时间后会老化开裂,水介质就会渗入,腐蚀承受压力的钢丝编织网,导致软管耐压能力下降;即便是金属管,虽没有老化现象,但也有可能由于疲劳或其它碰撞等原因损坏;而与悬挂液缸的出口相连的管道一旦爆裂的话,负载就会不受控的下坠,在很多场合将带来严重后果。

3.为了防止管道爆裂引起的负载下坠现象,工程上普遍采用悬挂油缸的出口或设置平衡阀、或设置液压锁、或设置双管路防爆阀的方式,在爆管时可迅速关闭悬挂油缸的出口,使负载保持或使负载安全下降。

4.但在实际生产活动中,普遍采用液压锁或平衡阀对u型渣罐车的液压悬挂支撑控制系统进行保压,其保压结构是平衡阀+y型换向阀组合,如图7所示,在负载保持阶段,通过将换向阀切换至中位,利用y型中位使油路具有较低的背压,进而使平衡阀能够锁紧,并可有效杜绝憋缸现象的发生,使得平衡阀具有稳定的开启压力,从而使两个悬挂油缸具有较高的下降同步性;但该保压结构在实际生产活动中,还是会少量的发生负载保持功能失效(简称负载失效)的现象。

5.作为特种冶金运输车辆,u型渣罐车的悬挂支撑承担着高温渣罐的转场与运输,对负载安全的要求较高,是不允许负载失效这类现象发生的,因此,如何进一步减少或杜绝负载失效现象的发生,是本领域技术人员亟待解决的技术问题。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种悬挂油缸液压控制系统,以解决现有液压控制系统存在负载失效现象的技术问题。

7.本发明所采用的技术方案为:一种悬挂油缸液压控制系统,用于实现悬挂车架的提升、下降和保持;所述系统包括:

8.悬挂油缸,所述悬挂油缸设有无杆腔油口和有杆腔油口;

9.平衡阀,所述平衡阀设有负载油口和油源油口,所述负载油口与无杆腔油口连通;

10.多路阀组,所述多路阀组包括换向阀,所述换向阀设有第一工作油口和第二工作油口,所述第一工作油口和油源油口之间连通有第一主油路,所述第二工作油口和有杆腔油口之间连通有第二主油路;

11.悬挂控制阀组,所述悬挂控制阀组包括液控单向阀和卸荷阀,所述液控单向阀设

置在第一主油路上,用于所述第一主油路的进油流通,且所述液控单向阀的先导控制油路与第二主油路连通,用于所述第一主油路的回油流通;所述卸荷阀的工作油口与平衡阀和液控单向阀之间的第一主油路连通,回油口与油箱连通,用于所述悬挂油缸提升作业的延后定时泄压和悬挂油缸下降作业的提前泄压。

12.优选的,所述平衡阀内置有安全溢流阀,所述安全溢流阀的进油口与平衡阀的负载油口连通,回油口与第二主油路连通。

13.优选的,所述悬挂控制阀组还包括调压溢流阀,所述调压溢流阀的进油口与第二主油路连通,回油口与油箱连通。

14.优选的,所述悬挂控制阀组还包括先导油路和先导锁阀,所述先导油路与平衡阀的先导控制口连通,所述先导锁阀设置在先导油路上并用于控制先导油路的通断。

15.优选的,所述先导油路上设有梭阀,所述梭阀的第一进油口与第一油源连通,第二进油口与第二油源连通。

16.优选的,所述悬挂控制阀组还包括应急球阀,所述应急球阀进油口与无杆腔油口连通,回油口与有杆腔油口连通。

17.优选的,所述卸荷阀的回油口设有限流阻尼。

18.优选的,所述换向阀的中位为y型。

19.本发明的另一目的在于提供一种悬挂油缸液压控制方法,所述方法使用的是上述的悬挂油缸液压控制系统,所述方法包括如下步骤:

20.s10:控制换向阀由中位切换至提升位,并通过第一主油路向悬挂油缸的无杆腔输送液压油,以进行悬挂油缸的提升作业直至结束;

21.s20:控制换向阀由提升位切换至中位,通过卸荷阀对第一主油路进行延后定时泄压,以在平衡阀的油源油口建立背压,并通过第一主油路上的液控单向阀阻隔液压油在第一主油路内的回油流动,以进行悬挂油缸的负载保持作业;

22.s30:负载保持作业结束前,通过卸荷阀对第一主油路进行提前泄压,以消除平衡阀的油源油口的憋压。

23.s40:控制换向阀由中位切换至下降位,先通过先导油路控制平衡阀反向开启,再通过第二主油路向悬挂油缸的有杆腔输送液压油,并控制第一主油路上的液控单向阀反向开启,以进行悬挂油缸的下降作业直至结束;

24.s50:控制换向阀由下降位切换至中位,通过卸荷阀对第一主油路进行延时泄压。

25.优选的,所述延后定时泄压的延后时间为1s~3s,所述延后定时泄压的定时时间为2s~4s,所述提前泄压的提前时间为0.2s~0.4s,所述延时泄压的延时时间为2s~4s。

26.本发明的有益效果:

27.本发明采用阻隔断流、背压保压和定时泄压相结合的方式,先在与悬挂油缸的无杆腔相连的第一主油路上设有液控单向阀,可通过液控单向阀对第一主油路内液压油反向流动的阻隔作用,防止平衡阀内泄现象的发生,进而防止负载失效现象的发生;再将卸荷阀与液控单向阀和平衡阀之间的第一主油路连通,可通过卸荷阀对第一主油路的卸荷作用,在平衡阀与液控单向阀之间的第一主油路内建立较低的背压,不仅使得平衡阀能够锁紧,还可防止第一主油路发生憋缸现象,同时使得平衡阀具有稳定的开启压力,进而提高两个悬挂油缸的下降同步性。

附图说明

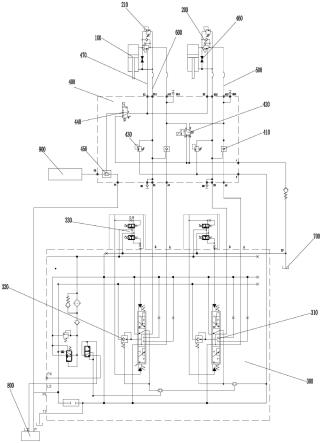

28.图1为本发明的悬挂油缸液压控制系统结构示意图;

29.图2为多路阀组的结构示意图;

30.图3为悬挂控制阀组的结构示意图;

31.图4为悬挂油缸与平衡阀的连接示意图;

32.图5为悬挂油缸进行提升作业时的液压油路径图;

33.图6为平衡阀的反向开启和泄压时的液压油路径图;

34.图7为现有悬挂油缸液压控制系统结构示意图。

35.图中附图标记说明:

36.100、悬挂油缸;

37.200、平衡阀;

38.210、安全溢流阀;

39.300、多路阀组;

40.310、换向阀;320、压力补偿阀;330、电控驱动模块;

41.400、悬挂控制阀组;

42.410、液控单向阀;420、卸荷阀;430、调压溢流阀;440、先导锁阀;450、梭阀;460、应急球阀;470、先导油路;

43.500、第一主油路;

44.600、第二主油路;

45.700、油箱;

46.800、第一油源;

47.900、第二油源。

具体实施方式

48.下面结合附图对本发明的具体实施方式作进一步详细说明。这些实施方式仅用于说明本发明,而并非对本发明的限制。

49.在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

50.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

51.此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

52.经过长时间的研究,发明人发现:u型渣罐车的悬挂油缸液压控制系统在使用一端

时间后,由于平衡阀或液压锁自身密封或阀芯卡滞,会导致平衡阀或液压锁出现内泄现象,但现有液压控制系统是通过y型换向阀的中位进行背压保压的,由于背压保压不能阻隔液压油的流动,而液压油的流动会破坏油路内的背压环境,所以在平衡阀发生内泄现象后,悬挂油缸就会失去负载保持的功能。

53.实施例,如图1-图6所示,一种悬挂油缸液压控制系统,应用于u型渣罐车上,可实现悬挂车架的提升、下降和保持;该系统包括:

54.悬挂油缸100,该悬挂油缸100设有无杆腔油口和有杆腔油口。

55.平衡阀200,该平衡阀200设有负载油口和油源油口,且负载油口与无杆腔油口连通。

56.多路阀组300,该多路阀组300包括换向阀310,该换向阀310设有第一工作油口和第二工作油口;在第一工作油口和油源油口之间连通有第一主油路500,第一主油路500用于悬挂油缸100的无杆腔的进油和回油,在第二工作油口和有杆腔油口之间连通有第二主油路600,第二主油路600用于悬挂油缸100的有杆腔的进油和回油。

57.悬挂控制阀组400,该悬挂控制阀组400包括液控单向阀410和卸荷阀420,液控单向阀410设置在第一主油路500上,用于第一主油路500内的进油流通,且液控单向阀410的先导控制油路与第二主油路600连通,用于第一主油路500内的回油流通;卸荷阀420的工作油口与平衡阀200和液控单向阀410之间的第一主油路500连通,回油口与油箱700连通,用于悬挂油缸100提升作业的延后定时泄压和悬挂油缸100下降作业的提前泄压。

58.需要说明的是,本实施例中的延后定时泄压指的是:在悬挂油缸100的提升作业结束后,延后一段时间后,再进行一段时间的泄压;提前泄压指的是:在悬挂油缸100下降作业前,提前一端时间进行泄压。

59.本技术采用阻隔断流、背压保压和定时泄压相结合的方式,先在与悬挂油缸100的无杆腔相连的第一主油路500上设有液控单向阀410,通过液控单向阀410对第一主油路500内液压油单向流通作用,阻隔液压油在第一主油路500内的反向流动,防止平衡阀200内泄现象的发生,进而防止负载失效现象的发生;再将卸荷阀420与液控单向阀410和平衡阀200之间的第一主油路500连通,可通过卸荷阀420对第一主油路500的定时泄压,在平衡阀200与液控单向阀410之间的第一主油路500内建立较低的背压,不仅使得平衡阀200能够锁紧,还可防止第一主油路500发生憋缸现象,并使得平衡阀200具有稳定的开启压力,进而提高两个悬挂油缸100下降的同步性。

60.在一具体实施例汇中,如图1、图3、图4所示,该平衡阀200内置有一安全溢流阀210,用于减缓悬挂油缸100受到的冲击,该安全溢流阀210的进油口与平衡阀200的负载油口连通,安全溢流阀210的回油口与第二主油路600连通,以使悬挂油缸100的无杆腔外排液压油回流至悬挂油缸100的有杆腔。如此设置,是因为:在负载保持状态下,车辆在移动过程中,悬挂油缸100可能受到地面的冲击,该冲击会使得悬挂油缸100的无杆腔的油压急剧上升,并对液压控制系统产生安全影响。在本实施例中,通过安全溢流阀210将悬挂油缸100的有杆腔油口和无杆腔油口连接,可在悬挂油缸100受到冲击时,将悬挂油缸100的无杆腔内的少量液压油溢流至悬挂油缸100的有杆腔,以保持悬挂油缸100的无杆腔油压的稳定,进而降低地面冲击对液压控制系统安全的影响。

61.在一具体实施例汇中,如图1、图3所示,该悬挂控制阀组400还包括调压溢流阀

430,该调压溢流阀430设置在第二主油路600上,且调压溢流阀430的进油口通过第二主油路600与换向阀310的第二工作油口连通,出油口通过第二主油路600与悬挂油缸100的有杆腔油口连通,回油口通过泄油通道与油箱700连通,用于调节悬挂油缸100的有杆腔的最高油压,实现悬挂油缸100下放作业速度的调节。如此设置,是因为:在进行悬挂油缸100的下放作业时,下放速度与第二主油路600内的油压成正比,也就是第二主油路600内的油压越高,单位时间内通过第二主油路600进入悬挂油缸100的有杆腔的液压油油量越大,悬挂油缸100的下放速度也越快。在本实施例中,在第二主油路600上设有调压溢流阀430,可通过调压溢流阀430对第二主油路600的溢流作用,调节液压油在第二主油路600内的油压,进而控制单位时间内进入悬挂油缸100的有杆腔内的液压油油量,实现悬挂油缸100下放速度的调节,以更好的满足工况需求。

62.在一具体实施例中,如图1、图3所示,液控单向阀410的进油口通过第一主油路500与换向阀310的第一工作油口a连通,出油口通过第一主油路500与平衡阀200的油源油口连通,以使液压油能够从换向阀310向平衡阀200单向流动,以在液控单向阀410到换向阀310之间的第一主油路500内建立背压。

63.在一具体实施例中,如图3所示,该悬挂控制阀组400还包括先导油路470和先导锁阀440,该先导油路470的出油端与平衡阀200的先导控制口连通,用于向平衡阀200输送先导油;先导锁阀440设置在先导油路470上,用于控制先导油路470的通断,进而控制平衡阀200的反向开启;先导锁阀440常态位为液压油常闭,也就是两位四通电磁阀处于常态位时,先导油在先导油路470内不流动。如此设置,是因为:平衡阀200为内泄式负载同向型,其开启先导压力为外控方式,在先导油路470上设置先导锁阀440,通过先导锁阀440控制先导油路470的通断,实现对平衡阀200反向开启的控制,可以防止误操作引起的平衡阀200反向开启,提高液压控制系统对悬挂油缸100升降操作的安全性。

64.优选的,先导锁阀440为两位三通电磁阀,该两位三通电磁阀的工作油口a通过先导油路470与平衡阀200的先导控制口连通,进油口p通过先导油路470与油源连接,回油口t通过泄油通道与油箱700连通。

65.在一具体实施例中,如图1所示,先导油路470的进油端与梭阀450的出油口连接,该梭阀450的第一进油口通过先导支路与第一油源800连通,第二进油口通过先导支路与第二油源900连通,以通过梭阀450将不同的先导油导入先导油路470。如此设置,是因为:在实际生产活动中,液压系统的各个组成部分都可能发生故障,进而导致整个液压控制系统故障,但液压控制系统故障后,是不允许长时间处于负载保持状态的。在实施例中,通过梭阀450将先导油路470与第一油源800和第二油源900连通,可在第一油源800故障时,通过第二油源900对平衡阀200输送先导油,实现负载的下放作业,提高平衡阀200反向开启的可靠性。

66.优选的,第一油源800为变量柱塞泵,也就是悬挂油缸100的驱动油源,第二油源900为驻车或其它独立油源。

67.在一具体实施例中,如图1所示,先导油路470的出油端连通有两个先导支路,两个先导支路与两个悬挂油缸100上的平衡阀200的先导控制口一一对应连通。如此设置,是因为:将先导油路470与两个平衡阀200连接,可同时实现两个平衡阀200的反向开启,实现两个悬挂油缸100的同步动作。

68.在其他实施例中,也可设置两个先导油路470,并将先导油路470与平衡阀200一一对应连通,以实现单边独立控制悬挂油缸100动作。

69.在一具体实施例中,如图1、图4所示,该悬挂控制阀组400还包括应急球阀460,应急球阀460进油口与负载油口连通,出油口与有杆腔油口连通,用于在紧急状态时,将悬挂油缸100的无杆腔的液压油回流至有杆腔,实现负载的紧急下放。如此设置,是因为:在实际生产活动中,液压系统的各个组成部分都可能发生故障,进而导致整个液压控制系统故障,但液压控制系统故障后,是不允许长时间处于负载保持状态的。在本实施例中,在悬挂油缸100的有杆腔油口和无杆腔油口之间连通有应急球阀460,可在紧急状态下,通过打开应急球阀460,使悬挂油缸100的无杆腔的液压油回流至有杆腔,实现负载的紧急下放。

70.在一具体实施例中,如图1、图3所示,卸荷阀420为两位四通电磁阀,该卸荷阀420常态位为液压油常闭,也就是第一主油路500内液压油不流向卸荷阀420;该两位四通电磁阀的工作油口a和工作油口b分别与两个第一主油路500一一对应连通,进油口p和回油口t通过泄油通道与油箱700连通,且泄油通道上设有背压单向阀,以通过卸荷阀420对第一主油路500的泄压,在液控单向阀410到平衡阀200之间的第一主油路500上建立背压;在卸荷阀420的进油口p和回油口t位置安装有限流阻尼,用于对泄压时液压油的泄压流速进行限制。

71.需要说明的是,本技术中的卸荷阀420的进油口p是作为回油口使用的,进油口p是两位四通电磁阀上的油口名称。

72.在一具体实施例中,如图1、图2所示,换向阀310的中位为y型。如此设置,是因为:当换向阀310处于中位时,第一主油路500和第二主油路600均与油箱700连通,可在第一主油路500和第二主油路600内实现背压,进而保证平衡阀200开启压力的稳定;同时,可以保证液控单向阀410反向闭锁的可靠性,并使得悬挂油缸100的有杆腔与油箱700相通,保证悬挂油缸100支撑车轮在卸罐时总是保持与地面接触,消除卸罐下放到底时,高压将后车架抬起而导致挂罐现象。

73.在一具体实施例中,如图2所示,该换向阀310为液控比例换向阀,且多路阀组300为负载敏感控制型多路阀组,并包括压力补偿阀320和电控驱动模块330,电控驱动模块330与液控电磁换向阀的两控制端连接,用于控制换向阀310在提升位、中位和下降位之间切换;压力补偿阀320的出油口与液控电磁换向阀的进油口p连通,进油口与变量柱塞泵的出油口连通,用于对进入换向阀310的液压油进行压力补偿;液控电磁换向阀的回油口t与油箱700连通。

74.在一具体实施例中,如图1所示,悬挂油缸100的数量为两个,且多路阀组300的数量也为两个,并与悬挂油缸100一一对应连接,用于控制两个悬挂油缸100的独立提升和下降。

75.实施例,一种悬挂油缸液压控制方法,该方法使用的是上述的悬挂油缸液压控制系统,该方法包括如下步骤:

76.s10:控制换向阀310由中位切换至提升位,并通过第一主油路500向悬挂油缸100的无杆腔输送液压油,以进行悬挂油缸100的提升作业直至结束。

77.s20:控制换向阀310由提升位切换至中位,先通过卸荷阀420对液控单向阀410和平衡阀200之间的第一主油路500进行延后定时泄压,以在平衡阀200的油源油口建立背压,

并通过液控单向阀410阻隔液压油在第一主油路500内的回油流动,以进行悬挂油缸100的负载保持作业。

78.s30:负载保持作业结束前,通过卸荷阀420对液控单向阀410和平衡阀200之间的第一主油路500进行提前泄压,以消除平衡阀200的油源油口的憋压。

79.s40:控制换向阀310由中位切换至下降位,先通过先导油路470控制平衡阀200反向开启,再通过第二主油路600向悬挂油缸100的有杆腔输送液压油,并控制第一主油路500上的液控单向阀410反向开启,以进行悬挂油缸100的下降作业直至结束。

80.s50:控制换向阀310由下降位切换至中位,通过卸荷阀420对第一主油路500进行延时泄压。

81.具体实施例1,一种悬挂油缸液压控制方法,该方法使用的是上述的悬挂油缸液压控制系统,该方法包括如下步骤:

82.s10:当悬挂油缸100提升时,控制多路阀组300的电控驱动模块330的提升位得电工作,此时经先导减压阀减压后的先导油控制换向阀310换向(中位切换至提升位),来自变量柱塞泵的液压油经压力补偿阀320、换向阀310、液控单向阀410和平衡阀200进入两个悬挂油缸100的无杆腔,实现两个悬挂油缸100对悬挂车架的同步提升动作。

83.其中,两个悬挂油缸100的提升速度的快慢由对应电控手柄的倾斜幅度控制;同步性由换向阀310的开度保持,并由操作者左右独立电控手柄的开度实现实时微调。

84.s20:负载提升作业结束后,控制多路阀组300的电控驱动模块330的提升位断电复位,此时在弹簧弹力作用下,控制换向阀310换向(提升位切换至中位),在电控手柄中位后延时1s~3s后,控制卸荷阀420得电导通2s~4s,用于对液控单向阀410和平衡阀200之间的第一主油路500进行延后定时泄压,以在平衡阀200和液控单向阀410之间的第一主油路500内建立背压,保证平衡阀200设定的反向开启压力的准确性(平衡阀200的油源油口憋压,会导致平衡阀200反向开启压力增高),并通过液控单向阀410阻隔液压油在第一主油路500内的反向流动,以进行悬挂油缸100的负载保持作业。

85.s30:负载保持作业结束前,也就是进行悬挂油缸100的下降作业前,控制卸荷阀420比电控驱动模块330提前0.2s~0.4s得电,用于对液控单向阀410和平衡阀200之间的第一主油路500进行提前泄压,以消除平衡阀200的油源油口的憋压。

86.s40:当悬挂油缸100下降时,控制多路阀组300的电控驱动模块330的下降位得电工作,此时经先导减压阀减压后的先导油控制换向阀310换向(中位切换至下降位),来自变量柱塞泵的压力油经压力补偿阀320和换向阀310,进入悬挂油缸100的有杆腔,同时控制液控单向阀410反向开启;与此同时来自梭阀450的先导油进入先导锁阀440待命,当先导锁阀440得电后,两个悬挂油缸100上的平衡阀200反向开启,此时悬挂油缸100的无杆腔液压油经反向开启的液压单向阀410回流,再经换向阀310的回油口t回流到油箱700,实现悬挂车架的整体降车动作。

87.其中,可通过调节第二主油路600上调压溢流阀430的设定压力,控制通向悬挂油缸100的有杆腔的最高压力,使得悬挂油缸100的最大下放速度可调,且下放速度与油门正相关。

88.s50:下降作业结束后,控制多路阀组300的电控驱动模块330的下降位失电复位,此时在弹簧弹力作用下,控制换向阀310换向(下降位切换至中位);在控制电控手柄中位延

时2s~4s后,再控制卸荷阀420失电复位,实现对液控单向阀410和平衡阀200之间的第一主油路500的延时泄压,可保证悬挂油缸100和平衡阀200可靠工作,并能提升两个悬挂油缸100下降速度的同步性精度。

89.与现有技术相比,本技术至少具有以下有益技术效果:

90.本技术通过卸荷阀420对液控单向阀410和平衡阀200之间的第一主油路500进行卸荷,可有效消除憋缸现象,并防止平衡阀200开启压力过高,同时改善两个悬挂油缸100下降的同步性。

91.本技术通过调压溢流阀430对第二主油路600进行溢流,可调整悬挂油缸100的有杆腔最高压力,实现负载下放作业速度的调节,可更好的满足工况需求。

92.本技术将平衡阀200的开启先导压力设为外控方式,并在先导油路470上设置先导锁阀440,提高了悬挂系统升降操作的安全性。

93.本技术可提升与悬挂油缸100相连的第一主油路500的管路防爆安全性及可靠性,并改善两个悬挂油缸100下降的同步性及作业效率。

94.本技术采用背压保压和阻隔断流保压相结合的方式,实现了液压控制系统的双重安全保证,并在提升安全设计基础上,改善了作业效率,降低了系统能耗,更好的满足了当前行业领域对工程车辆在安全和节能等技术方面的要求。

95.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1