一种高转速低噪音的离心式循环风机的制作方法

1.本发明涉及离心式通风机技术领域,尤其是一种用在低氮燃烧器领域中的离心风机。

背景技术:

2.离心风机相比于轴流风机,以其效率高、风压足等诸多优点广泛应用在工业锅炉领域中。常规的离心风机虽已在工业锅炉领域应用多年且性能稳定,但以行业发展要求为导向,还有一些技术性能有待提升:

3.(1)环保要求的进一步提高。现行标准下中国特检院对工业锅炉的燃烧器运行中的噪声作出了新的规定“燃烧器1.5米处噪音不得高于85dba”。针对风机的噪音问题,目前应用最普遍的措施是在风机吸风口处加装消音装置,或制作消音罩将风机整体罩在消音房内,但这是一种治标的方法,风机体积大、叶轮直径大导致风机自身噪音大的本质并未得到有效解决。

4.(2)设备能效标准的整体提升。能效问题是硬性标准,目前一般采用高效电机或变频驱动等方式来实现节能,我国已实施新的电机能效标准,新标准已将 ie3定为三级标准的入门级,这意味着ie2级电机将不允许被生产和销售。因此,采用何种电机以达到甚至显著高于新电机能效标准成为了提升离心风机性能的突破口。

5.(3)安装空间要求的进一步提高。在许多酒店项目中,更是选择将锅炉和燃烧器安装在地下室,以节省地面空间,这样就对锅炉和燃烧器的体积有了诸多限制。由于相同功率条件下,设备体积越小,空间优势越明显,而在一体式燃烧器中,风机是占用空间最大的设备,这样就对风机的体积有了更高的要求。目前针对风机的安装空间视项目具体情况而定:若现场安装空间充足,正常配置消音装置即可;若安装空间不足,一般只能省去消音罩或消音器等一些辅助设备,但这样风机运行时会对人员的健康会造成不同程度的损伤。因此,如何在减小风机体积的同时保证消音装置的安装同样是提升离心风机性能的关键。

技术实现要素:

6.本发明是为了解决上述问题而进行的,目的在于提供一种高转速低噪音的离心式循环风机。

7.本发明提供了一种高转速低噪音的离心式循环风机,具有这样的特征,包括:电机、集流器、叶轮、蜗壳、以及消音器;其中,电机为永磁同步电机;消音器包括内筒、外筒、以及消音棉,内筒套设在永磁同步电机的外侧,内筒的对应永磁同步电机尾端的端部为开口,内筒的内侧壁和永磁同步电机的外表面之间形成与集流器相连通的第一风道,外筒套设在内筒的外侧,外筒套的对应永磁同步电机输出轴的端部为开口且作为消音器的进风口,外筒的内侧壁和内筒的外侧壁之间形成与第一风道相连通的第二风道,外筒的侧壁具有空心夹层且其内设置消音棉。

8.在本发明提供的离心式循环风机中,还可以具有这样的特征:永磁同步电机具有

壳体且该壳体的前部设有法兰,永磁同步电机通过法兰和紧固件与蜗壳的外表面连接,法兰上设有与第一风道和集流器相连通的通孔。

9.进一步地,内筒的对应永磁同步电机输出轴的端部与法兰连接。

10.进一步地,集流器呈圆锥形,集流器的大径端与法兰连接,并与通孔连通,集流器的小径端伸入叶轮的进风口内。其中,集流器的小径端伸入叶轮的进风口内的轴向深度为叶轮直径的0.8%~1.2%。集流器的小径端与叶轮的进风口之间的单边径向距离为叶轮直径的 0.15%~0.4%。

11.在本发明提供的离心式循环风机中,还可以具有这样的特征:外筒的底部设有用于支撑且可升降调节的消音器托架。

12.在本发明提供的离心式循环风机中,还可以具有这样的特征:蜗壳的底部设有用于支撑的底座,底座上安装消音器托架。

13.在本发明提供的离心式循环风机中,还可以具有这样的特征:永磁同步电机与叶轮为直连式传动连接。

14.在本发明提供的离心式循环风机中,还可以具有这样的特征:蜗壳内设有叶轮轴且该叶轮轴上安装叶轮,永磁同步电机与叶轮轴通过联轴器传动连接。

15.发明的作用与效果

16.根据本发明所涉及的离心式循环风机,因为电机采用永磁同步电机,永磁同步电机的转差率为零,具有控制精度高、无励磁线圈、发热量小、调节线性好、性能稳定的优点,在同等功率下,较常规电机的体积小、用料省,是节能高效的理想型产品,其节能效果远高于现行ie3标准的要求,而且永磁同步电机能以较常规电机更高的转速运行,使得叶轮在设计时可以将直径进一步地缩小,所以本离心式循环风机通过采用永磁同步电机缩小了整机体积,提升了整机能效,降低了自身基础噪音;因为消音器包括内筒、外筒、以及消音棉,当离心式循环风机运行时,消音器的内部形成负压区,消音器外的空气以形似“s”形的运动轨迹被循环往复地吸入,使得气动噪音、电磁噪音、机械噪音在消音器内被削弱,实现降噪,同时气流对永磁同步电机进行冲刷,实现了对永磁同步电机的冷却降温,所以本离心式循环风机降低了运行时产生的噪音,永磁同步电机也无需加装冷却风扇,整机体积得到了缩小,能效得到了进一步地提升。

附图说明

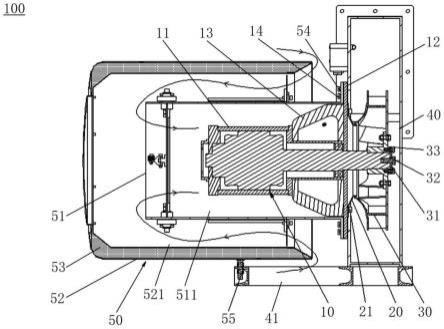

17.图1是本发明的实施例中离心式循环风机的结构示意图;

18.图2是本发明的实施例中离心式循环风机隐藏消音器后的立体剖面示意图。

19.附图标记说明:

20.100离心式循环风机;10永磁同步电机;11壳体;12法兰;13肋板;14电机固定螺栓;20 集流器;21集流器固定螺栓;30叶轮;31叶轮锁片;32叶轮锁紧螺栓;33径向锁紧螺栓; 40蜗壳;41底座;50消音器;51内筒;511第一风道;52外筒;521第二风道;53消音棉; 54消音器固定螺栓;55消音器托架。

具体实施方式

21.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实

施例结合附图对本发明作具体阐述。

22.实施例1

23.图1是离心式循环风机100的结构示意图,图2是离心式循环风机100隐藏消音器后的立体剖面示意图。

24.如图1和图2所示,本实施例提供了一种高转速低噪音的离心式循环风机100,包括永磁同步电机10、集流器20、叶轮30、蜗壳40、以及消音器50。

25.永磁同步电机10是一种由永磁体激励以产生同步旋转磁场的同步电动机,与常规的电机相比,具有控制精度高、调节线性好、性能稳定的特点。由于永磁同步电机10无电刷、无励磁线圈,采用永磁材料磁极,特别是采用稀土金属永磁体(如钕铁硼等),其磁能积高,可得到较高的气隙磁通密度,因此在同等容量、同等功率下,永磁同步电机10较常规的电机体积小、重量轻、发热量小、噪声小,并且更加节能高效,节能效果远高于现行ie3标准的要求,如此能缩小离心式循环风机100的整体体积,同时提高效率。永磁同步电机10与其他零部件的连接关系为,永磁同步电机10安装在蜗壳40的外表面上,永磁同步电机10的输出轴穿过蜗壳40的进风口和集流器20后与叶轮30连接,在本实施例中,永磁同步电机10的壳体11 前部设有用于自身安装、集流器20安装以及消音器50安装的法兰12,这里的“前”指的是输出轴伸出的方向,该法兰12和壳体11之间连接有沿周向分布的多块肋板13,肋板13起到增加结构强度的作用,法兰12上设有供气体通过的通孔,永磁同步电机10通过法兰12和电机固定螺栓14与蜗壳40的外表面固定连接,永磁同步电机10的尾端不设置冷却风机,并且永磁同步电机10的整体长度较常规电机至少缩短1/4。

26.集流器20也称喇叭口,是离心式循环风机100的进风口,其作用是以更小阻力吸入并汇集气流,引导气流均匀导入叶轮30的进风口。集流器20设置在蜗壳40内且位于蜗壳40的进风口处,在本实施例中,集流器20呈圆锥形,集流器20的大径端通过集流器固定螺栓21 与永磁同步电机10的法兰12固定连接,集流器20选用圆锥形的形式不仅是因为其气体流动损失较小,风机的总压效率能够得到保证,而且是因为它的轴向长度较圆筒形、圆弧形、锥弧形等其他形式短,并且容易加工,在与永磁同步电机10的输出轴和叶轮30装配时能进一步减小三者的轴向装配长度,从而实现缩小离心式循环风机100的整体长度。

27.叶轮30是产生风压和传递能量的主要作功部件。叶轮30设置在蜗壳40内且与永磁同步电机10的输出轴连接,在本实施例中,叶轮30和永磁同步电机10的传动方式是a型,叶轮30直接通过叶轮锁片31、叶轮锁紧螺栓32以及径向锁紧螺栓33与永磁同步电机10的输出轴固定连接,该传动方式具有结构紧凑、体积小的特点。更具体地,集流器20的小径端伸入叶轮30的进风口内,集流器20的小径端伸入叶轮30的进风口的轴向深度为叶轮30直径的0.8%~1.2%,集流器20的小径端外径略小于叶轮30的进风口内径,集流器20的小径端与叶轮30的进风口之间的单边径向距离为叶轮30直径的0.15%~0.4%。

28.由于本方案采用的电机是永磁同步电机10,其能以较常规电机更高的转速运行,所以,叶轮30的直径可以进一步地缩小,从而整个离心式循环风机100的体积能够更小、结构更加紧凑,自身的基础噪音也能够进一步降低。在本实施例中,在同等风量、风压的条件下,叶轮30的直径比2950r/min系列风机的叶轮直径缩小42~50%,离心式循环风机100的整机体积缩小幅度明显。

29.蜗壳40具有进风口和出风口,蜗壳40的作用是将离开叶轮30的气体导向出风口,

并将部分动压转变为静压,形成风压。蜗壳40的底部设有支撑用的底座41,在本实施例中,该底座41为由多根槽钢组成的框架结构。

30.消音器50外套在永磁同步电机10上且安装在蜗壳40的外表面上,消音器50的作用是降低空气动力性噪声、电磁噪音、以及机械噪音。在本实施例中,消音器50包括内筒51、外筒52、以及消音棉53。内筒51的两端均为开口,内筒51套设在永磁同步电机10的壳体 11和肋板13的外侧,并且其一端通过消音器固定螺栓54与法兰12固定连接,内筒51的内侧壁和永磁同步电机10的壳体11外表面之间具有间距,从而两者之间形成与法兰12的通孔相连通的第一风道511,气体能通过第一风道511和通孔流入集流器20。外筒52的一端开口、另一端封闭,外筒52套设在内筒51的外侧,外筒52的开口端为消音器50的进风口,外筒 52的开口端朝向蜗壳40且其上设有便于气体流入外筒52内部的内圆锥面,外筒52的封闭端通过设置端盖实现封闭,外筒52的内侧壁和内筒51的外侧壁之间具有间距,从而两者之间形成与第一风道511相连通的第二风道521,气体能通过外筒52的开口端和第二风道521 流入第一风道511,外筒52的侧壁具有空心夹层且其内设置消音棉53。其中,外筒52的底部设有支撑用的消音器托架55,该消音器托架55为高度调整螺栓且安装在蜗壳40底部的底座41上。

31.本离心式循环风机100的工作原理:当离心式循环风机100运行时,永磁同步电机10通过输出轴以较常规电机更高的转速带动叶轮30转动,集流器20的进风口处形成负压区,空气在负压作用下被吸入叶轮30,并随着叶轮30的旋转,升压后由蜗壳40的出风口排出。同时,消音器50的内部形成负压区,消音器50外的空气以形似“s”形的运动轨迹被循环往复地吸入,运动轨迹见图1中带箭头的曲线,具体地,消音器50外的空气从外筒52的开口端进入,依次经过第二风道521、第一风道511、以及法兰12的通孔后进入集流器20的进风口,如此,当空气流入消音器50时,离心式循环风机100的气动噪音、电磁噪音、机械噪音在消音器50内被削弱,实现降噪,气流对永磁同步电机10的壳体11进行冲刷,实现对永磁同步电机10的冷却降温。

32.实施例2

33.本实施例提供了一种高转速低噪音的离心式循环风机,包括永磁同步电机、集流器、叶轮、蜗壳、以及消音器。与实施例1的区别在于永磁同步电机和叶轮的连接方式。

34.在本实施例中,对于叶轮,配置有叶轮轴,叶轮安装在叶轮轴上,叶轮轴通过轴承安装在蜗壳的内部,叶轮轴与永磁同步电机的输出轴通过联轴器相连接。这种传动方式同样能够实现实施例1中的离心式循环风机的功能,但是,在装配时需对叶轮轴和永磁同步电机的输出轴进行同轴度的调试,装配难度大于实施例1的方案。

35.实施例的作用与效果

36.根据上述实施例所涉及的离心式循环风机,因为电机采用永磁同步电机,永磁同步电机的转差率为零,具有控制精度高、无励磁线圈、发热量小、调节线性好、性能稳定的优点,在同等功率下,较常规电机的体积小、用料省,是节能高效的理想型产品,其节能效果远高于现行ie3标准的要求,而且永磁同步电机能以较常规电机更高的转速运行,使得叶轮在设计时可以将直径进一步地缩小,所以本离心式循环风机通过采用永磁同步电机缩小了整机体积,提升了整机能效,降低了自身基础噪音;因为消音器包括内筒、外筒、以及消音棉,当离心式循环风机运行时,消音器的内部形成负压区,消音器外的空气以形似“s”形的运动轨迹被循环往复地吸入,使得气动噪音、电磁噪音、机械噪音在消音器内被削弱,实现降噪,

同时气流对永磁同步电机进行冲刷,实现了对永磁同步电机的冷却降温,所以本离心式循环风机显著降噪了运行时产生的噪音,永磁同步电机也无需加装冷却风扇,整机体积得到了缩小,能效得到了进一步地提升。

37.进一步地,永磁同步电机的壳体前部设有法兰,永磁同步电机通过法兰和紧固件与蜗壳的外表面连接,集流器的进风口端通过紧固件与法兰连接,消音器的内筒的对应永磁同步电机输出轴的端部通过紧固件与法兰连接。这些安装结构均使得离心式循环风机整体的结构更加紧凑,体积能够进一步地缩小。

38.进一步地,集流器采用圆锥形的集流器,其气体流动损失较小,风机总压效率能够得到保证,而且它的轴向长度较短且容易加工,在与永磁同步电机和叶轮装配时能进一步减小三者的轴向装配长度,从而实现缩小离心式循环风机的整体长度。其中,集流器的小径端伸入叶轮的进风口内,伸入的轴向深度优选为叶轮直径的0.8%~1.2%,小径端与叶轮的进风口之间的单边径向距离优选为叶轮直径的0.15%~0.4%,这样设置均能进一步地降低气体流动损失,保证风机的总压效率。

39.进一步地,外筒的底部设有消音器托架,该消音器托架安装在蜗壳底部的底座上,用于支撑外筒,同时该消音器托架可升降调节,使外筒能满足不同高度的安装及调节需求。

40.进一步地,永磁同步电机与叶轮可以采用直连式传动连接,也可以采用联轴器的方式传动连接。

41.上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1