齿轮、泵和车辆的制作方法

本发明涉及泵,具体而言,涉及一种齿轮、一种泵和一种车辆。

背景技术:

1、电子油泵包括齿轮,齿轮的结构设置不合理,使电子油泵在低温情况下启动时摩擦扭矩非常大,导致转速上不去,降低了产品的使用性能。

技术实现思路

1、本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

2、为此,本发明的第一方面提出了一种齿轮。

3、本发明的第二方面提出了一种泵。

4、本发明的第三方面提出了一种车辆。

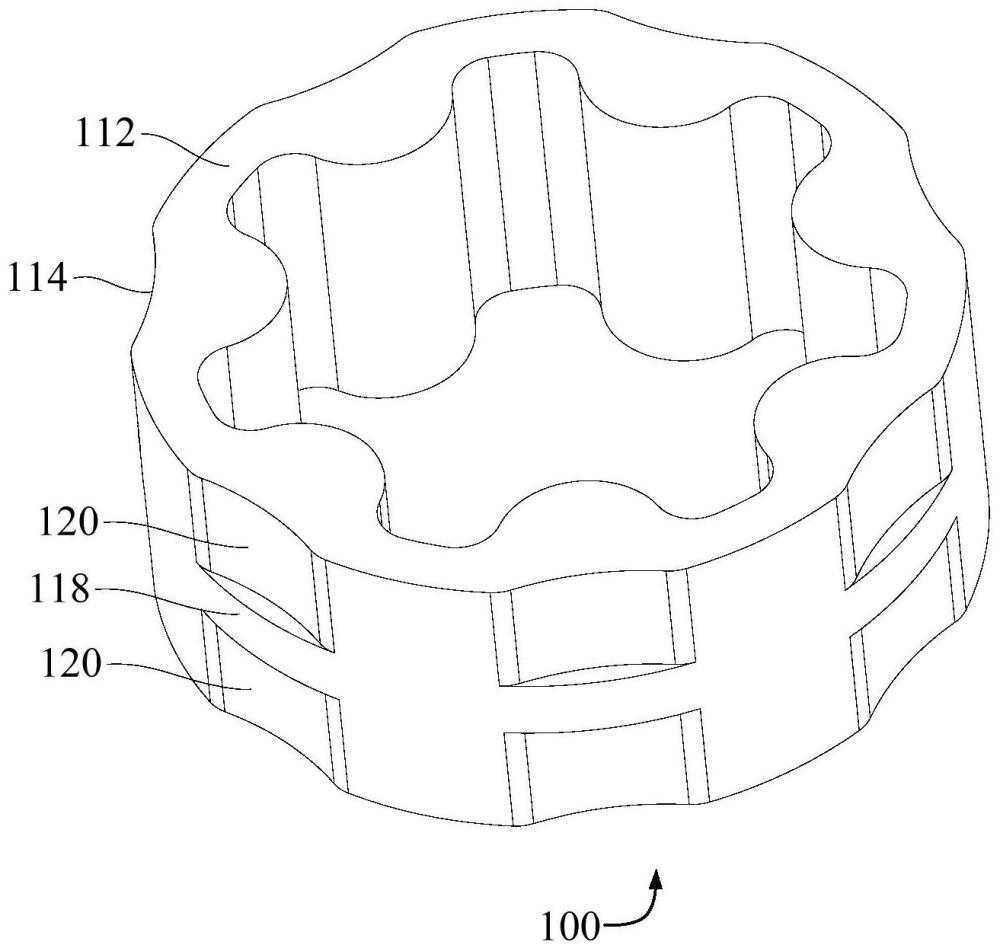

5、有鉴于此,本发明的第一方面提出了一种齿轮,包括:齿轮主体,沿齿轮的轴向,齿轮主体具有两个相对设置的配合端面,齿轮主体的外周壁连接于两个配合端面之间,齿轮主体的外周壁形成有阻隔部;槽体,设于齿轮主体的外周壁,至少一个配合端面和槽体之间设有阻隔部。

6、本发明提供的一种齿轮包括齿轮主体和槽体,槽体设于齿轮主体的外周壁。

7、齿轮主体具有两个配合端面,两个配合端面沿齿轮的轴向相对且间隔布置。

8、合理设置了齿轮主体和槽体的配合结构,使得齿轮主体的外周壁形成有阻隔部,至少一个配合端面和槽体之间设有阻隔部,阻隔部具有分离配合端面和槽体的作用。

9、可以理解的是,齿轮主体的两个配合端面分别记作第一端面和第二端面。当第一端面和槽体之间设有阻隔部时,阻隔部使第一端面和槽体分离。当第二端面和槽体之间设有阻隔部时,阻隔部使第二端面和槽体分离。

10、具体地,泵包括泵腔和齿轮,齿轮位于泵腔内,齿轮能够相对于泵腔转动,齿轮与泵腔的腔壁之间有润滑油。由于槽体设于齿轮主体的外周壁,故而齿轮相对于泵腔旋转时,能够将位于槽体内的润滑油带出。这样,有利于提高润滑油的油膜的承载力,提升油膜的承载效果,在油膜承载力的作用下,齿轮旋转时的剪切力较大,具有较强的支撑作用,使得齿轮与泵腔的接触较松,能够降低摩擦力,能够提升润滑性能,这样,可以有效降低泵运行时的摩擦力矩,从而能够提高泵在低温下的转速,有利于提升产品的使用性能。

11、进一步地,由于在齿轮主体的外周壁上设置有槽体,故而,会增大存储润滑油的空间,这样,可以容置更多的润滑油,其也能够提升齿轮旋转时的润滑效果。

12、进一步地,由于在齿轮主体的外周壁上设置有槽体,故而,能够减小齿轮与泵腔的接触面积,能够减小摩擦力,进而能够降低摩擦力矩。

13、进一步地,由于至少一个配合端面和槽体之间设有阻隔部,也即,槽体并未贯通两个配合端面,阻隔部阻隔于槽体和至少一个配合端面之间,这样,槽体处的润滑油不会由一个配合端面流至另一个配合端面。若槽体贯通两个配合端面,那么,润滑油能够从一个配合端面流至另一个配合端面,这样,会降低泵的容积效率。

14、故而,本技术使至少一个配合端面和槽体之间设有阻隔部,这样,在降低泵运行时的摩擦力矩的同时,可以保证泵的容积效率不降低。

15、具体地,齿轮主体的外周壁的一部分朝向齿轮主体的中部凹陷以形成槽体。

16、可以理解的是,沿齿轮的轴向,至少一个配合端面和槽体之间设有阻隔部。

17、根据本发明上述的齿轮,还可以具有以下附加技术特征:

18、在上述技术方案中,进一步地,沿槽体的槽口的中部至边缘,槽体的槽口至槽底的距离逐渐减小。

19、在该技术方案中,进一步限定槽体的形状,使得沿槽体的槽口的中部至槽口的边缘的方向,槽体的槽口至槽体的槽底的距离逐渐减小。齿轮相对于泵腔转动时,能够将位于槽体内的润滑油带出。该槽体的形状设置,为提高润滑油的油膜的承载力提供了有效且可靠的结构支撑,可保证油膜的承载效果。

20、具体地,沿槽体的槽口的中部至边缘,槽体的槽口至槽底的距离逐渐减小。指的是,沿垂直于齿轮的轴向对槽体进行截面,在截面中,槽体的轮廓线为弧形。也即,槽体的中间深边缘浅。

21、在上述任一技术方案中,进一步地,槽体包括以下任一种或其组合:条形槽、球形槽或螺旋形槽。

22、在该技术方案中,细化槽体的形状,如,槽体包括条形槽、如,槽体包括球形槽,如,槽体包括螺旋形槽。

23、槽体包括条形槽和球形槽时,具有加工便利,生产成本低的优点。

24、槽体包括螺旋形槽时,润滑油的油膜的承载力更大,润滑效果更好。

25、在上述任一技术方案中,进一步地,槽体的数量为多个,多个槽体间隔布置。

26、在该技术方案中,槽体的数量为多个,并限定多个槽体的分布位置,具体地,多个槽体间隔布置。也即,任意两个槽体之间不连通。这样,就不会出现一个槽体与一侧的配合端面贯通,另一个槽体与另一侧的配合端面贯通,因两个槽体连通,而导致两侧配合端面连通的情况发生,可保证泵的容积效率不下降。

27、在上述任一技术方案中,进一步地,多个槽体被划分为至少一排槽体,每排槽体包括沿齿轮主体的周向间隔布置的多个槽体。

28、在该技术方案中,通过合理设置多个槽体的配合结构,使得多个槽体被划分为至少一排槽体,且每排槽体包括沿齿轮主体的周向间隔布置的多个槽体,该结构设置增大了槽体与泵腔的配合面积,可保证齿轮不同位置处的油膜的承载力的均衡性及一致性,可保证齿轮和不同位置的泵腔的配合间隙。

29、具体地,沿齿轮的周向,任意相邻两个槽体之间的间距相等。

30、当然,亦可,沿齿轮的周向,多个槽体中的一部分槽体中,任意相邻两个槽体之间的间距相等。

31、或者,沿齿轮的周向,任意相邻两个槽体之间的间距不等。

32、在上述任一技术方案中,进一步地,当多个槽体被划分为多排槽体时,任意相邻两排槽体之间设有阻隔部。

33、在该技术方案中,通过合理设置多排槽体的配合结构,使得任意相邻两排槽体之间设有阻隔部,也即,由于阻隔部的存在,使得任意相邻两排槽体分离设置,这样,润滑油不会由一个配合端面流至另一个配合端面。

34、在上述任一技术方案中,进一步地,多排槽体的数量为两排,两排槽体分别记作第一排槽体和第二排槽体,第一排槽体中的每个槽体与第二排槽体中的一个槽体对应设置。

35、在该技术方案中,当多个槽体被划分为两排槽体时,并对两排槽体进行标记,两排槽体分别记作第一排槽体和第二排槽体。第一排槽体和第二排槽体均包括多个槽体。第一排槽体中的每个槽体与第二排槽体中的一个槽体对应设置,第一排槽体的多个槽体沿齿轮主体的周向间隔布置,第二排槽体的多个槽体沿齿轮主体的周向间隔布置。

36、该设置可保证多个槽体布置的均衡性及一致性,这样,可以保证齿轮不同位置处的油膜的承载力的均衡性及一致性,可保证齿轮和不同位置的泵腔的配合间隙,使得齿轮与泵腔的接触较松,能够降低摩擦力,能够提升润滑性能。

37、当然,第一排槽体和第二排槽体的配合位置包括但不限于第一排槽体中的每个槽体与第二排槽体中的一个槽体对应设置。如,第一排槽体和第二排槽体的配合结构还包括:多个第一槽体和多个第二槽体交错布置,如,齿轮主体位于任意相邻两个第一槽体之间的部分与一个第二槽体对应设置。

38、在上述任一技术方案中,进一步地,每个配合端面的外边缘间隔布置有多个第一凹部,每个槽体与一个第一凹部连接。

39、在该技术方案中,通过合理设置配合端面的结构,使得每个配合端面的外边缘间隔布置有多个第一凹部,第一凹部自配合端面的边缘朝配合端面的中部凹陷,每个槽体与一个第一凹部连接。该设置可保证齿轮相对于泵腔转动时,槽体内的润滑油能够顺畅被带出,可保证油膜成型的稳定性及可行性。

40、具体地,沿垂直于齿轮的轴向对槽体和第一凹部进行截面,在截面中,第一凹部的轮廓线的形状与槽体的轮廓线的形状相同。该设置可保证槽体与第一凹部的连接处衔接的顺滑性,减小润滑油流动时的阻力。

41、在上述任一技术方案中,进一步地,沿齿轮的轴向,第一排槽体的槽体的高度的最大值为h1,第二排槽体的槽体的高度的最大值为h2,齿轮主体的高度为h,其中,h1+h2≤0.9×h。

42、在该技术方案中,通过合理设置齿轮主体、第一排槽体和第二排槽体的配合结构,使得沿齿轮的轴向,第一排槽体的槽体的高度的最大值记作h1,第二排槽体的槽体的高度的最大值记作h2,齿轮主体的高度记作h,h1+h2≤0.9×h。该设置能够保证齿轮主体用于阻隔、密封第一排槽体和第二排槽体的部分的高度,这样,可以保证第一排槽体和第二排槽体不连通的有效性及可行性。可以有效阻止润滑油由一侧的配合端面流向另一侧的配合端面,使得泵的容积效率不会降低。

43、在上述任一技术方案中,进一步地,齿轮主体部包括轮毂和多个轮齿;轮毂位于任意相邻两个轮齿之间的部分,在齿轮的径向方向的长度的最小值为d1;槽体在齿轮的径向方向的深度的最大值为d2;其中,d2<d1。

44、在该技术方案中,齿轮主体部包括轮毂和多个轮齿,通过合理设置轮毂、轮齿和槽体的配合结构,使得轮毂位于任意相邻两个轮齿之间的部分,在齿轮的径向方向的长度的最小值记作d1,槽体在齿轮的径向方向的深度的最大值记作d2,d2<d1。能够保证齿轮的刚度,齿轮不容易变形,能够保证齿轮运转时的安全性及可靠性。

45、在上述任一技术方案中,进一步地,槽体与轮齿对应设置。

46、在该技术方案中,进一步限定槽体和轮齿的配合结构,使得槽体与轮齿对应设置,也即,沿齿轮的径向,槽体位于齿轮主体的厚度较厚的区域,该设置能够保证齿轮的刚度,齿轮不容易变形,能够保证齿轮运转时的安全性及可靠性。

47、在上述任一技术方案中,进一步地,每排槽体包括n1个槽体,轮齿的数量为n2,多个槽体被划分为m排槽体;其中,n1=m×n2,m≥1。

48、在该技术方案中,进一步限定槽体和轮齿的配合结构,具体地,每排槽体包括n1个槽体,轮齿的数量为n2,多个槽体被划分为m排槽体,n1=m×n2,m≥1。该设置可保证齿轮不同位置处的油膜的承载力的均衡性及一致性,可保证齿轮和不同位置的泵腔的配合间隙。

49、具体地,当多个槽体被划分为一排槽体时,槽体的数量与齿轮的数量的关系为n1=n2。

50、具体地,当多个槽体被划分为多排槽体时,槽体的数量等于轮齿的数量的m倍。

51、在上述任一技术方案中,进一步地,当多个槽体被划分为一排槽体时,槽体在齿轮轴向的高度的最大值为h3,齿轮主体的高度为h,其中,h3≤0.9×h。

52、在该技术方案中,通过合理设置槽体和齿轮主体的配合结构,使得当多个槽体被划分为一排槽体时,槽体在齿轮轴向的高度的最大值为h3,齿轮主体的高度为h,h3和h满足,h3≤0.9×h,该设置能够保证齿轮主体用于阻隔、密封槽体与配合端面不连通的部分的高度,这样,可以保证两侧配合端面不连通的有效性及可行性。可以有效阻止润滑油由一侧的配合端面流向另一侧的配合端面,使得泵的容积效率不会降低。

53、在上述任一技术方案中,进一步地,当多个槽体被划分为一排槽体时,一侧的配合端面的外边缘间隔布置有多个第二凹部,每个槽体与一个第二凹部连接;另一侧的配合端面与槽体之间设有阻隔部。

54、在该技术方案中,通过合理设置配合端面的结构,使得一侧的配合端面的外边缘间隔布置有多个第二凹部,第二凹部自配合端面的边缘朝配合端面的中部凹陷,每个槽体与一个第二凹部连接。该设置可保证齿轮相对于泵腔转动时,槽体内的润滑油能够顺畅被带出,可保证油膜成型的稳定性及可行性。

55、具体地,沿垂直于齿轮的轴向对槽体和第二凹部进行截面,在截面中,第二凹部的轮廓线的形状与槽体的轮廓线的形状相同。该设置可保证槽体与第二凹部的连接处衔接的顺滑性,减小润滑油流动时的阻力。

56、在上述任一技术方案中,进一步地,槽体与齿轮主体的连接处平滑过渡。

57、在该技术方案中,通过合理设置槽体与齿轮主体的配合结构,使得槽体与齿轮主体的连接处平滑过渡,可保证齿轮相对于泵腔转动时,齿轮不会与泵腔发生刮擦,可保证泵运转的安全性及可靠性。若不对槽体和齿轮主体的连接处做平滑处理,那么,槽体和齿轮主体的连接处会形成一条线,齿轮的部分边缘与泵腔之间会产生线接触,泵运转易出现齿轮与泵腔刮擦的情况。

58、本发明的第二方面提出了一种泵,包括:如第一方面中任一技术方案的齿轮。

59、本发明提供的泵,因包括如第一方面中任一技术方案的齿轮,因此,具有上述齿轮的全部有益效果,在此不做一一陈述。

60、具体地,泵还包括内齿轮,内齿轮设于齿轮的内部,内齿轮与转轴配合,转轴带动内齿轮转动,内齿轮进而带动齿轮转动,内齿轮和齿轮啮合过程中实现对工作介质的压缩。也就是说,内齿轮为主动齿轮,齿轮为从动齿轮。

61、在上述技术方案中,进一步地,泵,还包括:壳体组件,壳体组件具有电机腔和泵腔;电机,位于电机腔内;转轴,转轴的第一端与电机配合;泵部,位于泵腔内,泵部与转轴的第二端配合,泵部包括齿轮和内齿轮,内齿轮与转轴配合,齿轮位于内齿轮的外侧,内齿轮能够带动齿轮转动。

62、在该技术方案中,泵还包括壳体组件、电机、转轴和泵。

63、壳体组件限定出电机腔和泵腔,电机腔和泵腔相互独立。其中,电机位于电机腔内,电机包括定子、转子、定子绕组等结构。泵部位于泵腔内。

64、泵部包括齿轮和内齿轮。内齿轮与转轴配合,转轴带动内齿轮转动,内齿轮能够带动齿轮转动,也即,电机能够通过转轴带动泵部相较于壳体组件转动。

65、本发明的第三方面提出了一种车辆,包括:如第二方面中的泵。

66、本发明提供的车辆,因包括如第二方面中的泵,因此,具有上述泵的全部有益效果,在此不做一一陈述。

67、本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!