一种污水泵叶轮表面搪瓷处理技术及方法与流程

1.本发明涉及机械设备制造技术领域,特别涉及一种污水泵叶轮表面搪瓷处理技术及方法。

背景技术:

2.水泵作为一种水力提升机械广泛应用于工农业生产和广大人民群众日常生产、生活中。污水泵主要用于采矿、石油、化工、制药、造纸、电厂等工业废水输送及城市生活污水、市政工程、公共设施的排污,主要输送含有一定颗粒和腐蚀性的污水污物。

3.污水泵叶轮是水泵的核心部件,也是主要的易损件。它的设计、制造工艺直接决定污水泵的工作效率、液体的通过性能和使用寿命。

4.目前污水泵叶轮的设计主要采用大流道、抗堵塞水力设计理论,技术已经很成熟。

5.污水泵叶轮制造主要采用铸造工艺,材质一般为灰口铸铁(也有采用铸钢和铸不锈钢铸造生产的)。

6.现有污水泵叶轮制造和使用的痛点与缺陷:

7.①

由于叶轮一般采用铸造工艺制造,所以叶轮流道表面比较粗糙,水泵的工作效率难以保证。

8.②

由于叶轮流道表面粗糙,所以污水污物的通过性能不是很好。

9.③

由于污水泵输送的液体一般具有一定的酸碱腐蚀性,叶轮的材质一般为灰口铸铁耐腐蚀性能不是很好,叶轮容易腐蚀损坏,所以叶轮的使用寿命较短。

10.④

由于所输送的污水污物含有一定的数量的颗粒,所以叶轮流道容易磨损。

11.⑤

水泵叶轮更换会影响正常生产、使用,增加维修成本。

12.于是提出一种污水泵叶轮表面搪瓷处理技术及方法来解决上述的问题。

技术实现要素:

13.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种污水泵叶轮表面搪瓷处理技术及方法,能够提高叶轮表面光滑度,提高泵送效率,增加叶轮的抗磨、耐腐蚀性能。

14.本发明还提供具有上述一种污水泵叶轮表面搪瓷处理装置,包括叶轮,所述叶轮通过工艺螺母活动连接有工艺短轴,所述叶轮的内部设置有叶轮叶片,所述叶轮的外侧面设置有叶轮外表面搪瓷层,所述叶轮的内部设置有叶轮流道,所述叶轮流道的内侧面设置有叶轮内表面搪瓷层,所述叶轮叶片的侧表面设置有叶片表面搪瓷层。

15.根据所述的一种污水泵叶轮表面搪瓷处理技术,所述叶轮叶片安装于叶轮流道的内部。

16.一种污水泵叶轮表面搪瓷处理方法,包括以下步骤:

17.s1、对铸造好的成品叶轮进行退火,以消除叶轮的铸造应力,去除石墨、表面脱碳,退火温度控制在750-800℃,退火时间为10-30分钟;

18.s2、将退火后的叶轮放入抛丸机内,进行表面抛丸处理;

19.s3、对表面抛丸处理后的叶轮流道再进行仔细检查,对于未处理掉的毛刺、粘砂、凸起等缺陷选择适宜的打磨工具进行打磨处理;

20.s4、将预处理好的叶轮,按照图纸尺寸对外表面、轴孔及端面进行切削加工,其中轴孔预留0.5mm的精加工余量将键槽插好;

21.s5、切削加工好的叶轮进行静平衡检验;

22.s6、将静平衡合格的叶轮装到工艺短轴上,上好工艺螺母并把紧;

23.s7、底釉喷涂:采用湿搪法;

24.(1)、选择适合铸铁搪瓷的底釉,将选择好的底釉材料按照工艺配方比例调制好并充分搅拌均匀;

25.(2)将叶轮与工艺短轴朝下水平放稳,用配置好的底釉釉浆对叶轮流道内表面先进行喷涂,然后对叶轮外表面进行喷涂,尽量进行连贯喷涂以保证涂层均匀,底釉厚度控制在0.08-0.12mm;

26.(3)、将喷涂好的叶轮放入烘干箱进行烘干,烘干温度控制在200-260℃,烘干时间控制在25-40分钟;

27.(4)、对烘干后的叶轮进行仔细检查,对于漏喷和局部粉层碰坏的部位要进行补喷或用毛笔蘸底浆刷上,小面积修补后需要再次烘干;

28.(5)、把修补烘干好的叶轮放到烧成炉内进行烧成,烧成温度控制在760-780℃,烧成时间控制在12-16分钟。

29.s8、面釉喷涂:

30.(1)、检查烧成后叶轮的底釉釉层质量,对于飞溅、流淌造成的底釉颗粒、凸起、粉梗要用合适的手工研磨工具进行手工打磨;

31.(2)、对于底釉烧成产生的气泡、针孔要用手工研磨工具磨平后用半干底釉补平;

32.(3)、检验合格的底釉坯叶轮要用海绵蘸水将底釉层洇湿,干底釉层遇水变色即可,洇水时注意避开前面修补时抹上的生底釉;

33.(4)、选择适合铸铁搪瓷的面釉,将选择好的面釉安装工艺配方比例调制好并搅拌均匀;

34.(5)、对底釉坯处理好的叶轮进行面釉喷涂,面釉喷涂要均匀,一次喷涂厚度为0.12-0.18mm;

35.(6)、对于喷涂好的叶轮进行第一层面釉烘干,烘干温度控制在180-230℃,烘干时间控制在25-40分钟;

36.(7)、对面釉烘干好的叶轮表面进行仔细检查,修复、补喷后再进行烘干;

37.(8)、将烘干后的叶轮放入烧成炉进行烧成,烧成温度控制在720-760℃,烧成时间控制在12-16分钟;

38.(9)、对于面釉烧成后的叶轮再进行检查,若质量合格可进行下一道工序,若有缺陷要进行修复,重新喷涂、烧成。

39.s9、面釉烧成合格的叶轮,拆除工艺螺母和工艺短轴,要对轴孔进行精加工;

40.s10、将精加工后的污水泵叶轮安装到污水泵轴头上,最后到水泵试验台进行出厂试验。

41.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

42.下面结合附图和实施例对本发明进一步地说明;

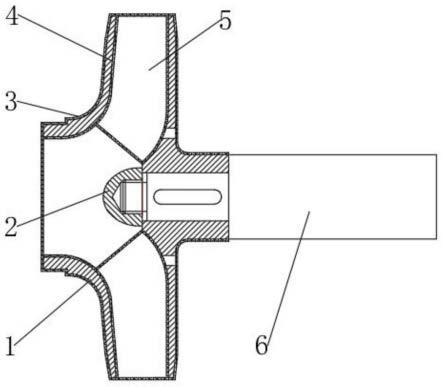

43.图1是本发明一种污水泵表面搪瓷处理技术的正剖视图;

44.图2是本发明一种污水泵表面搪瓷处理技术的左剖视图。

45.图例说明:

46.1、叶轮;2、工艺螺母;3、叶轮外表面搪瓷层;4、叶轮内表面搪瓷层;5、叶轮流道;6、工艺短轴;7、叶轮叶片;8、叶片表面搪瓷层。

具体实施方式

47.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

48.参照图1-2,本发明实施例一种污水泵叶轮表面搪瓷处理装置,其包括叶轮1,叶轮1通过工艺螺母2活动连接有工艺短轴6,叶轮1的内部设置有叶轮叶片7,叶轮叶片7安装于叶轮流道5的内部。

49.叶轮1的外侧面设置有叶轮外表面搪瓷层3,叶轮1的内部设置有叶轮流道5,叶轮流道5的内侧面设置有叶轮内表面搪瓷层,叶轮叶片7的侧表面设置有叶片表面搪瓷层8。

50.一种污水泵叶轮表面搪瓷处理方法,包括以下步骤:

51.s1、对铸造好的成品叶轮1进行退火,以消除叶轮1的铸造应力,去除石墨、表面脱碳,退火温度控制在750-800℃,退火时间为10-30分钟;

52.s2、将退火后的叶轮1放入抛丸机内,进行表面抛丸处理;

53.s3、对表面抛丸处理后的叶轮流道5再进行仔细检查,对于未处理掉的毛刺、粘砂、凸起等缺陷选择适宜的打磨工具进行打磨处理;

54.s4、将预处理好的叶轮1,按照图纸尺寸对外表面、轴孔及端面进行切削加工,其中轴孔预留0.5mm的精加工余量,将键槽插好;

55.s5、切削加工好的叶轮1进行静平衡检验;

56.s6、将静平衡合格的叶轮1装到工艺短轴6上,上好工艺螺母2并把紧;

57.s7、底釉喷涂:采用湿搪法;

58.1、选择适合铸铁搪瓷的底釉,对铸铁坯体有良好的浸润性,到氧化铁有良好的溶解作用,有较宽的烧成温度,有足够的密着强度,有适当的弹性,将选择好的底釉材料按照工艺配方比例调制好并充分搅拌均匀;

59.2、将叶轮1与工艺短轴6朝下水平放稳,用配置好的底釉釉浆对叶轮流道5内表面先进行喷涂,采用压力罐供釉浆设备喷涂,然后对叶轮1外表面进行喷涂,尽量进行连贯喷涂以保证涂层均匀,底釉厚度控制在0.08-0.12mm,对于釉浆滴落或飞溅造成的釉粉凸起以及棱、角处流淌堆积的粉梗要用手指抹平;

60.3、将喷涂好的叶轮1放入烘干箱进行烘干,烘干温度控制在200-260℃,烘干时间

控制在25-40分钟;

61.4、对烘干后的叶轮1进行仔细检查,对于漏喷和局部粉层碰坏的部位要进行补喷或用毛笔蘸底浆刷上,小面积修补后需要再次烘干;

62.5、把修补烘干好的叶轮1放到烧成炉内进行烧成,烧成温度控制在760-780℃,烧成时间控制在12-16分钟。

63.s8、面釉喷涂:

64.1、检查烧成后叶轮1的底釉釉层质量,对于飞溅、流淌造成的底釉颗粒、凸起、粉梗要用合适的手工研磨工具进行手工打磨;

65.2、对于底釉烧成产生的气泡、针孔要用手工研磨工具磨平后用半干底釉补平;

66.3、检验合格的底釉坯叶轮1要用海绵蘸水将底釉层洇湿,干底釉层遇水变色即可,洇水时注意避开前面修补时抹上的生底釉;

67.4、选择适合铸铁搪瓷的面釉,面釉应有一定的耐酸耐碱性能,有适当的软化温度和表面张力,有较好的耐磨性能,有良好的表面光泽和遮盖力,将选择好的面釉安装工艺配方比例调制好并搅拌均匀;

68.5、对底釉坯处理好的叶轮1进行面釉喷涂,面釉喷涂要均匀,一次喷涂厚度为0.12-0.18mm,喷涂时要参照底釉的喷涂顺序,要避免重喷和漏喷;

69.6、对于喷涂好的叶轮1进行第一层面釉烘干,注意烘干要彻底,烘干温度控制在180-230℃,烘干时间控制在25-40分钟;

70.7、对面釉烘干好的叶轮1表面进行仔细检查,修复、补喷后再进行烘干;

71.8、将烘干后的叶轮1放入烧成炉进行烧成,烧成温度控制在720-760℃,烧成时间控制在12-16分钟;

72.9、对于面釉烧成后的叶轮1再进行检查,若质量合格可进行下一道工序,若有缺陷要进行修复,重新喷涂、烧成。

73.s9、面釉烧成合格的叶轮1,拆除工艺螺母2和工艺短轴6,要对轴孔进行精加工;

74.s10、将精加工后的污水泵叶轮1安装到污水泵轴头上,最后到水泵试验台进行出厂试验。

75.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1