液压系统的油压电控机构及变量泵的制作方法

本发明属于流体传动及控制领域,尤其涉及一种液压系统的油压电控机构及变量泵。

背景技术:

1、变量泵是排量可变的泵。变量泵可为单作用叶片泵、径向柱塞泵或轴向柱塞泵,广泛用于冶金、矿山、工程机械、船舶、民航地面设备等液压传动领域。变量泵径向柱塞泵包括活塞偏心式和轴偏心式,轴向柱塞式包括斜盘式和斜轴式。双向变量泵是指一台泵,在原动机转动方向不变的情况下,通过改变变量机构例如轴向柱塞泵的斜盘的倾斜方向或压缩比等方式改变排量的方法。如原来是东北-西南向,改为西北-东南向,则变量泵原来的吸油口变成出油口,原来的出油口变成吸油口,即改变了液流的流向。在闭式回路中,从而就改变了负载的转动方向比如斜盘式泵存在斜盘及缸体的转动,在缸体中的柱塞一侧吸油,一侧压油。

2、变量柱塞泵靠出口压力通过控制机构控制斜盘角度,从而控制柱塞的行程,达到控制流量的目的;变量叶片泵靠出口压力通过控制机构控制偏心环的偏心量来达到控制流量的目的;也就是说,不同种类的变量泵匀可通过其变量的机构的行程量来控制变量大小,例:变量柱塞斜盘与输入轴垂直时,变量叶片泵偏心量为0时,泵排出流量为零。

3、然现有压力控制和流量控制都是通过各种复杂油路来实现,受油液污染程度会出现各种问题,不稳定,现有的闭环系统也是需要昂贵的伺服阀+压力传感器和流量传感器等反馈机构来实现,压力传感器需要通过复杂软件运算不断调节来控制所需的压力,它的响应速度取决与传感器的反馈及芯片的运复杂的算法及算速度以及控制机构的综合响应,这对控制系统要求会比较高,成本相对较高,多了一个压力传感器部件,也会增加一定的故障率。因此现有压力反馈机构还可做进一步改进。各种阀(如换向阀)及变量泵在液气传动行业具有普遍的应用,换向阀及变量泵中的核心之一就是阀芯(也称活塞)行程控制机构,换向阀多年来一直使用电磁线圈通电后产生的推力来驱动换向阀的阀芯移动,来实现液压或气动的换向,从而改变液压或气动的执行元件运行方向。现有电磁换向阀存在以下缺点:1、电磁阀换向需要电磁力一直推动,失电阀芯就会复位,但在有些场合需要一直有压力保持着,这时则需要换向阀一直保持在换向状态,电磁线圈长时间得电会产生发热、耗电,线圈寿命大大缩短。2、电磁线圈只能推动直径小的阀芯,直径大的阀芯就需要通过电磁阀控制液压液动来推动阀芯,这种叫电液换向阀,由于是二级转换,换向阀响应时间被加长。3、普通的电磁阀或电液换向阀只有打开、关闭和换向几种状态,不能实现开度大小的控制,使用适应范围有限。

4、有一专利号为zl201220164212.x(公告号为cn202579037u)的中国实用新型专利《带限位装置的电动变量轴向柱塞泵》披露了这样一种活塞行程控制机构,包括了限位开关、限位螺钉、导向键等限位装置。其特征是:在变量壳体的上端装有上法兰,电机座用螺钉固定在上法兰上,拉杆通过螺钉与变量螺母连接,螺杆通过圆锥销与伺服电机的电机轴连接,在伺服电机的电机座上安装上限位开关及下限位开关,上限位螺钉与下限位螺钉通过限位支架及导向键与变量螺母连接。

5、前述专利电机通过丝杆传动位移。按传动比计算,电机旋转多圈丝杆才会行进1mm,电机设定速度太快就会因扭矩不足而丢步,适当的速度则会使变量速度非常慢,变量泵的变量阀芯行程往往在20mm左右,使用步进电机,可能需要数秒才完成最大行程变量。

6、综上所述,现有用于阀类及变量泵的阀芯行程控制机构还需做进一步改进。

技术实现思路

1、本发明所要解决的第一个技术问题是针对上述现有技术现状而提供一种结构简单合理、无需采用压力传感器的液压系统的油压电控机构。

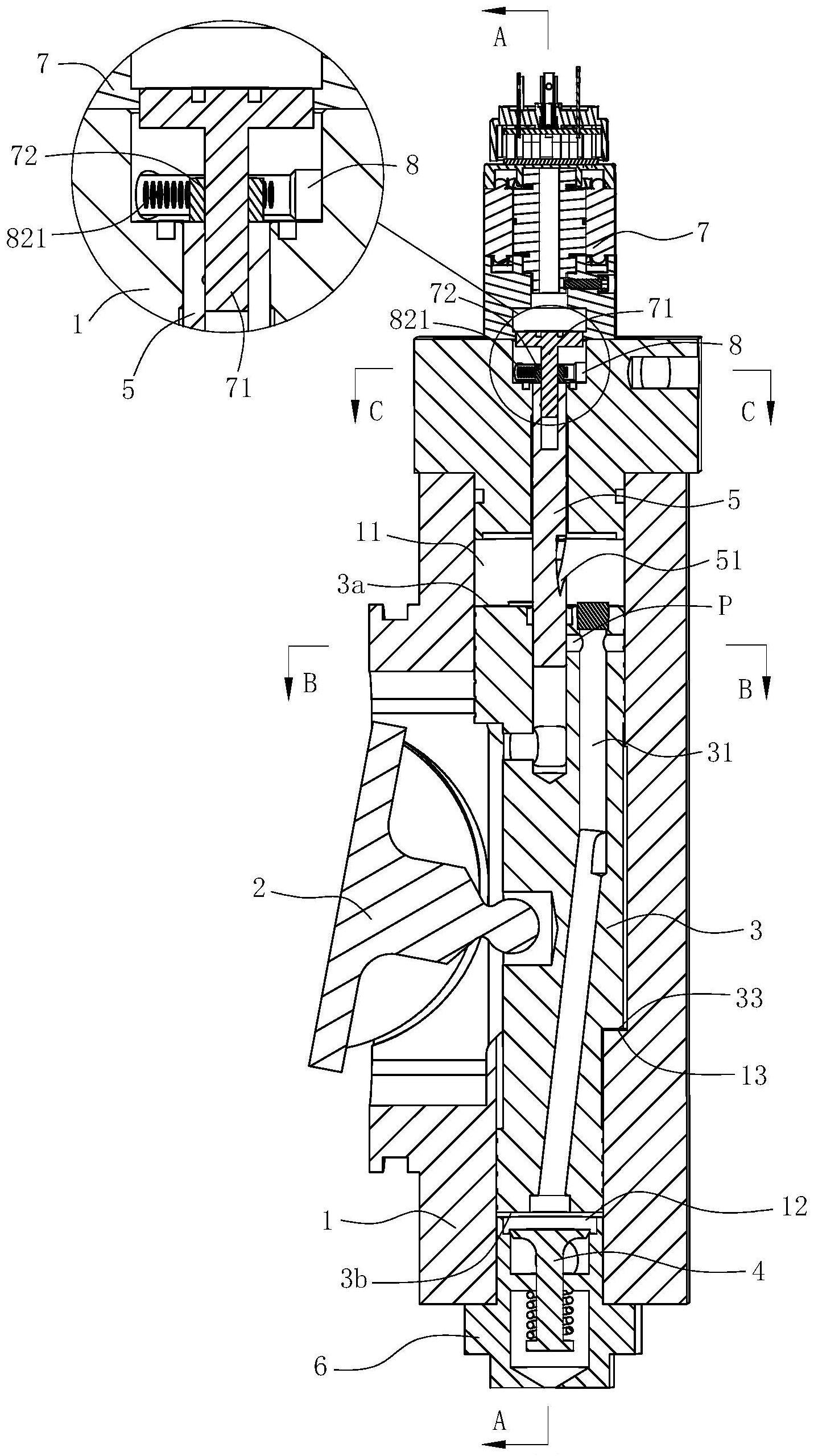

2、本发明解决上述第一个技术问题所采用的技术方案为:一种液压系统的油压电控机构,包括阀体、阀芯,所述阀芯设于阀体的阀芯腔内,阀体上设有电机,所述电机的输出轴与所述阀芯直接或间接相连以带动阀芯旋转或移动;其特征在于:所述阀体内还设有活塞腔,活塞腔内设有活塞,所述活塞腔分为左压力腔和右压力腔,所述左压力腔内的压力油作用于活塞的左受力面的面积大于右压力腔内的压力油作用于活塞的右受力面的面积,所述活塞具有齿条部,电机的输出轴上设有与齿条部啮合的齿轮。

3、作为优选,上述活塞分为左段、中段和右段,左段伸入左压力腔,所述右段伸入右压力腔,所述齿条部设于中段。该结构可使得左压力腔与右压力腔彼此独立,左、右压力腔的压力油不会进入电机的输出轴所在的活塞腔部分,确保电机的旋转不受压力油的影响。

4、进一步改进,上述活塞内设有轴向贯通的衔接流道,该衔接流道将所述左压力腔和右压力腔连通。该结构能简化油路,只需一路油路与左压力腔或右压力腔连通,及可以是左压力腔和右压力腔两侧通相同油压的压力油。若没有这个衔接流道,则需将压力油路分成两路并分别与左压力腔和右压力腔连通。

5、更进一步改进,上述阀芯腔包括位于阀芯上端的上压力腔;所述阀芯上设有压力油口和回油口,还包括伸入上压力腔并插入阀芯内的旋转轴,所述电机的输出轴与旋转轴连接,从而可以带动旋转轴旋转,所述旋转轴的周壁上设有与上压力腔始终连通的斜槽;所述旋转轴的旋转可使得斜槽与压力油口、回油口二者其中之一连通从而阀芯上移或下移,在所述压力油口及回油口均与斜槽阻断的状态下,则阀芯停止移动。其中斜槽具有一定长度,沿旋转轴的周壁设置就构成螺旋状的槽。

6、前述阀芯行程控制机构的方式具有以下优点。

7、1、通过驱动旋转轴旋转,使斜槽与压力油口和回油口择一连通,从而改变上压力腔内油压大小;当(例旋转轴正转斜槽与压力口通)压力油口与斜槽连通时,上压力腔的油压增加,从而使得压力油向下作用于阀芯的力增加,阀芯可以下移(槽与油口之间开度会随下移动量慢慢减小至0)阀芯停止;当回油口与斜槽连通时,上压力腔的油压降低,从而使得压力油向下作用于阀芯的力减小,阀芯可以上移(同理开度慢慢减小至0)停止。旋转角度越大,开度越大,移动量也就越大,旋转轴旋转角度量转化为阀芯上下移动量,本控制机构只需要控制旋转轴在100度左右甚至更小角度范围内旋转,便可对阀芯的最大行程位移进行控制,速度时间往往在几毫秒就可完成,具有良好的动态响应特性,不用复杂的算法,机械自动跟踪,只用成熟的伺服电机或步进电机即可实现,另外本控制机构核心部件为旋转轴和阀芯,相互配合关系简单,故成本低、结构简单合理。

8、2、驱动旋转轴的旋转,所需之力较小可忽略不计,如可以采用伺服电机便可轻松驱动阀芯旋转,即便驱动大直径的阀芯其所需能耗也很少,更节能。

9、3、当阀芯移动到设定位置时,使得所述压力油口及回油口均与斜槽阻断,上压力腔即不进油也不泄油,可以使得阀芯上下两端受力平衡,能将阀芯保持在设定位置,无需一直供电,避免传统电磁阀需要电磁线圈一直得电状态才能保持阀芯的设定位置。

10、4、前述旋转轴间断性的正向或反向旋转,是分解动作,以充分展现阀芯的轴向移动过程和原理,便于本领域技术人员透彻理解本发明;当然在实际应用中,基于预先设计好的程序和给出的参数,旋转轴的旋转可以是连续的,阀芯的位移也是连续的。为此就形成可通过控制旋转轴旋转的角度来精准控制阀芯的位移量。

11、5、电机能非常方便带动旋转轴旋转,且若采用伺服电机还能精准对电机旋转角度进行控制,电机控制反应迅速,整个控制行程,电机只需转动100度甚至更小,通过编码器可精准控制转动角度,电机的旋转角度就可通过旋转轴转化为阀芯上下移动的位置,并可以通过自带的旋转编码器来读取反馈当前的阀芯位置,进而控制阀芯的行程,提升控制机构的精度。

12、6、当然,前述液压系统的油压电控机构可以用于其他领域或产品上,譬如用于变量柱塞泵,变量齿轮泵,变量叶片泵,液压阀,液压缸,液压变压器。

13、7、通过电机的旋转一定的角度来控制和决定增加液压阀芯的开度(流量控制),即电机旋转(限定扭矩)--->带动先导阀芯(旋转轴)--->主阀芯开度增大--->压力增大至大于电机限定扭矩->活塞推动电机反转--->先导和主阀芯减小开度--->压力减小至平衡;以此完成:控制电机扭矩上限=》压力控制、及控制电机旋转角度上限=》开度控制(流量控制)。

14、以上为一种阀芯动作的具体方式。当然电机的输出轴可以与传动丝杆连接,传动丝杆再与阀芯传动连接。还可以是,电机的输出轴直接与阀芯连接,电机的输出轴的旋转带动阀芯旋转,这种应用场景可以是传统的液压开关阀。

15、作为改进,还包括作用于阀芯使之可向上移动的推力机构。设置推力机构能使得阀芯上下两端更易形成压力差,在上压力腔排油泄压后,阀芯在推力机构作用下能更好的上移,在上压力腔进油增压时,上压力腔作用于阀芯的力大于推力机构作用于阀芯的力,阀芯更好的下移。

16、作为选择,上述推力机构为作用于阀芯下端的弹簧,当压力油口与斜槽连通时,上压力腔作用于阀芯的力大于弹簧作用于阀芯的力,阀芯下移;当回油口与斜槽连通时,上压力腔作用于阀芯的力小于弹簧作用于阀芯的力,阀芯上移;所述阀芯的上移或下移可使得所述压力油口及回油口均与所述斜槽阻断。采用弹簧对阀芯提供向上的推力,具有结构简单,成本低的优点。

17、作为优选,上述推力机构为位于阀芯下端的下压力腔,下压力腔连接进油口。该推力机构利于油压提供,而进油口于阀体上本身存在,这样设计更为合理。采用油压作为对阀芯提供向上的推力,具有精度控制高的优点,就算长时间使用依旧能保持较高控制精度。上压力腔的压力油和下压力腔的压力油可以由同一压力油路提供,并分为两路从阀芯外部分别接入上压力腔和下压力腔。也可由不同压力油路提供。关键是要在上下压力腔均通油时,要形成压力差,从而可以通过改变压力差控制阀芯上移或下移。

18、进一步改进,上述阀芯内具有用以连通压力油口和下压力腔的衔接流道,所述上压力腔内的压力油作用于阀芯的上受力面的面积大于下压力腔内的压力油作用于阀芯的下受力面的面积。该结构可以使得上压力腔的油压和下压力腔的油压由同一油口提供,能更好简化阀体内部的通道;在下压力腔的压力油经衔接流道进入上压力腔后,上压力腔和下压力腔内的压强相等,因为上述受力面的面积大小有差异,从而很容易在阀芯的两端产生压力差,以此可以控制阀芯的移动。采用油压作为对阀芯提供向上的推力,具有精度控制高的优点,就算长时间使用依旧能保持较高控制精度,而且油压易在阀芯两端产生平衡,有效保证阀芯保持在某个设定位置,即衔接流道及回油口均与斜槽阻断状态下,压力油不再进入上压力腔,同时上压力腔又没有和回油口连通,上压力腔即不进油又不会泄油,阀芯已经上移到极限位置,上压力腔的液压油不能再被压缩,因此阀芯上下两端受力达到平衡,使阀芯保持在该设定位置。

19、具体的,基于上述受力面的面积差异,当压力油口与斜槽连通时,压力油进入上压力腔,上压力腔作用于阀芯的力大于下压力腔作用于阀芯的力,阀芯下移;当回油口与斜槽连通时,压力油则排出上压力腔,油压降低,上压力腔作用于阀芯的力小于下压力腔作用于阀芯的力,阀芯上移;所述阀芯的上移或下移可使得所述压力油口及回油口均与所述斜槽阻断。

20、若进油口直接与下压力腔连通,进油口的压力不稳定时,产生一定的波动,会直接反映到下压力腔中,导致压力升高或降低,而打破阀芯受力的平衡,阀芯或轴向移动调节,进而使上压力腔与衔接流道或回油口连通,直至阀芯重新平衡,导致阀芯行程控制不平稳,针对这一现状,进一步改进,上述进油口经由单向阀与所述下压力腔连通。单向阀的设置,当压力达到平衡后,就算进油口的压力产生一定波动,若进油口压力有一定降低,因单向阀的存在,下压力腔内的压力油不会反向从流向进油口,故阀芯依旧保持平衡。

21、作为优选,上述下压力腔的下端设有堵头封闭,所述单向阀设置在堵头的内腔中。该结构可将单向阀预先设置在堵头内,再将设有单向阀的堵头直接安装到下压力腔的下端开口即可,组装更方便。

22、作为优选,在所述斜槽与压力油口和回油口均阻断的状态下,所述压力油口和回油口分别位于所述斜槽的两侧。这样可以实现旋转轴朝一个方向旋转使斜槽与压力油口和衔接流道连通,朝反方向旋转使斜槽与回油口连通。更利于控制,且能使电机在一个较小角度范围内旋转,实现阀芯的轴向移动。通过控制电机转动的电路极易实现数字化控制。电机集成控制电路通过输入信号就可以控制旋转轴。

23、若阀芯轴向移动超过设计范围,则可能会损害控制机构,作为改进,上述阀芯的外壁具有外挡肩,所述阀芯腔的内壁具有内挡肩,在阀芯下移至极限位置,所述内挡肩对外挡肩形成阻挡。内挡肩和外挡肩的挡位配合,对阀芯极限移动位置进行约束,提升安全性。

24、与现有技术相比,本液压系统的油压电控机构的优点在于:

25、1.本油压电控机构可通过电机的扭力控制,因力是相对的,可以用来感知反馈当前压力大小,省去了压力传感器,有效降低成本。

26、2.电机只需要输出可控的扭力,即可不用通过运算就可达到压力控制的目的,并且响应极快,因为是机械反馈被迫反转。

27、3.反馈压力不能太大,否则电机的输出轴旋转所受到阻力太大,导致电机不能正常工作,若要使阻力小,则必须将活塞的受力面积做很小,这会使得活塞加工不方便,且以断裂,为解决这一问题,我们将左压力腔内的压力油作用于活塞的左受力面的面积大于右压力腔内的压力油作用于活塞的右受力面的面积,通过压差形成反馈压力,只需控制左受力面和右受力面的面积差即可,这样可以将活塞横截面积做大,确保活塞加工方便,且整体强度加强。

28、本发明所要解决的第二个技术问题是针对上述现有技术现状而提供一种结构简单合理、无需采用压力传感器的变量泵。

29、本发明解决上述第二个技术问题所采用的技术方案为:一种变量泵,包括变量头,其特征在于:还包括前述油压电控机构,所述变量头与所述阀芯可摆动连接,使得阀芯的轴向移动带动变量头摆动。变量头与所述阀芯通过球头结构摆动连接。球头结构的设置能使得阀芯的轴向移动更轻松带动变量头摆动。

30、与现有技术相比,本变量泵的优点在于:本变量泵无需设置压力传感器便可实现输出压力的控制,有效降低成本通过阀芯的轴向移动幅度控制变量头的摆动角度,而采用前述阀芯行程控制机构具有良好的动态响应特性,且可通过控制旋转轴旋转的角度来精准控制阀芯的位移量,为此本变量泵摆动的控制也具有良好的动态响应特性,且可精准控制变量头的摆动角度。

- 还没有人留言评论。精彩留言会获得点赞!