基于压电式双喷嘴气动阀的气液伺服调速装置

1.本发明涉及发动机技术领域,特别涉及一种基于压电式双喷嘴气动阀的气液伺服调速装置。

背景技术:

2.发动机作为大型运输设备的动力零部件之一,因其良好的动力性能和经济性,在交通运输行业有着不可或缺的地位。在推动发展交通运输行业的同时,其自身也存在许多问题。发动机在实际工作时,受到外界不同的负载,其转速会发生突发性的变化,严重影响发动机的性能,降低其工作效率。因此,如何快速且有效地保证发动机在工作时转速的稳定性,仍是发动机在交通运输行业急需解决的问题。

3.发动机调速装置在保证发动机正常运转中起着相当重要的作用,其可以根据发动机的转速控制发动机的燃油供给量,从而达到控制发动机转速的目的。良好的调速装置将使发动机性能提高,寿命延长,因此,如何设计具有调速精度高、作用力大、响应速度快、便于自控和遥控等优点的调速装置对于发动机的发展尤为重要。

技术实现要素:

4.针对现有技术存在的问题,本发明提供一种基于压电式双喷嘴气动阀的气液伺服调速装置,主要是通过控制与机械调速组件连接油路通道的开启与关闭完成发动机转速的调整,使其处于正常工作状态;同时在机械调速组件和控制油缸左右两侧供油回路出现故障时,通过转速传感器将发动机转速传递给电子控制单元,电子控制单元控制与压电式双喷嘴气动阀各个进气通道连接的各类阀以及油路通道或者气体通道的开启或关闭,从而使调速装置正常工作,具有双重保险的功能,最终提高调速装置的稳定性,实现发动机转速稳定、性能提高、寿命延长的有益效果。

5.本发明提供了一种基于压电式双喷嘴气动阀的气液伺服调速装置,其包括油箱、滤油器、变量泵、溢流阀、单向阀、换向阀、模式选择阀、节流阀、气液联动缸、补油杯、控制油缸、机械调速组件、动力油缸、压电式双喷嘴气动阀和电子控制单元。所述变量泵的进口端通过滤油器和所述油箱的第一端连接,所述变量泵出口的第一端和模式选择阀有杆左腔的第一端连接,所述变量泵出口的第二端通过溢流阀和所述油箱的第二端连接。模式选择阀中间左腔的第一端和左回油电控节流阀串联形成的支路和模式选择阀弹簧腔并联后通过前置防回油单向阀与油箱的第三端连接,所述模式选择阀有杆左腔的第二端和控制油缸有杆腔连接,所述模式选择阀中间左腔的第二端通过补油单向阀和补油杯连接,所述模式选择阀中间左腔的第三端和串联型气液联动缸中间右腔连接,所述模式选择阀中间左腔的第四端通过液动单向阀的第一端和机械调速组件中上腔的第一端连接,模式选择阀中间右腔的第一端通过前置电控换向阀的第一端和一级左上换气孔连接,所述模式选择阀中间右腔的第二端和电控气体节流阀的第一端连接,模式选择阀有杆右腔的第一端和串联型气液联动缸弹簧腔连接,所述模式选择阀有杆右腔的第二端和所述电控气体节流阀的第二端连

接,所述模式选择阀有杆右腔的第三端和所述模式选择阀中间右腔的第三端分别与气源的第一端和第二端连接,模式选择阀无杆腔依次通过模式选择电控换向阀和后置电控换向阀与一级右下换气孔连接。串联型气液联动缸中间左腔通过前置电控换向阀的第二端和一级左下换气孔连接,串联型气液联动缸右腔通过串联缸单向节流阀和控制油缸无杆腔连接,控制油缸有杆腔的第一端和机械调速组件中上腔的第二端连接,所述控制油缸有杆腔的第二端和液动单向阀的第二端连接,所述控制油缸有杆腔的第三端通过下调速电控节流阀和机械调速组件无杆腔连接,控制油缸弹簧腔和所述油箱的第四端连接。机械调速组件有杆腔依次通过上调速电控节流阀和并联缸单向节流阀与并联型气液联动缸液动有杆腔连接,机械调速组件中上腔的第三端和动力油缸有杆腔连接,机械调速组件中下腔依次通过右回油电控节流阀和后置防回油单向阀与所述油箱的第五端连接,动力油缸弹簧腔和并联型气液联动缸液动无杆腔连接,动力活塞杆的尾部和发动机燃油量供给开关连接,并联型气液联动缸气动无杆腔通过后置电控换向阀和二级换气孔连接,并联型气液联动缸气动有杆腔的第一端和一级右上换气孔连接,所述并联型气液联动缸气动有杆腔的第二端通过气源电控节流阀和气源连接。

6.可优选的是,所述电子控制单元分别与气源换向阀、左回油电控节流阀、电控气体节流阀、前置电控换向阀、模式选择电控换向阀、串联缸单向节流阀、右回油电控节流阀、下调速电控节流阀、上调速电控节流阀、并联缸单向节流阀、后置电控换向阀、模式选择活塞位置传感器、控制油缸位移传感器、并联活塞位置传感器、左压电晶体和右压电晶体的控制端连接。

7.可优选的是,所述压电式双喷嘴气动阀,其包括可调双喷嘴组件和十字型活塞组件,所述可调双喷嘴组件,其包括上端盖、壳体、挡板、左压电晶体、左喷嘴、左调零弹簧、左调零螺栓、右调零螺栓、右调零弹簧、右喷嘴和右压电晶体,所述上端盖的第一端和第二端分别与所述壳体和所述挡板的上端连接,所述壳体的上端和中端分别设有挡板腔和进气通道,所述挡板腔的一侧设有上排气孔,所述挡板位于所述挡板腔的内部,所述左压电晶体和所述右压电晶体对称安装在所述挡板的下端,所述左压电晶体的左侧从右往左依次安装左喷嘴、左调零弹簧和左调零螺栓,所述左调零螺栓的安装端穿过左调零弹簧和所述左喷嘴的安装端连接,所述右压电晶体的右侧从左往右依次安装右喷嘴、右调零弹簧和右调零螺栓,所述右调零螺栓的安装端穿过右调零弹簧和所述右喷嘴的安装端连接,所述左喷嘴和所述右喷嘴的底端分别设有左喷嘴进气孔和右喷嘴进气孔,所述左喷嘴进气孔和所述右喷嘴进气孔分别与左进气通道和右进气通道连接。

8.可优选的是,所述十字型活塞组件,其包括十字活塞上弹簧、二级活塞组件、十字活塞、十字活塞下弹簧和下端盖,所述下端盖的第一端和第二端分别与所述壳体和所述十字活塞下弹簧的下端连接,所述十字活塞下弹簧的上端和所述十字活塞的下端连接,所述十字活塞的上端和所述十字活塞上弹簧连接,所述十字活塞的中部设有中间腔,所述中间腔的两侧对称设有左排气孔和右排气孔,所述二级活塞组件位于所述中间腔内,所述十字活塞将所述壳体下端的内部分为十字活塞上弹簧腔和十字活塞下弹簧腔,所述十字活塞上弹簧腔和所述十字活塞下弹簧腔的一侧分别设有上弹簧腔进气孔和下弹簧腔进气孔,所述十字活塞上端的内部从左往右依次设有一级左上气体通道、二级左上气体通道、二级右上气体通道和一级右上气体通道,所述十字活塞下端的内部从左往右依次设有一级左下气体

通道、二级中间气体通道和一级右下气体通道,所述二级左上气体通道和所述一级左上气体通道之间设有一级左上换气孔,所述一级右上气体通道和所述二级右上气体通道之间设有一级右上换气孔,所述一级左下气体通道的左下端设有一级左下换气孔,所述二级中间气体通道的出口端设有一级右下换气孔,所述二级中间气体通道出口端的下侧设有二级换气孔,所述二级活塞组件的左端自上而下设有二级活塞左上通气孔和二级活塞左下通气孔,所述二级活塞组件的右端自上而下设有二级活塞右上通气孔和二级活塞右下通气孔。

9.可优选的是,在所述二级活塞组件中,其包括二级活塞左弹簧、二级活塞和二级活塞右弹簧,在十字活塞的中间腔内从左往右依次设有二级活塞左弹簧、二级活塞和二级活塞右弹簧,二级活塞左有杆腔和所述一级左上气体通道连接,二级活塞中间左腔的第一端和所述二级左上气体通道连接,二级活塞中间右腔的第一端和所述二级右上气体通道连接,二级活塞右有杆腔和所述一级右上气体通道连接,所述二级活塞中间左腔的第二端和第三端分别与所述一级左下气体通道和二级中间气体通道连接,所述二级活塞中间右腔的第二端和所述一级右下气体通道连接,二级活塞右弹簧腔和二级活塞左弹簧腔分别与所述右排气孔和所述左排气孔连接。

10.可优选的是,所述模式选择阀,其包括模式调节弹簧、模式选择活塞和模式选择活塞位置传感器,所述模式选择阀的内部分为左液体腔和右气体腔,所述模式调节弹簧和所述模式选择活塞分别位于左液体腔的左端和右端,所述模式选择活塞位置传感器位于右气体腔的右端。

11.可优选的是,所述串联缸单向节流阀,其包括可调节流阀和单向阀,所述可调节流阀和所述单向阀的数量均为一个,所述可调节流阀和所述单向阀并联连接;所述并联缸单向节流阀,其包括可调节流阀和单向阀,所述可调节流阀和所述单向阀的数量均为一个,所述可调节流阀和所述单向阀并联连接。

12.可优选的是,所述串联型气液联动缸,其包括串联缸弹簧和串联活塞,所述串联型气液联动缸内部分为左气体腔和右液体腔,所述串联缸弹簧和所述串联活塞分别位于左气体腔的左端和右端。

13.可优选的是,所述控制油缸,其包括控制油缸位移传感器、控制活塞和控制弹簧,在所述控制油缸的内部自上而下依次设有控制油缸位移传感器、控制活塞和控制弹簧;所述动力油缸,其包括动力弹簧和动力活塞杆,在所述动力油缸的内部自上而下设有动力弹簧和动力活塞杆。

14.可优选的是,所述并联型气液联动缸,其包括并联活塞和并联活塞位置传感器,所述并联型气液联动缸的内部分为左气体腔和右液体腔,所述并联活塞位于所述并联型气液联动缸的内部,所述并联活塞位置传感器位于所述右液体腔内。

15.本发明与现有技术相比,具有如下优点:

16.1.本发明中压电晶体式双喷嘴气动阀两侧喷嘴处安装有调零装置,可降低喷嘴和压电晶体的安装精度,使其易于安装。调整调零装置中的调零螺栓,使喷嘴处于不同位置,可以加快压电晶体式双喷嘴气动阀的响应速度。

17.2.本发明采用并联型和串联型气液联动缸不仅可减少油液的泄漏,还可减少油液的成本,实现调速装置的经济性。

18.3.本发明采用电子传感器检测活塞位置和发动机转速,精确控制活塞位移,提高

了调速装置的控制精度,使调速装置响应更快速。

19.4.本发明电控-气液伺服驱动的控制方式,在机械调速组件和控制油缸左右两侧供油回路出现故障时,依旧能保证调速装置的正常工作,使调速装置具有双重保险的功能,提高调速装置的稳定性,实现发动机转速稳定、性能提高、寿命延长的有益效果。

附图说明

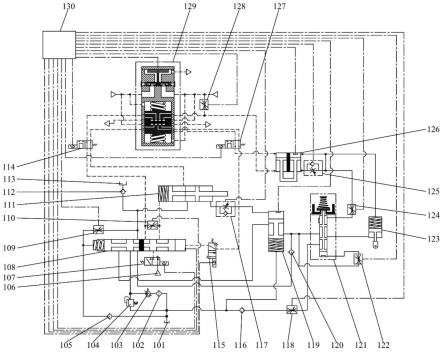

20.图1为本发明基于压电式双喷嘴气动阀的气液伺服调速装置的整体结构图;

21.图2为本发明基于压电式双喷嘴气动阀的气液伺服调速装置中模式选择阀的结构图;

22.图3为本发明基于压电式双喷嘴气动阀的气液伺服调速装置中串联型气液联动缸的结构图;

23.图4为本发明基于压电式双喷嘴气动阀的气液伺服调速装置中控制油缸的结构图;

24.图5为本发明基于压电式双喷嘴气动阀的气液伺服调速装置中机械调速组件的结构图;

25.图6为本发明基于压电式双喷嘴气动阀的气液伺服调速装置中动力油缸的结构图;

26.图7为本发明基于压电式双喷嘴气动阀的气液伺服调速装置中并联型气液联动缸的结构图;

27.图8为本发明基于压电式双喷嘴气动阀的气液伺服调速装置中压电式双喷嘴气动阀的结构图;

28.图9为本发明基于压电式双喷嘴气动阀的气液伺服调速装置中二级活塞组件的结构图;

29.图10为本发明基于压电式双喷嘴气动阀的气液伺服调速装置中喷嘴的结构图。

30.主要附图标记:

31.油箱101,滤油器102,变量泵103,溢流阀104,前置防回油单向阀105,气源106,气源换向阀107,模式选择阀108,左回油电控节流阀109,电控气体节流阀110,串联型气液联动缸111,补油单向阀112,补油杯113,前置电控换向阀114,模式选择电控换向阀115,后置防回油单向阀116,串联缸单向节流阀117,右回油电控节流阀118,控制油缸119,液动单向阀120,机械调速组件121,下调速电控节流阀122,动力油缸123,上调速电控节流阀124,并联缸单向节流阀125,并联型气液联动缸126,后置电控换向阀127,气源电控节流阀128,压电式双喷嘴气动阀129,电子控制单元130,模式调节弹簧201,模式选择活塞202,模式选择活塞位置传感器203,模式选择阀无杆腔204,模式选择阀有杆右腔205,模式选择阀中间右腔206,模式选择阀中间左腔207,模式选择阀有杆左腔208,模式选择阀弹簧腔209,串联缸弹簧301,串联活塞302,串联型气液联动缸右腔303,串联型气液联动缸中间右腔304,串联型气液联动缸中间左腔305,串联型气液联动缸弹簧腔306,控制油缸位移传感器401,控制活塞402,控制弹簧403,控制油缸弹簧腔404,控制油缸有杆腔405,控制油缸无杆腔406,固定板501,调速弹簧502,推力轴承503,飞锤504,飞锤套筒505,转速传感器506,活塞套筒507,调速活塞508,调速活塞位置传感器509,机械调速组件无杆腔510,机械调速组件中下

腔511,机械调速组件中上腔512,机械调速组件有杆腔513,动力弹簧601,动力活塞杆602,动力油缸有杆腔603,动力油缸弹簧腔604,并联型气液联动缸气动无杆腔701,并联型气液联动缸气动有杆腔702,并联型气液联动缸液动有杆腔703,并联活塞704,并联型气液联动缸液动无杆腔705,并联活塞位置传感器706,上端盖801,挡板802,左压电晶体803,左喷嘴804,挡板腔805,左调零弹簧806,左调零螺栓807,左喷嘴进气孔808,左进气通道809,十字活塞上弹簧810,上弹簧腔进气孔811,二级左上气体通道812,一级左上换气孔813,一级左上气体通道814,二级活塞左上通气孔815,二级活塞左下通气孔816,一级左下换气孔817,二级活塞组件818,一级左下气体通道819,十字活塞820,十字活塞下弹簧821,下端盖822,十字活塞下弹簧腔823,下弹簧腔进气孔824,二级中间气体通道825,一级右下气体通道826,二级换气孔827,一级右下换气孔828,二级活塞右下通气孔829,二级活塞右上通气孔830,一级右上气体通道831,一级右上换气孔832,二级右上气体通道833,十字活塞上弹簧腔834,右进气通道835,右喷嘴进气孔836,右调零螺栓837,右调零弹簧838,右喷嘴839,上排气孔840,右压电晶体841,壳体842,左排气孔901,二级活塞左弹簧902,二级活塞903,二级活塞右弹簧904,右排气孔905,二级活塞右弹簧腔906,二级活塞右有杆腔907,二级活塞中间右腔908,二级活塞中间左腔909,二级活塞左有杆腔910,二级活塞左弹簧腔911,喷嘴1001。

具体实施方式

32.为详尽本发明之技术内容、结构特征、所达成目的及功效,以下将结合说明书附图进行详细说明。

33.基于压电式双喷嘴气动阀的气液伺服调速装置,如图1所示,包括油箱101、滤油器102、变量泵103、溢流阀104、前置防回油单向阀105、气源换向阀107、模式选择阀108、左回油电控节流阀109、电控气体节流阀110、串联型气液联动缸111、补油单向阀112、补油杯113、前置电控换向阀114、模式选择电控换向阀115、后置防回油单向阀116、串联缸单向节流阀117、右回油电控节流阀118、控制油缸119、液动单向阀120、机械调速组件121、下调速电控节流阀122、动力油缸123、上调速电控节流阀124、并联缸单向节流阀125、并联型气液联动缸126、后置电控换向阀127、气源电控节流阀128、压电式双喷嘴气动阀129和电子控制单元130。图中实线为油液管路,虚线为气体管路,单点画线为电路。

34.变量泵103的进口端通过滤油器102和油箱101的第一端连接,变量泵103出口的第一端和模式选择阀有杆左腔208的第一端连接,变量泵103出口的第二端通过溢流阀104和油箱101的第二端连接。

35.模式选择阀中间左腔207的第一端和左回油电控节流阀109串联形成的支路和模式选择阀弹簧腔209并联后通过前置防回油单向阀105与油箱101的第三端连接,模式选择阀有杆左腔208的第二端和控制油缸有杆腔405连接,模式选择阀中间左腔207的第二端通过补油单向阀112和补油杯113连接,模式选择阀中间左腔207的第三端和串联型气液联动缸中间右腔304连接,模式选择阀中间左腔207的第四端通过液动单向阀120的第一端和机械调速组件中上腔512的第一端连接,模式选择阀中间右腔206的第一端通过前置电控换向阀114的第一端和一级左上换气孔813连接,模式选择阀中间右腔206的第二端和电控气体节流阀110的第一端连接,模式选择阀有杆右腔205的第一端和串联型气液联动缸弹簧腔

306连接,模式选择阀有杆右腔205的第二端和电控气体节流阀110的第二端连接,模式选择阀有杆右腔205的第三端和模式选择阀中间右腔206的第三端分别与气源106的第一端和第二端连接,模式选择阀无杆腔204依次通过模式选择电控换向阀115和后置电控换向阀127与一级右下换气孔828连接。

36.串联型气液联动缸中间左腔305通过前置电控换向阀114的第二端和一级左下换气孔817连接,串联型气液联动缸右腔303通过串联缸单向节流阀117和控制油缸无杆腔406连接,控制油缸有杆腔405的第一端和机械调速组件中上腔512的第二端连接,控制油缸有杆腔405的第二端和液动单向阀120的第二端连接,控制油缸有杆腔405的第三端通过下调速电控节流阀122和机械调速组件无杆腔510连接,控制油缸弹簧腔404和油箱101的第四端连接。

37.机械调速组件有杆腔513依次通过上调速电控节流阀124和并联缸单向节流阀125与并联型气液联动缸液动有杆腔703连接,机械调速组件中上腔512的第三端和动力油缸有杆腔603连接,机械调速组件中下腔511依次通过右回油电控节流阀118和后置防回油单向阀116与油箱101的第五端连接,动力油缸弹簧腔604和并联型气液联动缸液动无杆腔705连接,动力活塞杆602的尾部和发动机燃油量供给开关连接,并联型气液联动缸气动无杆腔701通过后置电控换向阀127和二级换气孔827连接,并联型气液联动缸气动有杆腔702的第一端和一级右上换气孔832连接,并联型气液联动缸气动有杆腔702的第二端通过气源电控节流阀128和气源106连接。

38.电子控制单元130分别与气源换向阀107、左回油电控节流阀109、电控气体节流阀110、前置电控换向阀114、模式选择电控换向阀115、串联缸单向节流阀117、右回油电控节流阀118、下调速电控节流阀122、上调速电控节流阀124、并联缸单向节流阀125、后置电控换向阀127、模式选择活塞位置传感器203、控制油缸位移传感器401、并联活塞位置传感器706、左压电晶体803和右压电晶体841的控制端连接。

39.压电式双喷嘴气动阀129,如图8所示,包括可调双喷嘴组件和十字型活塞组件,压电式双喷嘴气动阀129喷嘴处的调零装置可降低喷嘴和压电晶体的安装精度,使其易于安装,转动调零螺栓,可提高压电式双喷嘴气动阀129的响应速度。

40.可调双喷嘴组件,包括上端盖801、壳体842、挡板802、左压电晶体803、左喷嘴804、左调零弹簧806、左调零螺栓807、右调零螺栓837、右调零弹簧838、右喷嘴839和右压电晶体841,喷嘴1001的结构如图10所示,包括左喷嘴804和右喷嘴839。上端盖801的第一端和第二端分别与壳体842和挡板802的上端连接,壳体842的上端和中端分别设有挡板腔805和进气通道,挡板腔805的一侧设有上排气孔840,上排气孔840连接至大气,挡板802位于挡板腔805的内部,左压电晶体803和右压电晶体841对称安装在挡板802的下端,左压电晶体803的左侧从右往左依次安装左喷嘴804、左调零弹簧806和左调零螺栓807,左调零螺栓807的安装端穿过左调零弹簧806和左喷嘴804的安装端连接,右压电晶体841的右侧从左往右依次安装右喷嘴839、右调零弹簧838和右调零螺栓837,右调零螺栓837的安装端穿过右调零弹簧838和右喷嘴839的安装端连接,左喷嘴804和右喷嘴839的底端分别设有左喷嘴进气孔808和右喷嘴进气孔836,左喷嘴进气孔808和右喷嘴进气孔836分别与左进气通道809和右进气通道835连接,左进气通道809和右进气通道835的入口端分别与气源106的第三端和第四端连接。

41.十字型活塞组件,其包括十字活塞上弹簧810、二级活塞组件818、十字活塞820、十字活塞下弹簧821和下端盖822,下端盖822的第一端和第二端分别与壳体842和十字活塞下弹簧821的下端连接,十字活塞下弹簧821的上端和十字活塞820的下端连接,十字活塞820的上端和十字活塞上弹簧810连接,十字活塞820的中部设有中间腔,中间腔的两侧对称设有左排气孔901和右排气孔905,二级活塞组件818位于中间腔内,十字活塞820将壳体842下端的内部分为十字活塞上弹簧腔834和十字活塞下弹簧腔823,十字活塞上弹簧腔834和十字活塞下弹簧腔823的一侧分别设有上弹簧腔进气孔811和下弹簧腔进气孔824,上弹簧腔进气孔811和下弹簧腔进气孔824的入口端分别与气源106的第五端和第六端连接,十字活塞820上端的内部从左往右依次设有一级左上气体通道814、二级左上气体通道812、二级右上气体通道833和一级右上气体通道831,十字活塞820下端的内部从左往右依次设有一级左下气体通道819、二级中间气体通道825和一级右下气体通道826,二级左上气体通道812和一级左上气体通道814之间设有一级左上换气孔813,一级右上气体通道831和二级右上气体通道833之间设有一级右上换气孔832,一级左下气体通道819的左下端设有一级左下换气孔817,二级中间气体通道825的出口端设有一级右下换气孔828,二级中间气体通道825出口端的下侧设有二级换气孔827,二级活塞组件818的左端自上而下设有二级活塞左上通气孔815和二级活塞左下通气孔816,二级活塞组件818的右端自上而下设有二级活塞右上通气孔830和二级活塞右下通气孔829,二级活塞左上通气孔815和二级活塞右下通气孔829分别连接至大气,二级活塞左下通气孔816和二级活塞右上通气孔830分别与气源106的第七端和第八端连接。

42.二级活塞组件818,如图9所示,包括二级活塞左弹簧902、二级活塞903和二级活塞右弹簧904,在十字活塞820的中间腔内从左往右依次设有二级活塞左弹簧902、二级活塞903和二级活塞右弹簧904,二级活塞左有杆腔910和一级左上气体通道814连接,二级活塞中间左腔909的第一端和二级左上气体通道812连接,二级活塞中间右腔908的第一端和二级右上气体通道833连接,二级活塞右有杆腔907和一级右上气体通道831连接,二级活塞中间左腔909的第二端和第三端分别与一级左下气体通道819和二级中间气体通道825连接,二级活塞中间右腔908的第二端和一级右下气体通道826连接,二级活塞右弹簧腔906和二级活塞左弹簧腔911分别与右排气孔905和左排气孔901连接。

43.模式选择阀108,如图2所示,包括模式调节弹簧201、模式选择活塞202和模式选择活塞位置传感器203,模式选择阀108的内部分为左液体腔和右气体腔,模式调节弹簧201和模式选择活塞202分别位于左液体腔的左端和右端,模式选择活塞位置传感器203位于右气体腔的右端。

44.串联缸单向节流阀117,包括可调节流阀和单向阀,可调节流阀和单向阀的数量均为一个,可调节流阀和单向阀并联连接;并联缸单向节流阀125,包括可调节流阀和单向阀,可调节流阀和单向阀的数量均为一个,可调节流阀和单向阀并联连接。

45.串联型气液联动缸111,如图3所示,包括串联缸弹簧301和串联活塞302,串联型气液联动缸111内部分为左气体腔和右液体腔,串联缸弹簧301和串联活塞302分别位于左气体腔的左端和右端。

46.控制油缸119,如图4所示,包括控制油缸位移传感器401、控制活塞402和控制弹簧403,在控制油缸119的内部自上而下依次设有控制油缸位移传感器401、控制活塞402和控

制弹簧403;动力油缸123,如图6所示,包括动力弹簧601和动力活塞杆602,在动力油缸123的内部自上而下设有动力弹簧601和动力活塞杆602。

47.机械调速组件121,如图5所示,包括固定板501、调速弹簧502、推力轴承503、飞锤504、飞锤套筒505、转速传感器506、活塞套筒507、调速活塞508和调速活塞位置传感器509,固定板501固定,固定板501和调速弹簧502的第一端连接,调速弹簧502的第二端通过推力轴承503和调速活塞508的第一端连接,调速活塞508的第二端位于活塞套筒507的内部,飞锤504的尾部和推力轴承503的下端接触,飞锤504的头部和飞锤套筒505的第一端连接,飞锤套筒505的第二端和活塞套筒507连接,活塞套筒507上端的外侧设有转速传感器506,活塞套筒507下端的内部设有调速活塞位置传感器509。

48.并联型气液联动缸126,如图7所示,包括并联活塞704和并联活塞位置传感器706,并联型气液联动缸126的内部分为左气体腔和右液体腔,并联活塞704位于并联型气液联动缸126的内部,并联活塞位置传感器706位于右液体腔内。

49.以下结合实施例对本发明一种基于十字活塞压电式双喷嘴的气液伺服调速装置做进一步描述:

50.本发明基于十字活塞压电式双喷嘴的气液伺服调速装置的具体工作过程如下:

51.对压电式双喷嘴气动阀129中的可调双喷嘴组件进行调零:

52.通过顺时针或逆时针转动左调零螺栓807和右调零螺栓837调整左喷嘴804和右喷嘴839的位置,使左喷嘴804和右喷嘴839处于离左压电晶体803和右压电晶体841最远的位置,此为左喷嘴804和右喷嘴839的零位位置。

53.当发动机正常工作时,发动机带动机械调速组件121中活塞套筒507和飞锤套筒505的旋转,飞锤套筒505带动飞锤504旋转。飞锤504依靠旋转产生的离心力将调速活塞508向上提起,此时,机械调速中上腔512中与动力油缸有杆腔603连接的油路通道关闭。电子控制单元130控制所有传感器和气源换向阀107通电,同时将所有气源打开,其余各部分的位置处于图1所示的初始位置。

54.当发动机的转速低于设定的转速时,机械调速组件121中飞锤504的转速也随之降低,调速活塞508向下移动,使机械调速中上腔512和动力油缸有杆腔603连通。此时,电子控制单元130控制左回油电控节流阀109打开小通孔,并使前置电控换向阀115通电,前置电控换向阀115向上移动,使模式选择阀无杆腔204连接至大气。在模式选择阀108中,模式选择活塞202在模式调节弹簧201的作用下向右移动,使模式选择阀中间左腔207关闭。同时电子控制单元130控制气源换向阀107断电,气源换向阀107右移,使气源106与模式选择阀中间右腔206连通。

55.油箱101中的低压油经滤油器102过滤后流入变量泵103中,变量泵103将油液加压后第一路流向溢流阀104,第二路流入模式选择阀有杆左腔208。模式选择阀有杆左腔208中油液通过其左下侧油路流入控制油缸有杆腔405。下调速电控节流阀122和上调速电控节流阀124由电子控制单元130控制打开小通孔,对调速活塞508的位置起到补偿作用。控制油缸有杆腔405中油液经其右侧油路的第一路流入机械调速中上腔512,第二路经下调速电控节流阀122流入机械调速无杆腔510。机械调速中上腔512中油液经其右侧油路流入动力油缸有杆腔603。动力油缸有杆腔603流入的油液使动力活塞602向上移动,从而带动发动机燃油量供给开关向增加燃油量供给的方向移动,使发动机的燃油量增加,转速升高。

56.当发动机的转速高于设定的转速时,机械调速组件121中飞锤504的转速随之升高,调速活塞508向上移动,使机械调速中下腔511与动力油缸有杆腔603连通。电子控制单元130控制右回油电控节流阀118打开大通孔。动力油缸有杆腔603中的油液通过左侧油路通道流入机械调速中下腔511,后经右回油电控节流阀118和后置防回油单向阀116流入油箱101。动力油缸123中动力活塞602在动力弹簧601的作用力下向下移动,从而带动发动机燃油量供给开关向减少燃油量供给的方向移动,使发动机的燃油量减少,转速降低。

57.本发明基于十字活塞压电式双喷嘴的气液伺服调速装置具有两种工作模式,两种工作模式的具体工作过程如下:

58.若机械调速组件121发生故障无法调整调速活塞508的位置时,调速装置切换到第一种模式:

59.当机械调速组件121发生故障,转速传感器506检测到发动机转速低于设定的转速时,电子控制单元130控制左回油电控节流阀109打开小通孔,并使前置电控换向阀115通电,前置电控换向阀115向上移动,使模式选择阀无杆腔204连接至大气。模式选择阀108中,模式选择活塞202在模式调节弹簧201的作用下向右移动,使模式选择阀中间左腔207关闭。电子控制单元130控制气源换向阀107断电,气源换向阀107右移,使气源106与模式选择阀中间右腔206连通。

60.油箱101中的低压油经滤油器102过滤后流入变量泵103中,变量泵103将油液加压后第一路流向溢流阀104,第二路流入模式选择阀有杆左腔208,模式选择阀有杆左腔208中油液通过其左下侧油路流入控制油缸有杆腔405,下调速电控节流阀122和上调速电控节流阀124由电子控制单元130控制打开大通孔,对调速活塞508的位置补偿作用转变为控制作用,并联缸单向节流阀125打开小通孔。控制油缸有杆腔405中油液经其右侧油路,第一路流入机械调速中上腔512,第二路经下调速电控节流阀122流向机械调速无杆腔510。机械调速有杆腔513中部分油液经上调速电控节流阀124流入并联型气液联动缸液动无杆腔705。机械调速中上腔512中油液经其右侧油路流入动力油缸有杆腔603,动力油缸有杆腔603流入的油液使动力活塞602向上移动,从而带动发动机燃油量供给开关向增加燃油量供给的方向移动,使发动机的燃油量增加,转速升高,达到设定转速。

61.由于动力油缸123中动力活塞602向上移动,动力油缸弹簧腔604中的部分油液流入并联型气液联动缸液动无杆腔705,并联型气液联动缸液动无杆腔705流入的油液使并联活塞704向下移动,并联型气液联动缸液动有杆腔703中的油液经并联缸单向节流阀125流入并联型气液联动缸液动无杆腔705,后置电控换向阀127和前置电控换向阀114由电子控制单元130控制处于断电状态,即二者均处于右位。

62.当并联活塞位置传感器706检测到并联活塞704向下移动时,电子控制单元130控制左压电晶体803通电,右压电晶体841断电。右压电晶体841处于断电状态时,右进气通道835连接的气源经右喷嘴进气孔836流入挡板腔805,后经上排气孔840排出至大气。左压电晶体803通电后伸长,将左喷嘴804密封,左进气通道809连接的气源第一路经上弹簧腔进气孔811流入十字活塞上弹簧腔834,第二路经二级活塞左下通气孔816和左排气孔901流入二级活塞左弹簧腔911。此时,十字活塞820向下移动使二级左上气体通道812与一级左上换气孔813连通,一级左上气体通道814与二级活塞左上通气孔815连通,一级左下气体通道819与一级左下换气孔817连通,二级右上气体通道833与一级右上换气孔832连通,一级右上气

体通道831与二级活塞右上通气孔830连通,一级右下换气孔828与一级右下气体通道826连通,二级换气孔827与二级中间气体通道825连通。二级活塞左弹簧腔911中流入的气体使二级活塞903向右移动,同时二级活塞右弹簧腔906中的气体经右排气孔905和二级活塞右下通气孔829排出至大气,一级左上气体通道814通过二级活塞左有杆腔910与一级左下气体通道819连通,二级左上气体通道812通过二级活塞中间左腔909与二级中间气体通道825连通,二级右上气体通道833通过二级活塞中间右腔908与一级右下气体通道826连通。

63.并联型气液联动缸126中并联活塞704向下移动时,气源106经气源换向阀107流入模式选择阀中间右腔206,后经前置电控换向阀114、一级左上换气孔813和二级左上气体通道812流入二级活塞中间左腔909。二级活塞中间左腔909中气体经二级中间气体通道825、二级换气孔827和后置电控换向阀127流入并联型气液联动缸气动无杆腔701,使并联活塞704加快向下移动。并联型气液联动缸气动有杆腔702中的气体经一级右上换气孔832和二级右上气体通道833流入二级活塞中间右腔908,二级活塞中间右腔908中气体经一级右下气体通道826、一级右下换气孔828和后置电控换向阀127流向模式选择电控换向阀115,之后由模式选择电控换向阀115排出至大气。

64.在串联型气液联动缸111中,串联型气液联动缸中间左腔305中气体通过其上侧气体通道经前置电控换向阀114、一级左下换气孔817和一级左下气体通道819流入二级活塞左有杆腔910,后经一级左上气体通道814和二级活塞左上通气孔815排出至大气。电子控制单元130控制电控气体节流阀110和串联缸单向节流阀117打开大通孔,串联型气液联动缸弹簧腔306中由气源106经电控气体节流阀110通入气体,使串联活塞302向右移动,串联型气液联动缸右腔303中油液经串联缸单向节流阀117流入控制油缸无杆腔406。

65.控制油缸无杆腔406中流入的油液使控制活塞402向下移动,关闭控制油缸有杆腔405左侧油路,控制油缸弹簧腔404中部分油液流入油箱101,当控制油缸位移传感器401检测到控制活塞402处于控制油缸有杆腔405左侧油路关闭的位置时,电子控制单元130控制气源换向阀107通电,使气源换向阀107处于右位,气源106连接大气。并联缸单向节流阀125、上调速电控节流阀124、下调速电控节流阀122、右回油电控节流阀118、串联缸单向节流阀117、电控气体节流阀110和左回油电控节流阀109通孔关闭。左压电晶体803断电,压电式双喷嘴气动阀129各部分恢复初始位置。

66.当转速传感器506检测到发动机转速高于设定的转速时,电子控制单元130控制前置电控换向阀114和后置电控换向阀127通电,使前置电控换向阀114和后置电控换向阀127处于左位,串联型气液联动缸中间左腔305与模式选择阀中间右腔206连通,并联型气液联动缸气动无杆腔701经后置电控换向阀127连接至模式选择电控换向阀115。左压电晶体803断电恢复原状,右压电晶体841通电伸长,将右喷嘴839密封,左进气通道809左侧连接的气源经左进气通道809、左喷嘴进气孔808、挡板腔805和上排气孔840流出至大气。

67.十字活塞上弹簧腔834中气体经上弹簧腔进气孔811、左进气通道809、左喷嘴进气孔808、挡板腔805和上排气孔840流出至大气,右进气通道835右侧连接的气源第一路经二级活塞右上通气孔830和右排气孔905流入二级活塞右弹簧腔906,第二路经下弹簧腔进气孔824流入十字活塞下弹簧腔823。此时十字活塞820向上移动使一级左上换气孔813与一级左上气体通道814连通,二级活塞左下通气孔816与一级左下气体通道819连通,一级右上换气孔832与一级右上气体通道831连通,二级活塞右下通气孔829与一级右下气体通道826连

通,二级活塞右弹簧腔906流入的气体使二级活塞903向左移动,同时二级活塞左弹簧902中气体经左排气孔901和二级活塞左上通气孔815排出至大气。

68.一级右上气体通道831通过二级活塞右有杆腔907与二级中间气体通道825连通,十字活塞部分其余回路关闭,电子控制单元130控制气源换向阀107断电,使气源换向阀107处于左位,左回油电控节流阀109和电控气体节流阀110打开小通孔,串联缸单向节流阀117打开大通孔。气源106经气源换向阀107流入模式选择阀中间右腔206,后经模式选择阀中间右腔206上侧通道流出,经前置电控换向阀114流入串联型气液联动缸中间左腔305,使串联活塞302向左移动,串联型气液联动缸弹簧腔306中气体经电控气体节流阀110和前置电控换向阀114流入串联型气液联动缸中间左腔305,串联型气液联动缸中间右腔304中部分油液经左回油电控节流阀109和前置防回油单向阀105流入油箱101。

69.控制油缸无杆腔406中部分油液经串联缸单向节流阀117流入串联型气液联动缸右腔303,同时在控制弹簧403的作用下控制活塞402向上移动,使控制油缸有杆腔405左侧油路与右侧油路连通。油箱101中的低压油经滤油器102过滤后流入变量泵103中,变量泵103将油液加压后第一路流向溢流阀104,第二路流入模式选择阀有杆左腔208,模式选择阀有杆左腔208中油液通过其左下侧油路流入控制油缸有杆腔405。电子控制单元130控制右回油电控节流阀118、下调速电控节流阀122、上调速电控节流阀124和并联缸单向节流阀125打开大通孔。

70.控制油缸有杆腔405中油液经其右侧油路,第一路流入机械调速中上腔512,第二路经下调速电控节流阀122流入机械调速无杆腔510,机械调速无杆腔510流入的油液使调速活塞508向上移动,使机械调速中下腔511通过右侧油路与动力油缸有杆腔603连通,同时机械调速有杆腔513中的部分油液经上调速电控节流阀124和并联缸单向节流阀125流入并联型气液联动缸液动有杆腔703,使并联活塞704向上移动。并联型气液联动缸液动无杆腔705中第一部分油液经并联缸单向节流阀125流入并联型气液联动缸液动有杆腔703,第二部分油液流入动力油缸弹簧腔604使动力活塞602向下移动,动力油缸有杆腔603中部分油液流入机械调速中下腔511,后经右回油电控节流阀118和后置防回油单向阀116流入油箱101。动力活塞602向下移动,从而带动发动机燃油量供给开关向减少燃油量供给的方向移动,使发动机的燃油量减少,转速降低,达到设定转速。

71.当转速传感器506检测到发动机转速达到设定转速时,电子控制单元130控制气源换向阀107通电,使气源换向阀107处于右位,气源106连接大气。并联缸单向节流阀125、上调速电控节流阀124、下调速电控节流阀122、右回油电控节流阀118、串联缸单向节流阀117、电控气体节流阀110和左回油电控节流阀109通孔关闭。右压电晶体841断电,压电晶体式双喷嘴气动阀129各部分恢复初始位置。

72.若机械调速组件121发生故障无法调整调速活塞508的位置,且控制油缸119中控制油缸有杆腔405左右两侧供油油路出现故障时,调速装置切换到第二种模式:

73.当转速传感器506检测到发动机转速低于设定的转速时,电子控制单元130控制模式选择电控换向阀115断电使其向下移动,接通其左右回路。气源换向阀107处于通电状态,使气源106连接大气,压电式双喷嘴气动阀129中左压电晶体803通电伸长使左喷嘴804关闭,右压电晶体841断电恢复原状。

74.十字活塞820向下移动,二级活塞903向右移动,气源电控节流阀128打开大通孔。

此时,并联型气液联动缸126、动力油缸123、机械调速组件121和控制油缸119中油液无流动。右进气通道835右侧气源流向气源电控节流阀128的气体只能经一级右上换气孔832和二级右上气体通道833流入二级活塞中间右腔908,后经一级右下气体通道826和一级右下换气孔828流出至后置电控换向阀127,经模式选择电控换向阀115流入模式选择阀无杆腔204,使模式选择活塞202向左移动。同时模式选择阀弹簧腔209中油液经前置防回油单向阀105流入油箱101,当模式选择活塞位置传感器203检测到模式选择活塞202向左移动将模式选择阀中间右腔206关闭时,电子控制单元130控制气源电控节流阀128通孔关闭,气源换向阀107断电处于左位,左回油电控节流阀109和电控气体节流阀110处于关闭状态。

75.气源106经气源换向阀107流入模式选择阀有杆右腔205,模式选择阀有杆右腔205中气体经其上侧通道流入串联型气液联动缸弹簧腔306。油箱101中的低压油经滤油器102过滤后流入变量泵103中,变量泵103将油液加压后第一路流向溢流阀104,第二路流入模式选择阀中间左腔207。模式选择阀中间左腔207的油液压力使模式选择活塞202的位置保持在左位,模式选择阀中间左腔207中部分油液经其上侧通道流入串联型气液联动缸中间右腔304,串联型气液联动缸弹簧腔306中流入的气体和串联型气液联动缸中间右腔304中流入的油液使串联活塞302向右移动。电子控制单元130控制串联缸单向节流阀117打开大通孔,使串联型气液联动缸右腔303中油液经串联缸单向节流阀117流入控制油缸无杆腔406,使控制活塞402向下移动关闭控制油缸有杆腔405左侧油路,同时控制油缸弹簧腔404中部分油液流回油箱101。

76.当控制油缸位移传感器401检测到控制活塞402处于控制油缸有杆腔405左侧油路关闭的位置时,电子控制单元130控制串联缸单向节流阀117通孔处于关闭状态,模式选择电控换向阀115通电向上移动,使其左右回路连接大气,气源换向阀107通电处于右位使气源106连接大气。模式选择阀中间左腔207中油液经其右下侧油路和液动单向阀120直接流入机械调速中上腔512。若机械调速中上腔512右侧油路未打开,则电子控制单元130控制并联缸单向节流阀125和上调速电控节流阀124打开大通孔,下调速电控节流阀122打开小通孔。模式选择活塞202左移时,模式选择阀中间右腔206中气体经前置电控换向阀114、一级左上换气孔813和二级左上气体通道812流入二级活塞中间左腔909,后经二级中间气体通道825、二级换气孔827和后置电控换向阀127流入并联型气液联动缸气动无杆腔701使并联活塞704向下移动。并联型气液联动缸液动有杆腔703中部分油液经并联缸单向节流阀125和上调速电控节流阀124流入机械调速有杆腔513,使调速活塞508向下移动打开机械调速中上腔512右侧油路。机械调速无杆腔510中部分油液经下调速电控节流阀122流出。

77.当调速活塞位置传感器509检测到调速活塞508处于机械调速中上腔512右侧油路打开的位置时,电子控制单元130控制并联缸单向节流阀125、上调速电控节流阀124和下调速电控节流阀122通孔关闭。若机械调速中上腔512右侧油路已打开,则机械调速中上腔512中油液经其右侧油路流入动力油缸有杆腔603,使动力活塞602向上移动。动力油缸弹簧腔604中部分油液流入并联型气液联动缸液动无杆腔705。动力活塞602向上移动,从而带动发动机燃油量供给开关向增加燃油量供给的方向移动,使发动机的燃油量增加,转速升高,达到设定转速。

78.当转速传感器506检测到发动机转速高于设定的转速时,电子控制单元130控制前置电控换向阀114和后置电控换向阀127通电使二者处于左位。压电式双喷嘴气动阀129中

左压电晶体803断电恢复原状,右压电晶体841通电伸长,关闭右喷嘴839,十字活塞820向上移动,二级活塞903向左移动。并联型气液联动缸气动无杆腔701和并联型气液联动缸气动有杆腔702通过各自回路均连接至大气。

79.电子控制单元130控制并联缸单向节流阀125、上调速电控节流阀124、下调速电控节流阀122和右回油电控节流阀118均打开大通孔。由变量泵103供给到模式选择阀中间左腔207的油液经其右下侧油路流向液动单向阀120,之后经下调速电控节流阀122流入机械调速无杆腔510,使调速活塞508向上移动。同时机械调速有杆腔513的油液经上调速电控节流阀124和并联缸单向节流阀125流入并联型气液联动缸液动有杆腔703,使并联活塞704向上移动。并联型气液联动缸液动无杆腔705中第一部分油液流入动力油缸弹簧腔604使动力活塞602向下移动,第二部分油液经并联缸单向节流阀125流回并联型气液联动缸液动有杆腔703。调速活塞508向上移动使机械调速中上腔512右侧油路关闭,机械调速中下腔511右侧油路打开。动力油缸有杆腔603中部分油液流入机械调速中下腔511,经右回油电控节流阀118和后置防回油单向阀116流回油箱101。动力活塞602向下移动,从而带动发动机燃油量供给开关向减少燃油量供给的方向移动,使发动机的燃油量减少,转速降低,达到设定转速。

80.当调速活塞位置传感器509检测到调速活塞508处于机械调速中下腔511右侧油路打开的位置时,电子控制单元130控制并联缸单向节流阀125、上调速电控节流阀124和下调速电控节流阀122关闭通孔。当转速传感器506检测到发动机转速达到设定转速时,电子控制单元130控制右回油电控节流阀118关闭通孔,右压电晶体841断电恢复原状,左回油电控节流阀109打开大通孔。变量泵103流入模式选择阀中间左腔207的油液经左回油电控节流阀109和前置防回油单向阀105流回油箱101,使模式选择阀中间左腔207中油液压力降低。在模式调节弹簧201的作用下,模式选择活塞202向右移动。当模式选择活塞位置传感器203检测到模式选择活塞202恢复至中间位置时,电子控制单元130控制左回油电控节流阀109关闭通孔,模式选择电控换向阀115断电使模式选择阀无杆腔204右侧回路连通。整个装置恢复至初始位置。

81.本发明克服现有发动机调速装置存在的问题与不足,提供一种易于安装、可靠性高、响应速度快、电控-气液伺服驱动、控制精度高的发动机调速装置。该装置中的气液联动缸可减少漏油,并降低油液成本,传感器检测活塞位置和发动机转速,精确控制活塞位移,提高了调速装置的控制精度;电控-气液伺服驱动,使得机械调速组件和控制油缸左右两侧供油回路出现故障时,仍能保证调速装置的正常工作,起到双重保险的作用,提高了调速装置的稳定性,有效改善发动机性能,延长其使用寿命。

82.以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1