一种具有收集、压缩打捆及存储多功能一体船的集成智能液压系统的制作方法

1.本发明涉及水生植物打包技术领域,特别是涉及一种具有收集、压缩打捆及存储多功能一体船的集成智能液压系统。

背景技术:

2.本世纪初,国内各种水生植物及水面垃圾的收集船陆续都以液压系统为动力驱动,代替了过去的人工打捞模式,液压驱动的收集船比过去人工收集船的效率大大提高,但是此类收集船液压系统都是采用一个泵源,再通过多个单独的换向阀控制多个执行元件,由于一个泵同时驱动多个元件,系统流量总是最大输出,造成溢流损失和系统发热大。

3.目前又出现了具有压缩打捆和存储等功能的水生植物收集船,此类船舶通过对收集到的水生植物自动压缩打捆、存储,提高了船舶装载量、减少了来回运输及卸料的时间,提高了生产效率,但是其收集系统和压缩打捆系统是相互独立的两个泵站,压缩打捆系统泵站位于甲板上,高温高湿,影响液压元件的使用寿命和传感器的可靠性,而且泵站占据甲板空间,影响甲板通道和设备布置;存储系统的驱动又是柴油机先驱动发电机,发电机带动电机驱动气泵,再由压缩空气驱动气缸动作,能量转换环节多,能量损失大。

4.此外,无论是传统的水生植物收集船还是目前的具有收集压缩打捆存储多功能一体船,它们的推进明轮都是由单独的液压泵驱动,当船舶在收集水生植物的施工工况时,船舶只需要低速航行,此时明轮的驱动马达不需要明轮液压泵全流量输入,这样就造成明轮液压泵的流量溢流损失,同时加大了系统的发热;而当船舶在调遣航行时,全船只有明轮推进系统在工作,由于柴油机同轴驱动液压泵,此时其它系统的液压泵都空转,造成能源浪费,没有高效利用起来。

技术实现要素:

5.为了解决现有技术存在的问题,本发明提供了一种具有收集、压缩打捆及存储多功能一体船的集成智能液压系统,可以根据不同工况智能分配泵源,高效、节能、结构紧凑。

6.本发明是这样实现的,一种具有收集、压缩打捆及存储多功能一体船的集成智能液压系统,包括动力源液压系统、明轮推进液压系统、收集装置液压系统、压缩装置液压系统、打捆装置液压系统、存储装置液压系统和动力源智能控制系统;

7.所述动力源液压系统包括液压泵一、液压泵二、液压泵三、液压泵四、液压泵五、油箱、回油总管t,所述液压泵一、液压泵二、液压泵三、液压泵四、液压泵五的吸口与油箱的出口相连,所述液压泵一、液压泵二、液压泵三、液压泵四、液压泵五的出口分别与各个执行机构的液压系统相连,所述回油总管t与油箱的回油口相连;

8.所述动力源智能控制系统包括单向插装阀一、单向插装阀二、单向插装阀三、单向插装阀四、单向插装阀五、控制梭阀一、控制梭阀二、控制梭阀三、电磁插装阀一、电磁插装阀二、电磁插装阀三;所述电磁插装阀一包括电磁阀一和插装阀一,所述电磁插装阀二包括

电磁阀二和插装阀二,所述电磁插装阀三包括电磁阀三和插装阀三;所述液压泵一的出口油路上设置单向插装阀五,所述液压泵二的出口油路上设置单向插装阀二,所述液压泵三的出口油路上设置单向插装阀四,所述液压泵四的出口油路上设置单向插装阀三,所述液压泵五的出口油路上设置单向插装阀一;

9.所述单向插装阀一的b口分别连接控制梭阀一的a口和插装阀一的a口,所述控制梭阀一的b口连接液压泵二的出口油路,所述控制梭阀一的c口连接电磁阀一的p口,电磁阀一的a口连接插装阀一的x腔,电磁阀一的t口连接回油管t6,插装阀一的b口连接液压泵二的出口油路;所述单向插装阀三的b口分别连接控制梭阀二的b口和插装阀二的a口,所述控制梭阀二的a口连接液压泵二的出口油路,所述控制梭阀二的c口连接电磁阀二的p口,电磁阀二的a口连接单向插装阀五的x腔,电磁阀二的t口连接回油管t6,插装阀二的b口连接液压泵二的出口油路;所述单向插装阀四的b口分别连接控制梭阀三的a口和插装阀三的a口,所述控制梭阀三的b口连接液压泵一的出口油路,所述控制梭阀三的c口连接电磁阀三的p口,电磁阀三的a口连接插装阀三的x腔,电磁阀三的t口连接回油管t6,插装阀三的b口连接液压泵一的出口油路;所述回油管t6连接回油总管t上冷却器的入口;

10.所述液压泵一和液压泵二的出口通过明轮推进液压系统分别驱动左边两个明轮的明轮液压马达和右边两个明轮的明轮液压马达动作,使一体船在水面上行驶作业;

11.所述液压泵三的出口通过收集装置液压系统驱动收集装置动作,进行水生植物的收集,并将收集的水生植物输送至压缩装置;

12.所述液压泵四的出口通过压缩装置液压系统驱动压缩装置动作,将水生植物压至设定压力和长度;

13.所述液压泵四的出口通过打捆装置液压系统驱动打捆装置动作,将压缩完的水生植物自动打捆;

14.所述液压泵五的出口通过存储装置液压系统驱动存储装置动作,将捆包好的水生植物进行运送。

15.优选的,所述液压泵一、液压泵二、液压泵三、液压泵四、液压泵五均由柴油机驱动,所述液压泵一、液压泵二、液压泵三、液压泵四、液压泵五的吸口通过吸口蝶阀与油箱的出口相连,所述油箱的回油总管t沿回油方向依次设置冷却器和回油滤器,使回油经过冷却器和回油滤器回到油箱。

16.优选的,所述油箱上设置有低压滤油器、空气滤清器、油温报警器、高液位报警器、低液位报警器、液位计,所述低压滤油器安装在油箱的出口处,所述空气滤清器和油温报警器安装在油箱的顶部,所述油温报警器伸入至油液面以下,所述高液位报警器和低液位报警器分别安装在油箱侧壁的高液位和低液位处,所述液位计安装在油箱侧壁一侧。

17.优选的,所述明轮推进液压系统包括明轮比例方向控制阀组、四个分别用于驱动四个明轮动作的明轮液压马达,所述液压泵一的出口、液压泵二的出口通过明轮比例方向控制阀组分别对应连接同侧的两个明轮液压马达的a1、b1口,所述明轮比例方向控制阀组的回油管t12连接回油总管t上冷却器的入口。

18.优选的,所述收集装置液压系统包括收集装置控制阀组、用于调节拨动轮装置高度使其在最大效率位置拨动水葫芦到前收集带上的收集液压油缸一和收集液压油缸二、用于调节前收集带至合适的入水角度的收集液压油缸三和收集液压油缸四、用于驱动圆盘切

刀将水域中成片水葫芦分隔开的收集液压马达一和收集液压马达二、用于驱动水平剪刀切断水葫芦及水草根部使其利于打捞的收集液压马达三、用于驱动拨动轮装置将水葫芦拨动到前收集带上的收集液压马达四、用于驱动前收集带将水生植物由水面传送到后收集带的收集液压马达五、用于驱动后收集带将水生植物送至压缩打捆装置进料口的收集液压马达六;所述液压泵三的出口通过收集装置控制阀组分别连接收集液压油缸一和收集液压油缸二的有杆腔和无杆腔、及收集液压油缸三和收集液压油缸四的有杆腔和无杆腔,及收集液压马达一、收集液压马达二、收集液压马达三、收集液压马达四、收集液压马达五、收集液压马达六的a1、b1口,所述收集装置控制阀组的回油管t3连接回油总管t上冷却器的入口。

19.优选的,所述压缩装置液压系统包括压缩装置插装阀控制阀组、用于将水葫芦压至设定压力和长度的收口液压油缸和压缩液压油缸,所述液压泵四的出口通过压缩装置插装阀控制阀组分别连接收口液压油缸的无杆腔、及压缩液压油缸的有杆腔和无杆腔,所述压缩装置插装阀控制阀组的回油管t4连接回油总管t上冷却器的入口。

20.优选的,所述打捆装置液压系统包括打捆装置控制阀组、用于驱动打捆装置做穿丝动作的推丝液压油缸、用于驱动打捆装置做切丝动作的切丝液压油缸、用于驱动打捆装置做缠丝动作的缠丝液压马达,所述液压泵四的出口通过打捆装置控制阀组分别连接推丝液压油缸和切丝液压油缸的有杆腔和无杆腔、及缠丝液压马达的a1、b1口,所述打捆装置控制阀组的回油管t4连接回油总管t上冷却器的入口。

21.优选的,所述存储装置液压系统包括存储装置控制阀组、用于将捆包推送到下一个传送带的多个存储液压油缸、用于驱动传送带运送捆包的多个存储液压马达,所述液压泵五的出口通过存储装置控制阀组分别连接各存储液压油缸的有杆腔和无杆腔、及存储液压马达的a1、b1口,所述存储装置控制阀组的回油管t5连接回油总管t上冷却器的入口。

22.本发明具有以下优点和有益效果:

23.(1)本发明的收集装置液压系统和存储装置液压系统都采用了多路阀控制组件,其工作阀片成组配置,进口阀块内置具有三通压力补偿旁通功能的溢流阀,当工况变化时,该旁通溢流阀在负载压力作用下旁通流量会减少,根据负载压力提供所需的流量。多路阀具有结构紧凑压力损失小,滑阀移动阻力不大,有多位功能、寿命长等优点,减小了溢流损失和系统发热。

24.(2)本发明将目前的收集系统、压缩打捆系统、存储系统三个各自独立且不同传动方式的动力配置模式更改为一个集成式液压系统,集成式总泵站置于机舱内部,减小甲板原设备占用空间、有利于甲板其它设备布置;集成式总泵站避免了光照和暴雨的高温高湿影响,使液压泵、控制阀、压力传感器、接近开关、橡胶软管等元件的可靠性和寿命都大大提高。

25.(3)本发明将原先的存储系统的气动传动方式更改为柴油机直接驱动液压泵,液压泵驱动液压油缸执行动作的液压传动方式,原先的存储系统是柴油机驱动发电机,发电机驱动电动机,电动机驱动气泵,气泵驱动气缸执行动作;现在比原先的系统少两道能量转换,减少了能耗损失,节约了能源。

26.(4)本发明的压缩装置液压系统和动力源智能控制系统都采用了插装阀组件,插装阀可实现大功率控制,压力损失小、发热小;而且能通过常规阀无法比拟的大流量,所以大大提高了压缩油缸的速度。由于插装阀是座阀式结构,阀芯稍一离开阀座即开始通油,反

应速度快的同时还无高速换向冲击,而且插装阀为加压关闭,没有滑阀式阀的间隙泄漏。

27.(5)本发明针对传统水生植物收集船的液压系统特征,设计一种动力源智能控制系统。当船舶在施工状态时,各个液压系统泵源独立工作,互不影响,由于施工状态时航速低,不需要明轮马达高速运转,所以可以将左右明轮液压系统的液压泵的规格选小,这样既减少了建造成本、又减小了液压泵体积、节省了机舱空间,有利于机舱其它设备的布置,同时也减少了流量溢流损失和系统发热。当船舶在调遣航行时,全船只有推进明轮液压系统动作,此时通过plc逻辑控制器与液压控制阀组自动将收集液压系统的泵源并联到左明轮液压系统泵源,将压缩打捆和存储液压系统的泵源并联到右明轮泵源,以此增大明轮系统的流量,提高明轮液压马达的转速,进而提高船舶航行速度。

28.(6)由于收集液压系统和左明轮液压系统具有并联阀组,所以这两个系统可以在其中任意一个的泵源出现故障时由另一个泵源替代供油,满足出现泵源故障的液压系统的执行元件的临时或紧急动作,使收集液压系统和左明轮液压系统具有替代功能。同样,压缩打捆液压系统、存储液压系统以及右明轮液压系统三个系统在任意一个或两个泵源出现故障时也可以互相替代完成临时或紧急动作,使这三个系统也具备替代功能。

附图说明

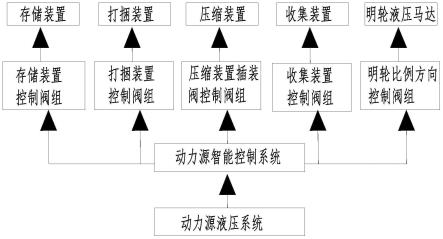

29.图1是本发明实施例提供的集成智能液压系统的结构框图;

30.图2是本发明实施例提供的动力源液压系统的液压原理图;

31.图3是本发明实施例提供的明轮推进液压系统的液压原理图;

32.图4是本发明实施例提供的收集装置液压系统的液压原理图;

33.图5是本发明实施例提供的压缩装置液压系统的液压原理图;

34.图6是本发明实施例提供的打捆装置液压系统的液压原理图;

35.图7是本发明实施例提供的存储装置液压系统的液压原理图;

36.图8是本发明实施例提供的动力源智能控制系统的液压原理图;

37.图9是本发明实施例提供的部分液压马达和液压油缸安装在一体化船上的主视图;

38.图10是本发明实施例提供的部分液压马达和液压油缸安装在一体化船上的俯视图。

39.图中:1、油箱;2.1、低压滤油器一;2.2、低压滤油器二;3、液位计;4、空气滤清器;5.1、高液位报警器;5.2、低液位报警器;6、油温报警器;7.1、液压泵一;7.2、液压泵二;7.3、液压泵三;7.4、液压泵四;7.5、液压泵五;8.1、吸口蝶阀一;8.2、吸口蝶阀二;9.1、节流阀一;9.2、节流阀二;10.1、电磁溢流阀一;10.2、电磁溢流阀二;10.3、溢流阀一;10.4、溢流阀二;11.1单向阀一;11.2、单向阀二;12.1、明轮比例方向阀一;12.2、明轮比例方向阀二;13.1、同步阀一;13.2、同步阀二;13.3、同步阀三;13.4、同步阀四;14.1、明轮液压马达一;14.2、明轮液压马达二;14.3、明轮液压马达三;14.4、明轮液压马达四;15、冷却器;16、回油滤器;17.1、多路阀控制阀组一;17.2、多路阀控制阀组二;18.1、收集比例方向阀一;18.2、收集泥比例方向阀二;18.3、收集比例方向阀三;18.4、收集比例方向阀四;18.5、收集比例方向阀五;18.6、收集比例方向阀六;18.7、收集比例方向阀七;18.8、存储比例方向阀一;18.9、存储比例方向阀二;18.10、存储比例方向阀三;18.11、存储比例方向阀四;18.12、存

储比例方向阀五;18.13、存储比例方向阀六;18.14、存储比例方向阀七;18.15、存储比例方向阀八;18.16、存储比例方向阀九;18.17、存储比例方向阀十;19.1、收集液压油缸一;19.2、收集液压油缸二;19.3、收集液压油缸三;19.4、收集液压油缸四;19.5、存储液压油缸一;19.6、存储液压油缸二;19.7、存储液压油缸三;19.8、存储液压油缸四;19.9、存储液压油缸五;19.10、推丝液压油缸;19.11、切丝液压油缸;19.12、收口液压油缸;19.13、压缩液压油缸;20.1、收集液压马达一;20.2、收集液压马达二;20.3、收集液压马达三;20.4、收集液压马达四;20.5、收集液压马达五;20.6、收集液压马达六;20.7、存储液压马达一;20.8、存储液压马达二;20.9、存储液压马达三;20.10、存储液压马达四;20.11、存储液压马达五;20.12、缠丝液压马达;21.1、三位四通换向阀一;21.2、三位四通换向阀二;21.3、三位四通换向阀三;21.4、三位三通换向阀;22.1、单向节流阀一;22.2、单向节流阀二;22.3、单向节流阀三;22.4、单向节流阀四;23、安全阀;24.1、电磁开关溢流插装阀;24.2、电磁开关插装阀一;24.3、电磁开关插装阀二;24.4、电磁开关插装阀三;25、压缩单向插装阀;26、溢流插装阀;27、调速阀;28.1、单向插装阀一;28.2、单向插装阀二;28.3、单向插装阀三;28.4、单向插装阀四;28.5、单向插装阀五;29.1、控制梭阀一;29.2、控制梭阀二;29.3、控制梭阀三;30.1、电磁插装阀一;30.2、电磁插装阀二;30.3、电磁插装阀三。

具体实施方式

40.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,并配合附图对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

41.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

42.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

43.实施例

44.请参阅图1~图10,本实施例提供一种具有收集、压缩打捆及存储多功能一体船的集成智能液压系统,包括动力源液压系统、明轮推进液压系统、收集装置液压系统、压缩装置液压系统、打捆装置液压系统、存储装置液压系统和动力源智能控制系统。

45.所述动力源液压系统:包括液压泵一7.1、液压泵二7.2、液压泵三7.3、液压泵四7.4、液压泵五7.5、油箱1、回油总管t,所述液压泵一7.1、液压泵二7.2、液压泵三7.3、液压泵四7.4、液压泵五7.5的吸口与油箱1的出口相连,所述液压泵一7.1、液压泵二7.2、液压泵三7.3、液压泵四7.4、液压泵五7.5的出口分别对应p1、p2、p3、p4、p5并分别与各个执行机构的液压系统相连,所述回油总管t与油箱1的回油口相连。

46.所述液压泵一7.1、液压泵二7.2、液压泵三7.3、液压泵四7.4、液压泵五7.5均由柴油机驱动,所述液压泵一7.1、液压泵二7.2、液压泵三7.3、液压泵四7.4、液压泵五7.5的吸

口通过吸口蝶阀与油箱1的出口相连,所述油箱1的回油总管t沿回油方向依次设置冷却器15和回油滤器16,使回油经过冷却器15和回油滤器16回到油箱1。

47.所述油箱1上设置有低压滤油器、空气滤清器4、油温报警器6、高液位报警器5.1、低液位报警器5.2、液位计3,所述低压滤油器安装在油箱1的出口处,所述空气滤清器4和油温报警器6安装在油箱1的顶部,所述油温报警器6伸入至油液面以下,高液位报警器5.1和低液位报警器5.2分别安装在油箱1侧壁的高液位和低液位处,所述液位计3安装在油箱1侧壁一侧。

48.本实施例设置两个吸口蝶阀和两个低压滤油器,分别为吸口蝶阀一8.1和吸口蝶阀二8.2、低压滤油器一2.1和低压滤油器二2.2,所述液压泵一7.1、液压泵二7.2、液压泵三7.3的吸口通过吸口蝶阀二8.2与油箱1出口处的低压滤油器二2.2相连,所述液压泵四7.4、液压泵五7.5的吸口通过吸口蝶阀一8.1与油箱1出口处的低压滤油器一2.1相连。

49.所述液压泵一7.1和液压泵二7.2的出口通过明轮推进液压系统分别驱动左边两个明轮的明轮液压马达和右边两个明轮的明轮液压马达动作,使一体船在水面上行驶作业。

50.所述明轮推进液压系统:包括明轮比例方向控制阀组、四个分别用于驱动四个明轮动作的明轮液压马达,所述液压泵一7.1的出口、液压泵二7.2的出口通过明轮比例方向控制阀组分别对应连接同侧的两个明轮液压马达的a1、b1口,所述明轮比例方向控制阀组的回油管t12连接回油总管t上冷却器15的入口。

51.所述明轮比例方向控制阀组包括电磁溢流阀一10.1、电磁溢流阀二10.2、单向阀一11.1、单向阀二11.2、明轮比例方向阀一12.1、明轮比例方向阀二12.2、同步阀一13.1、同步阀二13.2;所述明轮液压马达包括用于驱动左边两个明轮动作的明轮液压马达一14.1和明轮液压马达二14.2,用于驱动右边两个明轮动作的明轮液压马达三14.3和明轮液压马达四14.4。

52.所述液压泵一7.1的出口通过单向阀一11.1连接明轮比例方向阀一12.1的p口,所述明轮比例方向阀一12.1的a口连接明轮液压马达一14.1的a1口和明轮液压马达二14.2的a1口,所述明轮比例方向阀一12.1的b口通过同步阀一13.1连接明轮液压马达一14.1的b1口和明轮液压马达二14.2的b1口;

53.所述液压泵二7.2的出口通过单向阀二11.2连接明轮比例方向阀二12.2的p口,所述明轮比例方向阀二12.2的a口连接明轮液压马达三14.3的a1口和明轮液压马达四14.4的a1口,所述明轮比例方向阀二12.2的b口通过同步阀二13.2连接明轮液压马达三14.3的b1口和明轮液压马达四14.4的b1口;

54.所述电磁溢流阀一10.1的入口与单向阀一11.1的入口相连,所述电磁溢流阀二10.2的入口与单向阀二11.2的入口相连,电磁溢流阀一10.1的出口、电磁溢流阀二10.2的出口、明轮比例方向阀一12.1的t口、明轮比例方向阀二12.2的t口均与回油管t12相连。

55.液压泵一7.1出口的高压液压油p1、液压泵二7.2出口的高压液压油p2分别通过单向阀进入明轮比例方向阀的a、b口输出,再进入对应明轮液压马达。两个电磁溢流阀的出口、两个明轮比例方向阀的t口均通过回油管t12,再经过冷却器15和回油滤器16回到油箱1。

56.所述液压泵三7.3的出口通过收集装置液压系统驱动收集装置动作,进行水生植

物的收集,并将收集的水生植物输送至压缩装置。

57.所述收集装置液压系统:包括收集装置控制阀组、用于调节拨动轮装置高度使其在最大效率位置拨动水葫芦到前收集带上的收集液压油缸一19.1和收集液压油缸二19.2、用于调节前收集带至合适的入水角度的收集液压油缸三19.3和收集液压油缸四19.4、用于驱动圆盘切刀将水域中成片水葫芦分隔开的收集液压马达一20.1和收集液压马达二20.2、用于驱动水平剪刀切断水葫芦及水草根部使其利于打捞的收集液压马达三20.3、用于驱动拨动轮装置将水葫芦拨动到前收集带上的收集液压马达四20.4、用于驱动前收集带将水生植物由水面传送到后收集带的收集液压马达五20.5、用于驱动后收集带将水生植物送至压缩打捆装置进料口的收集液压马达六20.6;所述液压泵三7.3的出口通过收集装置控制阀组分别连接收集液压油缸一19.1和收集液压油缸二19.2的有杆腔和无杆腔、及收集液压油缸三19.3和收集液压油缸四19.4的有杆腔和无杆腔,及收集液压马达一20.1、收集液压马达二20.2、收集液压马达三20.3、收集液压马达四20.4、收集液压马达五20.5、收集液压马达六20.6的a1、b1口,所述收集装置控制阀组的回油管t3连接回油总管t上冷却器15的入口。

58.优选的,所述收集装置控制阀组包括多路阀控制阀组一17.1、同步阀三13.3、同步阀四13.4,所述多路阀控制阀组一17.1包括收集比例方向阀一18.1、收集比例方向阀二18.2、收集比例方向阀三18.3、收集比例方向阀四18.4、收集比例方向阀五18.5、收集比例方向阀六18.6、收集比例方向阀七18.7、溢流阀一10.3、节流阀一9.1。

59.所述液压泵三7.3的出口连接收集比例方向阀一18.1的p口,所述收集比例方向阀一18.1的a口连接收集液压油缸一19.1和收集液压油缸二19.2的有杆腔,所述收集比例方向阀一18.1的b口通过同步阀三13.3连接收集液压油缸一19.1和收集液压油缸二19.2的无杆腔;

60.所述液压泵三7.3的出口连接收集比例方向阀二18.2的p口,所述收集比例方向阀二18.2的a口连接收集液压马达一20.1和收集液压马达二20.2的a1口,所述收集比例方向阀二18.2的b口连接收集液压马达一20.1和收集液压马达二20.2的b1口;

61.所述液压泵三7.3的出口连接收集比例方向阀三18.3的p口,所述收集比例方向阀三18.3的a口连接收集液压马达三20.3的a1口,所述收集比例方向阀三18.3的b口连接收集液压马达三20.3的b1口;

62.所述液压泵三7.3的出口连接收集比例方向阀四18.4的p口,所述收集比例方向阀四18.4的a口连接收集液压油缸三19.3和收集液压油缸四19.4的有杆腔,所述收集比例方向阀四18.4的b口通过同步阀四13.4连接收集液压油缸三19.3和收集液压油缸四19.4的无杆腔;

63.所述液压泵三7.3的出口连接收集比例方向阀五18.5的p口,所述收集比例方向阀五18.5的a口连接收集液压马达四20.4的a1口,所述收集比例方向阀五18.5的b口连接收集液压马达四20.4的b1口;

64.所述液压泵三7.3的出口连接收集比例方向阀六18.6的p口,所述收集比例方向阀三18.3的a口连接收集液压马达五20.5的a1口,所述收集比例方向阀六18.6的b口连接收集液压马达五20.5的b1口;

65.所述液压泵三7.3的出口连接收集比例方向阀七18.7的p口,所述收集比例方向阀

七18.7的a口连接收集液压马达六20.6的a1口,所述收集比例方向阀七18.7的b口连接收集液压马达六20.6的b1口。

66.所述收集比例方向阀一18.1的t口、收集比例方向阀二18.2的t口、收集比例方向阀三18.3的t口、收集比例方向阀四18.4的t口、收集比例方向阀五18.5的t口、收集比例方向阀六18.6的t口、收集比例方向阀七18.7的t口均与回油管t3相连;所述溢流阀一10.3的进口与液压泵三7.3的出口相连,溢流阀一10.3的出口与回油管t3相连;所述节流阀一9.1设置在回油管t3上。

67.液压泵三7.3出口的高压液压油p3进入收集装置控制阀组,分别进入各个收集比例方向阀,再分别输出进入各收集液压油缸和收集液压马达,各收集液压油缸和收集液压马达的回油进入收集装置控制阀组,由回油管t3再经过冷却器15和回油滤器16回到油箱1。

68.所述液压泵四7.4的出口通过压缩装置液压系统驱动压缩装置动作,将水生植物压至设定压力和长度。

69.所述压缩装置液压系统:包括压缩装置插装阀控制阀组、用于将水葫芦压至设定压力和长度的收口液压油缸19.12和压缩液压油缸19.13,所述液压泵四7.4的出口通过压缩装置插装阀控制阀组分别连接收口液压油缸19.12的无杆腔、及压缩液压油缸19.13的有杆腔和无杆腔,所述压缩装置插装阀控制阀组的回油管t4连接回油总管t上冷却器15的入口。

70.所述压缩装置插装阀控制阀组包括三位三通换向阀21.4、调速阀27、电磁开关溢流插装阀24.1、电磁开关插装阀一24.2、电磁开关插装阀二24.3、电磁开关插装阀三24.4、溢流插装阀26、压缩单向插装阀25。

71.所述液压泵四7.4的出口连接三位三通换向阀21.4的p口,所述三位三通换向阀21.4的a口通过调速阀27连接收口液压油缸19.12的无杆腔;

72.所述液压泵四7.4的出口连接电磁开关插装阀一24.2的a口和p口,所述电磁开关插装阀一24.2的b口连接压缩液压油缸19.13的有杆腔,所述电磁开关插装阀一24.2的b口与压缩液压油缸19.13之间的管路连接电磁开关溢流插装阀24.1的a口;

73.所述液压泵四7.4的出口连接电磁开关插装阀二24.3的a口和p口,所述电磁开关插装阀二24.3的a口与其x腔相连,所述电磁开关插装阀二24.3的b口连接压缩单向插装阀25的a口,所述压缩单向插装阀25的b口连接压缩液压油缸19.13的无杆腔;所述电磁开关插装阀二24.3的b口与压缩单向插装阀25的a口之间的管路连接溢流插装阀26的a口,所述压缩单向插装阀25的b口与压缩液压油缸19.13之间的管路连接电磁开关插装阀三24.4的b口;

74.所述三位三通换向阀21.4的t口、电磁开关插装阀一24.2的t口、电磁开关溢流插装阀24.1的b口、电磁开关插装阀二24.3的t口、溢流插装阀26的b口、电磁开关插装阀三24.4的a口均与回油管t4相连。

75.液压泵四7.4出口的高压液压油p4口进入压缩装置插装阀控制阀组,再分别输出进入收口液压油缸19.12和压缩液压油缸19.13,收口液压油缸19.12和压缩液压油缸19.13的回油进入压缩装置插装阀控制阀组,由回油管t4再经过冷却器15和回油滤器16回到油箱1。

76.所述液压泵四7.4的出口通过打捆装置液压系统驱动打捆装置动作,将压缩完的

水生植物自动打捆。

77.所述打捆装置液压系统:包括打捆装置控制阀组、用于驱动打捆装置做穿丝动作的推丝液压油缸19.10、用于驱动打捆装置做切丝动作的切丝液压油缸19.11、用于驱动打捆装置做缠丝动作的缠丝液压马达20.12,所述液压泵四7.4的出口通过打捆装置控制阀组分别连接推丝液压油缸19.10和切丝液压油缸19.11的有杆腔和无杆腔、及缠丝液压马达20.12的a1、b1口,所述打捆装置控制阀组的回油管t4连接回油总管t上冷却器15的入口。

78.所述打捆装置控制阀组包括三位四通换向阀一21.1、三位四通换向阀二21.2、三位四通换向阀三21.3、单向节流阀一22.1、单向节流阀二22.2、单向节流阀三22.3、单向节流阀四22.4、安全阀23。

79.所述液压泵四7.4的出口连接三位四通换向阀一21.1的p口,所述三位四通换向阀一21.1的a口通过单向节流阀一22.1连接推丝液压油缸19.10的无杆腔,所述三位四通换向阀一21.1的b口通过单向节流阀二22.2连接推丝液压油缸19.10的有杆腔;所述安全阀23连接于三位四通换向阀一21.1和单向节流阀二22.2之间的油路;

80.所述液压泵四7.4的出口连接三位四通换向阀二21.2的p口,所述三位四通换向阀二21.2的a口连接切丝液压油缸19.11的有杆腔,所述三位四通换向阀二21.2的b口连接切丝液压油缸19.11的无杆腔;

81.所述液压泵四7.4的出口连接三位四通换向阀三21.3的p口,所述三位四通换向阀三21.3的a口通过单向节流阀三22.3连接缠丝液压马达20.12的a1口,所述三位四通换向阀三21.3的b口通过单向节流阀四22.4连接缠丝液压马达20.12的b1口。

82.所述液压泵四7.4出口的高压液压油p4口进入打捆装置控制阀组,再分别输出进入推丝液压油缸19.10、切丝液压油缸19.11和缠丝液压马达20.12,推丝液压油缸19.10、切丝液压油缸19.11和缠丝液压马达20.12的回油进入打捆装置控制阀组,由回油管t4再经过冷却器15和回油滤器16回到油箱1。

83.所述液压泵五7.5的出口通过存储装置液压系统驱动存储装置动作,将捆包好的水生植物进行运送。

84.所述存储装置液压系统:包括存储装置控制阀组、用于将捆包推送到下一个传送带的多个存储液压油缸、用于驱动传送带运送捆包的多个存储液压马达,所述液压泵五7.5的出口通过存储装置控制阀组分别连接各存储液压油缸的有杆腔和无杆腔、及存储液压马达的a1、b1口,所述存储装置控制阀组的回油管t5连接回油总管t上冷却器15的入口。

85.所述存储装置控制阀组包括多路阀控制阀组二17.2,所述多路阀控制阀组二17.2包括存储比例方向阀一18.8、存储比例方向阀二18.9、存储比例方向阀三18.10、存储比例方向阀四18.11、存储比例方向阀五18.12、存储比例方向阀六18.13、存储比例方向阀七18.14、存储比例方向阀八18.15、存储比例方向阀九18.16、存储比例方向阀十18.17、溢流阀二10.4、节流阀二9.2;存储液压油缸包括用于进行推包动作的存储液压油缸一19.5、存储液压油缸二19.6、存储液压油缸三19.7、存储液压油缸四19.8、存储液压油缸五19.9,存储液压马达包括用于驱动传送带动作的存储液压马达一20.7、存储液压马达二20.8、存储液压马达三20.9、存储液压马达四20.10、存储液压马达五20.11。

86.所述液压泵五7.5的出口连接存储比例方向阀一18.8的p口,所述存储比例方向阀一18.8的a口连接存储液压油缸一19.5的无杆腔,所述存储比例方向阀一18.8的b口连接存

储液压油缸一19.5的有杆腔;

87.所述液压泵五7.5的出口连接存储比例方向阀二18.9的p口,所述存储比例方向阀二18.9的a口连接存储液压油缸二19.6的无杆腔,所述存储比例方向阀二18.9的b口连接存储液压油缸二19.6的有杆腔;

88.所述液压泵五7.5的出口连接存储比例方向阀三18.10的p口,所述存储比例方向阀三18.10的a口连接存储液压油缸三19.7的无杆腔,所述存储比例方向阀三18.10的b口连接存储液压油缸三19.7的有杆腔;

89.所述液压泵五7.5的出口连接存储比例方向阀四18.11的p口,所述存储比例方向阀四18.11的a口连接存储液压油缸四19.8的无杆腔,所述存储比例方向阀四18.11的b口连接存储液压油缸四19.8的有杆腔;

90.所述液压泵五7.5的出口连接存储比例方向阀五18.12的p口,所述存储比例方向阀五18.12的a口连接存储液压油缸五19.9的无杆腔,所述存储比例方向阀五18.12的b口连接存储液压油缸五19.9的有杆腔;

91.所述液压泵五7.5的出口连接存储比例方向阀六18.13的p口,所述存储比例方向阀六18.13的a口连接存储液压马达一20.7的a1口,所述存储比例方向阀六18.13的b口连接存储液压马达一20.7的b1口;

92.所述液压泵五7.5的出口连接存储比例方向阀七18.14的p口,所述存储比例方向阀七18.14的a口连接存储液压马达二20.8的a1口,所述存储比例方向阀七18.14的b口连接存储液压马达二20.8的b1口;

93.所述液压泵五7.5的出口连接存储比例方向阀八18.15的p口,所述存储比例方向阀八18.15的a口连接存储液压马达三20.9的a1口,所述存储比例方向阀八18.15的b口连接存储液压马达三20.9的b1口;

94.所述液压泵五7.5的出口连接存储比例方向阀九18.16的p口,所述存储比例方向阀九18.16的a口连接存储液压马达四20.10的a1口,所述存储比例方向阀九18.16的b口连接存储液压马达四20.10的b1口;

95.所述液压泵五7.5的出口连接存储比例方向阀十18.17的p口,所述存储比例方向阀十18.17的a口连接存储液压马达五20.11的a1口,所述存储比例方向阀十18.17的b口连接存储液压马达五20.11的b1口;

96.所述存储比例方向阀一18.8的t口、存储比例方向阀二18.9的t口、存储比例方向阀三18.10的t口、存储比例方向阀四18.11的t口、存储比例方向阀五18.12的t口、存储比例方向阀六18.13的t口、存储比例方向阀七18.14的t口、存储比例方向阀八18.15的t口、存储比例方向阀九18.16的t口、存储比例方向阀十18.17的t口均与回油管t5相连;所述溢流阀二10.4的进口与液压泵五7.5的出口相连,溢流阀二10.4的出口与回油管t5相连;所述节流阀二9.2设置在回油管t5上。

97.液压泵五7.5出口的高压液压油p5进入存储装置控制阀组,分别进入各个存储比例方向阀,再分别输出进入各存储液压油缸和存储液压马达。各存储液压油缸和存储液压马达的回油进入存储装置控制阀组,由回油管t5再经过冷却器15和回油滤器16回到油箱1。

98.所述动力源智能控制系统:包括单向插装阀一28.1、单向插装阀二28.2、单向插装阀三28.3、单向插装阀四28.4、单向插装阀五28.5、控制梭阀一29.1、控制梭阀二29.2、控制

梭阀三29.3、电磁插装阀一30.1、电磁插装阀二30.2、电磁插装阀三30.3;所述电磁插装阀一30.1包括电磁阀一和插装阀一,所述电磁插装阀二30.2包括电磁阀二和插装阀二,所述电磁插装阀三30.3包括电磁阀三和插装阀三。

99.所述液压泵一7.1的出口油路上设置单向插装阀五28.5,所述液压泵二7.2的出口油路上设置单向插装阀二28.2,所述液压泵三7.3的出口油路上设置单向插装阀四28.4,所述液压泵四7.4的出口油路上设置单向插装阀三28.3,所述液压泵五7.5的出口油路上设置单向插装阀一28.1。

100.所述单向插装阀一28.1的b口分别连接控制梭阀一29.1的a口和插装阀一的a口,所述控制梭阀一29.1的b口连接液压泵二7.2的出口油路,所述控制梭阀一29.1的c口连接电磁阀一的p口,电磁阀一的a口连接插装阀一的x腔,电磁阀一的t口连接回油管t6,插装阀一的b口连接液压泵二7.2的出口油路;所述单向插装阀三28.3的b口分别连接控制梭阀二29.2的b口和插装阀二的a口,所述控制梭阀二29.2的a口连接液压泵二7.2的出口油路,所述控制梭阀二29.2的c口连接电磁阀二的p口,电磁阀二的a口连接单向插装阀五28.5的x腔,电磁阀二的t口连接回油管t6,插装阀二的b口连接液压泵二7.2的出口油路;所述单向插装阀四28.4的b口分别连接控制梭阀三29.3的a口和插装阀三的a口,所述控制梭阀三29.3的b口连接液压泵一7.1的出口油路,所述控制梭阀三29.3的c口连接电磁阀三的p口,电磁阀三的a口连接插装阀三的x腔,电磁阀三的t口连接回油管t6,插装阀三的b口连接液压泵一7.1的出口油路;所述回油管t6连接回油总管t上冷却器15的入口。

101.液压泵一7.1、液压泵二7.2、液压泵三7.3、液压泵四7.4、液压泵五7.5输出的高压液压油p1、p2、p3、p4、p5进入单向插装阀,通过控制梭阀和电磁插装阀实现p4、p5的液压油并入p2,p3的液压油并入p1。电磁插装阀的回油t6汇入回油总管t。

102.如图9、图10所示,左边的两个明轮由明轮液压马达一14.1和明轮液压马达二14.2驱动,右边的两个明轮由明轮液压马达三14.3和明轮液压马达四14.4驱动;左右圆盘切刀分别由收集液压马达一20.1和收集液压马达二20.2驱动,水平剪刀由收集液压马达三20.3驱动,拨动轮装置由收集液压马达四20.4驱动,前收集带由收集液压马达五20.5驱动,后收集带由收集液压马达六20.6驱动,拨动轮装置的升降由收集液压油缸一19.1和收集液压油缸二19.2驱动,前收集带的升降由收集液压油缸三19.3和收集液压油缸四19.4驱动;压缩装置的主压缩动作由压缩液压油缸19.13驱动,压缩装置的收口动作由收口液压油缸19.12驱动;打捆装置的穿丝动作由推丝液压油缸19.10驱动,打捆装置的切丝动作由切丝液压油缸19.11驱动,打捆装置的缠丝动作由缠丝液压马达20.12驱动;存储装置的推包动作分别由存储液压油缸一19.5、存储液压油缸二19.6、存储液压油缸三19.7、存储液压油缸四19.8、存储液压油缸五19.9驱动,存储装置的传送动作分别由存储液压马达一20.7、存储液压马达二20.8、存储液压马达三20.9、存储液压马达四20.10、存储液压马达五20.11驱动。

103.下面结合图1~10所示、对各个系统的具体动作加以说明:

104.明轮推进液压系统:液压泵一7.1和液压泵二7.2的高压液压油p1和p2分别通过电电磁溢流阀一10.1和电磁溢流阀二10.2、再通过单向阀一11.1和单向阀二11.2进入明轮比例方向阀一12.1和明轮比例方向阀二12.2;当明轮比例方向阀一12.1的rs1和明轮比例方向阀二12.2的rs3得电时,高压油由两个a1口输出,分别进入明轮液压马达一14.1和明轮液压马达二14.2、及明轮液压马达三14.3和明轮液压马达四14.4,此时四个明轮都正转,船舶

往前进;当rs2和rs4得电时,高压油由两个b1口输出,分别进入明轮液压马达一14.1和明轮液压马达二14.2、及明轮液压马达三14.3和明轮液压马达四14.4,此时四个明轮都反转,船舶往后退。

105.收集装置液压系统:液压泵三7.3的高压液压油p3进入多路阀控制阀组17.1,分别进入各个收集比例方向阀,当rs25得电时,高压油由a口输出,进入收集液压油缸一19.1和收集液压油缸二19.2的有杆腔,油缸做收回动作,使拨动轮支架被降低,直至拨动轮降低到水面合适位置;当rs26得电时,高压油由b口输出,经过同步阀三13.3,进入收集液压油缸一19.1和收集液压油缸二19.2的无杆腔,油缸做伸出动作,使拨动轮支架被抬高出水面合适位置。其它各执行元件动作原理类似,包括左右圆盘切刀的收集液压马达一20.1和收集液压马达二20.2,水平剪刀的收集液压马达三20.3,拨动轮装置的收集液压马达四20.4,前收集带的收集液压马达五20.5,后收集带的收集液压马达六20.6,前收集带的升降用收集液压油缸三19.3和收集液压油缸四19.4。

106.存储装置液压系统:液压泵五7.5的高压液压油p5进入多路阀控制阀组17.2,分别进入各个存储比例方向阀,当rs5得电时,高压油由a口输出,进入推包的存储液压油缸一19.5的无杆腔,油缸做伸出动作,使捆包被推至下一个传送带;当rs6得电时,高压油由b口输出,进入存储液压油缸一19.5的有杆腔,使油缸做收回动作,复位到初始位置准备下一次推包。其它各执行元件动作原理类似,包括其它推包的存储液压油缸二19.6、存储液压油缸三19.7、存储液压油缸四19.8、存储液压油缸五19.9,存储装置传送带动作的存储液压马达一20.7、存储液压马达二20.8、存储液压马达三20.9、存储液压马达四20.10、存储液压马达五20.11。

107.压缩装置液压系统:液压泵四7.4的高压液压油p4进入压缩装置插装阀控制阀组,进入三位三通换向阀21.4,当s37得电,高压液压油p4经过调速阀27进入收口液压油缸19.12的无杆腔,液压缸伸出,出料口被收口,增大了出料压力;当s38得电,收口液压油缸19.12的无杆腔内的高压油与回油t4相通,变为低压油,收口液压油缸19.12被出口的草料挤压,液压缸做收回动作,出料口变大,减小了出料压力。当电磁开关溢流插装阀24.1的s35得电,同时电磁开关插装阀二24.3的s33得电,则高压液压油p4经过电磁开关插装阀二24.3、压缩单向插装阀25进入压缩液压油缸19.13的无杆腔,油缸做伸出动作,草料被压缩;当电磁开关插装阀一24.2的s34和电磁开关插装阀三24.4的s36同时得电,则高压液压油p4经过电磁开关插装阀一24.2进入压缩液压油缸19.13的有杆腔,油缸做收回动作,复位到初始位置准备下一次压缩。

108.打捆装置液压系统:液压泵四7.4的高压液压油p4进入打捆装置控制阀组,

109.a.当三位四通换向阀一21.1的s39得电,高压液压油p4经过三位四通换向阀一21.1、单向节流阀一22.1、进入推丝液压油缸19.10的无杆腔,液压油缸做伸出动作,完成穿丝;当三位四通换向阀一21.1的s40得电,高压液压油p4经过三位四通换向阀一21.1、单向节流阀二22.2、进入推丝液压油缸19.10的有杆腔,液压油缸做收回动作,完成复位准备下次穿丝。

110.b.当三位四通换向阀二21.2的s42得电,高压液压油p4经过三位四通换向阀二21.2、进入切丝液压油缸19.11的无杆腔,液压油缸做伸出动作,完成切丝;当三位四通换向阀二21.2的s41得电,高压液压油p4经过三位四通换向阀二21.2、进入切丝液压油缸19.11

的有杆腔,液压油缸做收回动作,完成复位准备下次切丝。

111.c.当三位四通换向阀三21.3的s43得电,高压液压油p4经过三位四通换向阀三21.3、单向节流阀三22.3、进入缠丝液压马达20.12的a1口,液压马达做正转动作,完成缠丝;当三位四通换向阀三21.3的s44得电,高压液压油p4经过三位四通换向阀三21.3、单向节流阀四22.4、进入缠丝液压马达20.12的b1口,液压马达做反转动作,完成复位准备下次缠丝。

112.动力源智能控制系统:由液压泵一7.1、液压泵二7.2、液压泵三7.3、液压泵四7.4、液压泵五7.5输出的高压液压油p1、p2、p3、p4、p5分别进入单向插装阀一28.1、单向插装阀二28.2、单向插装阀三28.3、单向插装阀四28.4、单向插装阀五28.5,通过控制梭阀一29.1、控制梭阀二29.2、控制梭阀三29.3和电磁插装阀一30.1、电磁插装阀二30.2、电磁插装阀三30.3实现p4、p5的液压油并入p2,p3的液压油并入p1。电磁插装阀一30.1、电磁插装阀二30.2、电磁插装阀三30.3的回油t6汇入回油总管t。

113.液压泵三7.3的高压液压油p3进入单向插装阀四28.4,再通过电磁插装阀三30.3,当左明轮手柄做动作时,plc逻辑控制器自动判断p3泵驱动的收集系统有无指令,如无指令,则将s47得电,使p3液压油推开电磁插装阀三30.3的阀芯,此时p3液压油并入p1,p1流量增加,p1驱动的左明轮马达转速提高,则船舶航速提高;当收集系统有动作指令时则plc逻辑控制器将s47断电,电磁插装阀三30.3的阀芯关闭,断开p3液压油的并入,使p3液压油驱动收集系统。

114.液压泵四7.4、液压泵五7.5的高压液压油p4和p5分别进入单向插装阀一28.1、单向插装阀三28.3,再通过电磁插装阀一30.1、电磁插装阀二30.2,当右明轮手柄做动作时,plc逻辑控制器自动判断p4泵驱动的压缩打捆系统和p5泵驱动的存储系统有无指令,如无指令,则将s45、s46得电,使p4、p5液压油分别推开电磁插装阀一30.1、电磁插装阀二30.2的阀芯,此时p4、p5液压油并入p2,p2流量增加,p2驱动的右明轮马达转速提高,则船舶航速提高;当压缩打捆系统和存储系统有动作指令时,则plc逻辑控制器将s45、s46断电,电磁插装阀一30.1、电磁插装阀二30.2的阀芯关闭,断开p4、p5液压油的并入,使p4液压油驱动压缩打捆系统、p5液压油驱动存储系统。

115.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1