一种航空发动机轴流压气机转子结构的制作方法

1.本发明涉及航空发动机技术领域,具体涉及一种航空发动机轴流压气机转子结构。

背景技术:

2.目前航空发动机转子支承经常采用前后两支承与机匣固定连接,两支点分别润滑的方式。该方式支承结构复杂,加工难度大;润滑结构复杂,管路连接众多,装配难度大。小型航空发动机为了尽可能的缩短发动机尺寸,经常采用叶盘与心轴一体化设计。某发动机低压压气机采用轴流式叶轮后加心轴的整体轴流式转子,需在短尺寸心轴上对压气机转子进行两支点固定。一个支点为传力支点通过推力轴承传递转子轴向力;另一个支点在保证转动的可靠性的同时,既要允许转子与机匣可发生热位移,又要有一定的防振措施。小型航空发动机一般转速较高,为保证支点轴承转动时的可靠性,需要使用高压滑油对传力轴承进行冲击冷却和润滑,对仅产生支承作用的轴承进行浸油润滑,保证滑油密封的同时将使用完成的滑油回收至滑油箱内。

3.有鉴于此,特提出本技术。

技术实现要素:

4.本发明提出一种航空发动机轴流压气机转子结构,以解决上述提到的技术问题。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种航空发动机轴流压气机转子结构,包括:

7.转子轴、传力轴承座组件、支承轴承座组件、机匣;

8.其中,所述传力轴承座组件、所述支承轴承座组件都套设在所述转子轴上,并与所述机匣适配连接;

9.所述传力轴承座组件设有传力轴承,所述支承轴承座组件设有支承轴承;所述传力轴承、所述支承轴承都与所述转子轴适配;

10.所述支承轴承座组件与所述机匣之间设有润滑衬套;

11.所述支承轴承座组件与所述润滑衬套间隙配合;

12.所述润滑衬套与所述机匣的配合处具有环形油槽;

13.所述环形油槽具有径向油孔和轴向油孔,所述径向油孔通向所述支承轴承座组件与所述润滑衬套之间的间隙,所述轴向油孔通向所述传力轴承。

14.进一步地,所述传力轴承座组件还包括传力轴承座、挡油环、螺母、螺圈;

15.所述挡油环、所述螺母处于所述传力轴承的两侧,所述螺圈处于所述螺母所在的一侧;

16.所述螺母将所述传力轴承的内环压紧在所述转子轴的限位面上;

17.所述螺圈配合压紧在所述传力轴承的外圈处。

18.进一步地,所述传力轴承座组件还设有石墨封油组合件;

19.所述石墨封油组合件端部的石墨端与所述挡油环适配。

20.进一步地,所述传力轴承座组件与所述机匣的内部配合处设有密封圈;

21.所述传力轴承座组件外侧部与所述机匣通过螺钉连接。

22.进一步地,所述支承轴承座组件包括支承轴承座、卡圈、垫圈、弹簧;

23.所述支承轴承座与所述润滑衬套的前段与后段都具有台阶过渡;

24.所述卡圈、所述垫圈、所述弹簧在前段进行配合;

25.所述卡圈设于最外侧,所述弹簧配合在两个所述垫圈之间,其中一个的所述垫圈与所述卡圈接触,另一个与所述润滑衬套的台阶配合。

26.进一步地,所述支承轴承座的后段的靠近前段的端部设有第一胶圈。

27.进一步地,所述石墨封油组合件包括安装座、波形弹簧、垫板、第二胶圈、石墨;

28.所述波形弹簧、所述垫板配合在所述安装座内部;

29.所述石墨一端与所述垫板配合,另一端与所述挡油环配合;

30.所述第二胶圈配合在所述垫板与所述石墨之间。

31.进一步地,所述机匣具有滑油进口和滑油出口;

32.所述滑油进口连通至所述环形油槽;

33.所述滑油出口与机匣内腔连通。

34.本发明的有益效果包括:

35.转子轴支承在两个轴承上,一个是安装在传力轴承座内的尺寸较大的、内环可分的轴承,另一个是安装在浮动地套在机匣的支承轴承座内的尺寸较小的轴承,既要允许转子与机匣可发生热位移,又有一定的防振措施。润滑和冷却轴承的滑油由机匣上环形油槽供给,一部分滑油经润滑衬套上向前的轴向油孔喷向传力轴承,润滑衬套上还有多个径向孔,使得部分滑油通向支承轴承座和润滑衬套的配合表面,从而在间隙形成一个减振油膜。润滑传力轴承后的滑油向后回油流过支承轴承,以浸油的方式润滑支承轴承。

附图说明

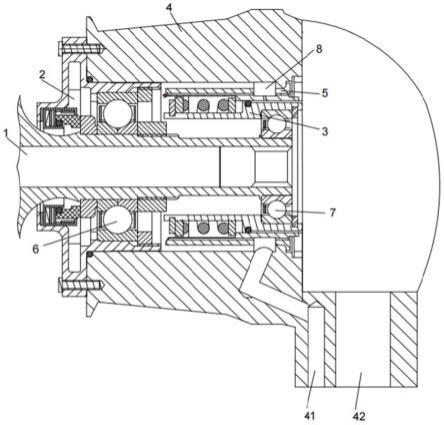

36.图1为航空发动机轴流压气机转子结构的结构图;

37.图2为传力轴承座组件的局部结构图;

38.图3为支承轴承座组件的局部结构图。

39.图中:转子轴1;传力轴承座组件2;支承轴承座组件3;机匣4;润滑衬套5;传力轴承6;支承轴承7;环形油槽8;第一胶圈9;传力轴承座21;挡油环22;螺母23;螺圈24;石墨封油组合件25;密封圈26;螺钉27;支承轴承座31;卡圈32;垫圈33;弹簧34;油进口41;滑油出口42;安装座251;波形弹簧252;垫板253;第二胶圈254;石墨255。

具体实施方式

40.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

41.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

42.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

43.如图1-3所示,一种航空发动机轴流压气机转子结构,包括:

44.转子轴1、传力轴承座组件2、支承轴承座组件3、机匣4;

45.其中,传力轴承座组件2、支承轴承座组件3都套设在转子轴1上,并与机匣4适配连接;

46.传力轴承座组件2设有传力轴承6,支承轴承座组件3设有支承轴承7;传力轴承6、支承轴承7都与转子轴1适配;

47.支承轴承座组件3与机匣4之间设有润滑衬套5;

48.支承轴承座组件3与润滑衬套5间隙配合;

49.润滑衬套5与机匣4的配合处具有环形油槽8;

50.环形油槽8具有径向油孔81和轴向油孔82,径向油孔81通向支承轴承座组件3与润滑衬套5之间的间隙,轴向油孔82通向传力轴承6。

51.具体而言,在转子轴1设置两处支点:传力轴承座组件2和支承轴承座组件3,在传力轴承座组件2内设置传力轴承6,在支承轴承座组件3内设置支承轴承7,润滑衬套5与机匣4过盈配合,支承轴承座组件3设于润滑衬套5中心并间隙配合,使得工作中允许支承轴承座3和机匣4之间有相对的移动,使转子和机匣4之间允许相互因热膨胀不同而产生位移。滑油是通过环形油槽8进入供给的,环形油槽8中的滑油有两个去向,其中一处是通过轴向油孔82通向传力轴承6,从而实现对传力轴承6能够进行冲击冷却和润滑,之后润滑传力轴承6后的滑油向后回油流过支承轴承7,以浸油的方式润滑支承轴承7;另一处是通向支承轴承座组件3与润滑衬套5之间的间隙,使得间隙生成一层油膜,能够起到减震缓冲的效果。

52.在一些实施例中,传力轴承座组件2还包括传力轴承座21、挡油环22、螺母23、螺圈24;

53.挡油环22、螺母23处于传力轴承6的两侧,螺圈24处于螺母23所在的一侧;

54.螺母23将传力轴承6的内环压紧在转子轴1的限位面上;

55.螺圈24配合压紧在传力轴承6的外圈处。

56.采用以上技术方案,通过螺圈24能够将传力轴承6压紧在传力轴承座21内,通过螺母23将传力轴承6的内环压紧在转子轴1的限位面上。因此,转子的轴向负荷是由这个轴承传给传力轴承座21和机匣4的。

57.在一些实施例中,传力轴承座组件2还设有石墨封油组合件25;

58.石墨封油组合件25端部的石墨端与挡油环22适配。

59.采用以上技术方案,由于该处属于运动部位与静止部位之间,采用石墨封油组合

件25,石墨具有较强的耐磨性,利用石墨端与挡油环22配合来实现油腔的密封。

60.在一些实施例中,传力轴承座组件2与机匣4的内部配合处设有密封圈26;

61.传力轴承座组件2外侧部与机匣4通过螺钉27连接。

62.采用以上技术方案,由于该处属于静止部位之间,通过密封圈26来保证传力轴承座组件2与机匣4之间的密封。可选的,通过螺钉27让将传力轴承座21固定在机匣4上。

63.在一些实施例中,支承轴承座组件3包括支承轴承座31、卡圈32、垫圈33、弹簧34;

64.支承轴承座31与润滑衬套5的前段与后段都具有台阶过渡;

65.卡圈32、垫圈33、弹簧34在前段进行配合;

66.卡圈32设于最外侧,弹簧34配合在两个垫圈33之间,其中一个的垫圈33与卡圈32接触,另一个与润滑衬套5的台阶配合。

67.采用以上技术方案,将支承轴承7装入支承轴承座31的后段内侧,并用卡圈进行轴向止动,支承轴承座31前端用卡圈32和两个垫圈33安装着一个弹簧34,它使支承轴承7经常承受向前的轴向负荷以消除轴承的间隙,改善在高速下轴承的工作条件。

68.在一些实施例中,支承轴承座31的后段的靠近前段的端部设有第一胶圈9。

69.采用以上技术方案,设置第一胶圈9后使得支承轴承座31与润滑衬套5的后段间隙形成的油膜更加稳定,并且第一胶圈9并不妨碍支承轴承座组件3与润滑衬套5之间的相对移动。

70.在一些实施例中,石墨封油组合件25包括安装座251、波形弹簧252、垫板253、第二胶圈254、石墨255;

71.波形弹簧252、垫板253配合在安装座251内部;

72.石墨255一端与垫板253配合,另一端与挡油环22配合;

73.第二胶圈254配合在垫板253与石墨255之间。

74.采用以上技术方案,波形弹簧252能够将石墨255推向挡油环22,使得二者配合更加紧密,从而保证密封效果。

75.在一些实施例中,机匣4具有滑油进口41和滑油出口42;

76.滑油进口41连通至环形油槽8;

77.滑油出口42与机匣4内腔连通。

78.采用以上技术方案,滑油通过滑油进口41进入环形油槽8,再从环形油槽8进入内腔,使用完成的滑油通过滑油出口42回收至滑油箱内。

79.在装配时:

80.1.将石墨封油圈组合件、传力轴承外环装入传力轴承座中,并用螺圈压紧轴承外环。

81.2.将支承轴承和卡圈装入支承轴承座轴承安装面,将垫圈、弹簧、卡圈装入弹簧安装面,装入胶圈。

82.3.将挡油环、传力轴承内环上半环装入转子轴的轴承定位面;装入第一步装配完成的传力轴承座及滚珠;装入轴承内环下半环并用螺母压紧。

83.4.装入第二步装配完成的支承轴承座组件。

84.5.将装配完成的转子装入已装有润滑衬套的机匣,并使用螺钉均匀拧紧。

85.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的

原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1