一种具有物料尺寸选择结构的洗涤旋流泵的制作方法

1.本发明涉及旋流泵技术领域,具体地说,涉及一种具有物料尺寸选择结构的洗涤旋流泵。

背景技术:

2.旋流泵是一种因其内部流体存在旋转的旋涡运动而得名的设备,旋流泵的结构特点是叶轮为开式或半开式,叶片为直叶片并呈放射状布置,叶轮与前泵壳之间有较宽阔的轴向空间,这便为固体介质通过泵体提供了良好的条件,旋流泵多用于抽送复杂介质或含杂质流体,如含垃圾、短纤维物质或粪便的两相流体。

3.为了清理杂质流体中的固体颗粒以达到流体的洗涤,通过旋流泵能够抽出杂志流体中的固体颗粒,然而现有旋流泵通过离心使得杂质流体中固体颗粒在轴向涡流的作用下获得能量,经泵出口排出大约与泵出口口径相当的固体颗粒,其泵出口的流通面积无法调节,使得无法针对性的抽出杂质流体中不同尺寸的固体颗粒,并且旋流泵中的循环流也影响着旋流泵的效率,因此提出一种具有物料尺寸选择结构的洗涤旋流泵。

技术实现要素:

4.本发明的目的在于提供一种具有物料尺寸选择结构的洗涤旋流泵,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明目的在于,提供了一种具有物料尺寸选择结构的洗涤旋流泵,包括一体板以及设置于一体板顶部的电机、连接器、涡流泵,所述连接器连接有所述涡流泵,所述涡流泵包括固定于一体板顶部一端的泵壳以及设置于泵壳内的叶轮,所述泵壳顶部连通有进水管和出水管,其中,进水管内设有防逆流体,出水管内设有选择体,所述选择体包括调节结构以及与调节结构底端连接的调节板,所述调节结构用于调节调节板的偏转角度,所述叶轮表面呈放射状布置有直叶片,所述泵壳靠近所述电机一侧开设有传动口,所述叶轮靠近所述电机一侧表面同轴连接有传动轴,所述电机穿过所述传动口与所述传动轴传动连接,所述叶轮远离所述传动轴一侧连接有破流体。

6.作为本技术方案的进一步改进,所述调节结构包括卡在出水管内壁的顶环,所述顶环内开设有环槽,所述环槽内转动连接有齿环,所述齿环外表面设有拨杆,所述拨杆穿过所述顶环外表面,所述顶环内壁对称开设有竖槽,所述竖槽内转动连接有齿轮杆,所述齿轮杆包括位于竖槽内的竖杆以及设置于竖杆顶部的齿轮,所述齿轮杆顶部与所述齿环内侧齿轮啮合,所述调节板靠近所述顶环内壁一侧设有连接板,所述顶环底部对称开设有多个侧口,所述侧口与所述连接板转动连接,所述连接板远离所述调节板一侧中部开设有连接槽,所述齿轮杆表面螺纹连接有螺杆套,所述螺杆套与所述连接槽转动连接。

7.作为本技术方案的进一步改进,所述调节板为四分之一扇环结构。

8.作为本技术方案的进一步改进,所述破流体包括桨叶以及与桨叶转动连接的外帽,所述泵壳远离所述传动口一侧表面开设有卡口,所述外帽与所述卡口卡接配合,所述桨

叶一端与所述叶轮表面中部连接,所述桨叶另一端位于所述外帽内。

9.作为本技术方案的进一步改进,所述叶轮远离所述传动轴一侧表面中部开设有活动槽,所述桨叶靠近所述叶轮一端设有十字板,所述十字板位于所述活动槽内,所述十字板与所述活动槽卡接配合,所述桨叶另一端表面开设有往复螺纹,所述桨叶另一端与所述外帽内螺纹连接。

10.作为本技术方案的进一步改进,所述叶轮远离所述传动轴一侧表面对称设有多个弧形块。

11.作为本技术方案的进一步改进,所述防逆流体包括卡在进水管内壁的进液筒以及位于进液筒内的堵塞,所述堵塞表面四角对称设有滑块,所述进液筒内壁对应开设有滑槽,所述滑块与所述滑槽滑动连接。

12.作为本技术方案的进一步改进,所述堵塞为空心圆锥结构。

13.作为本技术方案的进一步改进,所述传动轴表面套接有固定体,所述固定体位于所述传动口内,所述固定体为“中”型圆柱体,所述固定体两端与所述传动口内卡接配合。

14.作为本技术方案的进一步改进,所述固定体内壁开设有截面为环形的液槽,所述液槽连通有进液管和出液管,所述进液管和出液管穿过所述泵壳表面。

15.与现有技术相比,本发明的有益效果:

16.1、该具有物料尺寸选择结构的洗涤旋流泵中,通过设有调节结构,拨动拨杆带动齿环在环槽内转动,使得齿环带动与齿环相啮合的齿轮杆在竖槽内转动,进而通过与齿轮杆螺纹连接的螺杆套带动调节板在侧口内转动,从而调节调节板的偏转角度,调节出水管内可流通面积,能够针对性的抽出杂质流体中不同尺寸的固体颗粒。

17.2、该具有物料尺寸选择结构的洗涤旋流泵中,通过设有破流体,当叶轮转动时,叶轮带动桨叶同步转动,桨叶转动时驱动泵壳内液体向叶轮表面移动,扰乱并破坏叶轮表面中部的循环流,并驱使液体流向叶轮的直叶片,从而提高旋流泵的效率。

18.3、该具有物料尺寸选择结构的洗涤旋流泵中,通过卡接配合以及螺纹连接的方式,使得桨叶另一端在外帽内转动时会发生轴向移动,即桨叶转动以驱动液体流向叶轮表面时,桨叶自身会沿着叶轮轴向进行往复移动,从而进一步推动液体的流动,另外通过设有弧形块,使得液体流动时能够沿河弧形块的弧形表面向外侧流动至叶轮的直叶片,进一步降低叶轮中部的循环流。

附图说明

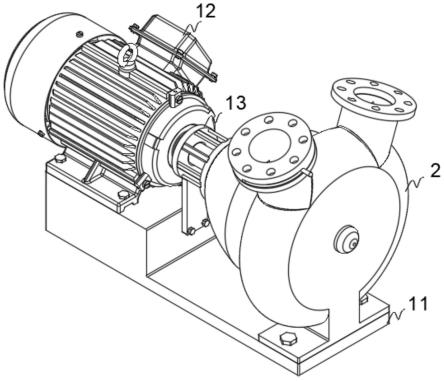

19.图1为本发明的整体结构示意图;

20.图2为本发明的整体拆分结构示意图;

21.图3为本发明的涡流泵剖面结构图;

22.图4为本发明的泵壳截面结构图;

23.图5为本发明的防逆流体截面结构图;

24.图6为本发明的选择体截面结构图;

25.图7为本发明的叶轮截面结构图;

26.图8为本发明的固定体截面结构图;

27.图9为本发明的破流体结构示意图;

28.图10为本发明的叶轮表面液体涡流走向示意图。

29.图中各个标号意义为:

30.11、一体板;12、电机;13、连接器;

31.2、涡流泵;

32.21、泵壳;211、传动口;212、卡口;

33.22、防逆流体;221、进液筒;222、堵塞;223、滑块;

34.23、选择体;231、顶环;232、调节板;233、环槽;234、齿环;235、齿轮杆;236、螺杆套;237、侧口;

35.24、叶轮;241、传动轴;242、活动槽;243、弧形块;244、固定体;245、液槽;246、进液管;247、出液管;

36.25、破流体;251、桨叶;252、外帽;253、十字板。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

40.实施例1

41.请参阅图1-图10所示,本实施例目的在于,提供了一种具有物料尺寸选择结构的洗涤旋流泵,包括一体板11以及设置于一体板11顶部的电机12、连接器13、涡流泵2,连接器13连接有涡流泵2,涡流泵2包括固定于一体板11顶部一端的泵壳21以及设置于泵壳21内的叶轮24,泵壳21顶部连通有进水管和出水管,其中,进水管内设有防逆流体22,防逆流体22用于防止泵壳21内液体反向流出进水口,出水管内设有选择体23,选择体23包括调节结构以及与调节结构底端连接的调节板232,调节结构用于调节调节板232的偏转角度,调节板232用于减小出水管内可流通面积,叶轮24表面呈放射状布置有直叶片,泵壳21靠近电机12一侧开设有传动口211,叶轮24靠近电机12一侧表面同轴连接有传动轴241,电机12穿过传动口211与传动轴241传动连接,叶轮24远离传动轴241一侧连接有破流体25,破流体25用于破坏旋流泵运行时产生的循环流。

42.本实施例在具体使用时,液体由进水管进入泵壳21内,电机12通过传动轴241带动叶轮24在泵壳21内转动,当叶轮24旋转时介质受离心力的作用能量增加,进入叶片间的介质受叶片的推动与叶轮24一起运动,叶轮24在泵内旋转时将对液体产生两种力,即顺着旋转方向促使液体圆周运动的力和将液体向径向甩出的力,从而,叶轮24直叶片处的液体形

成轴向涡流,并在叶轮24出口顶部附近的介质因离心力较大形成了贯通流,在叶轮24中部的介质形成了循环流,贯通流中的固体颗粒腔内运动后经出水管排出,可通过大约与出水管口径相当的固体颗粒,拨动拨杆带动齿环234在环槽233内转动,使得齿环234带动与齿环234相啮合的齿轮杆235在竖槽内转动,减小出水管内可流通面积,从而达到选择排出旋流泵的固体颗粒大小,另外当叶轮24转动时,叶轮24带动桨叶251同步转动,桨叶251转动时驱动泵壳21内液体向叶轮24表面移动,扰乱并破坏叶轮24表面中部的循环流,并驱使液体流向叶轮24的直叶片,由于桨叶251另一端是通过往复螺纹与外帽252连接,使得桨叶251另一端在外帽252内转动时会发生轴向移动,即桨叶251转动以驱动液体流向叶轮24表面时,桨叶251自身会沿着叶轮24轴向进行往复移动,从而进一步推动液体的流动,使得液体流动时能够沿河弧形块243的弧形表面向外侧流动至叶轮24的直叶片,进一步降低叶轮24中部的循环流,提高旋流泵的效率。

43.本实施例中,为了便于调节调节板232的偏转角度,调节结构包括卡在出水管内壁的顶环231,顶环231内开设有环槽233,环槽233内转动连接有齿环234,齿环234外表面设有拨杆,拨杆穿过顶环231外表面,顶环231内壁对称开设有竖槽,竖槽内转动连接有齿轮杆235,齿轮杆235包括位于竖槽内的竖杆以及设置于竖杆顶部的齿轮,齿轮杆235顶部与齿环234内侧齿轮啮合,调节板232靠近顶环231内壁一侧设有连接板,顶环231底部对称开设有多个侧口237,侧口237与连接板转动连接,连接板远离调节板232一侧中部开设有连接槽,齿轮杆235表面螺纹连接有螺杆套236,螺杆套236与连接槽转动连接,通过设有调节结构,拨动拨杆带动齿环234在环槽233内转动,使得齿环234带动与齿环234相啮合的齿轮杆235在竖槽内转动,进而通过与齿轮杆235螺纹连接的螺杆套236带动调节板232在侧口237内转动,从而调节调节板232的偏转角度。

44.为了便于调节板232的偏转闭合,调节板232为四分之一扇环结构,通过将调节板232设置为四分之一扇环结构,使得调节板232在转动时不会影响相邻调节板232的转动,并且调节板232偏转闭合时,能够和相邻调节板232组合形成完整环状结构,以便于泵壳21内液体的流出,有利于调节板232的偏转闭合。

45.考虑到为了提高旋流泵的效率必须降低旋流泵的循环流,破流体25包括桨叶251以及与桨叶251转动连接的外帽252,泵壳21远离传动口211一侧表面开设有卡口212,外帽252与卡口212卡接配合,桨叶251一端与叶轮24表面中部连接,桨叶251另一端位于外帽252内,通过设有破流体25,当叶轮24转动时,叶轮24带动桨叶251同步转动,桨叶251转动时驱动泵壳21内液体向叶轮24表面移动,扰乱并破坏叶轮24表面中部的循环流,并驱使液体流向叶轮24的直叶片,从而提高旋流泵的效率。

46.为了提高扰乱循环流的效果,叶轮24远离传动轴241一侧表面中部开设有活动槽242,活动槽242为十字槽,桨叶251靠近叶轮24一端设有十字板253,十字板253位于活动槽242内,十字板253与活动槽242卡接配合,桨叶251另一端表面开设有往复螺纹,桨叶251另一端与外帽252内螺纹连接,叶轮24通过卡接的十字板253带动桨叶251转动时,由于桨叶251另一端是通过往复螺纹与外帽252连接,使得桨叶251另一端在外帽252内转动时会发生轴向移动,即桨叶251转动以驱动液体流向叶轮24表面时,桨叶251自身会沿着叶轮24轴向进行往复移动,从而进一步推动液体的流动,提高扰乱循环流的效果。

47.为了便于引导液体流向叶轮24的直叶片,叶轮24远离传动轴241一侧表面对称设

有多个弧形块243,通过设有弧形块243,使得液体流动时能够沿河弧形块243的弧形表面向外侧流动至叶轮24的直叶片,进一步降低叶轮24中部的循环流。

48.为了避免泵壳21内液体的反向流动,防逆流体22包括卡在进水管内壁的进液筒221以及位于进液筒221内的堵塞222,堵塞222表面四角对称设有滑块223,进液筒221内壁对应开设有滑槽,滑块223与滑槽滑动连接,通过设有防逆流体22,当泵壳21内液体出现反流时会推动堵塞222使得滑块223沿着滑槽移动,直至堵塞222堵住进液筒221,此时泵壳21内液体无法流出进水管,当泵壳21内液体由出水管排出时由于内部呈负压,使得进水管内液体推动堵塞222反向移动,并进入泵壳21内。

49.为了避免泵壳21内液体反流时液体中的介质进入进水管内造成拥堵,堵塞222为空心圆锥结构,通过将堵塞222设置为空心圆锥结构,使得液体反流时进入堵塞222的空心腔内推动堵塞222的移动,即液体中介质被截留在空心腔内,从而避免介质倒流回进水管内造成拥堵。

50.为了确保叶轮24转动时的稳定性,传动轴241表面套接有固定体244,固定体244位于传动口211内,固定体244为“中”型圆柱体,固定体244两端与传动口211内卡接配合,通过设有固定体244,使得叶轮24转动时,传动轴241被限制在固定体244内以避免传动轴241出现离心转动,从而确保叶轮24转动时的稳定性。

51.考虑到传动轴241在固定体244内转动时会因摩擦而升温,固定体244内壁开设有截面为环形的液槽245,液槽245连通有进液管246和出液管247,进液管246和出液管247穿过泵壳21表面,通过设有液槽245以及相连通的进液管246和出液管247,通过向液槽245内充入水流,进行水冷散热,能够带走摩擦的热量,从而避免升温。

52.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1