一种隔膜、安装方法、压电振子驱动方法及压电泵与流程

1.本发明涉及压电泵技术领域,尤其涉及一种隔膜、安装方法、压电振子驱动方法及压电泵。

背景技术:

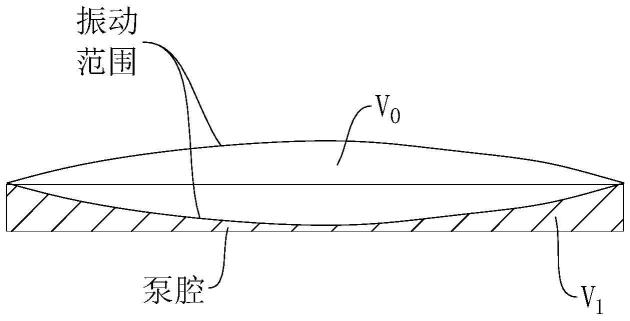

2.相较于传统泵,压电泵是一种全新的流体驱动器,它将驱动、传动、泵体三者合而为一,能够实现体积小、结构简单、能耗低、无电磁干扰等优势。其利用压电陶瓷的逆压电效应,由压电振子的变形,使得泵腔的容积变化,从而实现流体的泵出。泵体积的微型化除了带来节能、环保以及以上明显优势以外,其宏观流量较小,会因气泡堆积影响泵输出稳定性等问题也非常突出。

3.如图1所示,现有技术中,图中v0为隔膜运动时体积变化范围,由于底部泵腔的存在及隔膜形变,就会造成死角容积v1,如图2所示,压电泵为了给压电振子留有运动余地,一般泵腔较大,从而死角容积v1也更大,使得压电泵的压缩率较小,容易产生气泡堆积,严重影响泵输出的稳定性及可靠性。

4.公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现要素:

5.本发明提供了一种隔膜、安装方法、压电振子驱动方法及压电泵,从而有效解决背景技术中的问题。

6.为了达到上述目的,本发明所采用的技术方案是:一种隔膜,其上设置有预应力,所述预应力将所述隔膜向远离泵腔的一端拉动,使所述隔膜位于初始位置时,向远离泵腔的一端凸起;其中,所述隔膜在受压电振子驱动产生振动时,向靠近所述泵腔的一端运动至所述隔膜为水平状态。

7.进一步地,所述预应力为所述隔膜与压电振子粘接时,两者热膨胀系数的差异产生。

8.本发明中还包括一种隔膜安装方法,对如上述的隔膜进行安装,包括如下步骤:将所述隔膜与压电振子进行粘接,且粘接时温度大于所述隔膜工作状态下的温度;粘接完成后进行冷却,压电振子收缩率大于所述隔膜,产生所述预应力。

9.进一步地,将所述隔膜与压电振子进行粘接时,还包括:对所述隔膜与压电振子施加压力,使二者紧密贴合。

10.进一步地,所述将所述隔膜与压电振子进行粘接,包括:在大于所述隔膜工作状态的温度下,通过胶水将所述隔膜与压电振子进行粘接,施加压力并保持一段时间;或者包括:在常温下,通过胶水将所述隔膜与压电振子进行粘接,进行加热并施加

压力,保持一段时间。

11.本发明中还包括一种压电振子驱动方法,对如上述的隔膜进行驱动,包括如下步骤:对所述压电振子施加偏置电压,使所述压电振子运动范围向远离所述泵腔的方向移动,所述压电振子振动时,驱动所述隔膜向靠近所述泵腔的一端运动至所述隔膜为水平状态。

12.本发明中还包括一种压电泵,包括:压电振子、如上述的隔膜及阀体,所述阀体设置有进口、出口、单向阀及泵腔,所述泵腔底部与所述隔膜运动至水平状态时,间隙小于设定值。

13.进一步地,所述阀体包括:底板,所述底板上设置有进口和出口;阀片,所述阀片上设置有两个局部开口的形变部,分别作为两所述单向阀;下阀片支撑,所述下阀片支撑位于所述底板与阀片之间,其上设置有第一开口,所述第一开口与所述出口对应设置,其中一所述形变部可向所述第一开口处形变,作为所述出口的单向阀;上阀片支撑,所述上阀片支撑位于所述阀片与所述隔膜之间,其上设置有第二开口,所述第二开口与所述进口对应设置,另一所述形变部可向所述第二开口处形变,作为所述进口的单向阀;所述下阀片支撑在所述进口对应处设置有通孔,所述上阀片支撑在所述出口对应处设置有通孔。

14.进一步地,所述下阀片支撑和所述上阀片支撑在所述通孔处设置有凹槽,所述凹槽形状与所述形变部对应设置,且小于所述形变部。

15.进一步地,所述底板、下阀片支撑、阀片和上阀片支撑通过扩散焊接进行固定。

16.本发明的有益效果为:本发明通过对隔膜加载预应力,使得隔膜的初始位置处于向远离泵腔的一端凸起,在压电振子驱动隔膜进行振动时,使得隔膜底部振动至水平状态,由于隔膜向底部振动的范围有限,而上顶部振动的范围没有限制,泵腔也是设置在隔膜底部,所以此时可以使隔膜贴合泵腔,将死角容积接近于0,很大提高泵输出稳定性和可靠性,使得压缩率高,大大减少了气泡对泵性能的影响。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1和图2为背景技术中隔膜的示意图;图3为本技术隔膜的示意图;图4为隔膜安装方法的流程图;图5为压电振子驱动方法的示意图;图6为压电泵的结构示意图;

图7为悬臂阀的爆炸图;图8为轮式阀的爆炸图。

19.附图标记:1、压电振子;2、隔膜;3、阀体;31、底板;311、进口;312、出口;32、泵腔;33、阀片;331、形变部;34、下阀片支撑;341、第一开口;35、上阀片支撑;351、第二开口;36、通孔;37、凹槽。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

21.在本发明的描述中,需要说明的是,属于“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或者位置关系为基于附图所示的方位或者位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

22.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如可以是固定连接,也可以是可拆卸连接,或一体式连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以是通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

23.如图3所示:包括一种隔膜,其上设置有预应力,预应力将隔膜2向远离泵腔32的一端拉动,使隔膜2位于初始位置时,向远离泵腔32的一端凸起;其中,隔膜2在受压电振子1驱动产生振动时,向靠近泵腔32的一端运动至隔膜2为水平状态。

24.通过对隔膜2加载预应力,使得隔膜2的初始位置处于向远离泵腔32的一端凸起,在压电振子1驱动隔膜2进行振动时,使得隔膜2底部振动至水平状态,由于隔膜2向底部振动的范围有限,而上顶部振动的范围没有限制,泵腔32也是设置在隔膜2底部,所以此时可以使隔膜2贴合泵腔32,将死角容积v1接近于0,很大提高泵输出稳定性和可靠性,使得压缩率高,大大减少了气泡对泵性能的影响。

25.其中,预应力为隔膜2与压电振子1粘接时,两者热膨胀系数的差异产生。

26.如图4所示,本实施例中还包括一种隔膜2安装方法,对如上述的隔膜2进行安装,包括如下步骤:将隔膜2与压电振子1进行粘接,且粘接时温度大于隔膜2工作状态下的温度;粘接完成后进行冷却,压电振子1收缩率大于隔膜2,产生预应力。

27.其中,将隔膜2与压电振子1进行粘接时,还包括:对隔膜2与压电振子1施加压力,使二者紧密贴合。

28.作为上述实施例的优选,将隔膜2与压电振子1进行粘接,包括:在大于隔膜2工作状态的温度下,通过胶水将隔膜2与压电振子1进行粘接,施加压力并保持一段时间;或者包括:在常温下,通过胶水将隔膜2与压电振子1进行粘接,进行加热并施加压力,保持一段时间。

29.由于需要保持隔膜2存在一个向上凸的预应力,为了方便预应力的产生,可以通过

隔膜2与压电振子1的热膨胀系数差异来产生,通过高温下粘接,由于压电振子1的热膨胀高于隔膜2,在粘接完成后进行冷却,此时压电振子1的收缩率大于隔膜2,所以压电振子1收缩后,将隔膜2向上拉,产生预应力,使隔膜2的初始位置为向上凸的状态。

30.如图5所示,本实施例中还包括一种压电振子1驱动方法,对如上述的隔膜2进行驱动,包括如下步骤:对压电振子1施加偏置电压,使压电振子1运动范围向远离泵腔32的方向移动,压电振子1振动时,驱动隔膜2向靠近泵腔32的一端运动至隔膜2为水平状态。

31.由于需要减小泵腔32的死角容积,所以需要将泵腔32也设置为水平,且隔膜2振动到最底端水平时,几乎与泵腔32贴合,所以压电振子1需要设置为偏振,使压电振子1向下运动的范围大于向上运动的范围。

32.当压电振子1两端施加交流电源时,压电振子1在电场作用下径向压缩,内部产生拉应力,从而使压电振子1弯曲变形。当压电振子1正向弯曲时,压电振子1伸长,泵腔32容积增大,腔内流体压力减小,泵阀打开,液体进入泵腔32;当压电振子1向反向弯曲时,压电振子1收缩,泵腔32容积减小,腔内流体压力增大,泵阀关闭,泵腔32液体被挤压排出,形成平缓的连续不断的定向流动。

33.如图6至7所示,本实施例中还包括一种压电泵,包括:压电振子1、如上述的隔膜2及阀体3,阀体3设置有进口311、出口312、单向阀及泵腔32,泵腔32底部与隔膜2运动至水平状态时,间隙小于设定值。

34.其中,阀体3包括:底板31,底板31上设置有进口311和出口312;阀片33,阀片33上设置有两个局部开口的形变部331,分别作为两单向阀;下阀片支撑34,下阀片支撑34位于底板31与阀片33之间,其上设置有第一开口341,第一开口341与出口312对应设置,其中一形变部331可向第一开口341处形变,作为出口312的单向阀;上阀片支撑35,上阀片支撑35位于阀片33与隔膜2之间,其上设置有第二开口351,第二开口351与进口311对应设置,另一形变部331可向第二开口351处形变,作为进口311的单向阀;下阀片支撑34在进口311对应处设置有通孔36,上阀片支撑35在出口312对应处设置有通孔36。

35.作为上述实施例的优选,下阀片支撑34和上阀片支撑35在通孔36处设置有凹槽37,凹槽37形状与形变部331对应设置,且小于形变部331。

36.通过在下阀片支撑34和上阀片支撑35在通孔36处设置凹槽37,凹槽37形状与形变部331对应设置,且小于形变部331,从而能够有效提高形变部331的密封性和反向截止性。

37.作为上述实施例的优选,底板31、下阀片支撑34、阀片33和上阀片支撑35通过扩散焊接进行固定。

38.通过固相扩散焊接的方式进行固定结合,扩散固相焊是在低于基材熔点的温度条件下,加压至尽可能不发生塑性变形,利用粘接表面产生的原子扩散进行粘接。抑制粘接的是材料表面的氧化物,氧化物消失的条件是一致的,当清洁金属彼此接近时,即使不熔化,可以认为原子粘接可以形成。这种结合方式对产品影响较小,结合牢固、成本较低。

39.本发明中主体方案除了可以应用于悬臂阀外,还可以应用于轮式阀,如图7至8所示,图7中为悬臂阀,图8中为轮式阀,其中悬臂阀与轮式阀的主要区别在于阀片33上的形变部331具体的结构形式不同,但其都是起到单向阀的作用,不影响本发明的主体方案,本领域技术人员可根据本发明中的思路进行选用,并可以拓展至其他的阀片形式。

40.同类产品泵整体厚度大多在1mm左右,在产品尺寸越来越追求精密、小巧的今天,各尺寸厚度都会成为影响应用的关键因素。本专利泵整体厚度只有0.5mm左右,厚度比同类产品减少一半,可以应用于医疗器械、小型移动设备、cpu及显示卡、游戏机控制板、笔记本电脑等水冷技术方案的产品配套。

41.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1