一种基于轴向磁通电机的吊扇的制作方法

一种基于轴向磁通电机的吊扇

【技术领域】

1.本发明涉及一种基于轴向磁通电机的吊扇。

背景技术:

2.工业吊扇是一款广泛应用于工业厂房、物流仓储、候车室、展览馆、体育馆、商超等高大空间,作为空间通风,人员降温的一种常见工业用机器。

3.工业吊扇可以推射大量气流到地面,在地面形成一定高度的气流层水平运动,从而促成了整体空气循环,这样的好处在于全方位的地面覆盖和空气的立体循环,可以做到自然通风、超大覆盖面积。

4.然而,工业吊扇存在如下缺陷:

5.1、现阶段工业吊扇的扇叶与电机之间通常采用叶叉连接,叶叉一端与电机固定连接,所述叶叉另一端相对固定连接于扇叶表面上。如今为了降低扇叶生产制造成本和减轻扇叶重量,扇叶通常设计得比较薄,致使叶叉与扇叶表面连接则容易对扇叶造成损伤,影响扇叶使用寿命,增加了扇叶修为更换成本;另外扇叶较薄还致使扇叶刚性较低,则扇叶在转动过程中容易晃动而引起叶叉与扇叶之间连接疲劳,存在不安全因素。

6.2、现阶段应用于工业吊扇的电机中定子组件通常包括定子环、呈圆周方向间隔均匀分布在定子环上的若干个定子绕线柱,每一定子绕线柱端部设有挡线部;然而,上述定子组件受结构设计限制,采用绕线设备进行绕线时,为了避免干涉,通常需要在相邻两定子绕线柱之间的定子容纳槽内进行预留避让空间,则在定子组件大小一定的情况下,上述定子组件绕线的圈数则较少,影响磁通量的大小,进而影响电机的输出功率及扭矩,从而影响工业吊扇的使用效果。如果需要保证绕线的圈数,则要加大设计定子组件,而该方式又将导致轴向磁通电机整体体积及重量变大,同时也增加制造成本。

7.3、现阶段应用于工业吊扇的电机中定子组件与定子轴通常采用卡环等连接结构连接固定,然而,由于卡环长时间支撑定子组件,容易造成卡环出现松动、形变等现象,影响定子组件与定子轴固定连接,致使定子组件与定子轴之间存在结构不稳定和不安全的问题,影响工业吊扇的正常使用。

8.4、现阶段应用于工业吊扇的电机中转子组件通常采用滚珠轴承与定子轴转动连接,由于转子组件受自身重力和扇叶重力影响会产生一个沿轴向向下作用力,即转子组件使得滚珠轴承受一个沿轴向向下作用力而造成滚珠轴承的运行困难,进而导致转子组件相对定子轴运行不平稳、不顺畅的问题,导致工业吊扇运行效果差和运行不平稳。

9.为此,本发明即针对上述问题而研究提出。

技术实现要素:

10.本发明目的是克服了现有技术的不足,提供一种基于轴向磁通电机的吊扇,可以改善现有技术存在的问题,具有结构稳定,结构强度高,运行平稳,安全可靠的特点。

11.本发明是通过以下技术方案实现的:

12.一种基于轴向磁通电机的吊扇,包括定子轴1、相对固定地连接在定子轴1上的定子组件2、位于定子组件2上方且可相对定子轴1转动的转子组件3和呈圆周分布于转子组件3上的若干片扇叶5,每一所述扇叶5通过扇叶连接件4与转子组件3连接,所述扇叶连接件4具有连接部和插接部,所述扇叶连接件4连接部与转子组件3相对固定连接,所述扇叶连接件4插接部伸入扇叶5内而与扇叶5相对固定连接。

13.如上所述一种基于轴向磁通电机的吊扇,所述定子组件2包括呈圆环状的定子环22和线圈绕组23,所述定子环22在圆周方向上均匀分布有沿轴向延伸的定子绕线柱221,所述定子环22上且位于相邻两所述定子绕线柱221之间形成有定子容纳槽222,所述定子容纳槽222沿径向方向的两端呈开口设置,所述定子容纳槽222相对两侧面为直面,所述线圈绕组23包括线圈本体231和设在线圈本体231中部上用于与定子绕线柱221配合连接的线圈通孔232。

14.如上所述一种基于轴向磁通电机的吊扇,所述定子绕线柱221具有内圆侧壁2211、第一直面侧壁2212、外圆侧壁2213和第二直面侧壁2214,每一个所述定子容纳槽222位于相邻两所述定子绕线柱221之间且由一所述定子绕线柱221的第一直面侧壁2212与另一所述定子绕线柱221的第二直面侧壁2214形成。

15.如上所述一种基于轴向磁通电机的吊扇,所述定子绕线柱221的中心线2215经过所述定子环22的圆心,且每一个所述定子绕线柱221的第一直面侧壁2212和第二直面侧壁2214向定子环22圆心延伸而相交于一平行于所述定子环22中心轴线的直线。

16.如上所述一种基于轴向磁通电机的吊扇,所述定子组件2还包括与定子环22相适配而连接的定子底壳21,所述定子环22底部直接或间接抵触于定子底壳21内底而进行热传导。

17.如上所述一种基于轴向磁通电机的吊扇,所述定子组件2包括定子底壳21和与定子底壳21连接的定子环22,所述定子底壳21底壁上设有用于与定子轴1配合连接的底壳通孔211,所述定子轴1下端部具有与其一体成型的定子轴肩11,且当所述定子组件2通过底壳通孔211与定子轴1连接时,所述定子轴肩11的内侧面抵靠于底壳通孔211外侧面以防止定子组件2相对定子轴1沿轴向向下窜动。

18.如上所述一种基于轴向磁通电机的吊扇,所述转子组件3包括位于定子组件2上方的转子盘31,所述转子盘31上设有与定子轴1配合的转子通孔311,所述转子盘31与定子轴1之间连接有转子转动件32,所述转子盘31与定子轴1之间或转子盘31与定子组件2之间设有用于支撑转子盘31相对定子轴1平稳转动的支撑转动组件33。

19.如上所述一种基于轴向磁通电机的吊扇,所述转子转动件32为设在转子通孔311与定子轴1之间且向心力沿轴向向下的向下推力轴承,所述向下推力轴承内圈与定子轴1相对固定连接,所述向下推力轴承外圈与转子通孔311内壁相对固定连接。

20.如上所述一种基于轴向磁通电机的吊扇,所述支撑转动组件33包括设在转子盘31与定子组件2之间的平面轴承,所述平面轴承下支撑环与定子组件2相对固定连接,所述平面轴承上支撑环与转子盘31相对固定连接;或者所述支撑转动组件33包括设在转子盘31与定子轴1之间且向下力沿轴向向上的向上推力轴承,所述向上推力轴承内圈与定子轴1相对固定连接,所述向上推力轴承外圈与转子通孔311内壁相对固定连接。

21.如上所述一种基于轴向磁通电机的吊扇,所述扇叶5呈中空设置,所述扇叶5上内

壁与下内壁之间间隔地设有左连接内筋51和右连接内筋52,所述左连接内筋51和右连接内筋52上相向地设有左限位槽511和右限位槽521,所述左限位槽511与右限位槽521之间形成有供扇叶连接件4插接部插接定位的定位空间53;所述扇叶5上且相应位于定位空间53处设有扇叶安装孔531;所述扇叶连接件4上设有当扇叶连接件4插接部插接于定位空间53内时用于与扇叶安装孔531对齐以连接的连接件安装孔42,所述扇叶连接件4连接部上还设有用于与转子组件3连接配合的连接件连孔41;还包括能同时穿设于扇叶安装孔531和连接件安装孔42内以将扇叶连接件4与扇叶5固定连接的连接螺栓/铆钉。

22.与现有技术相比较,本发明具有如下优点:

23.1、本发明相对现有技术中采用径向磁通电机来带动扇叶转动而言,本发明采用轴向磁通电机来带动扇叶转动,具有转动效率高,运行平稳,体积整体相对较小,安全可靠的特点。

24.2本发明中所述扇叶连接件连接部与转子组件相对固定连接,所述扇叶连接件插接部伸入扇叶内而与扇叶相对固定连接,能够避免现有技术中扇叶连接件直接与扇叶表面连接而容易造成扇叶损伤的问题,同时扇叶连接件也能提高扇叶的结构强度,降低扇叶发生形变的概率。

25.3、所述定子组件包括呈圆环状的定子环和线圈绕组,所述定子环在圆周方向上均匀分布有沿轴向延伸的定子绕线柱,所述定子环上且位于相邻两所述定子绕线柱之间形成有定子容纳槽,所述定子容纳槽沿径向方向的两端呈开口设置,所述定子容纳槽相对两侧面为直面,所述线圈绕组包括线圈本体和设在线圈本体中部上用于与定子绕线柱配合连接的线圈通孔,能够使得装配在定子绕线柱上的线圈绕组与定子绕线柱贴合更加紧密,进而使得线圈绕组与定子绕线柱连接更加稳固,同时可高效地将线圈绕组与定子绕线柱进行装配,且在单位空间内最大化地确保了线圈绕组的圈数,以提高磁通量,进而改善轴向磁通电机的输出功率、扭矩,并确保轴向磁通电机整机体积最小化,有效降低生产制造成本。

26.4、所述定子组件还包括与定子环相适配而连接的定子底壳,所述定子环底部直接或间接抵触于定子底壳内底而进行热传导,能够对定子组件起到保护作用,同时提高散热效率。

27.5、所述定子组件包括定子底壳和与定子底壳连接的定子环,所述定子底壳底壁上设有用于与定子轴配合连接的底壳通孔,所述定子轴下端部具有与其一体成型的定子轴肩,且当所述定子组件通过底壳通孔与定子轴连接时,所述定子轴肩的内侧面抵靠于底壳通孔外侧面以防止定子组件相对定子轴沿轴向向下窜动,能够使得定子组件与定子轴连接更加牢固可靠和结构更加稳定,另外定子轴肩与定子轴一体成型,具有结构简单,易于成型制造的特点。

28.6、所述转子组件包括位于定子组件上方的转子盘,所述转子盘上设有与定子轴配合的转子通孔,所述转子盘与定子轴之间连接有转子转动件,所述转子盘与定子轴之间或转子盘与定子组件之间设有用于支撑转子盘相对定子轴平稳转动的支撑转动组件,通过支撑转动组件和转子转动件配合使用,支撑转动组件支撑转子盘能够减小转子盘对转子转动件的作用力,使得转子盘相对定子轴转动顺畅、平稳。

【附图说明】

29.下面结合附图对本发明的具体实施方式作进一步详细说明,其中:

30.图1为本发明的立体图。

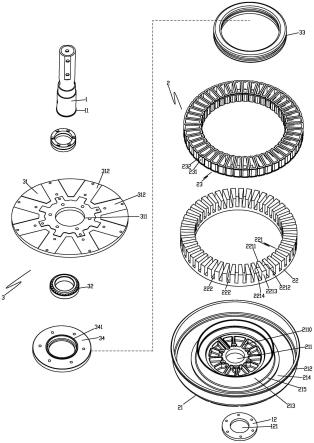

31.图2为本发明的爆炸图。

32.图3为本发明的轴向磁通电机的爆炸图。

33.图4为本发明的轴向磁通电机的剖视图。

34.图5为本发明的定子组件的立体图。

35.图6为本发明的定子组件的结构示意图。

36.图7为本发明的定子组件中定子绕线柱上装配有线圈绕组时的俯视图。

37.图8为本发明的定子组件中定子绕线柱上没有装配线圈绕组时的侧视图。

38.图9为本发明的定子组件中定子绕线柱上没有装配线圈绕组时的俯视图。

39.图10为本发明的扇叶的结构示意图。

40.图11为本发明的扇叶的侧视图。

41.图12为本发明的扇叶的爆炸图之一。

42.图13为本发明的扇叶的爆炸图之二。

43.图14为本发明的扰流板的立体图。

44.图15为本发明的扰流板的主视图。

45.图16为本发明的扰流板从其尾端方向观察时的示意图。

46.图17为本发明的扰流板的剖视图。

47.图18为本发明的仰视图。

48.图19为本发明的轴向磁通电机另一实施例的剖视图

【具体实施方式】

49.下面结合附图1-19对本发明的实施方式作详细说明。

50.如图1-18所示,本发明一种基于轴向磁通电机的吊扇,包括定子轴1、相对固定地连接在定子轴1上的定子组件2、位于定子组件2上方且可相对定子轴1转动的转子组件3和呈圆周分布于转子组件3上的若干片扇叶5,每一所述扇叶5通过扇叶连接件4与转子组件3连接,所述扇叶连接件4具有连接部和插接部,所述扇叶连接件4连接部与转子组件3相对固定连接,所述扇叶连接件4插接部伸入扇叶5内而与扇叶5相对固定连接。本发明相对现有技术中采用径向磁通电机来带动扇叶转动而言,本发明采用轴向磁通电机来带动扇叶转动,具有转动效率高,运行平稳,体积整体相对较小,安全可靠的特点;其中所述扇叶连接件连接部与转子组件相对固定连接,所述扇叶连接件插接部伸入扇叶内而与扇叶相对固定连接,能够避免现有技术中扇叶连接件直接与扇叶表面连接而容易造成扇叶损伤的问题,同时扇叶连接件也能提高扇叶的结构强度,降低扇叶发生形变的概率。

51.如图1所示,为了使得吊扇运行更加平稳,所述扇叶数量为偶数片,如使用扇叶数量4、6、8片等。

52.如图1-9所示,所述定子组件2包括呈圆环状的定子环22和线圈绕组23,所述定子环22在圆周方向上均匀分布有沿轴向延伸的定子绕线柱221,所述定子环22上且位于相邻两所述定子绕线柱221之间形成有定子容纳槽222,所述定子容纳槽222沿径向方向的两端

呈开口设置,所述定子容纳槽222相对两侧面为直面,所述线圈绕组23包括线圈本体231和设在线圈本体231中部上用于与定子绕线柱221配合连接的线圈通孔232,能够使得装配在定子绕线柱上的线圈绕组与定子绕线柱贴合更加紧密,进而使得线圈绕组与定子绕线柱连接更加稳固,同时可高效地将线圈绕组与定子绕线柱进行装配,且在单位空间内最大化地确保了线圈绕组的圈数,以提高磁通量,进而改善轴向磁通电机的输出功率、扭矩,并确保轴向磁通电机整机体积最小化,有效降低生产制造成本。

53.如图1-9所示,所述定子绕线柱221具有内圆侧壁2211、第一直面侧壁2212、外圆侧壁2213和第二直面侧壁2214,每一个所述定子容纳槽222位于相邻两所述定子绕线柱221之间且由一所述定子绕线柱221的第一直面侧壁2212与另一所述定子绕线柱221的第二直面侧壁2214形成。

54.所述内圆侧壁2211、第一直面侧壁2212、外圆侧壁2213和第二直面侧壁2214之间的棱边呈弧形设置,能够增大棱边与线圈绕组的接触面积,避免棱边划伤线圈绕组,起到保护作用,延长线圈绕组使用寿命和确保定子组件工作稳定性。

55.如图1-9所示,所述定子绕线柱221的中心线2215经过所述定子环22的圆心,且每一个所述定子绕线柱221的第一直面侧壁2212和第二直面侧壁2214向定子环22圆心延伸而相交于一平行于所述定子环22中心轴线的直线。

56.如图1-9所示,为了增加定子绕线柱和线圈绕组的数量以增加磁通量,改善轴向磁通电机的输出功率、扭矩,相邻两所述定子绕线柱221的中心线2215之间的夹角为α,则有3

°

≤α≤15

°

。

57.优选的,相邻两所述定子绕线柱221的中心线2215之间的夹角α为8

°

,所述定子绕线柱11为52根,则线圈绕组为52组,能够增加定子绕线柱和线圈绕组的数量以增加磁通量,同时保证定子环整体平衡和定子组件工作稳定。

58.如图1-9所示,所述定子绕线柱221横截面呈梯形设置,相对应地所述线圈通孔232形状与定子绕线柱221相适配,能够增大定子绕线柱与绕线绕组接触面积,使得二者连接更加稳固。

59.如图1-9所示,所述线圈绕组23通过黏胶而固定套接于定子绕线柱221上,能够使得二者连接更加牢固,避免线圈绕组相对定子绕线柱出现窜动等现象而导致定子组件工作不稳定的问题。每一线圈绕组23的接线端子233均位于定子环22内侧而相应连接,能够避免接线端子233不处于定子环22同一侧而存在连接成本高和连接复杂的问题,方便接线端子233连接,另外还对接线端子233起到保护作用。

60.如图1-9所示,所述定子组件2还包括与定子环22相适配而连接的定子底壳21,所述定子环22底部直接或间接抵触于定子底壳21内底而进行热传导,能够对定子组件2起到保护作用,同时能够更好的对定子环22进行散热,避免轴向磁通电机工作时,定子组件2温度过高而影响轴向磁通电机输出功率和烧坏轴向磁通电机。

61.如图1-9所示,所述定子底壳21包括底壳外环212和位于底壳外环212内侧的底壳内环213,所述定子底壳21上且位于底壳外环212与底壳内环213之间形成有用于安装定子环22的底壳安装槽214,安装便捷,所述定子环22与底壳内环213之间形成有用于填充胶水以将每一线圈绕组23的接线端子233固定的底壳填充槽215,且每一线圈绕组23的接线端子233位于底壳填充槽215内,能够避免出现接线端子233晃动、松动等现象而导致接触不良的

问题,使得接线端子233更加稳固以保证定子组件工作稳定,确保产品质量。

62.如图18所示,所述定子底壳21外底上相对应于定子环22底部位置设有若干片底壳散热片216,能够增大散热面积,提高散热效率。

63.如图18所示,为了更好的散热,所述底壳散热片216包括设在定子环22底部位置上且沿定子底壳21周向间隔设置的周向散热凸筋和设在定子环22底部位置上且沿定子底壳21径向间隔设置的径向散热凸筋,所述周向散热凸筋与径向散热凸筋交叉设置。

64.如图1-9所示,所述定子组件2包括定子底壳21和与定子底壳21连接的定子环22,所述定子底壳21底壁上设有用于与定子轴1配合连接的底壳通孔211,所述定子轴1下端部具有与其一体成型的定子轴肩11,且当所述定子组件2通过底壳通孔211与定子轴1连接时,所述定子轴肩11的内侧面抵靠于底壳通孔211外侧面以防止定子组件2相对定子轴1沿轴向向下窜动,能够使得定子组件与定子轴连接更加牢固可靠和结构更加稳定,另外定子轴肩与定子轴一体成型,具有结构简单,易于成型制造的特点。如图3-5所示,所述底壳通孔211位于底壳内环213内侧。

65.如图1-9所示,为了提高连接强度,所述定子底壳21上且沿底壳通孔211周侧设有沿径向延伸的底壳加强筋2110。

66.在一些实施方式中,所述定子轴肩11数量为多个,多个所述定子轴肩11沿轴向呈阶梯状位于定子轴11下端部以防止定子组件相对定子轴沿轴向向下窜动,能够起到多重支撑限位作用,提高定子轴与定子组件连接结构强度,保证定子轴与定子组件连接更加牢固、可靠,安全性高。

67.为了使得定子底壳相对定子轴连接牢固之阻止定子底壳21相对定子轴1转动,所述定子底壳21的底壳通孔211与定子轴1过盈配合。

68.如图1-9所示,为了提高连接强度和更好配合定子底壳以防止定子底壳沿轴向向下窜动,所述定子轴1下端部且位于定子轴肩11上方设有定子法兰盖12,所述定子法兰盖12中部设有用于与定子轴1配合连接的法兰通孔121,当定子法兰盖12通过法兰通孔121套设于定子轴1上且定子底壳21通过底壳通孔211套设于定子轴1上且位于定子法兰盖12上方时,所述定子轴肩11内侧面与法兰通孔121外侧面抵靠,所述定子法兰盖12上端面与底壳通孔211外侧面抵靠以防止定子组件2相对定子轴1沿轴向向下窜动。在本实施方式中,所述定子底壳21与定子法兰盖12通过螺栓/铆钉等连接紧固件相对固定连接。

69.如图1-9所示,所述定子底壳21外侧面形成有用于容纳定子法兰盖12的底壳容纳腔,能够使得轴向磁通电机结构更加紧凑,连接结构更加稳固。

70.所述定子法兰盖12与定子轴1可拆卸地连接,所述定子法兰盖12的法兰通孔121与定子轴1过盈配合或通过花键连接,限制定子法兰盖12相对定子轴1转动。在生产加工时,由于定子法兰盖横向宽度和定子轴横向宽度不一致,因此将定子轴和定子法兰盖分开生产制造,能够节省制造成本。

71.如图1-4所示,所述转子组件3包括位于定子组件2上方的转子盘31,所述转子盘31下表面上相对应设有用于与线圈绕组23配合使用的磁瓦,所述转子盘31上设有与定子轴1配合的转子通孔311,所述转子盘31与定子轴1之间连接有转子转动件32,所述转子盘31与定子轴1之间或转子盘31与定子组件2之间设有用于支撑转子盘31相对定子轴1平稳转动的支撑转动组件33,通过支撑转动组件和转子转动件配合使用,支撑转动组件支撑转子盘能

够减小转子盘对转子转动件的作用力,使得转子盘相对定子轴转动顺畅、平稳。本实施例中,所述磁瓦形状为梯形等,能够增大磁通量,提高吊扇运转效率。

72.如图1-4所示,优选的,所述转子转动件32为设在转子通孔311与定子轴1之间且向心力沿轴向向下的向下推力轴承,所述向下推力轴承内圈与定子轴1相对固定连接,所述向下推力轴承外圈与转子通孔311内壁相对固定连接,能够防止转子盘在转动过程中出现沿轴向向上窜动现象,使得转子盘转动更加平稳、顺畅。

73.如图1-4所示,优选的,所述支撑转动组件33包括设在转子盘31与定子组件2之间的平面轴承,所述平面轴承下支撑环与定子组件2相对固定连接,所述平面轴承上支撑环与转子盘31相对固定连接。如图4所示,所述平面轴承安装于定子底壳21上且位于底壳内环213内侧,能够更好支撑转子盘31,提高转子盘结构强度,同时使得转子盘相对定子轴更加平稳顺畅转动。

74.如图19所示,所述支撑转动组件33包括设在转子盘31与定子轴1之间且向下力沿轴向向上的向上推力轴承,所述向上推力轴承位于向下推力轴承下方,所述向上推力轴承内圈与定子轴1相对固定连接,所述向上推力轴承外圈与转子通孔311内壁相对固定连接。

75.如图1-4所示,所述定子底壳21上且所述平面轴承与向下推力轴承之间设有支撑连接件34,所述支撑连接件34中部上设有支撑连接通孔341,所述支撑连接通孔341内壁与向下推力轴承外圈相对固定连接,所述支撑连接件34外壁与平面轴承上支撑环内壁相对固定连接,所述支撑连接件34上表面支撑所述转子盘31下表面,能够使得本发明结构更加稳定、运行更好平稳和更好支撑转子盘。

76.如图1-4所示,为了更好连接安装,所述转子盘31上表面呈圆周方向间隔地分布有用于供扇叶连接件4连接部安装定位的安装定位槽312,所述转子盘31上且位于安装定位槽312内和扇叶连接件4连接部分别设有供螺栓/铆钉穿设以将扇叶连接件4与转子盘31固定连接的安装通孔。

77.如图1-4所示,为了更好确保扇叶连接件4与转子盘31连接更加牢固、稳定,所述安装定位槽312包括设在转子盘31上且用于限制扇叶连接件4沿转子盘31周向活动的两定位侧壁3121和设在转子盘31上且位于定位侧壁3121内端侧以用于限制扇叶连接件4沿转子盘31径向活动的定位凸起3122。

78.如图1、10-17所示,所述扇叶5呈中空设置,所述扇叶5上内壁与下内壁之间间隔地设有左连接内筋51和右连接内筋52,所述左连接内筋51和右连接内筋52上相向地设有左限位槽511和右限位槽521,所述左限位槽511与右限位槽521之间形成有供扇叶连接件4插接部插接定位的定位空间53;所述扇叶5上且相应位于定位空间53处设有扇叶安装孔531;所述扇叶连接件4上设有当扇叶连接件4插接部插接于定位空间53内时用于与扇叶安装孔531对齐以连接的连接件安装孔42,所述扇叶连接件4连接部上还设有用于与转子组件3连接配合的连接件连孔41;还包括能同时穿设于扇叶安装孔531和连接件安装孔42内以将扇叶连接件4与扇叶5固定连接的连接螺栓/铆钉。本发明通过在所述扇叶5上内壁与下内壁之间间隔地设有左连接内筋51和右连接内筋52,能够降低扇叶在转动过程中被风作用下而发生形变等现象,提高扇叶结构强度,另外左连接内筋51和右连接内筋52均位于扇叶内腔,在扇叶相同体积大小的情况下,本发明将内筋内置相对比内筋外置的结构,具有扇叶整体体积小,便于存放、运输的特点;所述左限位槽511与右限位槽521之间形成有供扇叶连接件4插接部

插接定位的定位空间53,通过将扇叶连接件插接部插接于定位空间内,能够有效解决现有技术中将扇叶连接件直接与扇叶外表面连接而造成叶片损伤、影响扇叶使用寿命的问题,同时扇叶在转动过程中能够减少连接螺栓/铆钉等紧固件的受力,有效避免扇叶连接件与扇叶发生偏移及紧固件发生变形或机械疲劳,提高扇叶连接件与扇叶之间的连接强度,连接稳定性;同时定位空间对扇叶连接件也起到导向、定位作用,便于安装。

79.如图1、10-17所示,所述扇叶5上内壁和/或下内壁设有位于定位空间53内且当扇叶连接件4插接部插接于定位空间53内时用于与扇叶连接件4插接部抵接的加强内筋54,能够进一步地提高扇叶的结构强度,同时也提高扇叶与扇叶连接件之间的结构强度,保证扇叶结构的稳定性。

80.如图1、10-17所示,所述扇叶安装孔531位于加强内筋54位置处,增强扇叶安装孔531侧壁与连接螺栓/铆钉间连接强度,提高结构稳定性。

81.如图1、10-17所示,为了进一步提高扇叶连接件与扇叶连接强度,所述扇叶连接件4上设有当扇叶连接件4插接部插接于定位空间53内时用于与加强内筋54抵接的连接件垫片,所述连接件垫片上设有与连接件安装孔42对齐的垫片安装孔,图中未表现出来。在组装时,可以通过胶水粘接方式将连接件垫片固定于扇叶连接件4上,此刻垫片安装孔与连接件安装孔42对齐,接着操作扇叶连接件4插接于定位空间53内,直至连接件安装孔42与扇叶安装孔531对齐,之后将连接螺栓/铆钉同时穿设于扇叶安装孔531、垫片安装孔及连接件安装孔42内以将扇叶连接件4、连接件垫片及扇叶5固定连接。

82.进一步的,所述连接件垫片为硅胶或橡胶等可形变材料制成,能够避免扇叶连接件与扇叶直接刚性接触而相互磨损,延长二者使用寿命,另外能够起到减震作用,减少轴向磁通电机通过扇叶连接件对扇叶产生的振动,确保扇叶平稳转动。

83.如图1、10-17所示,为了进一步提高扇叶连接件与扇叶连接强度,所述扇叶5上设有扇叶垫块55,所述扇叶垫块55上设有与扇叶安装孔531对齐以连接的垫块安装孔551。在本实施方式中,如图10、11所示,所述扇叶垫块55位于扇叶5外壁上。

84.如图1、10-17所示,为了使得扇叶结构更加稳定和减少组装步骤,所述扇叶5由铝制材料一体挤压成型。

85.如图1、10-17所示,所述扇叶5长度为0.8~2.5m。优选的,所述扇叶5长度为1.35m,更好扰动空气,提高扰流效果,实现大面积吹风效果。

86.如图1、10-17所示,还包括连接在所述扇叶5尾端的扰流板56,所述扰流板56具有可与扇叶5尾端相接的连接端面561、与连接端面561相对的尾部端面563、位于连接端面561前端与尾部端面563前端之间的前端面562、位于连接端面561后端与尾部端面563后端之间的后端面564、扰流上表面565及扰流下表面566,所述后端面564由连接端面561往尾部端面563方向向上弯曲,所述扰流上表面565和扰流下表面566均由连接端面561往尾部端面563方向向上弯曲,所述扰流下表面566向扇叶5旋转方向倾斜设置。其在吊扇运转时,扰流板能够有效的切断扇叶尾部形成涡流,使得吊扇运转平稳,提高吊扇的运转效果,降低能耗;另外吊扇运转时,扇叶下表面和扰流下表面被风作用而使之具有一个向上力,由于扰流上表面由连接端面往尾部端面方向向上弯曲,使得扰流上表面能够更好与风接触而使扰流板具有一个向下力,则向下的力和向上的力相互抵消,从而降低扇叶在转动过程中的振动频率,保证扇叶转动平稳,进而使得扇叶之扇叶连接件与转子组件连接稳定;另外扰流下表面由

连接端面往尾部端面方向向上弯曲,能够使经过扰流下表面的风往扇叶径向方向扩散,吹风范围更广,扰流效果更好。

87.如图1、10-17所示,为了方便后端面弯曲、扭曲,所述后端面564面积由连接端面561往尾部端面563方向逐渐增大。

88.如图1、10-17所示,为了降低制造成本,所述连接端面561长度大于尾部端面563长度。本实施例中连接端面561的长度为连接端面561由前端面562往后端面564方向的长度,尾部端面563的长度为尾部端面563由前端面562往后端面564方向的长度。

89.如图1、10-17所示,所述扰流板56通过插接件560插接于扇叶5尾端内,所述插接件560与扇叶5之间通过螺钉/铆钉等紧固件以将二者固定连接,能够使得扰流板与扇叶连接更加牢固,同时方便扰流板与扇叶拆装。本实施例中插接件560与扇叶5之间的连接结构和扇叶连接件4与扇叶4之间的连接结构相同,此处不再累述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1