一种用于火力发电厂脱硫浆液泵的外衬陶瓷叶轮的制作方法

1.本发明主要涉及浆液循环泵叶轮的技术领域,具体为一种用于火力发电厂脱硫浆液泵的外衬陶瓷叶轮。

背景技术:

2.火力发电厂简称火电厂,是利用可燃物作为燃料生产电能的工厂,火力发电厂的可燃物在燃烧后的烟气中含有较多硫化物,这些硫化物会污染大气环境,因此,在火力发电厂通过脱硫设备进行脱除。烟气石灰石-石膏湿法脱硫工艺因为投资较小、工艺简单、技术比较成熟,所以当前应用比较普遍。它是采用石灰石浆液作为吸收剂,使锅炉尾部烟气在喷淋塔内与之接触反应,浆液中的钙同烟气中的so2反应,生成石膏,同时去除烟气中的其他污染物,如粉尘、hf、so3等。为此,应在塔外安装大型浆液循环泵,向塔内连续循环供给石灰石浆液。

3.在现有技术中,叶轮是浆液循环泵易损件之一,受到浆液的严重化学腐蚀、机械磨损、流体气蚀,现有市场上浆液循环泵大多采用合金叶轮或纯陶瓷叶轮,合金叶轮的使用寿命1-3年左右,损坏就要更换新的,导致检修费用较大,可靠性较低,容易引发机组跳闸和环保排放超标事件,纯陶瓷叶轮价格较贵,实用性低,为此,我们提出一种用于火力发电厂脱硫浆液泵的外衬陶瓷叶轮来解决这一问题。

技术实现要素:

4.本发明主要提供了一种用于火力发电厂脱硫浆液泵的外衬陶瓷叶轮,用以解决上述背景技术中提出的技术问题。

5.本发明解决上述技术问题采用的技术方案为:

6.一种用于火力发电厂脱硫浆液泵的外衬陶瓷叶轮,包括叶轮本体,所述叶轮本体包括有前盖板、叶片、后盖板、轮毂和反向自锁丝孔,所述反向自锁丝孔位于所述轮毂上,所述前盖板与所述后盖板连接在一起构成一个可以容纳所述叶片的腔体,所述轮毂位于所述后盖板一侧。

7.优选的,所述叶片位于所述腔体内部,所述腔体内设有的所述叶片有-片,每个叶片呈向后弯曲的结构设置。

8.优选的,所述叶片与所述腔体的内壁构成了叶槽。

9.优选的,所述前盖板中间开设有进水口。

10.优选的,所述进水口吸入液浆或水流经叶槽后甩出。

11.优选的,所述叶轮本体表面设有碳化硅陶瓷防护层。

12.优选的,所述碳化硅陶瓷防护层浇铸厚度为3-10mm。

13.与现有技术相比,本发明的有益效果为:

14.1、根据背景技术中的问题,本技术使得浆液循环泵叶轮具体较强的耐磨损性、耐腐蚀性、热稳定性和减振性,它能够在fgd这种高磨损、强腐蚀的工况下运行,正常情况下,

与双相白口高铬抗磨合金铸钢叶轮相比耐用性能和寿命提升很大,与纯陶瓷叶轮性能基本相当,价格相较于纯陶瓷叶轮较为低廉,实用性强,节省费用;

15.2、本技术使得浆液循环泵叶轮有效延长使用寿命,碳化硅陶瓷叶轮使用寿命能够达到5年,从而可以减少检修费用,降低发生故障跳闸和环保排放超标风险,保障火电厂机组正常运行;

16.3、本技术制造的浆液循环泵叶轮比纯陶瓷叶轮更加坚固,不易破损,而且使用效能接近,价格相较于纯陶瓷叶轮较为低廉,实用性强。

17.以下将结合附图与具体的实施例对本发明进行详细的解释说明。

附图说明

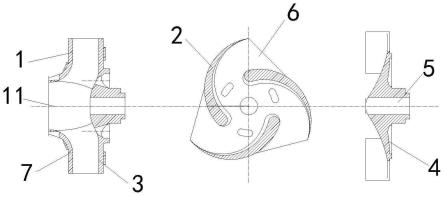

18.图1为本发明的整体爆炸图;

19.图2为本发明的前盖板与后盖板示意图;

20.图3为本发明的叶片示意图;

21.图4为本发明的轮毂示意图。

22.附图说明:1、前盖板;11、进水口;2、叶片;3、后盖板;4、轮毂;5、反向自锁丝孔;6、叶槽;7、碳化硅陶瓷防护层。

具体实施方式

23.为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

24.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常连接的含义相同,本文中在本发明的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

26.请着重参照附图1-4所示,一种用于火力发电厂脱硫浆液泵的外衬陶瓷叶轮,包括叶轮本体,所述叶轮本体包括有前盖板1、叶片2、后盖板3、轮毂4和反向自锁丝孔5,所述反向自锁丝孔5位于所述轮毂4上,叶轮本体采用单级单吸悬臂封闭式结构,叶轮本体采用双相白口高铬抗磨合金a49铸造制成,相较于纯陶瓷叶轮性能基本相当,价格相对低廉,实用性强,所述前盖板1与所述后盖板3连接在一起构成一个可以容纳所述叶片2的腔体,所述轮毂4位于所述后盖板3一侧,所述叶片2位于所述腔体内部,所述腔体内设有的所述叶片2有3-12片,每个叶片2呈向后弯曲的结构设置,所述叶片2与所述腔体的内壁构成了叶槽6,所述前盖板1中间开设有进水口11,所述进水口11吸入液浆或水流经叶槽6后甩出,浆液或水从进水口11吸入,流过叶槽6后再从叶轮四周甩出,浆液或水在叶轮中的流动方向是轴向进入,径向排出,浆液泵安装在吸收塔、预洗塔旁,用于火电厂塔内石膏浆液的再循环,叶轮在

电机的带动下高速旋转时产生的离心力使流体获得能量,浆液或水通过叶轮后,压能和动能都能得到提高,从而能够被输送到高出或远处,同时在泵的入口形成负压,介质在大气压力的作用下会自动吸进叶轮补充,由于离心泵不停的工作,将介质吸进压出,便形成了连续流动不停的将介质输送出去,浆液或水从进水口11吸入,流过叶槽6后再从叶轮四周甩出,浆液或水在叶轮中的流动方向是轴向进入,径向排出,所述叶轮本体表面设有碳化硅陶瓷防护层7,所述碳化硅陶瓷防护层7浇铸厚度为3-10mm,叶轮本体采用双相白口高铬抗磨合金a49铸造制成,表面浇铸有3-10mm碳化硅陶瓷防护层7,碳化硅陶瓷防护层7为高温烧结碳化硅,其相对硬度在9.0-9.5之间,坚硬性像金刚石一样,还具有极强的耐磨损性,高温浇铸碳化硅是在真空状态下和改性树脂粘结剂按照一定的比例进行均匀的搅拌,然后将a49合金叶轮在模具箱里进行浇铸,改性树脂是很好的粘结剂,而且具有很强的耐化学腐蚀性,实用性高,高温浇铸碳化硅浇铸完成后经过两次热处理,第一次为高温热处理,加热温度为300℃,时间为10小时,第二次为低温固化热处理,加热温度为60℃,时间为24小时,以消除内部应力,热处理完成后碎叶轮本体做精确动平衡处理,精度等级为g2.5。

27.本发明的具体流程如下:

28.叶轮本体采用双相白口高铬抗磨合金a49铸造制成,表面浇铸有3-10mm碳化硅陶瓷防护层7,碳化硅陶瓷防护层7为高温烧结碳化硅,其相对硬度在9.0-9.5之间,坚硬性像金刚石一样,还具有极强的耐磨损性,高温浇铸碳化硅是在真空状态下和改性树脂粘结剂按照一定的比例进行均匀的搅拌,然后将a49合金叶轮在模具箱里进行浇铸,改性树脂是很好的粘结剂,而且具有很强的耐化学腐蚀性,实用性高;

29.高温浇铸碳化硅浇铸完成后经过两次热处理,第一次为高温热处理,加热温度为300℃,时间为10小时,第二次为低温固化热处理,加热温度为60℃,时间为24小时,以消除内部应力,热处理完成后碎叶轮本体做精确动平衡处理,精度等级为g2.5。

30.上述结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1