一种氢燃料电池系统的能量回收型空气压缩机的制作方法

1.本发明涉及氢燃料电池系统技术领域,尤其涉及一种氢燃料电池系统的能量回收型空气压缩机。

背景技术:

2.氢燃料电池系统中的电堆所用的氢气的工作压力为0.16mpa~0.3mpa,氢气压力比空气压力略微高一点。目前大多采用高压氢气瓶对氢气进行储存,而高压氢气瓶的初始压力一般为35mpa~70mpa,因此高压氢气减压时会释放巨大的压缩能量,理论上1kg的70mpa氢气膨胀减压至0.1mpa可以释放3.26kwh的能量,同时消耗1kg的氢气理论上需要约8kg的氧气,由于空气的含氧量约为21%,即消耗1kg的氢气需要约40kg的空气,而实际上,进入燃料电池电堆内部的空气量是理论值的2~3倍,因此消耗1kg氢气需要80kg~120kg的空气。

3.氢燃料电池系统中的电堆的空气工作压力约为0.14mpa~0.28mpa,而大气压力约为0.1mpa,因此需要对进入电堆内的空气进行增压处理。现有的做法是在氢燃料电池系统中专门配置一台电力驱动的空气压缩机对需要进入电堆内的空气进行压缩处理,但是这种做法需要消耗大量的电能,理论上100kg的空气压缩至0.16mpa需要消耗约1.5kwh的能量。

4.为此,本技术人经过有益的探索和研究,基于能量回收再利用的原理,利用高压氢气瓶释放的压力能驱动压缩空气机,减小电池系统的电能消耗。

技术实现要素:

5.本发明所要解决的技术问题在于:针对现有技术的不足而提供一种提高能量利用效率、减小电池系统的电能消耗的氢燃料电池系统的能量回收型空气压缩机。

6.本发明所要解决的技术问题可以采用如下技术方案来实现:

7.一种氢燃料电池系统的能量回收型空气压缩机,包括:

8.壳体总成;

9.安装在所述壳体总成内的用于对空气进行压缩的空气压缩机构;

10.安装在所述壳体总成内且通过高压氢气进行驱动的高压氢气驱动涡轮机构;以及

11.设置在所述壳体总成内且位于所述空气压缩机与高压氢气驱动涡轮机构之间的非接触式扭矩传递机构,所述非接触式扭矩传递机构用于将所述高压氢气驱动涡轮机构产生的扭矩传递至所述空气压缩机构,使得所述空气压缩机构进行工作。

12.在本发明的一个优选实施例中,所述空气压缩机构包括:

13.形成在所述壳体总成内的空气压缩腔室;

14.形成在所述壳体总成上且分别与所述空气压缩腔室连通的空气压缩进口和空气压缩出口;

15.转动安装在所述壳体总成的空气压缩腔室内的低压叶轮轴,所述低压叶轮轴的一端与所述非接触式扭矩传递机构连接;以及

16.固定套设在所述低压叶轮轴上的低压叶轮。

17.在本发明的一个优选实施例中,在所述壳体总成内位于所述空气压缩机构与非接触式扭矩传递机构之间沿轴向间隔设置有至少一第一轴承,所述低压叶轮轴的一端轴向穿过每一第一轴承后与所述非接触式扭矩传递机构连接。

18.在本发明的一个优选实施例中,每一第一轴承为气体悬浮轴承、磁悬浮轴承或者陶瓷轴承中的一种。

19.在本发明的一个优选实施例中,所述高压氢气驱动涡轮机构包括:

20.形成在所述壳体总成内的驱动涡轮腔室;

21.形成在所述壳体总成上且分别与所述驱动涡轮腔室连通的高压氢气进口和高压氢气出口;

22.转动安装在所述壳体总成的驱动涡轮腔室内的高压叶轮轴,所述高压叶轮轴的一端与所述非接触式扭矩传递机构连接;以及

23.固定套设在所述高压叶轮轴上的高压叶轮。

24.在本发明的一个优选实施例中,在所述壳体总成内位于所述高压氢气驱动涡轮机构与非接触式扭矩传递机构之间沿轴向间隔设置有至少一第二轴承,所述高压叶轮轴的一端轴向穿过每一第二轴承后与所述非接触式扭矩传递机构连接。

25.在本发明的一个优选实施例中,每一第二轴承为气体悬浮轴承、磁悬浮轴承或者陶瓷轴承中的一种。

26.在本发明的一个优选实施例中,所述非接触式扭矩传递机构包括:

27.相对间隔设置在所述壳体总成内且位于所述空气压缩机与高压叶轮驱动机构之间的第一、第二磁阻联轴器,所述第一、第二磁阻联轴器分别与所述空气压缩机构和高压氢气驱动涡轮机构连接;以及

28.设置在所述壳体总成内且位于所述第一、第二磁阻联轴器之间的中间隔离片。

29.在本发明的一个优选实施例中,所述中间隔离片为不锈钢隔离片、陶瓷隔离片、铝合金隔离片、玻璃隔离片或者钛合金隔离片中的一种。

30.在本发明的一个优选实施例中,还包括压缩空气驱动电机,所述压缩空气驱动电机设置在所述壳体总成内且位于所述空气压缩机构与非接触式扭矩传递机构之间,所述压缩空气驱动电机的输出轴的一端与所述空气压缩机构连接,其另一端与所述非接触式扭矩传递机构连接。

31.在本发明的一个优选实施例中,所述压缩空气驱动电机为发电电动机。

32.由于采用了如上技术方案,本发明的有益效果在于:

33.1.本发明利用高压氢气瓶内释放的高压氢气驱动高压氢气驱动涡轮机构,继而通过非接触式扭矩传递机构传递扭矩,带动空气压缩机构进行工作,以对空气进行压缩,然后再将减压后的氢气和增压后的空气分别进入燃料电堆内,这样空气压缩机构不再需要额外的动力或减少了额外功率的需求,而且还减少了空气压缩机的重量;

34.2.本发明中的高压氢气驱动涡轮机构通过非接触式扭矩传递机构将扭矩传递至空气压缩机构,其中还采用不影响非接触扭矩传递材料的中间隔离片进行隔离,有效地实现氢气与空气的物理隔离,提高安全性能;

35.3.本发明通过在空气压缩机构与非接触式扭矩传递机构之间设置压缩空气驱动

电机,在氢气驱动功率不足时用以补充不足的扭矩,在氢气驱动功率超出时可以发电,同时,还可以利用电机来精确调整空气压缩的压力。

36.4.本发明可大幅度地减少空气压缩机的耗电量甚至不消耗电力,同时减轻了空气压缩机的重量。

附图说明

37.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

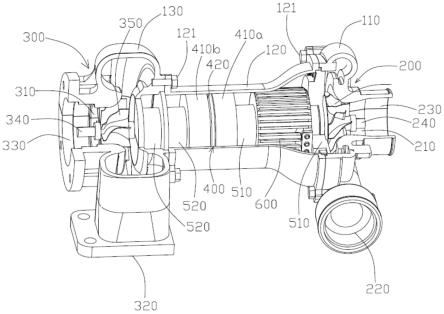

38.图1是本发明的结构示意图。

39.图2是本发明去掉部分壳体后的结构示意图。

具体实施方式

40.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

41.参见图1和图2,图中给出的是一种氢燃料电池系统的能量回收型空气压缩机,包括壳体总成100、空气压缩机构200、高压氢气驱动涡轮机构300以及非接触式扭矩传递机构400。

42.壳体总成100由压缩空气机构壳体110、扭矩传动壳体120以及驱动涡轮壳体130构成,扭矩传动壳体120位于压缩空气机构壳体110与驱动涡轮壳体130之间,其两端分别通过若干紧固螺栓121与压缩空气机构壳体110、驱动涡轮壳体130固定连接。

43.空气压缩机构200安装在壳体总成100的压缩空气机构壳体110内,其用于对空气进行压缩。

44.高压氢气驱动涡轮机构300安装在壳体总成100的驱动涡轮壳体130内,其通过高压氢气进行驱动。

45.非接触式扭矩传递机构400设置在壳体总成100的扭矩传动壳体120内且位于空气压缩机构200与高压氢气驱动涡轮机构300之间,非接触式扭矩传递机构400用于将高压氢气驱动涡轮机构300产生的扭矩传递至空气压缩机构200,使得空气压缩机构200对空气进行压缩。

46.空气压缩机构200包括空气压缩腔室210、空气压缩进口220、空气压缩出口230、低压叶轮轴240以及低压叶轮250。空气压缩腔室210形成在壳体总成100的压缩空气机构壳体110内。空气压缩进口220和空气压缩出口230形成在壳体总成100的压缩空气机构壳体110上且分别与空气压缩腔室210连通,空气压缩进口220与外界大气环境连通,空气压缩出口230与燃料电堆的压缩空气进口连接。低压叶轮轴240转动安装在壳体总成100的空气压缩腔室210内,其一端与非接触式扭矩传递机构400连接。低压叶轮250固定套设在低压叶轮轴240上。

47.压缩空气机构壳体110、低压叶轮250可采用一定耐温性能的非金属材料制成,只要能承受空气压缩后的温升即可,可以进一步地减轻重量和降低成本。

48.在壳体总成100内位于空气压缩机构200与非接触式扭矩传递机构400之间沿轴向间隔设置有两个轴承510,低压叶轮轴240的一端轴向穿过每一轴承510后与非接触式扭矩传递机构400连接,提高传动稳定性。当然,轴承510并不局限于本实施例中的数量,其应根据实际传动要求而设置,设置为至少一个即可。在本实施例中,每一轴承510可采用多种高速轴承,例如气体悬浮轴承、磁悬浮轴承、陶瓷轴承等。

49.高压氢气驱动涡轮机构300包括驱动涡轮腔室310、高压氢气进口320、高压氢气出口330、高压叶轮轴340以及高压叶轮350。驱动涡轮腔室310形成在壳体总成100的驱动涡轮壳体130内。高压氢气进口320、高压氢气出口330形成在壳体总成100的驱动涡轮壳体130上且分别与驱动涡轮腔室310连通,高压氢气进口320与高压氢气瓶的出气口连接,高压氢气出口330与燃料电堆的氢气进口连接。高压叶轮轴340转动安装在壳体总成100的驱动涡轮腔室310内,其一端与非接触式扭矩传递机构400连接。高压叶轮350固定套设在高压叶轮轴340上。

50.驱动涡轮壳体130、高压叶轮350可采用非金属材料制成,可以进一步地减轻重量和降低成本。

51.在壳体总成100内位于高压氢气驱动涡轮机构300与非接触式扭矩传递机构400之间沿轴向间隔设置有两个轴承520,高压叶轮轴340的一端轴向穿过每一轴承520后与非接触式扭矩传递机构400连接。当然,轴承520并不局限于本实施例中的数量,其应根据实际传动要求而设置,设置为至少一个即可。在本实施例中,每一轴承520可采用多种高速轴承,例如气体悬浮轴承、磁悬浮轴承、陶瓷轴承等。若采用气体悬浮轴承,可采用高压氢气作为气源。

52.非接触式扭矩传递机构400包括磁阻联轴器410a、410b以及中间隔离片420。磁阻联轴器410a、410b相对间隔设置在壳体总成100的扭矩传动壳体120内且位于空气压缩机构200与高压叶轮驱动机构300之间,磁阻联轴器410a、410b分别与空气压缩机构200的低压叶轮轴240的一端和高压氢气驱动涡轮机构300的高压叶轮轴340的一端连接。中间隔离片420设置在壳体总成100的扭矩传动壳体120内且位于磁阻联轴器410a、410b之间,中间隔离片420将壳体总成100的扭矩传动壳体120的内部分隔成两个独立的腔室,有效地实现氢气与空气的物理隔离,提高安全性能。在本实施例中,中间隔离片420可采用不锈钢、陶瓷、铝合金、玻璃或钛合金等不会阻碍磁性传导的材料制成。

53.本发明实现的前提是将氢气与空气进行隔离,否则容易导致爆炸。但由于无论是气体轴承还是磁悬浮轴承或其他高速轴承都无法实现有效密封(由于涡轮转速高达10万rpm以上,几乎没有采用密封圈来密封的可能,并且进入电堆的空气和氢气都要求无油),会导致氢气从轴承处向外泄漏。而本发明中的高压氢气驱动涡轮机构300通过非接触式扭矩传递机构400(永磁联轴器)将扭矩传递至空气压缩机构200,其中还采用不影响非接触扭矩传递材料的中间隔离片420进行隔离,有效地实现氢气与空气的物理隔离,提高安全性能。

54.本发明的氢燃料电池系统的能量回收型空气压缩机还包括压缩空气驱动电机600,压缩空气驱动电机600设置在壳体总成100内且位于空气压缩机构200与非接触式扭矩传递机构400之间,压缩空气驱动电机600的输出轴的一端与空气压缩机200的低压叶轮轴240的一端连接,其另一端与非接触式扭矩传递机构400的磁阻联轴器410a连接。在本实施例中,压缩空气驱动电机600优选地采用发电电动机,既可作为电动机使用,也可作为发电

机使用。在氢气驱动功率不足时用以补充不足的扭矩,在氢气驱动功率超出时可以发电,同时,还可以利用电机来精确调整空气压缩的压力。

55.本发明的氢燃料电池系统的能量回收型空气压缩机的工作原理如下:

56.高压氢气瓶释放的高压氢气经由高压氢气驱动涡轮机构300的高压氢气进口320进入驱动涡轮腔室310内,驱动高压叶轮350进行旋转并带动高压叶轮轴340进行转动,继而再经由高压氢气进口320进入燃料电堆内;

57.高压叶轮轴340继而带动磁阻联轴器410b进行转动,磁阻联轴器410b带动磁阻联轴器410a进行转动,继而通过压缩空气驱动电机600带动空气压缩机构200的低压叶轮轴240进行转动,从而带动低压叶轮250进行旋转;

58.低压叶轮250在旋转时,使得外界空气进入经由空气压缩进口220进入空气压缩腔室210内,在低压叶轮250的增压下形成压缩空气经由空气压缩出口230进入燃料电堆内。

59.当氢气驱动功率不足时,压缩空气驱动电机600启动,以补充不足的扭矩;当氢气驱动功率超出时,压缩空气驱动电机600可发电,同时还可以利用压缩空气驱动电机600来精确调整空气压缩的压力。

60.本发明不再需要额外的动力或减少了额外功率的需求,而且还减少了空气压缩机的重量,同时可大幅度地减少了空气压缩机的耗电量甚至不消耗电力,进一步地减轻了空气压缩机的重量。

61.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1