涡旋式压缩机的制作方法

本发明涉及涡旋式压缩机。

背景技术:

1、在涡旋式压缩机中,回旋涡旋盘和非回旋涡旋盘彼此咬合结合,在回旋涡旋盘相对于非回旋涡旋盘进行回旋运动的同时在回旋涡旋盘和非回旋涡旋盘之间形成两个一对压缩室。

2、压缩室由形成于外围的吸入压室、体积从吸入压室向中心部逐渐减小的同时连续形成的中间压室以及与中间压室的中心侧连续的吐出压室构成。通常,吸入压室贯穿非回旋涡旋盘的侧面并与制冷剂吸入管连通,中间压室被密封且多级连接,吐出压室贯穿非回旋涡旋盘的端板部中央并与制冷剂吐出管连通。

3、涡旋式压缩机形成为压缩室连续地移动,因此在运转中可能产生过压缩。因此,在现有技术中,通过在吐出口的周边、即比吐出口更靠上游侧的位置形成旁通孔,预先吐出将被过压缩的制冷剂。在旁通孔设置有旁通阀,根据压缩室的压力来开闭旁通孔。旁通阀主要采用板状阀或簧片阀(reed valve)。

4、专利文献1(美国公开专利us2018/0038370a1)公开了一种采用由板状阀构成的旁通阀的涡旋式压缩机。在专利文献1中,利用形成为环形的一个旁通阀来开闭复数个旁通孔,但是在该情况下,由于旁通阀支撑于弹性构件,因此零件数量增加。另外,由于旁通阀在分离的状态下运转,因此难以实现模块化,使得压缩机的组装工时可能增加。另外,旁通孔的长度变长,从而不仅可能会产生因吐出延迟而引起的过压缩,而且还可能会增加死体积而降低指示效率。

5、在专利文献2(韩国公开专利第10-2014-0114212号)和专利文献3(美国公开专利us2015/0345493a1)分别公开了一种采用由簧片阀构成的旁通阀的涡旋式压缩机。在专利文献2和专利文献3中,分别使用铆钉或销钉来将旁通阀固定于非回旋涡旋盘,在该情况下,非回旋涡旋盘的端板需要确保与铆钉深度或销钉深度相应的厚度,因此旁通孔的长度相应地变长。因此,如专利文献1所述,通过旁通孔的制冷剂排出产生延迟,从而不仅可能会产生过压缩,而且相应于旁通孔变长而增加死体积,使得指示效率降低。

技术实现思路

1、本发明的目的在于,提供一种能够在抑制压缩室中的过压缩的同时减小死体积的涡旋式压缩机。

2、进一步,本发明的目的在于,提供一种通过缩短旁通孔的长度来能够减小旁通孔中的死体积的涡旋式压缩机。

3、更进一步,本发明的目的在于,提供一种既能够缩短旁通孔的长度,又能够稳定地固定旁通阀的涡旋式压缩机。

4、本发明的另一目的在于,提供一种能够减小吐出口中的死体积的涡旋式压缩机。

5、进一步,本发明的目的在于,提供一种通过缩短吐出口的长度来能够减小吐出口中的死体积的涡旋式压缩机。

6、更进一步,本发明的目的在于,提供一种通过使经由吐出口的制冷剂迅速地吐出来能够提高压缩效率的涡旋式压缩机。

7、本发明的又一目的在于,提供一种能够容易地设置旁通阀和吐出阀的涡旋式压缩机。

8、进一步,本发明的目的在于,提供一种通过使旁通阀和吐出阀模块化来能够提高旁通阀和吐出阀之间的组装性和组装可靠性的涡旋式压缩机。

9、更进一步,本发明的目的在于,提供一种既能够使旁通阀和吐出阀模块化,又能够使通过旁通孔和吐出口的制冷剂迅速排出的涡旋式压缩机。

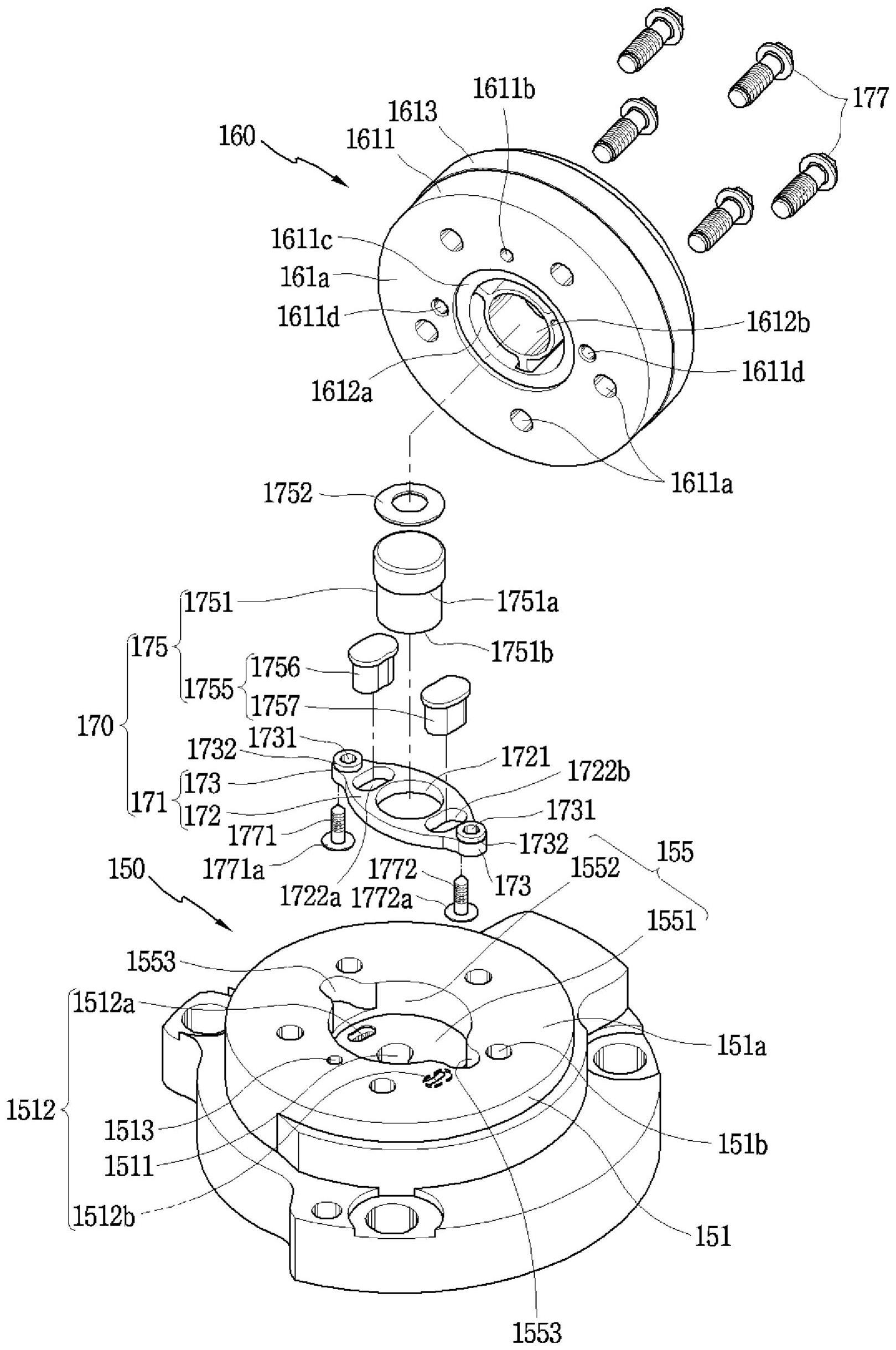

10、为了实现本发明的目的,涡旋式压缩机包括:壳体、回旋涡旋盘、非回旋涡旋盘以及背压室组装体。所述回旋涡旋盘在所述壳体的内部空间与旋转轴结合进行回旋运动。所述非回旋涡旋盘与所述回旋涡旋盘咬合而形成压缩室,并且形成有吐出口和旁通孔以吐出所述压缩室的制冷剂。所述背压室组装体结合于所述非回旋涡旋盘的背面,对所述非回旋涡旋盘施加朝向所述回旋涡旋盘侧的压力。在所述非回旋涡旋盘的背面凹陷预设定的深度而形成有阀容纳槽部,所述吐出口和所述旁通孔容纳在所述阀容纳槽部中。在所述非回旋涡旋盘的背面和所述背压室组装体的与所述非回旋涡旋盘的背面相向的背面之间设置有阀引导件。在所述阀引导件设置有旁通阀引导孔,以使开闭所述旁通孔的旁通阀沿轴向以能够滑动的方式插入。由此,抑制压缩室的过压缩的旁通阀不会紧固于非回旋端板部,使得非回旋端板部的厚度可以较薄地形成,随着非回旋端板部的厚度变薄,旁通孔的长度缩短,从而能够减小旁通孔中的死体积。

11、作为一例,在所述背压室组装体形成有与所述壳体的内部空间连通的中间吐出口。在所述阀引导件和所述阀容纳槽部之间可以形成有使所述吐出口和所述旁通孔与所述中间吐出口连通的吐出引导通道。由此,即使在旁通孔和中间吐出口之间设置有阀引导件,通过吐出口和/或旁通孔吐出的制冷剂也能够向中间吐出口顺畅地移动。

12、具体而言,所述阀引导件的厚度可以小于所述阀容纳槽部的深度,以在所述阀引导件的第一方向侧面和所述阀容纳槽部之间形成第一吐出引导通道。所述阀引导件的截面积可以小于所述阀容纳槽部的截面积,以在所述阀引导件的外周面和所述阀容纳槽部的内周面之间形成第二吐出引导通道。所述第一吐出引导通道和所述第二吐出引导通道可以彼此连通。由此,吐出引导通道可以形成在阀引导件的底面和侧面,从而既能够使阀引导件插入到阀容纳槽部,又能够使通过吐出口和/或旁通孔吐出的制冷剂向中间吐出口顺畅地移动。

13、具体而言,在所述阀引导件可以形成有吐出阀引导孔,开闭所述吐出口的吐出阀以能够滑动的方式插入于所述吐出阀引导孔。所述旁通阀引导孔可以隔着所述吐出阀引导孔分别形成在所述阀引导件的两侧。由此,通过使旁通阀以及吐出阀由活塞阀形成,能够使旁通阀和吐出阀与阀引导件一起模块化,从而能够容易地组装旁通阀和吐出阀。

14、作为另一例,在所述非回旋涡旋盘的背面可以形成有引导件插入槽,所述引导件插入槽在所述阀容纳槽部的外部凹陷预设定的深度而形成。所述阀引导件可以插入于所述引导件插入槽并固定在所述背压室组装体的背面。由此,阀引导件固定于背压室组装体并组装在所述背压室组装体和非回旋端板部之间,从而能够容易地组装包括阀引导件的阀组装体。与此同时,旁通阀和/或吐出阀由活塞阀构成,使得非回旋端板部的厚度变薄,从而能够减小旁通孔和/或吐出口中的死体积。

15、具体而言,所述引导件插入槽可以从所述阀容纳槽部的内周面向外侧延伸而形成。所述引导件插入槽的深度可以小于或等于所述阀容纳槽部的深度。由此,既能够使阀引导件插入到阀容纳槽部,又能够在该阀引导件和与其轴向相向的阀容纳槽部之间确保用于构成吐出引导通道的空间。

16、具体而言,在所述阀引导件的与所述背压室组装体相向的第二轴向侧面可以形成有向所述背压室组装体的背面沿轴向延伸的引导件隔开凸部。所述引导件隔开凸部的高度可以小于或等于所述阀容纳槽部和所述阀引导件的与所述阀容纳槽部相向的第一轴向侧面之间的间隔。由此,既能够在阀引导件和背压室组装体之间确保用于吐出引导通道的间隔,又能够在该阀引导件和与其轴向相向的阀容纳槽部之间确保用于吐出引导通道的间隔。

17、更具体而言,在所述阀引导件可以形成有供紧固到所述非回旋涡旋盘的紧固构件通过的引导件紧固孔。所述引导件紧固孔可以沿轴向贯穿所述引导件隔开凸部而形成。由此,引导件紧固孔的长度变长,从而即使阀引导件的厚度较薄,也能够稳定地支撑紧固构件。

18、具体而言,在所述背压室组装体的与所述阀引导件相向的背面可以形成有容纳所述旁通阀的吐出引导槽。所述吐出引导槽的深度可以小于或等于所述阀容纳槽部和所述阀引导件的与所述阀容纳槽部相向的第一轴向侧面之间的间隔。由此,通过抑制旁通阀过度开放,不仅能够使旁通阀开放时动作稳定,而且还能够使其迅速地关闭以抑制制冷剂经由旁通孔逆流。

19、更具体而言,在所述背压室组装体可以形成有使所述吐出口和所述旁通孔与所述壳体的内部空间连通的中间吐出口。所述吐出引导槽可以形成为环形并与所述中间吐出口连通。由此,即使阀引导件位于吐出口和旁通孔与中间吐出口之间,也能够在该吐出口和旁通孔与中间吐出口之间较大地确保吐出引导通道,从而能够使制冷剂顺畅地吐出。

20、更具体而言,在所述阀引导件的与所述背压室组装体相向的第二轴向侧面可以形成有向所述背压室组装体的背面沿轴向延伸的引导件隔开凸部。在所述背压室组装体的与所述阀引导件相向的背面可以形成有容纳所述旁通阀的吐出引导槽。所述引导件隔开凸部的高度和所述吐出引导槽的深度相加的长度可以小于或等于所述阀容纳槽部和所述阀引导件的与所述阀容纳槽部相向的第一轴向侧面之间的间隔。由此,通过抑制旁通阀过度开放,不仅能够使旁通阀开放时动作稳定,而且还能够使其迅速地关闭以抑制制冷剂经由旁通孔逆流。

21、作为又一实施例,所述阀引导件可以包括引导件主体部和引导件固定凸部。所述引导件主体部可以插入于所述阀容纳槽部。所述引导件固定凸部可以从所述引导件主体部延伸并插入于所述引导件插入槽,引导件紧固孔可以沿轴向贯穿所述引导件固定凸部。所述阀引导件可以利用通过所述引导件紧固孔紧固于所述背压室组装体的背面的紧固构件来固定于所述背压室组装体的背面。由此,能够将包括阀引导件的阀组装体简单且稳定地固定于背压室组装体,并且通过减小非回旋端板部的厚度,能够减小吐出口和/或旁通孔中的死体积。

22、作为又一实施例,所述阀引导件可以包括引导件主体部和引导件固定凸部。所述引导件主体部可以插入于所述阀容纳槽部,所述引导件固定凸部可以从所述引导件主体部延伸并插入于所述引导件插入槽。在所述引导件插入槽和与所述引导件插入槽相向的所述引导件固定凸部中的至少一方可以形成有沿轴向延伸的引导件支撑面。所述阀引导件的所述引导件固定凸部可以利用所述引导件支撑面被所述非回旋涡旋盘和所述背压室组装体按压固定。由此,能够在没有额外的紧固构件的情况下将包括阀引导件的阀组装体稳定地固定于背压室组装体,同时通过减小非回旋端板部的厚度来能够减小吐出口和/或旁通孔中的死体积。

23、作为又一例,在所述背压室组装体的背面可以凹陷预设定的深度而形成引导件容纳槽。所述阀引导件可以容纳于所述引导件容纳槽且在所述阀容纳槽部的外部固定于所述非回旋涡旋盘的背面。由此,阀引导件插入固定于非回旋端板部,从而能够容易地组装包括阀引导件的阀组装体。与此同时,旁通阀和/或吐出阀由活塞阀构成,使得非回旋端板部的厚度变薄,从而能够减小旁通孔和/或吐出口中的死体积。

24、具体而言,在所述背压室组装体可以形成有使所述吐出口和所述旁通孔与所述壳体的内部空间连通的中间吐出口。在所述阀引导件和所述阀容纳槽部之间以及所述阀引导件和所述引导件容纳槽之间可以连续地形成有与所述中间吐出口连通的吐出引导通道。由此,既能够使阀引导件分别插入固定于非回旋涡旋盘和背压室组装体,又能够通过在该阀引导件和非回旋涡旋盘之间确保吐出引导通道来使从旁通孔和/或吐出口吐出的制冷剂向中间吐出口迅速地移动。

25、更具体而言,在所述中间吐出口的内侧可以形成有阀引导槽,以容纳用于开闭所述吐出口的吐出阀。所述引导件容纳槽和所述阀引导槽可以在径向上重叠。由此,既能够使阀引导件插入于背压室组装体,又能够在该阀引导件和中间吐出口之间确保吐出引导通道。

26、作为又一例,所述阀引导件可以包括引导件主体部和引导件固定凸部。所述引导件主体部可以插入于所述阀容纳槽部,所述引导件固定凸部可以从所述引导件主体部向所述阀容纳槽部的外部延伸,引导件紧固孔可以沿轴向贯穿所述引导件固定凸部。所述阀引导件可以利用通过所述引导件紧固孔紧固于所述非回旋涡旋盘的背面的紧固构件来固定于所述非回旋涡旋盘的背面。由此,能够将包括阀引导件的阀组装体简单且稳定地固定于非回旋涡旋盘,同时通过减小非回旋端板部的厚度,能够减小吐出口和/或旁通孔中的死体积。

27、作为又一例,所述阀引导件可以包括引导件主体部和引导件固定凸部。所述引导件主体部可以插入于所述阀容纳槽部,所述引导件固定凸部可以从所述引导件主体部向所述阀容纳槽部的外部延伸。在所述引导件容纳槽和与所述引导件容纳槽相向的所述引导件固定凸部中的至少一方可以形成有沿轴向延伸的引导件支撑面。所述阀引导件的所述引导件固定凸部可以利用所述引导件支撑面被所述非回旋涡旋盘和所述背压室组装体按压固定。由此,能够在没有额外的紧固构件的情况下将包括阀引导件的阀组装体稳定地固定于非回旋涡旋盘,同时通过减小非回旋端板部的厚度来能够减小吐出口和/或旁通孔中的死体积。

28、另外,插入于所述阀容纳槽部的所述阀引导件的厚度可以大于或等于所述阀容纳槽部和所述阀引导件的与所述阀容纳槽部相向的第一轴向侧面之间的间隔。由此,通过确保对旁通阀的支撑长度,能够在该旁通阀开放时稳定地支撑阀,同时通过缩短旁通阀的关闭时间,能够抑制经由旁通孔逆流。

29、另外,所述旁通阀可以包括一个以上的引导部和开闭部。所述引导部可以以能够滑动的方式插入于所述旁通阀引导孔,所述开闭部可以设置于所述引导部的一端并开闭所述旁通孔。由此,随着旁通阀由活塞阀形成,非回旋端板部的厚度减小,从而能够减小旁通孔中的死体积。

30、具体而言,在所述引导部的另一端可以形成有从所述引导部沿横向延伸的止动部。所述止动部的截面积可以大于所述旁通阀引导孔的截面积,使得所述止动部沿轴向支撑于所述阀引导件的第二轴向侧面。由此,通过限制旁通阀的开度,不仅能够使旁通阀稳定地动作,而且还能够提高阀响应性。

31、具体而言,所述开闭部的截面积可以大于所述旁通阀引导孔的截面积,使得所述开闭部沿轴向支撑于所述阀引导件的第一轴向侧面。由此,通过限制旁通阀的开度,不仅能够使旁通阀稳定地动作,而且还能够提高阀响应性。

32、具体而言,在所述旁通阀的内部可以形成有减重部。所述减重部可以从所述旁通阀的一端向所述旁通阀的另一端凹陷预设定的深度而形成。由此,通过减轻旁通阀的重量,能够提高阀响应性。

33、更具体而言,所述减重部可以从所述开闭部的相反侧向所述开闭部凹陷而形成。在所述引导部可以形成有从所述减重部的内周面向所述引导部的外周面贯穿的排油孔。由此,既能够在旁通阀形成减重部,又能够使开闭部形成为封堵的形状,从而能够减小旁通孔中的实际死体积。与此同时,通过抑制油沉积在减重部的内部,能够提高阀响应性。

- 还没有人留言评论。精彩留言会获得点赞!