一种自吸离心泵的制作方法

1.本发明涉及离心泵技术领域,具体地涉及一种带回流阀开关功能的自吸离心泵。

背景技术:

2.现有的自吸离心泵,采用内混式自吸结构,在自吸过程中回流阀打开,泵腔里的水通过回流阀流到叶轮进口,在叶轮里进行气液混合,而后排出到泵腔进行气液分离,气体向上通过泵出口排出,液体再由回流阀回到进口,这样反复循环,直到把泵体及进口管路里的气体排尽,泵正常工作,这时回流阀在水压作用下关闭。

3.但是目前现有的自吸离心泵在使用过程中,由于导流以及内部回流结构的设计不理想,导致自吸功能与设计要求存在严重不符的现象,使得自吸离心泵的性能下降,扬程受影响,而且噪音大。为了回流阀在自吸过程中不关闭,一般回流阀的关闭压力设置在10m扬程左右,所以当水泵正常使用时,扬程小于10m时回流阀也会打开,泵腔里的高压水泄漏回叶轮进口,导致泵性能严重下降,也可能产生噪音、汽蚀。回流阀也有被水中杂质卡住无法关闭的风险。

4.同时,回流阀结构只用来完成自吸过程,一般只在水泵刚安装好时需要自吸,但正常使用过程中不需要启动自吸功能,而现有技术中的自吸泵回流阀处于自动控制开启状态,当正常使用过程中管路中水和气体不确定,压力差会发生变化,自吸功能会自动开启,这样会导致泵的使用性能和扬程降低,也会带来较大的噪音。

5.因此,急需设计一款带回流阀开关功能的自吸离心泵,在自吸时,自吸效果好,水气分离快,正常工作状态下自吸功能关闭,能够确保泵的使用性能和扬程。

技术实现要素:

6.本发明的目的是解决现有的自吸离心泵回流速度慢,自吸效果不理想,并且在泵正常工作时由于回流阀受管路中水压及扬程的影响,而导致回流阀频繁启动或因水中杂质导致回流阀无法完全关闭,从而严重影响泵的使用性能,存在噪音、汽蚀等问题,而提供一种自吸效果好,回流速度快,气水分离时间短,并且能够有效解决泵正常工作时回流阀存在无法全部关闭的问题,能够有效提升泵的性能,降低噪音和汽蚀现象的发生,避免卡死风险的自吸离心泵。

7.本发明实现其发明目的所采用的技术方案是:一种自吸离心泵,包括:泵体,所述的泵体上设置有进水口和出水口,所述的泵体内部设置有与进水口连通的流道口和与出水口连通的泵腔;叶轮组件,设置在泵腔内部并通过一叶轮轴带动旋转,所述的叶轮轴的轴线偏离流道口的轴线设置在流道口的轴线的下方;流道体,与流道口和叶轮组件密封连接,用于形成内部导流通道和回流通道的部件,所述的流道体上设置有连通泵腔的回流流道体,所述流道体内部正对回流流道体的回流出口设置有回流止挡体,所述的回流止挡体偏离叶轮轴的轴线设置在叶轮轴的轴线的下

方;所述的回流止挡体向叶轮组件一端延伸并与流道体内壁之间形成回流导流通道;回流阀组件,呈模块化设置的用于实现自吸开启和关闭锁止的组件;所述的回流阀组件设置在回流流道体内部并且延伸到泵体外部,所述的回流阀组件上设置有自吸功能锁止结构。

8.该自吸离心泵,通过对泵体、流道体以及回流阀组件等结构进行全新设计,使得叶轮轴的轴线偏离流道口的轴线且设置在流道口轴线的下方,从而使得流道口与叶轮轴的端面之间形成一阶梯式结构,使得从泵体的进水口进入的高压水,在经过流道口向叶轮流动过程中,高压水不会直接冲击到叶轮轴的端部,也就是说,高压水以及内部的气体不会直接与叶轮轴端面进行冲击,从而避免了自吸过程中气体不容易进入叶轮组件,导致自吸性能差的问题,该结构的设置还使得自吸时回流的水不会进入流道口,使得泵的自吸过程更加平稳。同时,为了进一步提升自吸性能,在流道体内部正对回流流道体回流出口处设置有一回流止挡体,通过回流止挡体在流道体内部形成一回流导流通道,并且该回流导流通道处于叶轮轴轴线的下方,这样的结构使得回流过程中,回流水和气体通过回流导流通道能够快速方便的进入到叶轮组件内部进行气水混合后分离,既阻挡了泵体进水口进入的高压水对回流水及气体的直接冲击,降低了压力差对自吸回流造成的影响,也方便了回流水和气体能快速进入到叶轮组件内部,提升了自吸回流性能,缩短了自吸时间。更重要的是该自吸离心泵,针对自吸式离心泵仅在安装完成启动时需要自吸功能,而在泵正常工作过程中不需要自吸功能的问题,通过设置带有自吸功能锁止结构的回流阀组件,实现了开启时具有自吸功能,在泵进入正常工作状态时可以对自吸功能进行锁止,从而避免了泵在正常工作状态下,由于管路中水压及扬程降低导致的回流阀频繁开启,从而导致泵的性能下降,产生噪音、汽蚀、回流阀无法关闭等风险。

9.作为优选,所述的回流阀组件包括集成在回流流道体内部的阀座、阀体组件、活动块和调节锁紧件,所述的阀座一体设置在回流流道体内部,所述的阀体组件与阀座启闭式配合,所述的活动块与阀体组件滑动连接,所述的调节锁紧件与泵体调节式连接。回流阀组件包括集成在流道体内部的阀座、阀体组件以及活动块和调节锁紧件,阀座一体设置在回流流道体内部,这样的结构既方便回流阀体与流道体的集成式设置,也有利于实现对回流阀组件的模块化设置,使得该回流阀组件能够方便快捷地进行组装和拆卸,通过拆卸该模块化回流阀组件能够实现排空泵腔里液体的功能,并且可以将阀体组件拆卸下来进行清洗,以避免堵塞。

10.作为优选,所述的锁止结构包括设置在活动块上的90度旋转锁止卡槽和设置在调节锁紧件上的活动卡槽。自吸功能锁止结构采用的是活动块与调节锁紧件的配合,具体的是是在活动块上设置一呈工字型结构的锁止卡槽,而面调节锁紧件上设置一与活动块相配合的活动卡槽,当回流阀处于自吸状态时,活动块可以沿活动卡槽上下移动,而当需要实现对自吸功能进行锁定时,可以自动或手动将活动块向上推动使其带动阀芯向上移动关闭回流通道,此时将活动块旋转90度使活动块上的锁止卡槽与调节锁紧件上的活动卡槽呈90度卡接,从而限制活动块的上下移动,从而实现将回流阀的自吸功能锁死的目的,使得泵在正常运行过程中不会因为管中水压或扬程降低而步骤启动自吸功能,有效提升了泵的性能,降低了噪音、汽蚀现象的发生,同时,也避免了因水中杂质导致回流阀无法完全关闭卡死现象的发生。

11.作为优选,所述的阀体组件包括弹簧和阀芯,所述的回流弹簧一端套设在阀座内部另一端套设在阀芯上,所述的阀芯上设置有启闭密封件,所述的阀芯的外圆周上均布有若干用于形成回流通道的阀芯叶片,所述的阀芯一体向下设置有阀杆。阀体组件主要包括弹簧和一阀芯,弹簧安装在阀座和阀芯之间用于实现回弹作用,具体的,当泵处于自吸状态时,由于弹簧的作用,阀芯与阀座之间的回流通道打开,泵腔内部的水和气体通过回流通道进入到回流导流通道,进而进入到叶轮组件内部通过叶轮进行离心式分离,而当阀腔内部的水压大于弹簧的弹力时,水压推动阀芯向上运动,使阀芯与阀座配合关闭回流通道,此时,泵正常工作。阀芯上的启闭密封件是为了实现在回流阀关闭状态下能够保证密封效果,提升泵的性能。而阀芯一体向下设置阀杆的目的是为了与活动块滑动配合,并且可以通过向上推动活动块而将阀芯向上顶起,实现与阀座的配合关闭,进而实现通过活动块的自吸功能锁止结构,实现对回流阀自吸功能的锁止,保证泵处于正常工作状态下,回流阀不会因为水压及扬程的变化而频繁启动影响泵的性能。

12.作为优选,所述的活动块包括一体设置的阀杆插接座、密封体和锁止体,所述的阀杆插接座内部设置有插接滑动腔,所述的密封体的外环面上设置有密封槽,所述的密封槽内部设置有滑动密封件,所述的锁止体呈工字型结构设置,述的锁止卡槽呈对称结构设置在锁止体上。活动块一体设置有阀杆插接座是为了方便阀杆的滑动插接,并通过活动块向上推动阀芯,密封体的设置是为了方便与泵体活动密封配合,而锁止体是为了方便锁止卡槽的设置,进而实现与调节锁紧件之间的卡接限位。

13.作为优选,所述的调节锁紧件呈环状盖结构设置,所述的调节锁紧件的内部设置有调节内螺纹,所述的活动卡槽开设在调节锁紧件的端面上,所述的活动卡槽的两侧设置有锁止卡位。调节锁紧件一是为了实现与活动块配合对回流阀进行自吸功能的锁止,二是实现与泵体的调节式连接,用于对回流阀的调节,三是实现放水阀的功能,当需要对泵腔内部液体排空时,可以打开调节锁紧件进行排放,也可以实现对回流阀组件的拆卸清洗防止堵塞。在活动卡槽的两侧设置锁止卡位用于方便活动块上的锁止卡槽在锁止状态下的定位。

14.作为优选,所述的流道体还包括一体设置的进水流道体和叶轮流道体,所述的进水流道体与流道口密封对接,所述的叶轮流道体与叶轮组件密封对接,所述的回流流道体与叶轮流道体呈垂直结构设置。流道体主要包括一体设置的进水流道体、叶轮流道体和回流流道体,而进水流道体与流道口密封连接用于将进水口的压力水向叶轮组件导流,而叶轮流道体是为了与叶轮组件密封对接,同时与进水流道体之间形成阶梯式落差结构的流体通道,从而使得流体通道内部的压力水不会直接与叶轮轴的端面产生冲击,以方便水和气体能够快速进入叶轮组件内部,这样的结构在自吸时回流的水不会进入进水流道体,使得泵的自吸过程更加平稳。同时,将回流流道体与叶轮流道体设置在两个相互垂直的方向上,是为了保证自吸回流过程中的回流水和气体与流体通道内部的水和气体能够分路快速进入叶轮组件进行水气混合,实现水气的快速分离,提升自吸性能和泵的性能。将回流流道体呈垂直结构设置还在于这样的设计结构能够保证气体和水先后进入回流通道,能够更加快捷地将内部气体和水吸入叶轮组件进行混合后的水气分离。

15.作为优选,所述的叶轮组件包括导叶、叶轮本体和叶轮外壳,所述的导叶包括导叶入水口和导叶壳体,所述的导叶入水口与流道体密封连接,所述的导叶壳体与叶轮外壳配

合形成叶轮工作腔,导叶壳体上设置有若干导叶出水口;所述的导叶出水口与泵腔连通;所述的叶轮本体固定在叶轮轴上并且设置在叶轮工作腔内部,所述的叶轮本体上的叶轮口环所在的环面在水平方向上位于回流导流通道中心部位。叶轮组件主要包括导叶、叶轮本体和叶轮外壳,叶轮导叶的设置一是用于实现与叶轮流道体的密封连接,从而形成流体通道,流体通道与叶轮口环连通,方便气体和水的快速通过,二是通过在叶轮导叶上设置导叶出水口,从而实现将经过叶轮离心分离的气体和水从出水口排出,在正常工作状态下能够保证泵的整体性能,能够始终保证在设定的扬程范围内工作,经过叶轮离心作用的水流通过导叶出水口被导入泵腔,进而从泵的出水口输送出。叶轮本体上的叶轮口环所在的环面在水平方向上位于回流导流通道中心部位,这样的设计结构是为了保证自吸过程中气体和回流水能够不受水压的冲击,快速进入到叶轮口环,从而通过叶轮的离心作用进行快速混合分离,提升泵的整体性能。

16.作为优选,所述的叶轮口环与导叶入水口形成导入腔。导入腔的设置是为了实现能够快速的导流作用。

17.作为优选,所述的泵体上的出水口与进水口呈90夹角设置,所述的流道口所在的轴线偏离进水口所在的轴线,所述的流道口与进水口形成阶梯落差结构;所述的回流阀组件的轴线与出水口的轴线平行设置,并且回流阀组件的轴线朝向进水口一侧偏离。泵体进水口与流道口之间形成阶梯落差结构,这样的结构可以保证自吸前灌水时泵腔能容纳更多的水,且自吸时回流的水不会进入进口管路,使得泵的自吸过程更加平稳,泵的自吸性能能够得到极大的提升。回流阀组件的轴线朝向进水口一侧偏离,这样的结构设置能够为气体和回流水提供一个更加平稳的回流通道,使得气体和水能够快速导入叶轮口环,而不会导致因回流结构不合理而导致的自吸性能降低。

18.本发明的有益效果是:该自吸离心泵,回流快速,自吸时间短,自吸性能好,通过设置带有自吸功能锁止结构的回流阀组件,实现了开启时具有自吸功能,在泵进入正常工作状态时可以对自吸功能进行锁止,从而避免了泵在正常工作状态下,由于管路中水压及扬程降低导致的回流阀频繁开启,从而导致泵的性能下降,产生噪音、汽蚀、回流阀无法关闭等风险。

附图说明

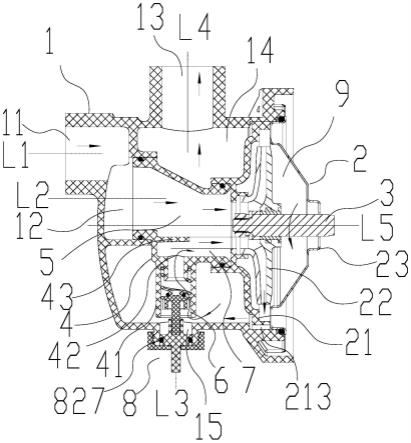

19.图1是本发明中自吸离心泵的一种结构示意图;图2是本发明自吸离心泵的一种剖视图;图3是本发明自吸离心泵的一种半剖状态的分解图;图4是本发明中回流阀组件的一种分解结构示意图;图5是本发明自吸离心泵处于正常工作状态下(自吸功能未锁止)的结构示意图;图6是本发明中导叶的一种结构示意图;图7是本发明自吸离心泵处于正常工作状态下(自吸功能锁止)的结构示意图;图中: 1、泵体,11、进水口,12、流道口,13、出水口,14、泵腔,15、回流阀组件安装口;2、叶轮组件,21、导叶,211、导叶入水口,212、导叶壳体,213、导叶出水口,22、叶轮本体,221、叶轮口环,23、叶轮外壳;

3、叶轮轴;4、流道体,41、回流流道体,42、回流出口,43、回流止挡体,44、进水流道体,45、叶轮流道体;5、导流通道,6、回流通道,7、回流导流通道;8、回流阀组件,80、阀座,81、阀体组件,82、活动块,821、锁止卡槽,822、阀杆插接座,823、密封体,824、锁止体,825、插接滑动腔,826、密封槽,827、滑动密封件,83、调节锁紧件,831、活动卡槽,832、调节内螺纹,833、锁止卡位,84、密封阀面,85、弹簧,86、阀芯,87、启闭密封件,88、阀芯叶片,89、阀杆;9、叶轮工作腔,10、导入腔;l1、进水口的轴线,l2、流道口的轴线,l3、回流阀组件安装口的轴线,l4、出水口的轴线,l5、叶轮轴的轴线。

具体实施方式

20.下面通过具体实施例并结合附图对本发明各个方面进行详细描述。

21.实施例1:在图1、图2、图3所示的实施例中,一种自吸离心泵,该自吸离心泵具有自吸锁止功能,具体包括:泵体1,所述的泵体1内部设置有与进水口11连通的流道口12和与出水口13连通的泵腔14;所述的泵体上设置有进水口11和出水口13,所述的进水口11与出水口13呈90度垂直设置,在泵体1内部设置有泵腔14,在所述的泵腔14内部设置有流道口12,所述的流道口12设置在进水口11的下方并且进水口11与流道口12呈阶梯落差结构设置,进水口的轴线l1与流道口的轴线l2平行设置并且进水口11与流道口12之间形成缩口流道,方便形成进水水压。泵体进水口与流道口之间形成阶梯落差结构,这样的结构可以保证自吸前灌水时泵腔能容纳更多的水,且自吸时回流的水不会进入进口管路,使得泵的自吸过程更加平稳,泵的自吸性能能够得到极大的提升。所述的泵体1上与出水口11相对的泵体1上垂直有回流阀组件安装口15,所述的回流阀组件安装口的轴线l3与出水口的轴线l4平行设置且不同轴,回流阀组件安装口的轴线l3朝向进水口11一侧偏离。

22.叶轮组件2,设置在泵腔14内部并通过一叶轮轴3带动旋转,所述的叶轮轴的轴线l5偏离流道口的轴线l2设置在流道口的轴线l2的下方;叶轮轴的轴线偏离流道口的轴线且设置在流道口轴线的下方,从而使得流道口与叶轮轴的端面之间形成一阶梯式结构,使得从泵体的进水口进入的高压水,在经过流道口向叶轮流动过程中,高压水不会直接冲击到叶轮轴的端部,也就是说,高压水以及内部的气体不会直接与叶轮轴端面进行冲击,从而避免了自吸过程中气体不容易进入叶轮组件,导致自吸性能差的问题。同时,这样的阶梯式结构,自吸时回流的水不会进入流道口,使得泵的自吸过程更加平稳。

23.流道体4,与流道口12和叶轮组件2密封连接,用于形成内部导流通道5和回流通道6的部件,所述的流道体4上设置有连通泵腔14的回流流道体41,所述流道体4内部正对回流流道体的回流出口42设置有回流止挡体43,所述的回流止挡体43偏离叶轮轴的轴线l5设置在叶轮轴的轴线l5的下方;所述的回流止挡体43向叶轮组件2一端延伸与流道体内壁之间形成回流导流通道7;

回流阀组件8,呈模块化设置的用于实现自吸开启和关闭锁止的组件;所述的回流阀组件8设置在回流流道体41内部并且延伸到泵体1外部,所述的回流阀组件8上设置有自吸功能锁止结构。

24.流道体4包括一体设置的进水流道体44、叶轮流道体45和回流流道体41,所述的进水流道体44与流道口12密封对接,所述的叶轮流道体45与导叶密封对接,所述的回流流道体41对应回流阀组件安装口15设置。

25.叶轮组件2包括导叶21、叶轮本体22和叶轮外壳23。所述的导叶21包括导叶入水口211和导叶壳体212,所述的导叶入水口211与流道体4密封连接,具体的,所述的叶轮流道体45通过密封件与导叶入水口211内壁密封连接,所述的导叶壳体212与叶轮外壳23配合形成叶轮工作腔9,如图6所示,所述的导叶壳体212上设置有若干导叶出水口213;所述的导叶出水口213与泵腔14连通;所述的叶轮本体22固定在叶轮轴3上并且设置在叶轮工作腔9内部,所述的叶轮本体22上的叶轮口环221所在的环面在水平方向上位于回流导流通道7中心部位。所述的叶轮口环221与导叶入水口211形成导入腔10。

26.所述的叶轮外壳23与泵体1密封连接并且与导叶21之间形成叶轮工作腔9,所述的叶轮本体22设置在叶轮工作腔9内部,所述的叶轮本体22通过叶轮轴3带动在叶轮工作腔9内部旋转,所述的叶轮本体22上设置有叶轮口环221。

27.在回流流道体41的正上方设置有回流止挡体43,所述的回流止挡体43设置在进水流道体44朝向回流流道体41的一侧,并且所述的回流止挡体43处于叶轮流道体轴线(即叶轮轴的轴线l5)的下方,回流止挡体43下壁面与回流流道体41的回流出口之间的高度小于四分之一叶轮流道体口径,即所述的导入腔10的下壁面处于回流止挡体43下壁面与回流流道体的回流出口42之间的高度的中心位置。

28.如图4所示,所述的回流阀组件8包括集成在回流流道体41内部的阀座80、阀体组件81、活动块82和调节锁紧件83,所述的阀座80一体设置在回流流道体41内部,所述的阀座80的回流入口端设置有密封阀面84,所述的阀体组件82与阀座80的密封阀面84启闭式配合,所述的阀体组件81包括弹簧85和阀芯86,所述的弹簧85的一端套设在阀座80上,另一端套设在阀芯86上,所述的阀芯85与阀座80上的密封阀面84配合处设置有启闭密封件87,所述的阀芯85上设置有若干用于形成回流通道的阀芯叶片88,所述的阀芯85一体向下设置有阀杆89。

29.所述的自吸功能锁止结构包括设置在活动块82上的90度旋转锁止卡槽821和设置在调节锁紧件83上的活动卡槽831。

30.所述的活动块82包括一体设置的阀杆插接座822、密封体823和锁止体824,所述的阀杆插接座822内部设置有插接滑动腔825,所述的密封体823的外环面上设置有密封槽826,所述的密封槽826内部设置有滑动密封件827,所述的滑动密封件827与回流阀组件安装口15内壁滑动密封连接,所述的锁止体824呈工字型结构设置,所述的锁止卡槽821呈对称结构设置在锁止体824上。

31.所述的调节锁紧件83呈环状盖结构设置,所述的调节锁紧件83与泵体1螺纹连接,在回流阀组件安装口15所在的泵体1上设置有外螺纹,对应的,调节锁紧件82设置有调节内螺纹832,所述的调节锁紧件83上设置有供活动块82上下运动的活动卡槽831和锁止卡位833,所述的活动卡槽31与锁止体824配合设置,所述的锁止卡位833设置在活动卡槽831的

两侧槽壁上呈弧形结构设置,当需要锁止回流阀时,活动块82旋转90度使其上的锁止卡槽821与活动卡槽831相互卡接,从而限制活动块82的上下运动,实现了对回流阀的锁止,此时,回流阀永久关闭,不再自动开启,能够保证泵的正常工作,解决了泵正常工作状态下,因水泵自吸或扬程小于设定扬程时,回流阀打开,降低泵的性能,影响泵的正常使用的问题。调节锁紧件83与泵体1螺纹连接,可以通过调节锁紧件83对回流阀的调节,也可实现对回流阀组件的拆卸清洗,避免回流阀堵塞现象的发生,根据需要还可以通过调节锁紧件的调节,从而排空泵腔里液体。

32.如图2所示,当泵初始启动时,外部水流通过泵体上的进水口11进入到流道口12经导流通道5进入到叶轮口环221,并通过叶轮本体带动旋转后进入泵腔14,初始启动状态下,需要通过自吸功能来实现气水的分离,此时,回流阀组件8中回流通道6打开,弹簧85处于自然状态,此时,阀芯与阀座分离,泵腔内部的水通过阀芯与泵体之间形成的回流通道6,向回流流道体41的回流出口42流出,此时,由于回流止挡体43的止挡作用,气体和水流沿回流导流通道7快速进入到导入腔10,进而通过叶轮口环221进入到叶轮内部进行气液混合,由于回流水通过回流止挡体43的止挡作用,呈现水向下,气体向上的流动状态,同时,由于回流止挡体43设置在叶轮轴3的轴线下方,因此,回流水与叶轮轴的端面之间不产生直接的撞击,而是直接回流进入到叶轮口环221,回流速度快,气液混合分离效果更加显著,能够快速实现自吸启动,节省了自吸启动时间,当完成自吸且扬程达到设定高度时,回流阀受向上水压关闭,泵正常运行。

33.如图5所示,当泵处于正常运行状态后,阀芯86在水压的作用下克服弹簧的弹力被向上顶起与阀座密封配合,从而关闭回流通道6,此时,若水流的压力或扬程处于设定值,则阀芯会始终与阀座密封从而保持泵的正常运行,但当水压或扬程小于设定值时,阀芯所受的力小于弹簧的弹力则,阀芯会在弹簧回复力的作用下与阀座脱离密封,从而回流通道6打开,泵会自动启动自吸功能,若压力或扬程持续不稳定,则会导致泵在正常工作状态下的频繁进行自吸功能启动,从而导致泵性能严重下降,同时会产生噪音、汽蚀,阀芯也有被水中杂质卡住无法关闭的风险。

34.自吸离心泵按大气压计算,最高自吸高度10.2米,但实际因有损失, 大部分自吸离心泵的自吸高度在8米左右;水泵在自吸工作时,弹簧是自由状态(未压缩);当完成自吸时,泵腔内压力约在8-10米左右,本实施例中,弹簧弹力设定在10-15牛左右,刚好把弹簧压缩;此时关闭自吸过程中的回流通道,可防止在用水过程中水源从自吸回流通道回流泄漏造成泵的性能的偏差。如图7所示,在泵自吸功能启动完成进入正常工作状态后,阀芯与阀座的密封配合,回流通道6关闭,此时,通过自动或手动控制活动块向上运动,当活动块运动到设定位置且与阀芯上的阀杆滑动插接配合完毕时,将活动块顺时针或逆时针旋转90度,使活动块上的锁止卡槽821与调节锁紧件上的活动卡槽831相互卡接,从而实现对阀芯与阀座密封状态的锁止,从而实现回流阀的常闭式设置。此时,当管路中的水压或扬程变化时,泵的自吸功能不会自动启动,即便出现低水压或低扬程也不会影响泵的性能。更不存在因水中的杂质导致回流阀无法全部关闭、被卡死的风险。

35.回流阀组件通过活动块的设置可自动关闭,也可手动永久关闭,减小了回流阀对低扬程时性能的影响且消除由回流阀频繁开关导致的噪音。

36.本实施例中,当水泵自吸时,回流阀组件中的阀芯打开,回流通道导通,水可通过

回流通道6、回流导流通道7、导入腔10回到叶轮进口,起到自吸作用,起始状态下的自吸是自吸离心泵设计所需要的。当完成自吸且扬程大于10m时,回流阀受向上水压关闭,泵正常运行;但是泵正常工作状态下,水压降低或扬程小于10m时,频繁自吸现象是不希望发生的,因此,通过设计活动块,在后续不需要自吸功能状态下,通过将活动块往上移动并旋转90度,使活动块和调节锁紧件相互卡接,将回流阀组件将永久关闭,从而实现了低水压或低扬程也不会自行启动自吸功能,有效提升了泵的性能,使用安全可靠、无噪音、汽蚀现象的发生。

37.本说明书实施例所述的内容仅仅是对本发明构思的实现形式的列举,本发明型的保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明型的保护范围也及于本领域技术人员根据本发明型构思所能够想到的等同技术手段。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1