一种液压缸导向环及其制备方法与流程

1.本发明属于工程机械领域,具体涉及一种液压缸导向环及其制备方法。

背景技术:

2.液压缸是将液压能转变为机械能的能量转换装置,是液压传动系统的执行元件。因其结构简单、工作可靠性高、传动平稳,被广泛应用于工程机械。

3.导向环,又称支撑环、导向带,通常安装在液压缸活塞密封和活塞杆密封处,主要作用是引导活塞和活塞杆做直线运动,防止活塞、活塞杆因偏载导致密封件受到过分挤压导致密封快速失效从而造成液压油泄露。

4.图1示出一个液压缸的示意图。导向环1可以安装在油缸活塞2上,用于防止活塞2与缸筒3之间在运动过程中的接触摩擦磨损,导向环1可以安装在导向套4上,防止活塞杆5与导向套4之间在运动过程中的接触摩擦磨损。导向环1还能够吸收作用于液压油缸的径向负载力f,确保液压油缸的运动精度。油缸作业时,导向环1与油缸缸筒3和活塞杆5产生滑动摩擦磨损,在径向负载力f作用下,导向环1受力增加,滑动摩擦力变大,容易导致油缸出现抖动、爬行现象,影响油缸的运动精度。

5.相关技术中,导向环采用酚醛夹布、聚甲醛复合材料或者改性尼龙材料来制作。

技术实现要素:

6.发明人发现,现有技术中,导向环为非金属材料(主要为酚醛夹布材料)制备的环形扁带,安装在沟槽中跟随活塞往复运动,与缸筒接触面积较大,其磨损形式为滑动摩擦磨损。随着油缸持续往复运动,导向环逐渐磨损掉,厚度降低,最终失去承压的作用,导致油缸失效。

7.导向环磨损形式为滑动摩擦磨损,存在摩擦系数大、磨损量高的缺点,降低油缸的使用寿命;其次,导向环与缸筒或活塞杆接触形式为面接触,在径向负载力作用下,液压油很难进入接触面,不能起到润滑效果,进一步增大摩擦系数,加速了导向环磨损,导致油缸出现抖动、爬行等现象,降低油缸运行精度;选材方面,现用的导向环多为酚醛夹布材质,不耐高温(≤130℃),不能承受摩擦带来的瞬时高温,导致高温失效。

8.为了解决现有技术中导向环摩擦系数大、磨损量高以及高温失效的问题,本发明专利提供的技术方案如下:

9.在第一方面,本发明提供一种液压缸导向环,包括具有第一材料的环体,

10.所述环体具有工作面,所述工作面上设有滚珠槽,所述滚珠槽内安装有具有第二材料的滚珠;

11.所述第一材料具有以下性能:

12.拉伸强度为100~120mpa;

13.150℃压缩强度为70~85mpa;

14.硬度为80~86hrm;

15.摩擦系数为0.15~0.2;

16.所述第二材料具有以下性能:

17.拉伸强度为130~150mpa;

18.150℃压缩强度为100~110mpa;

19.硬度为90~100hrm;

20.摩擦系数为0.1~0.14。

21.在一些实施方案中,第一材料的负荷变形温度为220~240℃。

22.在一些实施方案中,第二材料的负荷变形温度为250~270℃。

23.在一些实施方案中,所述第一材料具有以下性能:

24.拉伸强度为109~122mpa;

25.压缩强度为73~81mpa;

26.硬度为82~86hrm

27.摩擦系数为0.15~0.2;

28.在一些实施方案中,所述第二材料具有以下性能:

29.拉伸强度为137~146mpa;

30.压缩强度为102~108mpa;

31.硬度为90~98hrm

32.摩擦系数为0.12~0.14。

33.在一些实施方案中,第一材料的负荷变形温度为226~234℃。

34.在一些实施方案中,第二材料的负荷变形温度为258~270℃。

35.在一些实施方案中,所述第一材料选自以下一种或多种:聚醚醚酮、聚苯硫醚、聚酰亚胺、聚砜和聚酰胺酰亚胺。

36.在一些实施方案中,所述第二材料选自以下一种或多种:填充改性的聚醚醚酮、填充改性的聚酰亚胺;

37.其中,所述填充改性的聚醚醚酮和填充改性的聚酰亚胺含有以下一种或多种填充相:聚四氟乙烯、碳纤维或石墨烯。

38.在一些实施方案中,所述第二材料为以下任一种材料:

39.(1)碳纤维和聚四氟乙烯填充的聚酰亚胺,碳纤维含量为13-17%,聚四氟乙烯的填充量为2-5wt%;

40.(2)碳纤维填充的聚醚醚酮,石墨烯含量为2-5wt%;

41.(3)石墨烯填充的聚酰胺酰亚胺,石墨烯材料含量为2-5wt%。

42.在一些实施方案中,根据导向环在油缸中的安装位置不同,例如活塞或导向套,其滚珠槽可以设置在环体的外立面(径向向外的表面)或内立面(径向向内的表面)上。

43.在一些实施方案中,所述工作面位于所述环体的径向向外的表面。

44.在一些实施方案中,所述工作面位于所述环体的径向向内的表面。

45.在一些实施方案中,其中,安装在所述滚珠槽的滚珠从所述工作面凸出。

46.在一些实施方案中,安装在所述滚珠槽的滚珠被配置为在所述滚珠槽内自由滚动而不从所述滚珠槽中脱出。

47.在一些实施方案中,所述滚珠槽的深度小于所述环体的厚度。

48.在一些实施方案中,所述工作面上设有多个滚珠槽,所述多个滚珠槽沿所述环体的周向均匀地分布在所述工作面上。

49.在一些实施方案中,所述多个滚珠槽沿所述环体的宽度方向均匀地分布在所述工作面上。

50.在一些实施方案中,,滚珠槽沿导向环的周向方向或轴向方向阵均匀地排布形成阵列。

51.在一些实施方案中,所述滚珠的直径为1.0mm~3.5mm。

52.在一些实施方案中,拉伸强度根据gb/t 1040.1-2018标准测试获得。

53.在一些实施方案中,压缩强度根据gb/t 1041-2008标准测试获得。

54.在一些实施方案中,硬度根据gb/t 3398.2-2008标准测试获得。

55.在一些实施方案中,摩擦系数根据gb/t 3960-2016标准测试获得。

56.在一些实施方案中,负荷变形温度根据gb/t 1634.1-2019、gb/t1634.2-2019标准测试获得。

57.在一些实施方案中,液压缸是液压油缸或液压气缸。

58.术语说明

59.术语“导向环”,也叫支撑环,是一种用于液压油缸或气缸的活塞或导向套上的、支撑活塞或活塞杆运动的零件,它能防止活塞或活塞杆在运动过程中与缸体发生直接接触和摩擦,起到保护缸体与活塞或活塞杆不被损坏的作用。

60.除非特别说明,%是指质量%。

61.本发明的有益效果

62.本发明一个或多个实施例具有以下一项或多项有益效果:

63.(1)液压缸导向环具有创新的结构;

64.(2)液压缸导向环具有改善的压缩强度;

65.(3)液压缸导向环具有改善的循环寿命;

66.(4)液压缸导向环具有耐磨、耐高温、抗偏载优点。

附图说明

67.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的限定。在附图中:

68.图1为一些实施例的液压缸的示意图;

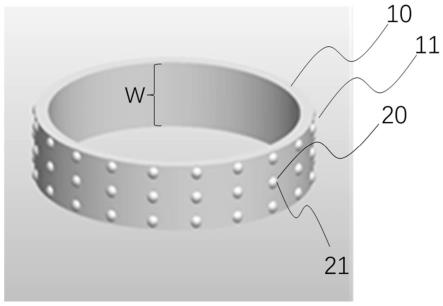

69.图2为一些实施例的液压缸导向环的示意图;

70.图3为又一些实施例的液压缸导向环的示意图。

具体实施方式

71.现在将详细提及本发明的具体实施方案。具体实施方案的例子图示在附图中。尽管结合这些具体的实施方案描述本发明,但应认识到不打算限制本发明到这些具体实施方案。相反,这些实施方案意欲覆盖可包括在由权利要求限定的发明精神和范围内的替代、改变或等价实施方案。在下面的描述中,阐述了大量具体细节以便提供对本发明的全面理解。本发明可在没有部分或全部这些具体细节的情况下被实施。在其它情况下,为了不使本发

明不必要地模糊,没有详细描述熟知的工艺操作。

72.为进一步说明本发明,下面结合附图和实施例对本发明提供的一种液压缸导向环进行详细的描述,但不能将其理解为对本发明保护范围的限定。

73.在以下具体实施方式中,拉伸强度根据gb/t 1040.1-2018标准测试获得。压缩强度根据gb/t 1041-2008标准测试获得。硬度根据gb/t3398.2-2008标准测试获得。摩擦系数根据gb/t 3960-2016标准测试获得。负荷变形温度根据gb/t 1634.1-2019、gb/t 1634.2-2019标准测试获得。

74.实施例1

75.本实施例提供一种耐磨减摩耐高温油缸导向环,尺寸为115

×

110

×

15mm(外径

×

内径

×

宽度)。

76.图2示出本实施例的液压缸导向环示意图。如图所示,液压缸导向环包括具有第一材料的环体10,所述环体10具有工作面11,工作面11设置在环体10径向向外的表面,所述工作面11上设有滚珠槽20,所述滚珠槽20内安装有具有第二材料的滚珠21。滚珠槽20按照环体10的周向方向环绕一周地排成一行,一行设有20个滚珠槽。沿环体10的宽度方向分布有3行滚珠槽20。滚珠槽20不贯穿环体10,即滚珠槽20的深度小于环体10的厚度。滚珠21安装在滚珠槽20内,滚珠21能够自由滚动但不脱落。滚珠21凸出工作面11。滚珠直径为3.5mm。

77.环体10的材料为第一材料:聚醚醚酮材料。环体10由注塑加工制成。第一材料的性能参数如下:浸泡于46#液压油100℃

×

200h体积无变化、拉伸强度122mpa、150℃压缩强度81mpa、硬度86hrm、摩擦系数0.16、负荷变形温度228℃,滚珠槽的尺寸精度在

±

0.03mm范围内。

78.滚珠21的材料为第二材料:填充改性的聚酰亚胺,含有填充相:15%碳纤维+3%聚四氟乙烯粉末。滚珠21为注塑加工制成。第二材料的性能参数如下:浸泡于46#液压油100℃

×

200h体积无变化、拉伸强度146mpa、150℃压缩强度108mpa、硬度98hrm、摩擦系数0.12、负荷变形温度270℃,滚珠的尺寸精度在

±

0.008mm范围内。

79.实施例2

80.本实施例提供一种耐磨减摩耐高温油缸导向环,尺寸为115

×

110

×

15mm(外径

×

内径

×

宽度)。

81.图3示出本实施例的液压缸导向环示意图。如图所示,液压缸导向环包括具有第一材料的环体10,所述环体10具有工作面11,工作面11设置在环体10径向向内的表面,所述工作面11上设有滚珠槽20,所述滚珠槽20内安装有具有第二材料的滚珠21。滚珠槽20按照环体10的周向方向环绕一周地排成一行,一行设有20个滚珠槽。沿环体10的宽度方向分布有3行滚珠槽20。滚珠槽20不贯穿环体10,即滚珠槽20的深度小于环体10的厚度。滚珠21安装在滚珠槽20内,滚珠21能够自由滚动但不脱落。滚珠21凸出工作面11。滚珠直径为3.0mm。

82.环体10的材料为第一材料:聚砜材料。环体10由注塑加工制成。第一材料的性能参数如下:浸泡于46#液压油100℃

×

200h体积无变化、拉伸强度113mpa、150℃压缩强度73mpa、硬度82hrm、摩擦系数0.16、负荷变形温度226℃,硬度为82hrm,滚珠槽的尺寸精度在

±

0.04mm范围内。

83.滚珠21的材料为第二材料:填充改性的聚醚醚酮,含有填充相:5wt%碳纤维。滚珠21由注塑加工制成。第二材料的性能参数如下:浸泡于46#液压油100℃

×

200h体积无变化、

拉伸强度142mpa、150℃压缩强度102mpa、硬度90hrm、摩擦系数0.14、负荷变形温度260℃,滚珠的尺寸精度在

±

0.005mm范围内。

84.实施例3

85.实施例3与实施例2的区别在于第一材料和第二材料的成分不同。

86.环体10的材料为第一材料:聚苯硫醚材料。环体10由注塑加工制成。第一材料的性能参数如下:浸泡于46#液压油100℃

×

200h体积无变化、拉伸强度109mpa、150℃压缩强度80mpa、硬度86hrm、摩擦系数0.15、负荷变形温度234℃,滚珠槽的尺寸精度在

±

0.04mm范围内。

87.滚珠21的材料为第二材料:填充改性的聚酰胺酰亚胺,含有填充相:4wt%石墨烯。滚珠21由注塑加工制成。第二材料的性能参数如下:浸泡于46#液压油100℃

×

200h体积无变化、拉伸强度137mpa、150℃压缩强度107mpa、硬度90hrm、摩擦系数0.13、负荷变形温度258℃,滚珠的尺寸精度在

±

0.005mm范围内。

88.对比例1

89.对比例提供一种传统的导向环,尺寸为115

×

110

×

15mm(外径

×

内径

×

宽度)。该导向环用于安装在油缸导向套上,工作面为环体的径向向内的表面(内立面)。该导向环整体由酚醛夹布材料制成,导向环上无滚珠及滚珠槽结构。

90.对比例2

91.实施例3与实施例2的区别在于第一材料和第二材料的成分不同。

92.环体10的材料为第一b材料:聚甲醛材料。环体由注塑加工制成。第一b材料的性能参数如下:浸泡于46#液压油100℃

×

200h体积无变化、拉伸强度102mpa、150℃压缩强度80mpa、硬度86hrm、摩擦系数0.15、负荷变形温度228℃,滚珠槽的尺寸精度在

±

0.04mm范围内。

93.滚珠21的材料为第二b材料:聚丙烯材料。第二b材料的性能参数如下:浸泡于46#液压油100℃

×

200h体积变化2.3%、拉伸强度23mpa、150℃压缩强度0.6mpa、硬度68hrm、摩擦系数0.33、负荷变形温度110℃,滚珠的尺寸精度在

±

0.005mm范围内。

94.分析检测

95.本发明对实施例和对比例制备的导向环的安装效果、耐磨性能、使用寿命进行了考核。

96.测试结果见表1。

97.表1实施例和对比例制备导向环的性能检测结果

[0098][0099]

下面结合表1分析实施例1-3和对比例1-2的导向环:

[0100]

(1)安装效果。

[0101]

实施例1-3和对比例1-2的导向环均能够适配地安装在液压缸上,安装效果为优。

[0102]

(2)抖动或爬行

[0103]

抖动或爬行性能考核方法:用起重机副臂油缸进行测试,变幅角度为50

°

,发动机转速780r/min,伸缩臂速度为50mm/s,观察是否有抖动或爬行现象,记录油缸大腔压力值。

[0104]

实施例1-3的导向环无抖动或爬行现象。对比例1偶尔有抖动或爬行现象。对比例2偶尔有抖动或爬行现象。

[0105]

3)大腔压力

[0106]

在油缸大腔安装压力传感器,记录大腔压力值。

[0107]

(4)耐磨性能

[0108]

耐磨性能考核方法:采用油缸密封件高温往复加速寿命试验机进行试验,往复速度200mm/s,油温150℃,负载25mpa,每500h对导向环进行拆卸,观察表面磨损状态同时称量磨损失重,单次失重率低于0.2%评判为优,单次失重率处于0.2%~0.4%评判为良,单次失重率高于0.4%评判为差。

[0109]

(5)150℃抗压强度

[0110]

依据gb/t1041,温度设定为150℃。

[0111]

(6)使用寿命

[0112]

使用寿命考核方法:采用油缸密封件高温往复加速寿命试验机进行试验,往复速度200mm/s,油温150℃,负载25mpa,测试耐磨性能及使用寿命。

[0113]

(7)使用温度

[0114]

使用温度考核方法:采用油缸密封件高温往复加速寿命试验机进行试验,往复速度200mm/s,油温150℃,测试导向环的高温耐受性。

[0115]

通过试验对比可以看出,相比于对比例1和2,实施例1-3具有摩擦系数低(压力

小)、耐磨性能优异、耐高温性能好、抗压强度高、使用寿命长等特点,能够解决现有技术中存在的不足。

[0116]

虽然已经参考优选实施例对本技术进行了描述,但在不脱离本技术的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本技术并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1