BOG压缩机的热力系统的制作方法

bog压缩机的热力系统

技术领域

1.本技术涉及bog压缩领域,具体涉及一种bog压缩机的热力系统。

背景技术:

2.液化天然气(英文全称:liquified natural gas,简称lng)作为优质、高效的清洁能源,在优化中国能源消费结构、控制温室气体排放、改善大气环境等方面发挥着越来重要的作用,近年来,lng产业建设得到蓬勃发展。lng贸易正成为全球能源市场的新热点。为保证能源供应多元化和改善能源消费结构,一些能源消费大国越来越重视lng的进口,日本、韩国、美国、欧洲都在大规模新建lng接收站,组建lng运输船队。全球油气巨头也纷纷将其新的利润增长点转向lng业务,lng将成为石油之后下一个全球争夺的热门能源商品。

3.在船舶加注、运输或装卸lng的过程中,因外热侵入和船舶的晃动,液货舱中的部分lng容易蒸发形成低温蒸发气体(英文全称:boil-off gas,简称bog),bog的产生使液货舱内压力升高,过高的压力会破坏液货舱结构,因此必须对bog进行处理。液化天然气是一种易燃、易爆、易泄露的物质,因此船舶能否安全、高效地储存、运输、利用lng取决于能否对过程中产生的bog进行妥善处理。针对bog的处理,无论是早期的燃料利用,还是近些年的再液化系统,都需要将低温的bog进行压缩处理。而bog是一种超低温(可低至-140℃)蒸发气体,这一性质对下游处理设备提出了严苛的要求。

4.bog压缩机是一种能直接吸入超低温气体的特种机械设备,针对超低温的工作环境,传统的解决方案是为压缩机的制造匹配耐低温材料,这一方案的制造成本高。同时,由于bog的温度波动范围较大,且bog压缩过程中存在显著的温度上升,上述温度变化因素对压缩机主机的设计、制造提出了巨大挑战。

5.因此,需要针对低温bog的压缩需求开发出一种流程简单、控制便捷的bog压缩机的热力系统。

技术实现要素:

6.本发明的目的是提供一种bog压缩机的热力系统,其能够解决现有压缩机存在的采用耐低温材料导致的制造成本高以及bog压缩过程中温度变化因素对压缩机主机的设计制造提出了巨大挑战的问题。

7.为了解决上述问题,本发明提供了一种bog压缩机的热力系统,其包括依次设置的进气口、预热器、一级压缩机、级间冷却器、二级压缩机以及末端冷却器;所述预热器包括相互连通的第一进气口和第一出气口以及相互连通的第二进气口和第二出气口,所述第一进气口与所述第二进气口不连通,所述进气口连通至所述第一进气口,所述第一出气口连通至所述一级压缩机的进气端;所述一级压缩机的出气端连通至所述级间冷却器的进气口,所述级间冷却器的出气口连通至所述二级压缩机的进气端;所述二级压缩机的出气端通过第一支管连通至所述末端冷却器的进气口,所述二级压缩机的出气端通过第二支管连通至所述预热器的第二进气口,所述预热器的第二出气口通过第三支管连通至所述末端冷却器

的进气口,所述末端冷却器的出气口连通至用户管道。

8.进一步的,所述第二支管上设有第一控制阀。

9.进一步的,所述级间冷却器的出气口还通过第四支管连通至所述一级压缩机的进气端;所述第四支管上还设有第二控制阀;所述末端冷却器的出气口还通过第五支管连通至所述一级压缩机的进气端;所述第五支管上还设有第三控制阀。

10.进一步的,所述bog压缩机的热力系统还包括冷媒总进口、冷媒总出口;所述末端冷却器的冷媒进口和所述级间冷却器的冷媒进口均连通至所述冷媒总进口;所述末端冷却器的冷媒出口和所述级间冷却器的冷媒出口均连通至所述冷媒总出口。

11.进一步的,所述一级压缩机和所述二级压缩机均具有冷却夹层,所述一级压缩机的冷却夹层进口和所述二级压缩机的冷却夹层进口均连通至所述冷媒总进口;所述一级压缩机的冷却夹层出口和所述二级压缩机的冷却夹层出口均连通至所述冷媒总出口。

12.进一步的,所述冷媒总进口处的冷媒的温度范围为20℃-36℃,所述冷媒总出口处的冷媒的温度范围为25℃-44℃。

13.进一步的,所述冷媒总进口处的冷媒包括:水、润滑油及防冻液中的一种或几种的组合。

14.进一步的,进入所述预热器的第一进气口之前的bog的压力范围为50kpaa-160kpaa,温度范围为-140℃-30℃,蒸发气中甲烷体积分数范围为80%-100%,经过所述预热器预热后的bog的温度范围为-30℃-30℃。

15.进一步的,经过所述一级压缩机压缩后的bog的压力范围为300 kpaa-550kpaa,温度范围为120℃-200℃,经所述级间冷却器冷却后的bog温度范围为40℃-45℃。

16.进一步的,经过所述二级压缩机压缩后的bog的压力范围为750 kpaa-1450kpaa,温度范围为120℃-200℃;所述第三支管传输至所述末端冷却器的进气口的bog和所述第一支管传输至所述末端冷却器的进气口的bog汇合后的bog的温度范围为75℃-200℃,经过所述末端冷却器冷却后的bog温度范围为40℃-45℃。

17.本发明的优点是:本发明的bog压缩机的热力系统流程简单、占地紧凑、使用灵活、设备投资少。本发明的所述二级压缩机的出气端通过第二支管连通至所述预热器的第二进气口,所述预热器的第二出气口通过第三支管连通至所述末端冷却器的进气口,将bog压缩机的热力系统的二级压缩机的出气端的高温排气作为热源,对预热器的第一进口处的低温bog进行预热,使进入一级压缩机的进气端的bog的温度达到常温范围内,使压缩机主机的工作温度范围减小,从而避免了低温工况增加对压缩机主机结构、过流部件的选材与设计难度,避免现有技术中采用耐低温材料制造压缩机,降低压缩机的制造成本,避免现有技术中bog压缩过程中温度变化因素增加对压缩机主机的设计制造难度,简化压缩机的结构。

18.本发明的所述二级压缩机的出气端通过第二支管连通至所述预热器的第二进气口,所述预热器的第二出气口通过第三支管连通至所述末端冷却器的进气口,利用进气口的bog的自身冷量,降低进入末端冷却器的进气口的bog的温度,从而减少末端冷却器的冷媒的消耗,降低能耗。

附图说明

19.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使

用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

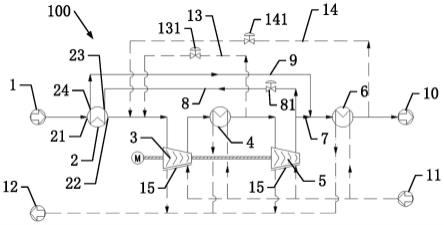

20.图1是本发明的bog压缩机的热力系统的结构示意图。

21.附图标记说明:

22.100、bog压缩机的热力系统;

23.1、进气口;2、预热器;

24.3、一级压缩机;4、级间冷却器;

25.5、二级压缩机;6、末端冷却器;

26.7、第一支管;8、第二支管;

27.9、第三支管;10、用户管道;

28.11、冷媒总进口;12、冷媒总出口;

29.13、第四支管;14、第五支管;

30.15、冷却夹层;

31.21、第一进气口;22、第一出气口;

32.23、第二进气口;24、第二出气口;

33.81、第一控制阀;131、第二控制阀;

34.141、第三控制阀。

具体实施方式

35.以下结合说明书附图详细说明本发明的优选实施例,以向本领域中的技术人员完整介绍本发明的技术内容,以举例证明本发明可以实施,使得本发明公开的技术内容更加清楚,使得本领域的技术人员更容易理解如何实施本发明。然而本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例,下文实施例的说明并非用来限制本发明的范围。

36.本发明所提到的方向用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「侧面」等,仅是附图中的方向,本文所使用的方向用语是用来解释和说明本发明,而不是用来限定本发明的保护范围。

37.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的系统以相似数字标号表示。此外,为了便于理解和描述,附图所示的每一系统的尺寸和厚度是任意示出的,本发明并没有限定每个系统的尺寸和厚度。

38.实施例1

39.本实施例提供了一种bog压缩机的热力系统100,主要用于船舶主机燃气供给、lng液货装卸、lng燃料加注等过程中的bog的处理场景。

40.如图1所示,bog压缩机的热力系统100包括依次设置的进气口1、预热器2、一级压缩机3、级间冷却器4、二级压缩机5以及末端冷却器6。具体的,进气口1、预热器2、一级压缩机3、级间冷却器4、二级压缩机5以及末端冷却器6安装于一个压缩机撬组上。

41.其中,一级压缩机3和二级压缩机5均包括活塞式、离心式、轴流式、螺杆式或转子式压缩机中的一种或几种的组合。由于螺杆式压缩机无喷液的杂质组分引入,可实现较高

压比,因此本实施例中的一级压缩机3和二级压缩机5均为螺杆式压缩机。

42.其中,预热器2、级间冷却器4和末端冷却器6均包括管壳式、板翅式、板式、螺旋管式、套管式、板壳式、板圈式、管翅式、热管式换热器中的一种或几种的组合。

43.其中,预热器2包括第一进气口21、第一出气口22、第二进气口23和第二出气口24。第一进气口21与第一出气口22相互连通,第二进气口23和第二出气口24相互连通,所述第一进气口21与所述第二进气口23不连通。换句话而言,第一进气口21输入的bog仅能从第一出气口22传输至所述一级压缩机3的进气端,第二进气口23输入的bog仅能从第二出气口24传输至所述末端冷却器6的进气口。

44.其中,进气口1连通至所述第一进气口21。所述第一出气口22连通至所述一级压缩机3的进气端。其中,来自lng液货仓的bog从所述进气口1传输至所述预热器2的第一进气口21,经过预热器2升至常温后,经过第一出气口22传输至一级压缩机3的进气端。进入所述预热器2的第一进气口21之前的bog的压力范围为50 kpaa-160kpaa,温度范围为-140℃-30℃,蒸发气中甲烷体积分数范围为80%-100%,经过所述预热器2预热后的bog的温度范围为-30℃-30℃。

45.其中,一级压缩机3的出气端连通至所述级间冷却器4的进气口。由一级压缩机3的进气端进入所述一级压缩机3的bog被一级压缩机3进行压缩,被一级压缩机3压缩升温后的bog由一级压缩机3的出气端传输至所述级间冷却器4的进气口进入级间冷却器4进行冷却降温。经过所述一级压缩机3压缩后的bog的压力范围为300 kpaa-550kpaa,温度范围为120℃-200℃。经所述级间冷却器4冷却后的bog温度范围为40℃-45℃。

46.其中,级间冷却器4的出气口连通至所述二级压缩机5的进气端。级间冷却器4的出气口的bog由二级压缩机5的进气端进入所述二级压缩机5的bog被二级压缩机5进行压缩。经过所述二级压缩机5压缩后的bog的压力范围为750 kpaa-1450kpaa,温度范围为120℃-200℃。

47.其中,二级压缩机5的出气端通过第一支管7连通至所述末端冷却器6的进气口,所述二级压缩机5的出气端通过第二支管8连通至所述预热器2的第二进气口23,所述预热器2的第二出气口24通过第三支管9连通至所述末端冷却器6的进气口,所述第三支管9传输至所述末端冷却器6的进气口的bog和所述第一支管7传输至所述末端冷却器6的进气口的bog汇合后进入末端冷却器6进行冷却降温。所述第三支管9传输至所述末端冷却器6的进气口的bog和所述第一支管7传输至所述末端冷却器6的进气口的bog汇合后的bog的温度范围为75℃-200℃,经过所述末端冷却器6冷却后的bog温度范围为40℃-45℃。

48.本实施例的所述二级压缩机5的出气端通过第二支管8连通至所述预热器2的第二进气口23,所述预热器2的第二出气口24通过第三支管9连通至所述末端冷却器6的进气口,将bog压缩机的热力系统100的二级压缩机5的出气端的高温排气作为热源,对预热器2的第一进气口21处的低温bog进行预热,节约了预热器2的bog的消耗,使进入一级压缩机3的进气端的bog的温度达到常温范围内,使压缩机主机的工作温度范围减小,从而避免了低温工况增加对压缩机主机结构、过流部件的选材与设计难度,避免现有技术中采用耐低温材料制造压缩机,降低压缩机的制造成本,避免现有技术中bog压缩过程中温度变化因素增加对压缩机主机的设计制造难度,简化压缩机的结构。

49.本所述的所述二级压缩机5的出气端通过第二支管8连通至所述预热器2的第二进

气口23,所述预热器2的第二出气口24通过第三支管9连通至所述末端冷却器6的进气口,利用进气口1的bog的自身冷量,降低进入末端冷却器6的进气口的bog的温度,从而减少末端冷却器6的冷媒的消耗,降低能耗。

50.其中,所述第二支管8上设有第一控制阀81。可以根据进气口1处bog的温度和预热器2的性能调控所述第一控制阀81,进而可以调整通过第二支管8进入预热器2的bog的量,进而调整进入一级压缩机3的bog的温度,逻辑简单、控制可靠,同时可避免bog的过度预热。具体的,通过第二支管8进入预热器2的bog的量可以占二级压缩机5的出气端的排气总量的0-100%。

51.其中,末端冷却器6的出气口连通至用户管道。经过末端冷却器6冷却降温后的bog从末端冷却器6的出气口输送至下游的用户管道10。

52.其中,级间冷却器4的出气口还通过第四支管13连通至所述一级压缩机3的进气端。所述第四支管13上还设有第二控制阀131,所述第二控制阀131用于控制进入一级压缩机3的进气端的bog的量。由此可以增大一级压缩机3的工况适应范围,适应进口bog工况的大幅波动,提高bog压缩机的热力系统100运行的长期稳定性,并为氮气启机等复杂工况提供操作余地。

53.其中,末端冷却器6的出气口还通过第五支管14连通至所述一级压缩机3的进气端。所述第五支管14上还设有第三控制阀141,所述第三控制阀141用于控制进入一级压缩机3的进气端的bog的量。由此可以增大一级压缩机3的工况适应范围,适应进口bog工况的大幅波动,提高bog压缩机的热力系统100运行的长期稳定性,并为氮气启机等复杂工况提供操作余地。

54.其中,bog压缩机的热力系统100还包括冷媒总进口11和冷媒总出口12。

55.其中,末端冷却器6的冷媒进口连通至所述冷媒总进口11,所述末端冷却器6的冷媒出口连通至所述冷媒总出口。冷媒由末端冷却器6的冷媒进口进入所述末端冷却器6对bog进行冷却,然后由末端冷却器6的冷媒出口进入冷媒总出口,进行循环使用,降低冷媒的消耗。

56.其中,级间冷却器4的冷媒进口连通至所述冷媒总进口11,级间冷却器4的冷媒出口均连通至所述冷媒总出口12。冷媒由级间冷却器4的冷媒进口进入所述级间冷却器4对bog进行冷却,然后由级间冷却器4的冷媒出口进入冷媒总出口,进行循环使用,降低冷媒的消耗。

57.其中,一级压缩机3和所述二级压缩机5均具有冷却夹层15。所述一级压缩机3的冷却夹层15的进口连通至所述冷媒总进口11,一级压缩机3的冷却夹层15的出口连通至所述冷媒总出口12。冷媒由一级压缩机3的冷却夹层15的进口进入所述一级压缩机3对bog进行冷却,然后一级压缩机3的冷却夹层15的出口进入冷媒总出口,进行循环使用,降低冷媒的消耗。采用冷媒对一级压缩机3壳体进行冷却,在压缩过程中同步降低bog温度,使压缩过程尽可能接近等温压缩过程,提高一级压缩机3的单级效率,降低压缩功耗。

58.其中,二级压缩机5的冷却夹层15的进口连通至所述冷媒总进口11,二级压缩机5的冷却夹层15的出口连通至所述冷媒总出口12。冷媒由二级压缩机5的冷却夹层15的进口进入所述二级压缩机5对bog进行冷却,然后二级压缩机5的冷却夹层15的出口进入冷媒总出口,进行循环使用,降低冷媒的消耗。采用冷媒对二级压缩机5壳体进行冷却,在压缩过程

中同步降低bog温度,使压缩过程尽可能接近等温压缩过程,提高二级压缩机5的单级效率,降低压缩功耗。

59.其中,冷媒总进口11处的冷媒的温度范围为20℃-36℃,所述冷媒总出口12处的冷媒的温度范围为25℃-44℃。

60.其中,冷媒总进口11处的冷媒包括:水、润滑油及防冻液中的一种或几种的组合。本实施例中,冷媒总进口11处的冷媒为水。

61.本实施例的bog压缩机的热力系统流程简单、占地紧凑、使用灵活、设备投资少,可使常规压缩机能够直接处理低温气体,对降低装置投资成本、提高lng产业链自主水平具有重要意义。

62.本实施例中,来自lng液货仓的bog从所述进气口1传输至所述预热器2的第一进气口21,经过预热器2升至常温后,经过第一出气口22传输至一级压缩机3的进气端。进入所述预热器2的第一进气口21之前的bog的压力为106kpaa,温度为-90℃,蒸发气中甲烷体积分数为100%,经过所述预热器2预热后的bog的温度范围为-20℃。由一级压缩机3的进气端进入所述一级压缩机3的bog被一级压缩机3进行压缩,经过所述一级压缩机3压缩后的bog的压力为500kpaa,温度为135℃。被一级压缩机3压缩升温后的bog由一级压缩机3的出气端传输至所述级间冷却器4的进气口进入级间冷却器4进行冷却降温,经所述级间冷却器4冷却后的bog温度范围为40℃。级间冷却器4的出气口的bog由二级压缩机5的进气端进入所述二级压缩机5的bog被二级压缩机5进行压缩。经过所述二级压缩机5压缩后的bog的压力为1400kpaa,温度为161℃。二级压缩机5的出气端通过第一支管7连通至所述末端冷却器6的进气口,所述二级压缩机5的出气端通过第二支管8连通至所述预热器2的第二进气口23,所述预热器2的第二出气口24通过第三支管9连通至所述末端冷却器6的进气口,其中,通过第二支管8进入预热器2的bog的量占二级压缩机5的出气端的排气总量的95%,所述第三支管9传输至所述末端冷却器6的进气口的bog和所述第一支管7传输至所述末端冷却器6的进气口的bog汇合后的bog的温度为81℃。经过所述末端冷却器6冷却后的bog温度范围为40℃,进入下游用户管道的bog的压力为1350kpa。

63.实施例2

64.本实施例包括了实施例1的大部分技术特征,本实施例与实施例1的区别在于:本实施例中,来自lng液货仓的bog从所述进气口1传输至所述预热器2的第一进气口21,经过预热器2升至常温后,经过第一出气口22传输至一级压缩机3的进气端。进入所述预热器2的第一进气口21之前的bog的压力为95kpaa,温度为-15℃,蒸发气中甲烷体积分数为80%,经过所述预热器2预热后的bog的温度范围为-15℃。由一级压缩机3的进气端进入所述一级压缩机3的bog被一级压缩机3进行压缩,经过所述一级压缩机3压缩后的bog的压力为485kpaa,温度为157℃。被一级压缩机3压缩升温后的bog由一级压缩机3的出气端传输至所述级间冷却器4的进气口进入级间冷却器4进行冷却降温,经所述级间冷却器4冷却后的bog温度范围为40℃。级间冷却器4的出气口的bog由二级压缩机5的进气端进入所述二级压缩机5的bog被二级压缩机5进行压缩。经过所述二级压缩机5压缩后的bog的压力为700kpaa,温度为82℃。二级压缩机5的出气端全部通过第一支管7连通至所述末端冷却器6的进气口,即通过第二支管8进入预热器2的bog的量占二级压缩机5的出气端的排气总量的0。经过所述末端冷却器6冷却后的bog温度范围为40℃,进入下游用户管道的bog的压力为650。

65.以上对本技术所提供的一种bog压缩机的热力系统进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1