一种井下智能柔性活塞泵和井内排液采气方法与流程

本发明属于天然气排水采气领域,具体涉及一种井下活塞泵。

背景技术:

1、天然气井生命周期可分为连续生产自主排液期、技术措施排液期和水锁期。气井生产随着时间推移,井内生产压差递减井,内气体流速降低,其携液能力下降,大量的液体积累在井内无法排出,造成生产压差进一步降低,产气量进一步减小,排水采气难道越来越大,进入了一个恶性循环。气井迅速进入水锁期,成了所谓的“水淹井”。因此,在技术措施排液期内,采用高效、环保的排液技术及时排出井内积液,提高井内生产压差,生产更多的天然气一直是气井生产过程中极为重要的任务。

2、目前现场主要的排水采气工艺有化学泡沫助排和机械柱塞助排工艺。化学泡沫助排工艺随着气井产量压力降低效果逐渐变差,对于高含凝析油、高含甲醇的气井,泡沫效果难以满足现场需求,同时还会造成储层污染,降低产层渗透性,气井产出水受到化学污染,产出液处理成本高,甚至造成产层污染而需要解堵。机械柱塞排水需要改变地面流程,存在关井复压形成间歇生产,排液不彻底等问题。此外,现有机械柱塞在井下运行时,容易遇到管内局部变形或结垢,管内直径局部变小,影响活柱塞运行,甚至无法工作。

技术实现思路

1、本发明的目的在于针对现有技术的不足,提供一种井下智能柔性活塞泵和井内排液采气方法,实现高效排出井内积液,增大井内生产压差,防止水锁,实现气井稳产增产。

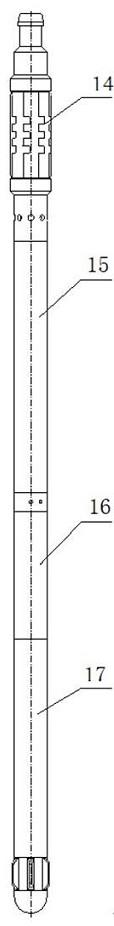

2、本发明提供的井下智能柔性活塞泵,包括柔性活塞组件、动力组件、传感控制组件、能源组件;所述柔性活塞组件、动力组件、传感控制组件、能源组件从上至下依次排布构成智能柔性活塞泵;

3、所述动力组件与柔性活塞组件中的液缸活塞连接提供轴向动力,动力组件同时与传感控制组件连接,根据来自传感控制组件的控制信号对液缸活塞的移动进行控制;

4、所述传感控制组件通过传感器将环境参数信息实时传送到控制电路,控制电路将信息比对、分析、计算后输出信息到动力组件,指示动力组件执行预设动作;

5、所述能源组件由耐高低温电池组和电池筒组成,所述能源组件为传感控制组件、动力组件提供电力,保障整个系统运行;

6、所述柔性活塞系统部件包括捕捞头、液缸部分和分体式活塞部分,所述捕捞头位于柔性活塞顶部,与用于将活塞整体捕捞的捕捞器匹配,捕捞头的下部与液缸顶部连接;所述液缸部分包括刚性液缸、柔性液缸、液缸活塞、压力传感器,所述液缸内部为装满液压油的液压腔室,液压腔室侧壁设置有径向孔与包裹于液压油腔室外的柔性液缸相通,使柔性液缸能够在液压作用下实现径向膨胀,液缸活塞顶部安装有监测液缸内部压力的压力传感器;所述分体式活塞部分包括分体式活塞、定位套、复位弹簧,所述分体式活塞由若干活塞片以铰接的连接方式连接成圆筒状,并围绕在柔性液缸外,所述铰接是通过连接销轴沿活塞轴向穿过相邻两片活塞片实现连接,且所述销轴位置沿活塞周向可调,实现活塞片相对位置的调整,进而实现活塞直径大小改变;分体式活塞的上端和下端通过定位套与刚性液缸轴向固定,且定位套的外沿与分体式活塞的端部之间设置有复位弹簧,在柔性液缸径向膨胀时,铰接的连接方式使分体式活塞径向扩张,直径增大,复位弹簧被压缩且通过定位套限位;在柔性液缸径向回复至原始状态时,分体式活塞在复位弹簧的作用下恢复初始直径。

7、进一步地,所述动力组件包括动力壳体、活塞杆、传动螺杆、轴承、联轴器、转数传感器和电机。所述电机转轴一端依次连接联轴器、轴承、传动螺杆、活塞杆,电机转轴另一端与转数传感器连接后装入动力壳体内。转数传感器将电机转数返馈到传感控制组件,以实现精确控制活塞杆移动长度的。

8、进一步地,所述传感控制组件包括控制电路、压力传感器、温度传感器和深度传感器以及对应的接头,所述压力温度传感器、温度传感器感知井下外部环境压力、温度信息,所述深度传感器感知活塞泵在井下的深度信息;压力传感器、温度传感器、深度传感与控制电路连接,将获取的环境信息传送到控制电路;液缸活塞顶部安装的压力传感器、转数传感器分别通过导线与控制电路连接,控制电路分别向各个传感器供电,同时接受信号;

9、所述控制电路将信息比对、分析、计算后输出控制信息到动力系统等执行机构,执行预设动作;预设动作包括调整活塞直径控制活塞上下行速度,排水压力控制等。

10、进一步地,所述捕捞头下端与液缸顶部螺纹连接,捕捞头侧壁设置有径向导压孔与外部环境相通,平衡外部压强。

11、进一步地,所述刚性液缸外壁对应液压腔室上下端沿周向分别设置有一圈凸台,所述柔性液缸包裹在刚性液缸外且覆盖凸台,柔性液缸的上下端通过大小匹配的固定套卡紧在液缸外壁,且所述固定套在凸台以外更靠近柔性液缸端部的位置,与凸台配合实现柔性液缸轴向限位。凸台的设置使柔性液缸与刚性液缸之间保留间隙,该间隙与刚性液缸侧壁设置的径向孔相通,使液压油能够对柔性液缸施加压力。凸台的设置也同时对固定套起到限位作用。所述柔性液缸由弹性体材料制成,其在弱应力作用下能发生显著变形,对分体式活塞提供径向扩张力并紧贴在分体式活塞内表面,密封分体式活塞内部;去除应力后柔性液缸能快速恢复原状。

12、进一步地,所述分体式活塞每片活塞片的纵向两侧分别设置有连接耳和与连接耳大小匹配的缺口,上一活塞片的连接耳沿活塞轴线设置贯穿的连接销轴,连接销轴两端卡进下一活塞片的缺口内,将两片活塞片沿轴向连接,且连接销轴两端与缺口可滑动连接,如在缺口两侧设置滑槽,连接销轴两端位于滑槽中,从而实现两片活塞片之间的距离(或间隙)的调整,进一步实现整个分体式活塞直径在柔性液缸直径变化情况下相应增大或恢复原状,从而适应井内局部变形或管内结垢,管内直径局部变小的情况,避免活塞泵运行卡阻的问题。

13、进一步地,所述定位套设置有与刚性液缸外壁设置的导向键匹配的键槽,通过导向键嵌入键槽中实现定位套的固定。

14、进一步地,所述定位套沿周向设置有一圈向下延伸的外沿作为分体式活塞导向槽,分体式活塞的端部通过径向设置的复位弹簧与分体式活塞导向槽固定连接。定位套能够对分体式活塞进行圆周周向和轴向定位。分体式活塞能在导向槽中一定范围内径向移动,导向槽保证分体活塞最大直径在规定值(略小于管内直径),复位弹簧使分体式活塞保持处于最小直径位置趋势。分体式活塞在柔性液缸的作用下直径增大时,配合导向槽的径向限位作用,复位弹簧被压缩;当柔性液缸恢复初始状态时,或分体式活塞受到外力作用,在复位弹簧的作用下分体式活塞直径回复初始状态。分体式活塞处于最大直径位置时,对井内气体进行加速,防止上部液体回流,活塞泵在流体推动下上行;当活塞处于最小直径位置时,活塞泵在重力作用下下行。

15、进一步地,所述液缸活塞安装在液缸内下部,与液缸之间通过密封圈密封;液缸活塞下部与动力组件的连接,整个柔性活塞通过液缸连接套与动力系统连接。动力组件为液缸活塞在液缸内轴向移动提供动力,进而对柔性活塞提供动力。

16、进一步地,所述液缸部分还包括液缸连接套,用于将液缸部分与动力系统连接,液缸连接套径向设置有压力平衡孔与外部环境相通,因为在井内环境压力大且井口和井底变化较大,必须在液缸活塞下部平衡环境压力。

17、本发明还提供了基于上述井下智能柔性活塞泵的井内排液采气方法,包括以下步骤:

18、(1)通过测井工作取得压力、温度、流量等相关气井当前状态参数,并将当前参数和井下油管内径、深度数据输入到智能柔性活塞泵的控制电路中,并预设柔性活塞泵的运行参数,如运行速度、活塞变径范围、初次排液压力等。

19、(2)将智能柔性活塞泵投放入气井内;

20、(3)智能柔性活塞泵传感控制组件取得环境信息,感知到所处位置是井口,动力组件控制活塞向后运动,液缸内部压力减小,柔性液缸在自身内部应力和环境压力作用下收缩,直径减小,进而分体式活塞在复位弹簧作用下直径减小,分体式活塞与井壁的之间的环形流道增大。当重力大于流体动力时,活塞泵下行。活塞泵下行过程中,传感控制组件将液缸活塞内压力传感器信息、深度传感器信息与环境压力温度信息进行比对、分析、计算,如判断下行速度超出预设值范围内(如≤1m/s,≥5m/s),则发出控制信号到动力组件,动力组件控制液缸活塞后移或前移,减小或增大分体式活塞直径,从而调整分体式活塞与管道内壁之间环形流道的截面积,达到增大或降低下行速度保证活塞泵安全下行的目的。

21、(4)活塞泵下行,传感控制组件与取得的环境压力、温度信息比对、分析、计算,判断到达预设深度(如进入动液面150m),发出控制信号到动力组件,动力组件控制活塞向前运动,通动液压传动,柔性液缸克服环境压力和复位弹簧弹力径向膨胀,直径增大,推动分体式活塞直径增大,分体式活塞与井壁的环形流道减小。环形流道处流体流速增大,防止上部液体回流,同时由于环形流道减小,分体式活塞下部压力增大,当下部流体压力大于活塞泵重力和上部压力时,活塞泵上行。活塞泵上行过程中,传感控制组件通过液缸活塞内压力传感器信息、深度传感器信息与环境压力温度信息比对、分析、计算,如判断上行速度不在预设值范围内(如≤1m/s,≥5m/s),发出控制信号到动力组件,动力组件控制活塞前移或后移,通过液压传动,柔性液缸直径增大或减小,分体式活塞直径相应增大或减小,从而调整分体式活塞与管道内壁之间环形流道的截面积,达到控制上行速度保证活塞泵安全到达井口的目的。

22、(5)活塞泵到达井口,排出活塞泵上部液体。

23、(6)重复步骤(3)~(5)可实现分级、定时、定量协助气井排出井内液体。

24、(7)当智能柔性活塞泵达到预设工作时间,活塞泵到达井口后不再下行,等待井场工作人员捞取。

25、与现有技术相比,本发明具有以下有益效果:

26、1.本发明提供了一种智能化的井内排液采气技术和产品,利用智能化的可移动的柔性活塞,通过内置传感器对井内的压力、温度及活塞运行深度实现实时动态监测,通过传感控制组件在井内任意所需位置精确控制柔性活塞的直径,利用井内气体动能,增大局部气体的流速,提高气体携液能力,高效排出井内积液,增大井内生产压差,实现气井增产,防止水淹。

27、2.本发明能在一定范围内改变活塞直径大小,对井内流体进行增速,增加其携液能力,防止上部液体回流。

- 还没有人留言评论。精彩留言会获得点赞!