一种油缸与电机同步配合的恒压液压回路的制作方法

1.本发明涉及液压技术领域,具体涉及一种油缸与电机同步配合的恒压液压回路。

背景技术:

2.目前通过助力油缸为电机提供助力来减小电机的负载以提升重物的机构中,大部分是采用蓄能器单独为助力油缸提供动力。但这种方案往往需要较大的蓄能器,占用空间;同时还需要将蓄能器及助力油缸独立,使其不与液压系统相连,从而导致维修困难及蓄能器压力不便调节的问题,存在很大的优化空间。

技术实现要素:

3.为解决现有技术中通过助力油缸为电机提供助力的方案中存在蓄能器占用空间大、压力调压不便,以及液压系统维修困难,技术问题,本发明提供一种可为助力油缸提供恒定压力的液压回路,具体技术方案如下:

4.一种油缸与电机同步配合的恒压液压回路,包括助力油缸以及蓄能器,回路的进油口还通过进油回路连接有至少一组液压调节回路,所述液压调节回路的出油端分别与助力油缸的无杆腔和蓄能器相连,回油端还通过溢流阀与接入回油管路的回油支路相连。

5.优选的,所述进油口还连接有第一电磁球阀,所述进油回路连接在第一电磁球阀进油口p前端的进油口上。

6.优选的,所述液压调节回路包括电磁阀,所述电磁阀为三位四通电磁阀,所述电磁阀的进油口p与进油回路相连,回油口t与回油支路相连,且所述电磁阀的a口通过第一循环支路与助力油缸的无杆腔油口a相连,所述电磁阀的b口通过第二循环支路与助力油缸有杆腔油口b相连。

7.优选的,所述第一循环支路与蓄能器油口a相连。

8.优选的,所述第一循环支路上还设有液压锁和第二电磁球阀,所述液压锁的进口与电磁阀的a口相连,所述液压锁的出口与第二电磁阀进油口p相连,所述第二电磁阀出油口t与助力油缸无杆腔油口a相连。

9.优选的,所述溢流阀通过旁通支路接入第一循环支路和回油支路之间,所述溢流阀第一油口a接入液压锁出口与第二电磁阀进口之间的第一循环支路上,所述溢流阀第二油口b接入回油支路。

10.优选的,所述第一循环支路还通过连接支路与回油管路相连,且连接支路上连接有球阀,所述球阀的进口与第一循环支路相连,所述球阀出口与回油管路相连。

11.优选的,所述回油管路靠近油箱的一端还连接有散热器。

12.由以上技术方案可知,本发明具有如下有益效果:

13.1.本发明中,当需要助力油缸抬升时,油箱内的液压油经液压调节回路调节后进入助力油缸无杆腔内,推动助力油缸抬升;当需要助力油缸下降时,助力油缸无杆腔内的液压油经助力油缸排出,并经溢流阀回流至回油支路,并最终经回油管路流回油箱,由此,通

过此液压回路可使得助力油缸无论是上升还是下降过程中均可保持工作压力恒定,进而保证电机工作状态稳定,实现对助力油缸工作压力的便捷调节。

14.2.本发明中,由于蓄能器与助力油缸接入同一液压系统,可使得该液压系统维修方便,同时还可方便对蓄能器的压力进行调节;此外,本发明的蓄能器体积可小于传统液压回路中的蓄能器,安装方便,节约成本和空间。

15.3.本发明中,该液压回路中还可在进油回路上接入其他执行元件进行控制的调节回路,比如可对夹紧油缸压力进行调节,因此该液压回路的兼容性较高。

附图说明

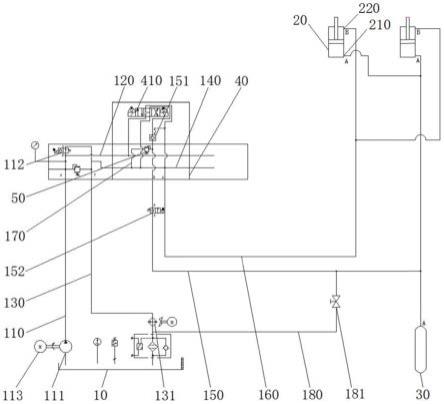

16.图1为本发明的液压原理图;

17.图2为第一电磁球阀的示意图;

18.图3为电磁阀的示意图;

19.图4为第二电磁球阀的示意图;

20.图5为溢流阀的示意图。

21.图中:10、油箱;110、进油口;111、齿轮泵;112、第一电磁球阀;113、电机;120、进油回路;130、回油管路;131、散热器;140、回油支路;150、第一循环支路;151、液压锁;152、第二电磁球阀;160、第二循环支路;170、旁通支路;180、连接支路;181、球阀;20、助力油缸;210、无杆腔油口a;220、有杆腔油口b;30、蓄能器;40、液压调节回路;410、电磁阀;50、溢流阀。

具体实施方式

22.以下结合附图和具体实施例,对本发明进行详细说明,在详细说明本发明各实施例的技术方案前,对所涉及的名词和术语进行解释说明,在本说明书中,名称相同或标号相同的部件代表相似或相同的结构,且仅限于示意的目的。

23.参照图1,一种油缸与电机同步配合的恒压液压回路,包括油箱10、助力油缸20以及蓄能器30,油箱10的出油端连接有该恒压液压回路的进油口110,回油端连接有该恒压液压回路的回油管路130,进一步的,进油口110上还连接有进油回路120,该进油回路120上连接有至少一组液压调节回路40,该液压调节回路40用于实现对助力油缸20工作时的压力进行调节,具体的,本发明的液压调节回路40为一组,该液压调节回路的出油端与助力油缸20的无杆腔相连,即与无杆腔油口a相连,这样一来,当需要助力油缸20抬升时,油箱10内的液压油经液压调节回路调节后进入助力油缸20无杆腔内,推动助力油缸20抬升;当需要助力油缸20下降时,助力油缸20无杆腔内的液压油经助力油缸20排出,并经溢流阀50回流至回油支路140,并最终经回油管路130流回油箱10,由此,通过上述调节过程可使得助力油缸20工作压力恒定,进而保证电机工作状态稳定,实现对助力油缸工作压力便捷调节,同时由于蓄能器30与助力油缸20接入同一液压系统,可使得该液压系统维修方便。

24.参照图2,作为本发明优选的技术方案,进油口110靠近油箱10进油口侧连接齿轮泵111,齿轮泵111的进口与油箱10相连,齿轮泵111的出口与进油口110相连,齿轮泵111还连接有电机113,电机113为齿轮泵111提供动力,通过齿轮泵111可实现将油箱10内的液压油经进油口110输入该恒压液压回路,同时,进油口110远离油箱10的一端还连接有第一电

磁球阀112,其上设有y0电磁接头、进油口p以及出油口t,具体的,进油回路120连接在第一电磁球阀112进油口p前端的进油口110上,这样一来,当第一电磁球阀112不通时,经进油口110输出的液压油会经进油回路120流至液压调节回路。

25.参照图3,作为本发明优选的技术方案,液压调节回路40包括电磁阀410,进一步的,该电磁阀410为三位四通电磁阀,其上设有y1电磁接头和y2电磁接头,该电磁阀410的进油口p与进油回路120相连,回油口t与油箱10的回油支路140相连,且该电磁阀410的a口连接有第一循环支路150,该第一循环支路150远离电磁阀410的一端与助力油缸20无杆腔油口a210相连,同时,蓄能器30通过其上的油口a也连接在该第一循环支路150上,电磁阀410的b口连接有第二循环支路160,该第二循环支路160与助力油缸20有杆腔油口b220相连,使用时,需要助力油缸20抬升时,此时的y1电磁接头失电,y2电磁接头得电,电磁阀410向左换向,电磁阀410的进油口p与a口接通,回油口t与b口接通,液压油经电磁阀410流至第一循环支路150,并经助力油缸20无杆腔口a210进入油缸内,以实现助力油缸20的抬升,需要说明的是,液压油向助力油缸20腔室内流动的过程中,会同时流至蓄能器30中,实现缓冲储能;与此同时,位于助力油缸20有杆腔内的液压油可经第二循环支路160、电磁阀410、回油支路140、回油管路130回流至油箱。

26.进一步的参照图4,为了便于液压油沿第一循环支路150的循环流动,在第一循环支路150上还连接有液压锁151和第二电磁球阀152,液压锁151的进口与电磁阀410的a口相连,液压锁151的出口与第二电磁阀152的进油口p相连,第二电磁阀151出油口t与助力油缸20无杆腔油口a相连,液压锁151具有向助力油缸20方向单向导通的效果,这样一来可满足在助力油缸20抬升时通过第一循环支路150向助力油缸20无杆腔内通入液压油,需要说明的是,第二电磁球阀152为两位两通常通电磁阀,其上设有y5电磁接头,在助力油缸20抬升时,此时的y5电磁接头失电,经液压锁151流过的液压油可经该第二电磁球阀152流至助力油缸20,当需要该助力油缸20下降时,此时的y1电磁接头和y2电磁接头均失电,y5电磁接头得电,第二电磁球阀152依然导通,助力油缸20无杆腔内的液压油经第一循环支路150回流,并经第二电磁球阀152流动,由于液压锁151的单向导通作用,使得液压油经溢流阀50流至回油支路140,并最终经回油管路130流回油箱10。

27.具体的,第一电磁球阀112、电磁阀410以及第二电磁球阀152在助力油缸20升降过程中的得失电情况如下表1所示:

28.表1-第一电磁球阀112、电磁阀410以及第二电磁球阀152的得失电情况

[0029][0030]

备注:+号表示电磁铁得电

[0031]

进一步的参照图5,为了方便将溢流阀50接入第一循环支路150,在第一循环支路

150和回油支路140之间设有旁通支路170,溢流阀50连接在该旁通支路170上,具体的,溢流阀50第一油口a接入液压锁151出口与第二电磁阀152进口之间的第一循环支路150上,溢流阀50第二油口b接入回油支路140,这样一来,助力油缸20无杆腔内的液压油以及蓄能器30内的液压油可经第一循环支路150、旁通支路170以及回油支路140回流至回油管路130,并最终流至油箱10,以将助力油缸20无杆腔以及蓄能器30内的压力卸掉,实现对助力油缸20工作时的压力进行调节。

[0032]

作为本发明优选的技术方案,第一循环支路150还通过连接支路180与回油管路130相连,其该连接支路180上连接有球阀181,球阀181的进口与第一循环支路150相连,球阀181出口与回油管路130相连,球阀181便于蓄能器30以及助力油缸20无杆腔内的液压油回流至油箱10内,以获得辅助泄压效果。

[0033]

进一步的,为了对回流至油箱10内的液压油进行散热,在回油管路130靠近油箱10的一端还连接有散热器131。

[0034]

以上所述实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1