一种快速响应式风扇

1.本发明涉及一种风扇,属于送风设备技术领域,尤其涉及一种快速响应式风扇。

背景技术:

2.涡环是一种可以稳定传播的气流形态,相对比传统送风方式,传播过程中能量耗散更少,在相同传播速度的情况下,涡环的传播距离是普通气流的两倍;对柱状气流的中央位置进行轴向扰动是产生涡环的核心机理之一。

3.目前常见的扰动式涡环装置通常是,可以迅速产生气流扰动的方式,往往无法快速连续产生多个涡环,例如使用电磁铁对薄膜进行撞击或用气体加压以后的高速喷射来产生扰动;而可以连续产生多个涡环的方式,其产生扰动的速度不够快。

4.因此需要一种装置既可以迅速产生气流扰动,也可以快速连续产生大量涡环。

5.申请号为201920392093.5,申请日为2019.03.26的发明专利申请,公开了一种空调器室内机和空调器,空调器室内机包括:机壳,机壳具有进风口和出风口;涡环发生装置,涡环发生装置与机壳可拆卸连接,且涡环发生装置设于机壳内或涡环发生装置外挂于机壳外;当涡环发生装置设于机壳内时,从进风口进入的气流能够经过涡环发生装置,再从出风口吹出;当涡环发生装置外挂于机壳外时,从进风口进入的气流,经由出风口吹出后能够经由涡环发生装置吹出。虽然这种方法可以形成涡环气流实现涡流送风,但该设计依然具备以下缺陷:无法快速连续产生多个涡环。

6.公开该背景技术部分的信息仅仅旨在增加对本技术的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

7.本发明的目的是克服现有技术中存在的无法快速连续产生多个涡环的缺点,提供了一种响应速度快,同时可以连续产生多个涡环的快速响应式风扇。

8.为实现以上目的,本发明的技术解决方案是:一种快速响应式风扇,所述风扇包括:前送风管道、扰动模块、后送风管道、轴流风机及弹性薄膜;所述扰动模块为直径可调节的管状结构,所述前送风管道、扰动模块及后送风管道依次首尾连接形成直管结构,所述后送风管道远离扰动模块的一端固定设置有轴流风机,所述轴流风机的出风方向正对后送风管道内部设置,所述弹性薄膜设置于前送风管道及后送风管道之间,所述弹性薄膜的一端与前送风管道的端部固定连接,所述弹性薄膜的另一端穿过扰动模块的内腔后与后送风管道的端部固定连接,所述扰动模块的内壁与弹性薄膜传动配合。

9.所述扰动模块包括多个扰动板,多个扰动板沿弹性薄膜的外圆周均匀设置,所述扰动板包括第一铰接板、第二铰接板及第三铰接板,所述第一铰接板、第二铰接板及第三铰接板依次首尾连接,所述第二铰接板两端的铰链上各设置有一个限位块,各个限位块均设

置于铰链上靠近扰动模块内腔的一侧。

10.所述前送风管道包括第一送风管道、前铰接环及前连接管,所述第一送风管道、前铰接环及前连接管同轴设置,所述前铰接环一侧的开口与第一送风管道的端部固定连接,所述前铰接环另一侧的开口与前连接管的端部固定连接,所述第一送风管道、前铰接环及前连接管的内腔互相连通,所述前铰接环的外圆周上均匀固定设置有多个第一铰接座,所述前铰接环上设置的第一铰接座的数量与扰动模块中扰动板的数量相同,多个第一铰接座的铰接轴沿前铰接环的切向设置,各个第一铰接座均通过其上设置的铰接轴与一个扰动板的前端铰接。

11.所述后送风管道包括第二送风管道、后铰接环及后连接管,所述第二送风管道、后铰接环及后连接管同轴设置,所述后铰接环一侧的开口与第二送风管道的端部固定连接,所述后铰接环另一侧的开口与后连接管的端部固定连接,所述第二送风管道、后铰接环及后连接管的内腔互相连通,所述后铰接环的外圆周上均匀设置有多个第二铰接座,所述后铰接环上设置的第二铰接座的数量与扰动模块中扰动板的数量相同,多个第二铰接座的铰接轴沿后铰接环的切向设置,各个第二铰接座均通过其上设置的铰接轴与一个扰动板的后端铰接。

12.所述风扇还包括中间管道,所述中间管道包括第一管道壳体及第二管道壳体,所述第一管道壳体及第二管道壳体均为空心半圆柱结构,所述第一管道壳体的半径大于第二管道壳体,所述第一管道壳体及第二管道壳体的平面侧互相扣合,所述第一管道壳体及第二管道壳体扣合形成的管道结构两端各通过一个端板密封,两个端板的中部均开设有一个通孔,两个通孔均与前送风管道的侧壁间隙配合,所述前送风管道与通孔插入配合。

13.所述第一管道壳体的内壁上还固定设置有轨道座,所述轨道座上开设有第一推杆轨道、第二推杆轨道及驱动轴定位孔,所述第一推杆轨道与第一管道壳体的内壁之间的距离大于第二推杆轨道与第一管道壳体的内壁之间的距离,所述中间管道上其中一侧的端板上还固定设置有两个弹簧固定块。

14.所述风扇还包括驱动机构,所述驱动机构包括驱动电机、第一锥齿轮、第二锥齿轮、驱动轴、第一蜗牛轮、第二蜗牛轮、第一推杆、第二推杆及拨动杆,所述驱动电机的动力输出端与第一锥齿轮固定连接,所述第一锥齿轮与第二锥齿轮啮合,所述第一锥齿轮垂直于第二锥齿轮设置,所述第二锥齿轮通过驱动轴与第一蜗牛轮及第二蜗牛轮固定连接,所述驱动电机与第一蜗牛轮及第二蜗牛轮传动配合,所述驱动轴的一端与第二锥齿轮固定连接,所述驱动轴的另一端插入驱动轴定位孔后与驱动轴定位孔旋转配合,所述第一蜗牛轮与第二蜗牛轮同轴设置,所述第一蜗牛轮与第二蜗牛轮侧表面的直径最大处与直径最小处之间的连接面位于蜗牛轮的半径上,所述第一蜗牛轮的推程与第二蜗牛轮的推程不同步,所述第一推杆与第二推杆分别设置于第一推杆轨道及第二推杆轨道内,所述第一推杆的一端与第一蜗牛轮65的侧壁传动配合,所述第一推杆的另一端与拨动杆的中部传动配合,所述第二推杆的一端与第二蜗牛轮的侧壁传动配合,所述第二推杆的另一端与拨动杆的顶部传动配合,所述拨动杆的底部设置有连接杆,所述连接杆垂直于拨动杆设置,所述连接杆插入前送风管道上的拨孔后与前送风管道传动配合。

15.所述第一推杆及第二推杆的端部上均固定设置有一个推杆弹簧,两个推杆弹簧的端部分别与一个弹簧固定块相连接,所述第一推杆及第二推杆的结构相同,所述第一推杆

及第二推杆的一端均设置有旋转轴,所述第一推杆及第二推杆通过其上设置的旋转轴与拨动杆传动配合。

16.所述拨动杆包括连接杆、第一拨杆、第二拨杆、拨杆弹簧,所述连接杆的一端与第一拨杆的底端固定连接,所述第二拨杆的底端与第一拨杆的顶端插入配合,所述拨杆弹簧设置于第一拨杆及第二拨杆之间,所述第一拨杆通过拨杆弹簧与第二拨杆弹性配合。

17.所述中间管道远离扰动模块的一端固定设置有渐缩喷口,所述渐缩喷口为空心锥管结构,所述渐缩喷口靠近前送风管道一端的直径大于远离靠近前送风管道一端的直径。

18.与现有技术相比,本发明的有益效果为:1、本发明一种快速响应式风扇中,扰动模块为直径可调节的管状结构,前送风管道、扰动模块及后送风管道依次首尾连接形成直管结构,当后送风管道内的轴流风机工作时,空气依次通过后送风管道、扰动模块为及前送风管道,此时前送风管道输出的为匀速的柱状气流,前送风管道及后送风管道之间设置有弹性薄膜,当扰动模块的直径快速减小时,弹性薄膜受到扰动模块压迫,直径也同步快速减小,此时流经此处的气流加速,变为细长高速气流柱,细长高速气流柱对前送风管道内未加速的气流产生轴向扰动,使其中部发生卷曲进而产生涡环,当扰动模块的直径增大时,弹性薄膜受到自身弹性作用直径恢复,从而可以开始准备产生下一个涡环,弹性薄膜恢复与扰动模块同步,使得涡环可以不间断的连续产生。因此,本设计可以通过扰动模块驱动弹性薄膜工作,快速生产涡环,有效提高涡环产生的响应速度,同时涡环可以不间断的连续产生。

19.2、本发明一种快速响应式风扇中,扰动模块包括驱动电机与第一蜗牛轮及第二蜗牛轮,当驱动电机工作时,通过第一蜗牛轮及第二蜗牛轮旋转带动第一推杆及第二推杆远离第一蜗牛轮及第二蜗牛轮,第一推杆及第二推杆与拨动杆传动配合,带动前送风管道同步远离后送风管道,此时扰动模块直径缓慢增大,当第一蜗牛轮及第二蜗牛轮继续旋转时,第一推杆及第二推杆受到弹簧作用靠近第一蜗牛轮及第二蜗牛轮,同时带动前送风管道同步靠近后送风管道,此时扰动模块直径减小,当驱动电机旋转一周时风扇产生一个涡流,通过控制驱动电机转速可以控制涡流的产生速度。因此,本设计可以通过驱动电机控制扰动模块产生涡流,有效提高了涡流产生频率,同时可以通过控制驱动电机转速可以控制涡流的产生速度。

20.3、本发明一种快速响应式风扇中,扰动模块包括多个扰动板,多个扰动板沿弹性薄膜的外圆周均匀设置,使得扰动模块直径减小时,弹性薄膜受力均匀,同时扰动板包括依次首尾铰接的第一铰接板、第二铰接板及第三铰接板,第二铰接板上两端的铰链上各设置有一个限位块,使得扰动板仅向内弯曲挤压弹性薄膜,而不能向外弯曲。因此,本设计可以通过限位块避免扰动板向外弯曲造成涡环产生失败。

21.4、本发明一种快速响应式风扇中,中间管道远离扰动模块的一端固定设置有渐缩喷口,渐缩喷口靠近前送风管道一端的直径大于远离靠近前送风管道一端的直径,当气体通过渐缩喷口时,由于气体压降使气流会加速运动,同时渐缩喷口可以使喷出的气体具有良好的导向性。因此,本设计可以通过渐缩喷口使加速气流流速加快,有效增大气流的传播距离,同时使气体具有良好的导向性。

22.5、本发明一种快速响应式风扇中,第一蜗牛轮与第二蜗牛轮侧表面的直径最大处与直径最小处之间的连接面位于蜗牛轮的半径上,使得第一推杆与第二推杆运动到蜗牛轮

侧表面的直径最大处后可以快速下落到直径最小处,使扰动板可以快速弯曲或者恢复,进而使弹性薄膜可以实现快速绕动和恢复。因此,本设计可以通过蜗牛轮使弹性薄膜可以实现快速绕动和恢复,增强涡环效果。

附图说明

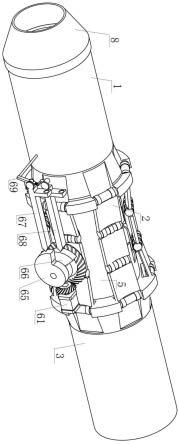

23.图1是本发明的结构示意图。

24.图2是本发明的爆炸图。

25.图3是图1中扰动模块的结构示意图。

26.图4是图1中前送风管道的结构示意图。

27.图5是图1中后送风管道的结构示意图。

28.图6是图1中中间管道的结构示意图。

29.图7是图1中驱动机构的结构示意图。

30.图8是图7中第一推杆的结构示意图。

31.图中:前送风管道1、第一送风管道11、前铰接环12、前连接管13、第一铰接座14、拨孔15、扰动模块2、扰动板21、第一铰接板22、第二铰接板23、第三铰接板24、限位块25、前端26、后端27、后送风管道3、第二送风管道31、后铰接环32、后连接管33、第二铰接座34、轴流风机4、弹性薄膜5、驱动机构6、驱动电机61、第一锥齿轮62、第二锥齿轮63、驱动轴64、第一蜗牛轮65、第二蜗牛轮66、第一推杆67、旋转轴671、第二推杆68、拨动杆69、连接杆691、第一拨杆692、第二拨杆693、拨杆弹簧694、推杆弹簧70、中间管道7、第一管道壳体71、第二管道壳体72、第一推杆轨道73、第二推杆轨道74、驱动轴定位孔75、弹簧固定块76、端板77、通孔78、渐缩喷口8。

具体实施方式

32.以下结合附图说明及具体实施方式对本发明作进一步详细的说明。

33.参见图1至图8,一种快速响应式风扇,所述风扇包括:前送风管道1、扰动模块2、后送风管道3、轴流风机4及弹性薄膜5;所述扰动模块2为直径可调节的管状结构,所述前送风管道1、扰动模块2及后送风管道3依次首尾连接形成直管结构,所述后送风管道3远离扰动模块2的一端固定设置有轴流风机4,所述轴流风机4的出风方向正对后送风管道3内部设置,所述弹性薄膜5设置于前送风管道1及后送风管道3之间,所述弹性薄膜5的一端与前送风管道1的端部固定连接,所述弹性薄膜5的另一端穿过扰动模块2的内腔后与后送风管道3的端部固定连接,所述扰动模块2的内壁与弹性薄膜5传动配合。

34.所述扰动模块2包括多个扰动板21,多个扰动板21沿弹性薄膜5的外圆周均匀设置,所述扰动板21包括第一铰接板22、第二铰接板23及第三铰接板24,所述第一铰接板22、第二铰接板23及第三铰接板24依次首尾连接,所述第二铰接板23两端的铰链24上各设置有一个限位块25,各个限位块25均设置于铰链24上靠近扰动模块2内腔的一侧。

35.所述前送风管道1包括第一送风管道11、前铰接环12及前连接管13,所述第一送风管道11、前铰接环12及前连接管13同轴设置,所述前铰接环12一侧的开口与第一送风管道11的端部固定连接,所述前铰接环12另一侧的开口与前连接管13的端部固定连接,所述第一送风管道11、前铰接环12及前连接管13的内腔互相连通,所述前铰接环12的外圆周上均

匀固定设置有多个第一铰接座14,所述前铰接环12上设置的第一铰接座14的数量与扰动模块2中扰动板21的数量相同,多个第一铰接座14的铰接轴沿前铰接环12的切向设置,各个第一铰接座14均通过其上设置的铰接轴与一个扰动板21的前端26铰接。

36.所述后送风管道3包括第二送风管道31、后铰接环32及后连接管33,所述第二送风管道31、后铰接环32及后连接管33同轴设置,所述后铰接环32一侧的开口与第二送风管道31的端部固定连接,所述后铰接环32另一侧的开口与后连接管33的端部固定连接,所述第二送风管道31、后铰接环32及后连接管33的内腔互相连通,所述后铰接环32的外圆周上均匀设置有多个第二铰接座34,所述后铰接环32上设置的第二铰接座34的数量与扰动模块2中扰动板21的数量相同,多个第二铰接座34的铰接轴沿后铰接环32的切向设置,各个第二铰接座34均通过其上设置的铰接轴与一个扰动板21的后端27铰接。

37.所述风扇还包括中间管道7,所述中间管道7包括第一管道壳体71及第二管道壳体72,所述第一管道壳体71及第二管道壳体72均为空心半圆柱结构,所述第一管道壳体71的半径大于第二管道壳体72,所述第一管道壳体71及第二管道壳体72的平面侧互相扣合,所述第一管道壳体71及第二管道壳体72扣合形成的管道结构两端各通过一个端板77密封,两个端板77的中部均开设有一个通孔78,两个通孔78均与前送风管道1的侧壁间隙配合,所述前送风管道1与通孔78插入配合。

38.所述第一管道壳体71的内壁上还固定设置有轨道座73,所述轨道座73上开设有第一推杆轨道73、第二推杆轨道74及驱动轴定位孔75,所述第一推杆轨道73与第一管道壳体71的内壁之间的距离大于第二推杆轨道74与第一管道壳体71的内壁之间的距离,所述中间管道7上其中一侧的端板上还固定设置有两个弹簧固定块76。

39.所述风扇还包括驱动机构6,所述驱动机构6包括驱动电机61、第一锥齿轮62、第二锥齿轮63、驱动轴64、第一蜗牛轮65、第二蜗牛轮66、第一推杆67、第二推杆68及拨动杆69,所述驱动电机61的动力输出端与第一锥齿轮62固定连接,所述第一锥齿轮62与第二锥齿轮63啮合,所述第一锥齿轮62垂直于第二锥齿轮63设置,所述第二锥齿轮63通过驱动轴64与第一蜗牛轮65及第二蜗牛轮66固定连接,所述驱动电机61与第一蜗牛轮65及第二蜗牛轮66传动配合,所述驱动轴64的一端与第二锥齿轮63固定连接,所述驱动轴64的另一端插入驱动轴定位孔75后与驱动轴定位孔75旋转配合,所述第一蜗牛轮65与第二蜗牛轮66同轴设置,所述第一蜗牛轮65与第二蜗牛轮66侧表面的直径最大处与直径最小处之间的连接面位于蜗牛轮的半径上,所述第一蜗牛轮65的推程与第二蜗牛轮66的推程不同步,所述第一推杆67与第二推杆68分别设置于第一推杆轨道73及第二推杆轨道74内,所述第一推杆67的一端与第一蜗牛轮65的侧壁传动配合,所述第一推杆67的另一端与拨动杆69的中部传动配合,所述第二推杆68的一端与第二蜗牛轮66的侧壁传动配合,所述第二推杆68的另一端与拨动杆69的顶部传动配合,所述拨动杆69的底部设置有连接杆691,所述连接杆691垂直于拨动杆69设置,所述连接杆691插入前送风管道1上的拨孔15后与前送风管道1传动配合。

40.所述第一推杆67及第二推杆68的端部上均固定设置有一个推杆弹簧70,两个推杆弹簧70的端部分别与一个弹簧固定块76相连接,所述第一推杆67及第二推杆68的结构相同,所述第一推杆67及第二推杆68的一端均设置有旋转轴671,所述第一推杆67及第二推杆68通过其上设置的旋转轴671与拨动杆69传动配合。

41.所述拨动杆69包括连接杆691、第一拨杆692、第二拨杆693、拨杆弹簧694,所述连

接杆691的一端与第一拨杆692的底端固定连接,所述第二拨杆693的底端与第一拨杆692的顶端插入配合,所述拨杆弹簧694设置于第一拨杆692及第二拨杆693之间,所述第一拨杆692通过拨杆弹簧694与第二拨杆693弹性配合。

42.所述中间管道7远离扰动模块2的一端固定设置有渐缩喷口8,所述渐缩喷口8为空心锥管结构,所述渐缩喷口8靠近前送风管道1一端的直径大于远离靠近前送风管道1一端的直径。

43.本发明的原理说明如下:本设计中的驱动电机61为步进电机;本设计中的第一蜗牛轮65及第二蜗牛轮66的结构相同,第一蜗牛轮65及第二蜗牛轮66的凸起部分之间设置有一定的夹角。

44.实施例1:一种快速响应式风扇,所述风扇包括:前送风管道1、扰动模块2、后送风管道3、轴流风机4及弹性薄膜5;所述扰动模块2为直径可调节的管状结构,所述前送风管道1、扰动模块2及后送风管道3依次首尾连接形成直管结构,所述后送风管道3远离扰动模块2的一端固定设置有轴流风机4,所述轴流风机4的出风方向正对后送风管道3内部设置,所述弹性薄膜5设置于前送风管道1及后送风管道3之间,所述弹性薄膜5的一端与前送风管道1的端部固定连接,所述弹性薄膜5的另一端穿过扰动模块2的内腔后与后送风管道3的端部固定连接,所述扰动模块2的内壁与弹性薄膜5传动配合;所述扰动模块2包括多个扰动板21,多个扰动板21沿弹性薄膜5的外圆周均匀设置,所述扰动板21包括第一铰接板22、第二铰接板23及第三铰接板24,所述第一铰接板22、第二铰接板23及第三铰接板24依次首尾连接,所述第二铰接板23两端的铰链24上各设置有一个限位块25,各个限位块25均设置于铰链24上靠近扰动模块2内腔的一侧;所述前送风管道1包括第一送风管道11、前铰接环12及前连接管13,所述第一送风管道11、前铰接环12及前连接管13同轴设置,所述前铰接环12一侧的开口与第一送风管道11的端部固定连接,所述前铰接环12另一侧的开口与前连接管13的端部固定连接,所述第一送风管道11、前铰接环12及前连接管13的内腔互相连通,所述前铰接环12的外圆周上均匀固定设置有多个第一铰接座14,所述前铰接环12上设置的第一铰接座14的数量与扰动模块2中扰动板21的数量相同,多个第一铰接座14的铰接轴沿前铰接环12的切向设置,各个第一铰接座14均通过其上设置的铰接轴与一个扰动板21的前端26铰接;所述后送风管道3包括第二送风管道31、后铰接环32及后连接管33,所述第二送风管道31、后铰接环32及后连接管33同轴设置,所述后铰接环32一侧的开口与第二送风管道31的端部固定连接,所述后铰接环32另一侧的开口与后连接管33的端部固定连接,所述第二送风管道31、后铰接环32及后连接管33的内腔互相连通,所述后铰接环32的外圆周上均匀设置有多个第二铰接座34,所述后铰接环32上设置的第二铰接座34的数量与扰动模块2中扰动板21的数量相同,多个第二铰接座34的铰接轴沿后铰接环32的切向设置,各个第二铰接座34均通过其上设置的铰接轴与一个扰动板21的后端27铰接;所述风扇还包括中间管道7,所述中间管道7包括第一管道壳体71及第二管道壳体72,所述第一管道壳体71及第二管道壳体72均为空心半圆柱结构,所述第一管道壳体71的半径大于第二管道壳体72,所述第一管道壳体71及第二管道壳体72的平面侧互相扣合,所述第一管道壳体71及第二管道壳体72扣合形成的管道结构两端各通过一个端板77密封,两个端板77的中部均开设有一个通孔78,两个通孔78

均与前送风管道1的侧壁间隙配合,所述前送风管道1与通孔78插入配合;所述第一管道壳体71的内壁上还固定设置有轨道座73,所述轨道座73上开设有第一推杆轨道73、第二推杆轨道74及驱动轴定位孔75,所述第一推杆轨道73与第一管道壳体71的内壁之间的距离大于第二推杆轨道74与第一管道壳体71的内壁之间的距离,所述中间管道7上其中一侧的端板上还固定设置有两个弹簧固定块76;所述风扇还包括驱动机构6,所述驱动机构6包括驱动电机61、第一锥齿轮62、第二锥齿轮63、驱动轴64、第一蜗牛轮65、第二蜗牛轮66、第一推杆67、第二推杆68及拨动杆69,所述驱动电机61的动力输出端与第一锥齿轮62固定连接,所述第一锥齿轮62与第二锥齿轮63啮合,所述第一锥齿轮62垂直于第二锥齿轮63设置,所述第二锥齿轮63通过驱动轴64与第一蜗牛轮65及第二蜗牛轮66固定连接,所述驱动电机61与第一蜗牛轮65及第二蜗牛轮66传动配合,所述驱动轴64的一端与第二锥齿轮63固定连接,所述驱动轴64的另一端插入驱动轴定位孔75后与驱动轴定位孔75旋转配合,所述第一蜗牛轮65与第二蜗牛轮66同轴设置,所述第一蜗牛轮65与第二蜗牛轮66侧表面的直径最大处与直径最小处之间的连接面位于蜗牛轮的半径上,所述第一蜗牛轮65的推程与第二蜗牛轮66的推程不同步,所述第一推杆67与第二推杆68分别设置于第一推杆轨道73及第二推杆轨道74内,所述第一推杆67的一端与第一蜗牛轮65的侧壁传动配合,所述第一推杆67的另一端与拨动杆69的中部传动配合,所述第二推杆68的一端与第二蜗牛轮66的侧壁传动配合,所述第二推杆68的另一端与拨动杆69的顶部传动配合,所述拨动杆69的底部设置有连接杆691,所述连接杆691垂直于拨动杆69设置,所述连接杆691插入前送风管道1上的拨孔15后与前送风管道1传动配合。

45.本设计在使用过程中:轴流风机4开始工作将空气泵入后送风管道3中,空气依次通过后送风管道3、弹性薄膜5及前送风管道1后,由前送风管道1的出风口吹出,此时前送风管道1中吹出的为普通圆柱气流,当需要产生涡环时,驱动电机61开始工作,驱动电机61的动力输出轴带动第一锥齿轮62开始旋转,第一锥齿轮62通过与其啮合的第二锥齿轮63带动第一蜗牛轮65及第二蜗牛轮66旋转,当第一蜗牛轮65及第二蜗牛轮66旋转时,第一推杆67受到第一蜗牛轮65的推动同步远离扰动模块2运动,同时第二推杆68受到第二蜗牛轮66的推动同步远离扰动模块2运动,此时第一推杆67与第二推杆68带动前送风管道1远离后送风管道3运动,前送风管道1与后送风管道3之间距离增大,此时弹性薄膜5由弯曲状态恢复伸直状态,弹性薄膜5形成的管道的内径增大,当驱动电机61继续旋转,由于第一蜗牛轮65及第二蜗牛轮66之间存在一定夹角,第一推杆67早于第二推杆68到达其对应蜗牛轮的最高点,此时第一推杆67通过第一蜗牛轮65的曲面断层落入第一蜗牛轮65的最低点,拨动杆69以第二拨杆693与第二推杆68的连接处为中心开始旋转,使得连接杆691带动前送风管道1靠近后送风管道3运动,此时扰动模块2中的各个扰动板21向内弯曲,各个扰动板21带动弹性薄膜5由伸直状态弯曲,弹性薄膜5形成的管道的内径快速减小,使得流经此处的气流加速,变为细长高速气流柱,细长高速气流柱对前送风管道1内未加速的气流产生轴向扰动,使其发生卷曲产生涡环,当涡环产生后,驱动电机61继续旋转,此时,第一推杆67与第一蜗牛轮65接触点的直径变化较小,第一推杆67保持不动,第二蜗牛轮66继续旋转,直到第二推杆68到达第二蜗牛轮66的最高点,此时第二推杆68通过第二蜗牛轮66的曲面断层落入第二蜗牛轮66的最低点,拨动杆69以第一拨杆692与旋转轴671的连接处为中心开始旋转,使得连接杆691带动前送风管道1

远离后送风管道3运动,系统回复初始位置。

46.实施例2:实施例2与实施例1基本相同,其不同之处在于:所述第一推杆67及第二推杆68的端部上均固定设置有一个推杆弹簧70,两个推杆弹簧70的端部分别与一个弹簧固定块76相连接,所述第一推杆67及第二推杆68的结构相同,所述第一推杆67及第二推杆68的一端均设置有旋转轴671,所述第一推杆67及第二推杆68通过其上设置的旋转轴671与拨动杆69传动配合;所述拨动杆69包括连接杆691、第一拨杆692、第二拨杆693、拨杆弹簧694,所述连接杆691的一端与第一拨杆692的底端固定连接,所述第二拨杆693的底端与第一拨杆692的顶端插入配合,所述拨杆弹簧694设置于第一拨杆692及第二拨杆693之间,所述第一拨杆692通过拨杆弹簧694与第二拨杆693弹性配合。

47.本设计在使用过程中:推杆弹簧70持续受到其对应的第一推杆67及第二推杆68与中间管道7的压力,此时推杆弹簧70的弹力将第一推杆67及第二推杆68向驱动机构6方向推动,使得第一推杆67及第二推杆68持续压在第一蜗牛轮65及第二蜗牛轮66的侧壁上。

48.实施例3:实施例3与实施例2基本相同,其不同之处在于:所述中间管道7远离扰动模块2的一端固定设置有渐缩喷口8,所述渐缩喷口8为空心锥管结构,所述渐缩喷口8靠近前送风管道1一端的直径大于远离靠近前送风管道1一端的直径。

49.以上所述仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1