基于复材的燃油泵壳体结构及其设计方法与流程

本技术属于航空机电系统领域,涉及一种基于复合材料的燃油泵壳体结构及其设计方法。

背景技术:

1、树脂基复合材料以其比强度和比模量高、材料密度低、耐腐蚀性能优异、介电性能好、可设计性强、成型工艺多样等优点,在航空领域中得到了广泛的应用。先进军/民用飞机结构大量采用树脂基复合材料,如美国f-22战斗机树脂基复合材料用量达到24%,f-35战斗机树脂基复合材料用量达到35%,b787飞机复合材料用量高达50%。与飞机结构的发展趋势类似,在飞机机电系统领域上采用树脂基复合材料的用量和比例也在逐渐增长,在飞机轻质化发展趋势下,复合材料用量甚至已经成为航空领域先进程度上的一个直接度量。在航空机电系统中,燃油泵壳体由于具有蜗行流道并承载安装支撑等功能,一般形状复杂,结构尺寸偏大,在燃油泵产品中重量占比较大。利用树脂基复合材料设计燃油泵壳体不仅能减轻产品重量,同时还能降低制造成本、改善机械和疲劳特性等。但利用复材设计制造燃油泵壳体还存在诸多问题,譬如复杂结构的复材成型困难、复材部件螺纹连接强度不足、装配时复材部件的成型尺寸精度不够、由于复材本身不导电特性引起的电搭接性能差等,这些问题需要在现实条件下进行针对性的研究,提出解决方案,突破典型壳体结构的复合材料设计与制造技术。

技术实现思路

1、本发明的目的是提供一种基于复材的燃油泵壳体结构及其设计方法,解决复合材料应用中的复杂结构成型困难、螺纹连接强度不足、配合尺寸加工精度不够、电搭接性能差等问题,为复材在航空机电系统中的推广应用扫清道路。

2、为了实现上述任务,本发明采用以下技术方案:

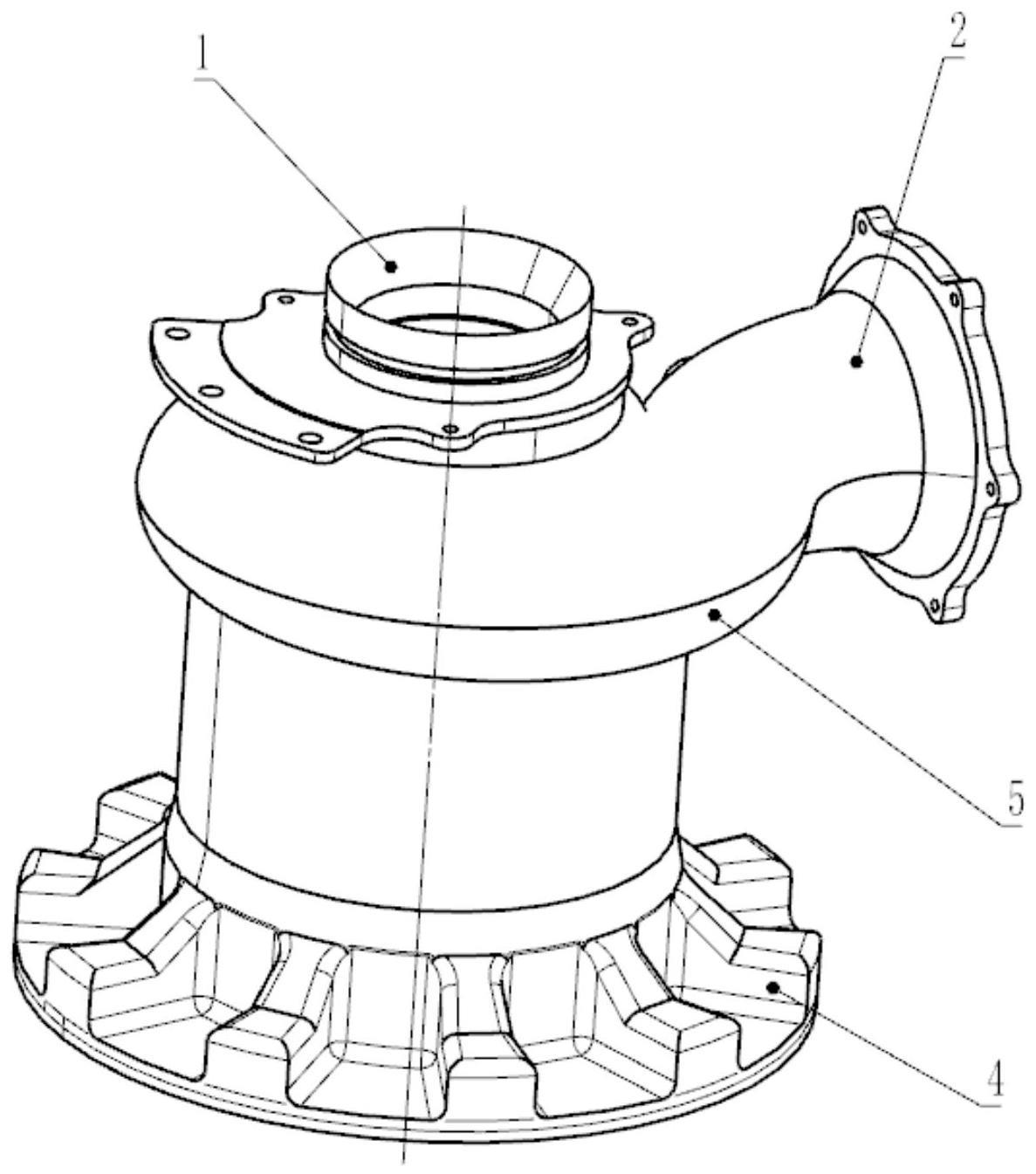

3、一种基于复材的燃油泵壳体结构,包括壳体主体以及设置在壳体上部的进口段、壳体侧面的出口段、连接燃油泵内部泵芯结构的泵芯安装法兰、实现燃油泵泵壳的泵壳安装法兰、以及在壳体主体中铺设的搭接片,其中:

4、壳体主体为筒状构件,包括上端的蜗形流道壳体、中部的泵芯安装壳体以及下端壳体安装法兰中的法兰盘;壳体主体中部为泵芯安装壳体,呈圆筒状,内腔与泵芯部分的外形相适配,下端法兰盘为环状对称结构,外部圆周上设有加强筋,加强筋内部安装螺纹嵌入件,加强筋棱边或与安装壳体相交棱边上设置圆角;

5、进口段为筒状构件,与燃油泵的燃油入口处的系统管路连接,接引系统中的燃油流入产品壳体中;当泵芯装入壳体主体中后,叶轮位于进口段、蜗形流道壳体的中部;进口段外壁上设有密封槽,槽内安装橡胶密封圈;进口段外部设有安装法兰;进口段的下部插入到壳体主体的上端,并在其下端与燃油泵壳体主体相接处设有向外的翻边结构;

6、出口段为喇叭形结构,出口段连接在蜗形流道壳体的外端,出口段的直径从外端到内端逐渐减小;出口段外端面的轴线指向蜗形流道壳体的中心轴线;出口段与燃油泵出口处的系统管路连接,被燃油泵做功增压后的燃油通过出口段流出燃油泵,流入系统管路;出口段上设有测压口,测压口为柱状结构,内部中空与出口段内腔相通,利用压力传感器通过测压口感知出口段中的燃油压力;

7、泵芯安装法兰为筒状构件,位于壳体主体的底端,其内腔与安装在燃油泵壳体内部的泵芯部分的外形相适配,采用间隙配合的形式;

8、泵壳安装法兰位于壳体主体下端的外部,泵壳安装法兰包括多个螺纹嵌入件和法兰盘,法兰盘采用与壳体主体一体化设计,螺纹嵌入件均布在泵壳安装法兰的下端面圆周上的装配孔内,嵌入在法兰盘中;螺纹嵌入件内腔为内螺纹,外圈为锯齿状结构,并在外圈的轴向方向设置台阶结构;

9、搭接片为长条状金属片,搭接片包括连接进口段和出口段的连接片、连接出口段和安装法兰的连接片,以及连接安装法兰和螺纹嵌入件的连接片;连接片内衬到壳体主体的复材中。

10、进一步地,燃油在叶轮中被做功增压后流入蜗形流道壳体,在蜗形流道壳体中完成进一步的能量转换后流入出口段中;蜗形流道壳体中过流断面面积随着蜗形由内向外逐步增大,与燃油的流量相适应;过流断面为圆形、马蹄形、长方形,蜗形壳体的壁厚为3~5mm。

11、进一步地,出口段外部与系统管路连接处设有安装法兰,该处安装法兰与系统管路连接,其形状为规整的环形结构;该处安装法兰厚度一般为5~10mm;在安装法兰的端面上设有密封槽,内部安装密封圈,采用端面密封形式防止连接处燃油泄漏,该处密封圈的压缩量一般处于10%~20%。

12、进一步地,泵芯安装法兰内壁尺寸精度为7级;表面光洁度至少为ra1.6;泵芯安装法兰外壁粗糙或设计为锯齿状,泵芯安装法兰底部端面上设有螺纹孔,其中1~2孔采用非均布排列,每两安装孔之间设计减重槽。

13、进一步地,搭接片的宽度为3~8mm,厚度为0.4~1mm,长度根据实际需要截取;搭接片材质选择纯铜或铜合金。

14、一种基于复材的燃油泵壳体设计方法,包括:

15、步骤1,根据燃油泵壳体外形及接口尺寸设计模具,模具分为2种,包括定位模具和成型模具;

16、定位模具为“l”型安装座,在安装座上固定安装底板,安装底板上由外向内设有多圈定位孔,按照壳体接口尺寸开设,分别用于定位壳体安装法兰上的螺纹嵌入件、定位内部泵芯结构安装法兰上的螺纹孔以及金属立柱;金属立柱另一端通过定位连接件连接进口段上的安装法兰;安装座侧板上设有定位筒,定位筒为筒状,一端通过螺接或焊接固定在安装座侧板,另一端设有螺纹安装孔,安装孔数量和位置与出口段法兰安装孔保持一致;

17、成型模具包括2种,一种是安装在壳体结构内部的芯模,采用水溶性芯模整体成型工艺,另一种成型模具是安装在壳体结构外部的辅助成型模具;

18、步骤2,根据燃油泵壳体的外形及接口尺寸设计进口段的外形及安装尺寸,并采用机械加工的方式加工成型;

19、步骤3,根据燃油泵壳体的外形及接口尺寸设计出口段的外形及安装尺寸,并采用机械加工的方式加工成型;

20、步骤4,根据燃油泵壳体的外形及接口尺寸设计安装法兰的外形及安装尺寸,并采用机械加工的方式加工成型;

21、步骤5,根据燃油泵壳体的外形及接口尺寸设计壳体安装法兰中螺纹嵌入件的外形及安装尺寸,并采用机械加工的方式加工成型;

22、步骤6,根据燃油泵壳体的形状和尺寸在型材上截取搭接片,搭接片包括3种规格,分别是连接进口段和出口段的连接片、连接出口段和安装法兰的连接片,以及连接安装法兰和螺纹嵌入件的连接片;

23、步骤7,利用模具进行组装,具体为:

24、将螺纹嵌入件安装固定到安装底板外圈螺纹孔上;

25、将泵芯安装法兰按壳体的接口要求安装固定到安装底板中部的螺纹孔上;

26、将金属立柱安装固定到安装底板的内圈螺纹孔上;

27、将安装底板固定到“l”型安装座上;

28、将出口段按壳体的接口要求安装固定到安装座侧板定位筒上;

29、将水溶性芯模通过金属立柱安装到模具中,水溶性芯模的蜗形壳体出口与出口段相接,泵芯安装壳体部分与泵芯安装法兰相接,水溶性芯模通过金属立柱支撑固定;

30、将进口管按壳体的接口要求安装到水溶性芯模上部,并用进口段定位连接件将其固定,进口段定位连接件通过螺钉固定到金属立柱上;

31、步骤8,将复材制成预浸料,并按照结构展开图进行下料;

32、步骤9,将裁剪好的预浸料按照图纸规定的方向进行铺贴,在铺贴中预埋各类型搭接片,铺贴完成后用辅助硅胶外膜进行固定,采用热压罐成型工艺,对壳体主体整体固化实现燃油泵壳体的一体化成型。

33、进一步地,水溶模具采用可溶性盐制造,其模具面经过精加工,表面粗糙度达到ra3.2,水溶性芯模依靠金属立柱支撑固定。

34、进一步地,进口段内腔、密封槽以及与系统管路的安装面设计为高光洁度表面,采用精加工成型;进口段外部与壳体主体接触的部分设计为粗糙表面,采用粗加工成型,对与壳体主体和系统管路连接的接触面设计为导电阳极化表面,其他表面可进行硫酸或铬酸阳极化处理。

35、进一步地,出口段内腔、密封槽以及与系统管路的安装面设计为高光洁度表面,采用精加工成型;出口段外部与壳体主体接触的部分设计为粗糙表面,采用粗加工成型,出口段设计为弯管结构,弯管的弯曲半径大于1.5d,d为弯管直径;对壳体主体与出口段的连接面、出口段与系统管路连接的接触面设计为导电阳极化表面,其他表面可进行硫酸或铬酸阳极化处理。

36、进一步地,安装法兰内腔以及与泵芯结构的安装面设计为高光洁度表面,采用精加工成型;安装法兰外部与壳体主体接触的部分设计为粗糙表面,采用粗加工成型,对与壳体主体和泵芯连接的接触面设计为导电阳极化表面,其他表面可进行硫酸或铬酸阳极化处理。

37、与现有技术相比,本发明具有以下技术特点:

38、本发明有效解决了复合材料在航空机电系统燃油泵壳体上的现实应用难题,为复材在航空机电系统中的大量使用扫清了道路,减轻了航空机电产品的重量,为航空机电系统的轻质化提出了新的解决措施。本发明的应用能够大大减轻燃油泵产品的重量、减轻飞机的重量,增大飞机的载弹量或载油量,对提高飞机的战斗性能或经济性能具有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!