防冲击回转控制系统及其控制方法与流程

本发明涉及起重机上的回转控制系统,尤其涉及一种防冲击回转控制系统及其控制方法。

背景技术:

1、目前汽车起重机上车液压系统中的回转系统主要分为闭式泵控系统和开式系统,其中开式回转系统由齿轮泵、回转缓冲阀、回转机构等组成,在中小吨位起重机(通常指80吨及以下产品)上运用广泛,效果良好,成本较低,其缺点是整体防冲击效果差,启停瞬间冲击大,以及阀杆背压过低导致的阀杆复位过程中速度降幅小问题。

2、现有技术中为了解决上述问题采用的技术方案为恒定值防冲击装置,即起重机在回转过程中,负载波动量大,在回转系统中增加防冲击装置可以提升回转系统抗负载波动干扰能力;目前防冲击装置均设定为恒定值,为了满足重载作业工况需求,防冲击装置设定值普遍偏大,防冲击效果整体偏差;其中齿轮泵输出的液压油经过回转换向阀进入到回转机构中,高压液压油驱动马达旋转来带动回转机构进行工作。当回转系统瞬间压力过高并达到防冲击装置设定值时,马达进、回油口相通,起到防冲击的效果。但现有技术恒定值防冲击装置存在如下缺点:

3、(1)防冲击装置为恒定值,为满足重载工况需求设定值偏高,启停瞬间过滤压力冲击能力差,导致启停瞬间压力冲击大,晃动明显;

4、(2)主油路只能通过工作联阀杆回油,且阀杆需同时满足怠速和额定转速两种状态,无法解决因阀杆背压值偏低导致怠速阀杆复位过程中速度降幅小问题。

5、还有现有技术中会采用可变值防冲击装置,即防冲击装置设定值非恒定,可根据工作状态动态变化,以满足不同状态需求,提升整体防冲击效果;比如使用电比例溢流阀,但是通过电流变化实现溢流阀压力设定值变化,成本高,控制复杂,不利用推广。

6、因此亟需解决上述问题。

技术实现思路

1、发明目的:本发明的第一目的是提供一种防冲击回转控制系统,旨在解决防冲击效果差,启停瞬间冲击大,以及阀杆背压过低导致的阀杆复位过程中速度降幅小等问题。

2、本发明的第二目的是提供该防冲击回转控制系统的控制方法。

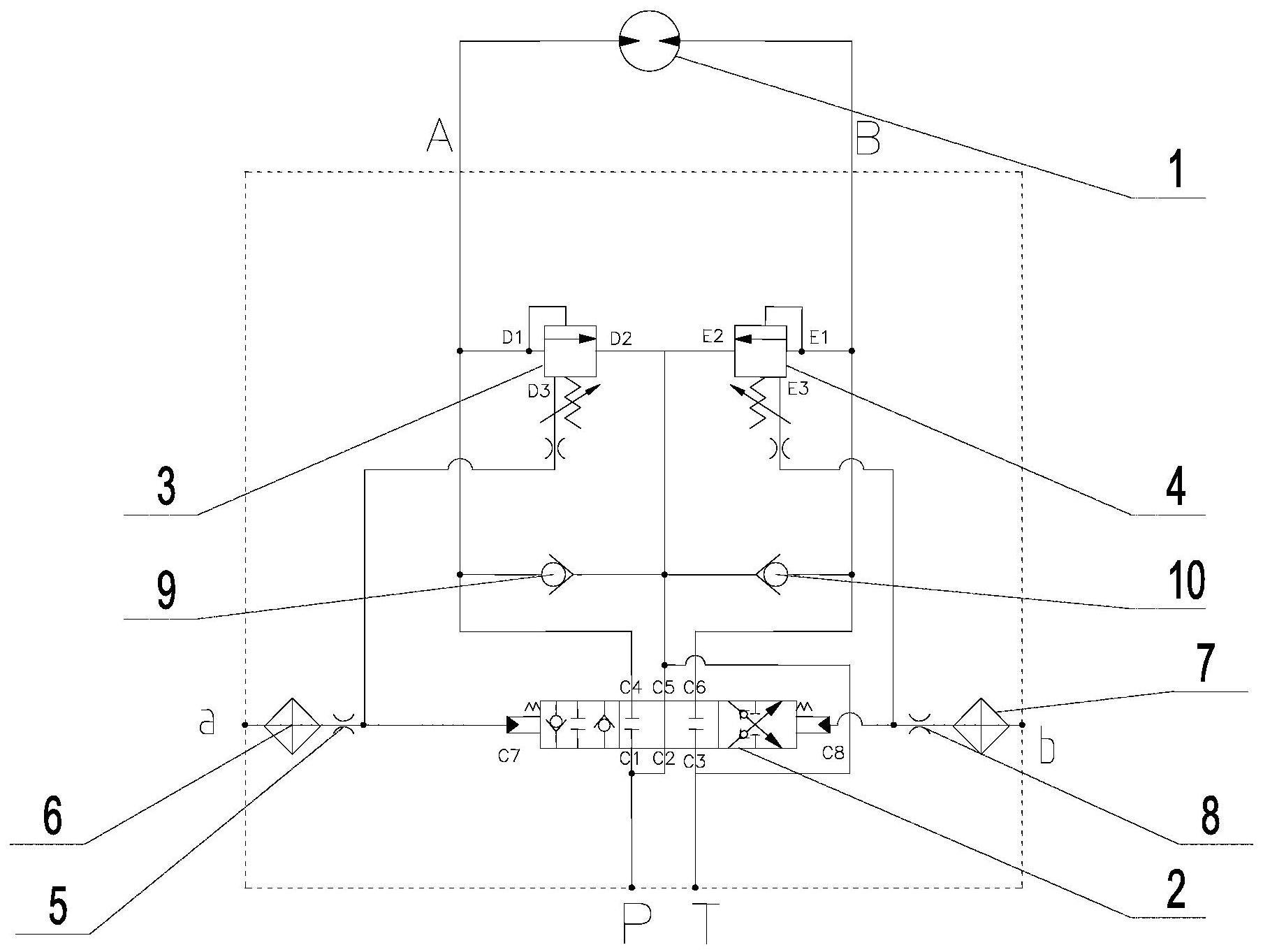

3、技术方案:为实现以上目的,本发明公开了一种防冲击回转控制系统,包括具有工作油口a和工作油口b的回转机构、工作联阀杆、第一液比例溢流阀和第二液比例溢流阀,

4、工作联阀杆的工作油口c1和工作油口c2与进油口p连通,工作联阀杆的工作油口c3与回油口t连通,工作联阀杆的工作油口c4与第一液比例溢流阀的进油口d1和回转机构的工作油口a连通,工作联阀杆的工作油口c5与第一液比例溢流阀的回油口d2、第二液比例溢流阀的回油口e2和回油口t连通,工作联阀杆的工作油口c6与第二液比例溢流阀的进油口e1和回转机构的工作油口b连通,工作联阀杆的控制油口c7与先导油源的先导油口a连通,工作联阀杆的控制油口c8与先导油源的先导油口b连通,第一液比例溢流阀的控制油口d3与先导油源的先导油口a连通,第二液比例溢流阀的控制油口e3与先导油源的先导油口b连通。

5、其中,工作联阀杆的控制油口c7与先导油源的先导油口a之间依次设置有第一节流阀和第一滤网,工作联阀杆的控制油口c8与先导油源的先导油口b之间依次设置有第二节流阀和第二滤网。

6、优选的,还包括第一单向阀和第二单向阀,第一单向阀的进油口和第二单向阀的进油口均连通工作联阀杆的工作油口c5、第一液比例溢流阀的回油口d2和第二液比例溢流阀的回油口e2,第一单向阀的出油口连通工作联阀杆的工作油口c4,第二单向阀的油口连通工作联阀杆的工作油口c6。

7、再者,作联阀杆为三位六通换向阀,当先导油口a有先导油输入时,工作联阀杆左移,工作联阀杆的工作油口c1和工作油口c4连通,工作联阀杆的工作油口c6和工作油口c3连通;

8、当先导油口b有先导油输入时,工作联阀杆右移,工作联阀杆的工作油口c1和工作油口c6连通,工作联阀杆的工作油口c4和工作油口c3连通;

9、工作联阀杆在中位时,工作联阀杆的工作油口c2和工作油口c5连通。

10、本发明一种防冲击回转控制系统的控制方法,包括如下步骤:

11、当先导油口a有先导油输入时,第一液比例溢流阀设定压力随着先导油口a的先导控制压力变化成正比例变化,当先导油口a的先导控制压力达到最大时,第一液比例溢流阀设定值p2最大;由于先导油口b未有先导油输入,第二液比例溢流阀设定值为p1;

12、启动阶段,由于第一液比例溢流阀的设定值是随着先导压力增大正比例增加,当启动瞬间压力冲击>第一液比例溢流阀瞬态压力时,第一液比例溢流阀起到滤波作用,降低启动状态压力冲击;

13、回转控制手柄回中位瞬态停止阶段,第一液比例溢流阀和第二液比例溢流阀瞬态压力均为设定值p1,两个方向均可以起到滤波作用,降低瞬态停止阶段压力冲击。

14、本发明一种防冲击回转控制系统的控制方法,包括如下步骤:

15、当先导油口b有先导油输入时,第二液比例溢流阀设定压力随着先导油口b的先导控制压力变化成正比例变化,当先导油口b的先导控制压力达到最大时,第二液溢流阀设定值p2最大;由于先导油口a未有先导油输入,第一液溢流阀设定值为p1;

16、启动阶段,由于第二液比例溢流阀设定值是随着先导压力增大正比例增加的,当启动瞬间压力冲击>第二液比例溢流阀的瞬态压力时,第二液比例溢流阀起到滤波作用,降低启动状态压力冲击;

17、回转控制手柄回中位瞬态停止阶段,第一液比例溢流阀和第二液比例溢流阀瞬态压力均为设定值p1,两个方向均可以起到滤波作用,降低瞬态停止阶段压力冲击。

18、本发明一种防冲击回转控制系统的控制方法,包括如下步骤:

19、工作状态为怠速时,工作联阀杆回油背压<第一液比例溢流阀和第二液比例溢流阀设定值p1,工作联阀杆在中位时,工作联阀杆的工作油口c2和工作油口c5连通,油液由进油口p进入工作联阀杆的工作油口c2和工作油口c5回到回油口t,主油路通过工作联阀杆直接回油。

20、本发明一种防冲击回转控制系统的控制方法,包括如下步骤:工作状态为额定转速时,工作联阀杆回油背压>第一液比例溢流阀和第二液比例溢流阀设定值p1,当先导油口a有先导油输入时,工作联阀杆左移,工作联阀杆的工作油口c1和工作油口c4连通,工作联阀杆的工作油口c6和工作油口c3连通;回转机构工作油口b的回油一路通过第二液比例溢流阀回到回油口t,回转机构工作油口b的回油另一路通过工作联阀杆的工作油口c6和工作油口c3回到回油口t,主油路通过工作联阀杆和第二比例溢流阀双向回油。

21、本发明一种防冲击回转控制系统的控制方法,包括如下步骤:工作状态为额定转速时,工作联阀杆回油背压>第一液比例溢流阀和第二液比例溢流阀设定值p1,当先导油口b有先导油输入时,工作联阀杆右移,工作联阀杆的工作油口c1和工作油口c6连通,工作联阀杆的工作油口c4和工作油口c3连通;回转机构工作油口a的回油一路通过第一液比例溢流阀回到回油口t,回转机构工作油口a的回油另一路通过工作联阀杆的工作油口c4和工作油口c3回到回油口t,主油路通过工作联阀杆和第一比例溢流阀双向回油。

22、本发明一种防冲击回转控制系统的控制方法,包括如下步骤:

23、非工作状态下,当先导控制油路即先导油口a或先导油口b均没有先导油时,第一液溢流阀和第二液溢流阀的设定值均为设定值p1。

24、有益效果:与现有技术相比,本发明具有以下显著优点:

25、(1)本发明采用液比例溢流阀防冲击,其防冲击设定值可根据工作状态动态变化,可有效降低启停瞬间压力冲击,提升其整体防冲击效果,解决防冲击效果差,启停瞬间冲击大,以及阀杆背压过低导致的阀杆复位过程中速度降幅小等问题;

26、(2)本发明实现怠速时工作联阀杆回油,高速时工作联阀杆+液比例溢流阀双向回油,可进一步提高怠速时工作联阀杆的回油背压,进而进一步提升怠速时工作联阀杆的节流减速效果,最终实现工作联阀杆复位过程中最大程度衰减惯性量的目标。

27、(3)本发明的第一液比例溢流阀和第二液比例溢流阀的升压油源取自反馈油路,液比例溢流阀的弹簧腔(控制油口)连接至工作联阀杆的先导油口,通过先导压力变化实现溢流阀压力设定值变化,成本低,无需控制参与。

- 还没有人留言评论。精彩留言会获得点赞!