一种双级压缩无油空压机的制作方法

1.本实用新型涉及无油空压机领域,特别与一种双级压缩无油空压机有关。

背景技术:

2.空压机即空气压缩机,是一种用于压缩气体的设备。其中,往复活塞式结构的空压机是最常见的一种空压机;往复活塞式空压机的原理是通过电机驱动转轴旋转,带动偏心轮,偏心轮上安装有活塞连杆组件,驱动活塞在密闭空间内往复运动,产生压强变化,该密闭空间为气缸跟阀板组成;气体从活塞进,阀板出,最终产生高压强空气。

3.现有无油空压机的缺点在于:

4.1、现有的空压机大多数为单级压缩,导致功率消耗比较高,气缸容积利用率低,排气温度也较高。

5.2、现有无油空压机的电机端盖和曲轴箱均为分体连接,导致装配精准度要求高,误差大,强度低。

6.3、现有无油空压机电机壳大多采用压铸成型工艺,结构复杂气孔率高,成本也较高。

7.4、现有无油空压机散热风扇多数处于底板上,对气缸、顶缸盖散热效果不高;

8.5、现有空压机用冷却器风扇未正对冷却气道散热,对冷却气道的冷却效率不高;

9.6、现有空压机偏心轮拆装不便捷,多数采用铆接、过盈配合等方式,不易更换,且维修成本高。

10.7、现有空压机缸体耐磨性、耐高温性较差,使得气缸、活塞磨损严重,需经常更换。

技术实现要素:

11.本实用新型的目的在于解决现有技术的上述问题,提供一种空压机结构简单紧凑,外观美观,减少成本双级压缩无油空压机。

12.为了实现上述目的,本实用新型的技术方案如下:

13.一种双级压缩无油空压机,包括相互配合的电机壳、电机轴、一级曲轴箱、二级曲轴箱、侧缸盖、冷却器、一级气缸组件及二级气缸组件;其中,电机壳与一级曲轴箱及二级曲轴箱为一体式结构,一级曲轴箱及二级曲轴箱直接固定安装于电机壳左右两侧,一级曲轴箱与二级曲轴箱的外侧密封安装侧缸盖;电机壳上一体集成设置进气管路,二级曲轴箱上设有进气口及出气口,一级曲轴箱上设有进气入口与排气出口,进气管路分别连通二级曲轴箱上的出气口及一级曲轴箱上的进入入口,空气由二级曲轴箱的进气口进入二级曲轴箱并由出气口连通电机壳上的进气管路由一级曲轴箱上的进气入口进入一级曲轴箱内并由排气出口排进一级气缸组件;一级气缸组件通过连接管连接冷却器,冷却器连接二级气缸组件,二级气缸组件与二级曲轴箱配合,空气由一级气缸组件压缩后流出后通过连接管进入冷却器冷却后进入二级气缸组件再次压缩后由二级压缩气缸组件的排气口排出压缩气体。

14.进一步,一级曲轴箱跟二级曲轴箱与电机壳配合气口处周围增设环槽一,o型圈一放置在环槽一内提高密封性;一级曲轴箱跟二级曲轴箱与侧缸盖配合入设有环槽二,o型圈二放置在环槽二内提高气体密封性;一级曲轴箱与二级曲轴箱上与电机轴配合处均设有轴承位用于安装电机轴承,电机轴承外增设轴承套用于过渡连接曲轴箱与电机轴承;一级曲轴箱跟二级曲轴箱上设有底板安装孔,用于固定底板支架;减震垫固定在底板支架上。

15.进一步,电机轴与偏心轮组件配合,电机通过电机轴分别带动一级曲轴箱及二级曲轴箱侧的偏心轮组件动作,偏心轮组件带动活塞连杆组件在一级气缸组件及二级气缸组件内动作;偏心轮组件包括相互配合的偏心轮、偏心轮轴承;活塞连杆组件包括相互配合的活塞头、活塞环、连杆轴承、连杆;偏心轮与电机轴采用间隙配合,螺栓紧固,偏心轮采用“大”字形结构,螺栓紧固采用“夹”的方式锁紧电机轴以提高其紧固性跟稳定性;偏心轮轴承与连杆采用间隙配合,连杆大端切削形成一槽口,槽口中设有限位孔安置限位柱同,槽口通过螺栓夹紧使偏心轮轴承与连杆紧配合固定。

16.进一步,一级气缸组件及二级气缸组件分别包括相互配合的缸体、阀板、顶缸盖及活塞连杆组件,缸体内径采用微弧氧化工艺并在缸体内壁表面镀一层陶瓷层,缸体、顶缸盖外部散热筋条采用横向分布。

17.进一步,二级气缸组件包括相互配合的顶缸盖、阀板、密封件一、密封件二、缸体及活塞连杆组件;其中,缸体中间形成中空内腔,活塞连杆组件设置在中空内腔中并沿中空内腔上下往复移动;阀板设置在缸体上方,阀板与缸体配合处设有密封件一密封配合,阀板两边分别设有进气孔组与出气孔组,进气孔组在阀板下表面配合设有进气控制组件,出气孔组在阀板上表面配合设有出气控制组件;顶缸盖设置在阀板上方,顶缸盖与阀板配合处设有密封件二密封配合,顶缸盖内腔由隔板隔开形成进气腔及出气腔,进气腔与阀板的进气孔在进气孔开启时连通,出气腔与阀板的出气孔在出气孔开启时连通,顶缸盖两侧分别设有与进气腔连通的进气通口及与出气腔连通的出气通口,进气通口与冷却器的连通进气。

18.进一步,冷却器安置在电机壳顶部,即一级缸组件及二级气缸组件缸体的中间,包括冷却器本体,冷却器本体左右两侧分别设置冷却风扇;冷却器本体一侧设有入口,一侧设有出口,入口与连接管连接进气,出口与二级气缸组件连通出气,冷却器本体内部中间形成通风道,通风道两侧分别形成左气道及右气道,左右气道的进气室相连通并与入口连通接收连接管内气体,左右气道的出气室相连通并与出口连通流出经冷却的气体到二级气缸组件内。

19.进一步,二级气缸组件中,顶缸盖底部设有凹槽,阀板放置在凹槽内;凹槽顶面及隔板的底面上设有o型圈槽一,两个o型圈一设置在o型圈槽内保证进气腔、出气腔与阀板的密闭性;阀板上的进气孔组及出气孔组分别为一组半圆形分布的圆孔组成;出气控制组件包括相互配合的螺栓一、压板、出气阀片,螺栓一将压板及出气阀片一端固定在阀板上,另一端盖住出气孔组,方向朝顶缸盖侧安装;进气控制组件包括相互配合的螺栓二及进气阀片;螺栓二将进气阀片一端固定在阀板上,另一端盖住进气孔组,方向朝活塞室侧安装;进气阀片及出气阀片为扇形结构;缸体上与阀板配合位置设有o型圈槽二,o型圈二设置其中用于密封缸体与阀板。

20.进一步,冷却风扇用螺栓可拆装式的固定在冷却器本体左右两侧;左气道与右气道的进气室连通采用铰接螺栓一进行连接;左气道与右气道的出气室连通采用铰接螺栓二

进行连接;通风道的两侧设有网罩。

21.采用上述技术方案,本实用新型具有如下优点:

22.1、空压机电机壳体上整体成型出进气管路,可使整个空压机结构简单紧凑,外观美观,减少成本。将进气管路集成在电机壳上,气体流通时会带走电机壳表面温度,对电机壳进行降温。

23.2、空压机电机壳体采用拉深工艺成型,优化其结构强度,减小气孔并降低成本。电机端盖和曲轴箱一体式结构,取消了电机端盖盖,减小装配误差、提高强度,降低成本。

24.3、曲轴箱和电机壳一体式设计,使电机侧端盖集成到曲轴箱上,减小装配误差,强度高,减少装配工序,提高生产效率,降低成本,优化整机振动和噪音;

25.4、密封结构采用o型圈密封,密封效果好,装配简便,减小噪音。

26.5、偏心轮与电机轴配合采用间隙配合,螺栓紧固,易于更换、拆装,减少维修成本。

27.6、偏心轮与连杆采用螺栓锁紧,易于拆装跟维修。

28.7、缸体采用微弧氧化工艺,在缸体表面镀一层陶瓷层,提高其耐磨性跟乃高温型,减少故障,降低维修成本。

29.8、冷却器安置一级气缸跟二级气缸中间,即在电机壳顶部,风扇装在冷却气道旁,使风扇同时对冷却气道跟缸体进行散热,优化冷却效率。

30.9、二级压缩采用阀板进出气方式,即从阀板组件进入活塞压缩后又从阀板组件出,可减少气体泄漏,提高效率。

附图说明

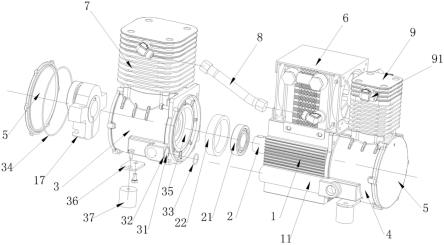

31.图1是本实用新型分解的结构示意图;

32.图2是本实用新型电机座与曲轴箱配合示意图;

33.图3是本实用新型偏心轴与活塞连杆组件配合示意图;

34.图4是本实用新型二级气缸组件示意图;

35.图5是本实用新型二级气缸组件中阀板结构示意图一;

36.图6是本实用新型二级气缸组件中阀板结构示意图二;

37.图7是本实用新型冷却器结构示意图一;

38.图8是本实用新型冷却器结构示意图二。

具体实施方式

39.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

40.如图1-8所示,一种双级压缩无油空压机,包括相互配合的电机壳1、电机轴2、一级曲轴箱3、二级曲轴箱4、侧缸盖5、冷却器6、一级气缸组件7、连接管8及二级气缸组件9;其中,电机壳1与一级曲轴箱3及二级曲轴箱4为一体式结构,一级曲轴箱3及二级曲轴箱4直接固定安装于电机壳1左右两侧,一级曲轴箱3与二级曲轴箱4的外侧密封安装侧缸盖5;电机壳1上一体集成设置进气管路1-1,二级曲轴箱4上设有进气口41及出气口42,一级曲轴箱3上设有进气入口31与排气出口(图中未示出),进气管路1-1分别连通二级曲轴箱4上的出气口42及一级曲轴箱3上的进入入口31,空气由二级曲轴箱的进气口41进入二级曲轴箱4并由

出气口42连通电机壳上的进气管路1-1由一级曲轴箱3上的进气入口31进入一级曲轴箱3内并由排气出口排进一级气缸组件7;一级气缸组件7通过连接管8连接冷却器6,冷却器6连接二级气缸组件9,二级气缸组件9与二级曲轴箱4配合,空气由一级气缸组件7压缩后流出后通过连接管8进入冷却器6冷却后进入二级气缸组件9再次压缩后由二级压缩气缸组件的排气口91排出压缩气体。

41.进一步,一级曲轴箱3跟二级曲轴箱4与电机壳1配合气口处周围增设环槽一32,o型圈一33放置在环槽一32内提高密封性(二级曲轴箱入与一级曲轴箱处结构相同);一级曲轴箱3跟二级曲轴箱4与侧缸盖配合入设有环槽二,o型圈二34放置在环槽二内提高气体密封性(二级曲轴箱入与一级曲轴箱处结构相同);一级曲轴箱3与二级曲轴箱4上与电机轴2配合处均设有轴承位35用于安装电机轴承21,电机轴承21外增设轴承套22用于过渡连接曲轴箱与电机轴承(二级曲轴箱入与一级曲轴箱处结构相同);一级曲轴箱3跟二级曲轴箱4上设有底板安装孔,用于固定底板支架36;减震垫37固定在底板支架36上(二级曲轴箱入与一级曲轴箱处结构相同)。

42.进一步,电机轴2与偏心轮组件10配合,电机通过电机轴2分别带动一级曲轴箱3及二级曲轴箱4侧的偏心轮组件10动作,偏心轮组件10带动活塞连杆组件11在一级气缸组件7及二级气缸组件9内动作;偏心轮组件10包括相互配合的偏心轮101、偏心轮轴承102;活塞连杆组件11包括相互配合的活塞头111、活塞环112、连杆轴承113、连杆114;偏心轮101与电机轴2采用间隙配合,螺栓紧固,偏心轮101采用“大”字形结构,螺栓紧固采用“夹”的方式锁紧电机轴以提高其紧固性跟稳定性;偏心轮轴承102与连杆114采用间隙配合,连杆114大端切削形成一槽口,槽口中设有限位孔安置限位柱115同,槽口通过螺栓116夹紧使偏心轮轴承102与连杆114紧配合固定。

43.进一步,一级气缸组件7及二级气缸组件9分别包括相互配合的缸体、阀板、顶缸盖及活塞连杆组件,缸体内径采用微弧氧化工艺并在缸体内壁表面镀一层陶瓷层,缸体、顶缸盖外部散热筋条采用横向分布。

44.进一步,二级气缸组件9包括相互配合的顶缸盖91、阀板92、密封件一93、密封件二94、缸体95及活塞连杆组件11;其中,缸体95中间形成中空内腔951,活塞连杆组件11设置在中空内腔中并沿中空内腔上下往复移动;阀板92设置在缸体95上方,阀板92与缸体95配合处设有密封件一93密封配合(该密封件为o型圈),阀板92两边分别设有进气孔组921与出气孔组922,进气孔组921在阀板92下表面配合设有进气控制组件923,出气孔组922在阀板上表面配合设有出气控制组件924;顶缸盖91底部设有凹槽916,阀板92放置在凹槽916内,顶缸盖91与阀板92配合处设有密封件二94密封配合(该密封件为o型圈),顶缸盖91内腔由隔板911隔开形成进气腔912及出气腔913,进气腔912与阀板92的进气孔在进气孔开启时连通,出气腔913与阀板92的出气孔在出气孔开启时连通,顶缸盖91两侧分别设有与进气腔连通的进气通口914及与出气腔连通的出气通口915,进气通口914与冷却器6的连通进气。

45.出气控制组件924包括相互配合的螺栓一9241、压板9242、出气阀片9243,螺栓一9241将压板9242及出气阀片9243一端固定在阀板92上,另一端盖住出气孔组922,方向朝顶缸盖侧安装;进气控制组件923包括相互配合的螺栓二9231及进气阀片9232;螺栓二9231将进气阀片9232一端固定在阀板92上,另一端盖住进气孔组921,方向朝活塞室侧安装;进气阀片9232及出气阀片9243为扇形结构

46.进一步,冷却器6安置在电机壳1顶部,即一级缸组件7及二级气缸组件9缸体的中间,包括冷却器本体61,冷却器本体61左右两侧分别设置冷却风扇62;冷却器本体61一侧设有入口611,一侧设有出口(图中未示出),入口611与连接管8连接进气,出口与二级气缸组件9连通出气,冷却器本体61内部中间形成通风道612,通风道612两侧分别形成左气道613及右气道614,左右气道的进气室615相连通并与入口611连通接收连接管8内气体,左右气道的出气室616相连通并与出口连通流出经冷却的气体到二级气缸组件9内。

47.冷却风扇62用螺栓可拆装式的固定在冷却器本体61左右两侧;左气道与右气道的进气室连通采用铰接螺栓一617进行连接;左气道与右气道的出气室连通采用铰接螺栓二618进行连接;通风道的两侧设有网罩619。

48.工作时,气体二级曲轴箱进入经电机壳上的进气管路进入一级曲轴箱,经一级气缸组件进行一级压缩后从一级顶缸盖进入冷却器冷却,再流入二级顶缸盖进入二级气缸组件进行二次压缩后从二级气缸组件的顶缸盖输出压缩气体。

49.本实用新型空压机电机壳体上整体成型出进气管路,可使整个空压机结构简单紧凑,外观美观,减少成本。将进气管路集成在电机壳上,气体流通时会带走电机壳表面温度,对电机壳进行降温。

50.空压机电机壳体采用拉深工艺成型,优化其结构强度,减小气孔并降低成本。电机端盖和曲轴箱一体式结构,取消了电机端盖盖,减小装配误差、提高强度,降低成本。

51.曲轴箱和电机壳一体式设计,使电机侧端盖集成到曲轴箱上,减小装配误差,强度高,减少装配工序,提高生产效率,降低成本,优化整机振动和噪音;密封结构采用o型圈密封,密封效果好,装配简便,减小噪音。

52.偏心轮与电机轴配合采用间隙配合,螺栓紧固,易于更换、拆装,减少维修成本。偏心轮与连杆采用螺栓锁紧,易于拆装跟维修。缸体采用微弧氧化工艺,在缸体表面镀一层陶瓷层,提高其耐磨性跟乃高温型,减少故障,降低维修成本。

53.冷却器安置一级气缸跟二级气缸中间,即在电机壳顶部,风扇装在冷却气道旁,使风扇同时对冷却气道跟缸体进行散热,优化冷却效率。二级压缩采用阀板进出气方式,即从阀板组件进入活塞压缩后又从阀板组件出,可减少气体泄漏,提高效率。

54.上述说明示出并描述了本实用新型的优选实施例,如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1