一种流体泵的制作方法

1.本技术涉及流体运送的技术领域,尤其是涉及一种流体泵。

背景技术:

2.泵是输送流体或使流体增压的机械。它将原动机的机械能或其他外部能量传送给液体,使液体能量增加。泵主要用来输送水、油、酸碱液、乳化液、悬乳液和液态金属等液体,也可输送液、气混合物及含悬浮固体物的液体。

3.泵包括泵体和动力源,动力源通过在泵体内造成压差将流体吸入再排出,目前市场上的泵的动力源一般使用马达,然而由于马达是与泵体直接连接的,在实际工作过程中,所输送的流体存在进入马达内部,造成零部件生锈甚至损坏的情况。

4.针对上述中的相关技术,发明人认为存在泵的使用寿命低的缺陷。

技术实现要素:

5.本技术的目的是提供一种流体泵,旨在改善流体泵的使用寿命低的缺陷。

6.一种流体泵,包括马达和安装于马达的输出端的底座,所述马达具有壳体和转动设置于所述输出端的输出轴,所述输出端上套设有轴封,所述底座上设有容纳所述轴封的收容腔,所述轴封密封输出轴与壳体之间的间隙。

7.通过采用上述技术方案,由于输出轴与马达壳体是转动连接的,所以输出轴与马达壳体的连接处是存在一定的间隙的,在实际的使用情况中,存在水或空气中的水汽通过上述间隙进入马达内部,进而使马达内部的零部件生锈甚至失效,导致了流体泵的使用寿命降低;故在输出轴与马达壳体之间的连接处设置轴封,堵住输出轴与马达壳体之间的连接缝隙,从而阻止水或水汽以及其他流体从间隙中流入马达内部而腐蚀马达内部零部件,有效的提高了流体泵的使用寿命。

8.可选的,所述轴封包括固定连接于输出端的第一密封部和密封套设于输出轴的第二密封部,所述第一密封部和第二密封部为一体成型。

9.通过采用上述技术方案,第一密封部与输出端固定连接,在底座的挤压下将轴封紧紧固定在输出端上,第二密封部套设在输出轴上,密封输出轴与马达壳体之间的连接间隙,第一密封部和第二密封部一体成型,使得整个轴封牢牢固定在输出端上,第二密封部将输出轴与马达之间的间隙密封,从而达到了阻止水或水汽等流体进入马达内部而腐蚀马达零部件的情况发生,进而提高流体泵的使用寿命。

10.可选的,第一密封部具有连接端和安装端,所述连接端和安装端均具有开口,所述安装端的开口大于连接端的开口。

11.通过采用上述技术方案,在将轴封套设在输出端上时,需要将安装端的开口对准输出端,由于安装端的开口大于连接端的开口,所以安装端的开口还具有导向作用,使得套设时能够一眼区分轴封的安装顺序,更加方便安装轴封。

12.可选的,所述第一密封部的外周面环绕设置有与收容腔内壁密封配合的环形凸

起。

13.通过采用上述技术方案,在拿取轴封时,环形凸起的存在增加了在拿取轴封时的摩擦力,方便将轴封套设在输出轴上,使得套设时更加紧密,提高了密封效果。

14.可选的,所述环形凸起设置有两个及两个以上,相邻所述的环形凸起之间形成有第一容纳空间。

15.通过采用上述技术方案,第一容纳空间的存在,在对轴封进行安装时,底座的收容腔壁与第一密封部上的环形凸起进行挤压使其变形,使得环形凸起能够向第一容纳空间处伸展,使得形变更加容易,从而使得收容腔壁与第一密封部之间抵接更加紧密且更加稳定,从而能够进一步密封马达壳体与输出轴之间的间隙。

16.可选的,所述第二密封部设有第一开口和第二开口,所述第一开口连通第一密封部的连接端内,所述第二密封部的内径从第一开口往第二开口的方向逐渐减小。

17.通过采用上述技术方案,其一,因为输出轴一般为圆柱形,将第二密封部套设在输出轴上时,由于第二密封部的内径从第一开口往第二开口的方向逐渐减小,第一开口的口径大于输出轴的轴径,能够顺利的套设在输出轴上;其二,利于在制造轴封过程中进行脱模;其三、在将其套设在输出轴时,第二密封部靠近第一密封部的位置与输出轴之间形成第二容纳空间,第二容纳空间能够允许第二密封部靠近输出轴的方向发生形变,这样一来,第二密封部在底座的挤压下,将第二容纳空间填满,使得第二密封部与输出轴之间连接更加紧密,进而密封住输出轴与马达壳体之间的间隙;而且由于输出轴在工作时需要转动,第二容纳空间的存在也减少了第二密封部与输出轴的之间的摩擦,延缓了第二密封部的损耗。

18.可选的,所述第二密封部的外径从第一开口往第二开口的方向逐渐减小。

19.通过采用上述技术方案,第二密封部的从第一开口往第二开口方向的横截面为梯形,这样设置的目的在于,在安装轴封时,第二密封部的外表面与收容腔壁抵接,此时外表面是斜面,收容腔壁自上而下进行挤压,使得第二密封部发生形变与输出轴更加贴合,进而能够很好的将壳体与输出轴之间的连接间隙密封,达到防止水汽进入马达内部腐蚀零部件,提高流体泵的使用寿命的效果。

20.可选的,所述第二密封部呈薄膜状设置。

21.通过采用上述技术方案,由于第二密封部是直接套设在输出轴上的,用于密封马达壳体与输出轴之间的连接间隙的,而由于输出轴在工作状态时是转动的,久而久之就会磨损第二密封部,所以将第二密封部设置成薄膜状,减少最大静摩擦力,进而减少反作用力,起到保护第二密封部的效果,延长轴封的使用寿命。

22.可选的,所述底座靠近收容腔的开口处设置有引导斜面。

23.通过采用上述技术方案,引导斜面的存在增大了收容腔的开口,起到一定的导向作用,另外在安装时,底座与马达壳体抵接,引导斜面的设置使得收容腔壁与马达壳体形成第三容纳空间,而收容腔内的轴封在底座的挤压下发生形变,则轴封会向第三容纳空间延伸,这所带来的效果就是使得轴封安装更加稳定牢固,从而提高轴封的密封性能。

24.可选的,所述轴封为密封圈。

25.通过采用上述技术方案,密封圈通常采用橡胶硅胶等柔性可形变材质,密封圈能够通过弹性形变以使间隙尽可能的密封,因此能够最大程度的将输出轴与马达壳体之间的间隙堵住,减少水或水汽进入马达内部腐蚀其零部件导致其损坏失效。

26.综上所述,本技术包括以下至少一种有益技术效果:安装拆卸容易,能够有效的密封马达壳体与输出轴之间的间隙,从而阻止水或水汽等流体进入马达内部,避免马达的零部件被腐蚀,进而达到提高流体泵的使用寿命的效果;原材料廉价易得,生产成本低,利于市场推广。

附图说明

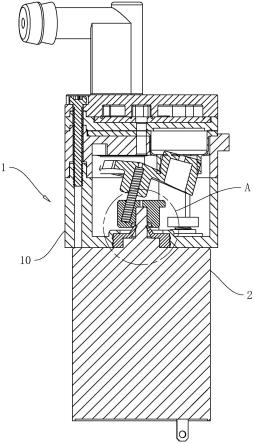

27.图1是本技术的一种流体泵的剖面示意图;

28.图2是本技术的一种流体泵的爆炸结构示意图;

29.图3是图1中a部分的局部放大示意图;

30.图4是本技术的一种流体泵的轴封的整体结构以及剖视结构示意图;

31.图5是本技术的一种流体泵轴封与马达输出端和输出轴的配合示意图。

32.图中,1、泵体;10、底座;100、收容腔;101、引导斜面;102、第三容纳空间;11、气管;12、阀片;13、气室;14、活塞;15、气缸;16、连杆;17、钢针;18、偏心轮;

33.2、马达;20、输出端;21、输出轴;3、轴封;31、第一密封部;310、安装端;311、连接端;312、环形凸起;313、第一容纳空间;32、第二密封部;320、第一开口;321、第二开口;322、第二容纳空间。

具体实施方式

34.以下结合附图1-附图5,对本技术作进一步详细说明。

35.一种流体泵,通过密封马达2壳体与输出轴21之间的连接间隙,以防止水空气中的水分通过间隙进入马达2内部而腐蚀马达2零部件,最终达到提高流体泵的使用寿命的效果。

36.参照图1和图2,流体泵包括泵体1、马达2以及套设在马达2输出端20上的轴封3,输出端20位于马达2壳体上,在本实施例中,呈圆柱小凸台以便容置轴承等零件,对应地输出轴21与轴承的内圈固定连接。泵体1包括底座10,底座10与马达2输出端20固定连接,底座10的底部设有收容腔100,收容腔100容纳输出轴21以及轴封3,而轴封3密封住输出轴21与马达2之间的连接间隙,使得泵体1内的水或水汽无法通过间隙进入马达2内部,进而能够防止马达2的零部件被腐蚀损坏,最终到达提高流体泵的使用寿命的效果。

37.参照图1和图2,泵体1具体还包括气管11、阀片12、气室13、活塞14、气缸15、连杆16、钢针17、偏心轮18以及安装螺丝,这些零部件连接位置关系是本领域普通技术人员所熟悉的,此处不再详述。

38.参照图1和图3,轴封3由柔性防水材料制成,在本实施例中具体为密封圈,众所周知的是密封圈能够发生一定的弹性形变,且具体材料为橡胶、树脂等。目的在于,可形变的材料能够使轴封3更加贴合输出端20和输出轴21,能够最大程度的将间隙密封住,使得水或水汽等流体无法通过。

39.参照图3和图4,具体的,本技术的密封圈与常规的密封圈不一样,即本技术的轴封3包括第一密封部31和第二密封部32,第二密封部32设置于第一密封部31之上,且两者为一体成型,这样利于提升轴封3的整体性。在使用时,第一密封部31套设在输出端20上,第二密封部32套设在输出轴21上,收容腔壁对轴封3进行挤压,使得轴封3与输出端20和输出轴21

贴合更加紧密,进而提升其密封性,将输出轴21与马达2壳体之间的间隙密封。

40.参照图4,第一密封部31为一环形橡胶密封圈,第一密封部31具有安装端310和连接端311,安装端310和连接端311都具有开口,安装端310的开口大于连接端311的开口。这样设置的目的在于,能够与输出轴21进行适配,即能够紧密的套设在输出轴21上,另外安装端310的开口较大还能起到导向作用,即在安装时,将安装端310的开口对准马达2的输出端20,使得在安装轴封3时更加方便和容易。

41.参照图4,第一密封部31的外圈设置有两个环形凸起312。这样设置的目的在于,在安装和拆卸轴封3时能够增大摩擦力,使得安装和拆卸更加容易。

42.参照图4,进一步地,两个环形凸起312之间形成第一容纳空间313,第一容纳空间313的存在给环形凸起312发生形变提供了空间。即在安装轴封3时,底座10对轴封3进行挤压,而由于两个环形凸起312形成的第一容纳空间313给形变提供了空间,使得环形凸起312能够发生更多的形变,即能够最大程度的将输出轴21与马达2壳体之间的连接间隙密封,最大程度上防止水或水汽等流体进入马达2内部。

43.进一步的,参照图3和图4,在底座10靠近收容腔壁的开口处设置有引导斜面101。将轴封3套设在输出端20上,在将底座10与马达2壳体连接时,收容腔壁会对轴封3进行挤压,而引导斜面101处与马达2壳体之间形成有第三容纳空间102,使得第一密封部31上的环形凸起312在受到底座10挤压时会向第三容纳空间102延伸,使得轴封3与输出端20、输出轴21以及收容腔壁贴合更加紧密,进而进一步密封住马达2壳体与输出轴21之间的间隙。

44.参照图4,第二密封部32具体设置成薄膜状。这样设置的目的在于,减少反作用力,减少最大静摩擦力,因为第二密封部32是套设在输出轴21上的,而马达2在工作时,输出轴21是转动的,所以通过设置成薄膜状,减少摩擦进而减少第二密封部32的损耗,提高轴封3的使用寿命。

45.参照图4和图5,第二密封部32设有第一开口320和第二开口321,第一开口320与第一密封部31的连接端311的开口连通。第一开口320的内径大于第二开口321的内径,且第二密封部32的内径从第一开口320至第二开口321处逐渐减小。这样设置的好处在于,第一方面,在将轴封3套设在输出轴21上时,第一开口320至第二开口321,第二密封部32的内径逐渐减小,这样能够使第二密封部32方便套设,即起到一定的导向作用,而且当第二密封部32套设在输出轴21上时,第二密封部32与输出轴21之间形成有第二容纳空间322。第二容纳空间322的存在,其一减少了第二密封部32与输出轴21的摩擦,延缓了第二密封部32的损耗;其二在底座10对第二密封部32进行挤压时,会使其向第二容纳空间322发生形变,进而将马达2壳体与输出轴21之间的间隙密封得更加彻底。

46.参照图3至图5,第二密封部32的外径从第一开口320往第二开口321的方向逐渐减小,且其剖面视图为梯形。这样设置的目的在于,使得整个第二密封部32的厚度较薄,整个第二密封部32就会相对容易发生形变,在收容腔壁对第二密封部32挤压时的作用力不会太大,就会使第二密封部32发生形变使其填充第二容纳空间,对输出轴21与马达2壳体之间的间隙进行密封。另外,这样还能节省材料。

47.本技术实施例的实施原理为:通过在底座10与马达2的连接处设置轴封3用于密封住输出轴21与马达2壳体之间的间隙,防止水或水汽等流体进入马达2内部而腐蚀马达2内部的零部件,从而达到提高流体泵的使用寿命的效果。

48.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1