气动式油抽结构的制作方法

1.本实用新型属于液态物料抽取工具技术领域,具体涉及一种气动式油抽结构。

背景技术:

2.上面提及的气动式油抽是指由气体作为迫使叶轮转动的动力,再由叶轮通过相关部件带动具有螺旋片的螺旋片轴转动而使容器如各种助剂桶内的液态助剂向上提送并输出,鉴于此,也可将气动式油抽称为气动式提料装置。

3.如业界所知,油抽的应用范围相对较广,例如在各类涂料生产行业、食品医药化工生产行业乃至电线电缆料生产行业等等都能合理地使用,由其将产品生产中所要使用的添加剂、助剂等从灌装桶中抽出。以前述的电线电缆料生产行业为例,电线电缆料(业界习惯称“电线电缆用塑料粒子”)是构成电线电缆绝缘外护套的必不可少的材料,通常将其以挤护套的方式挤覆在作为导体的金属线芯外。如人们所知,在制备电线电缆料的过程中,即在电线电缆料的配方中,除了基础树脂如聚氯乙烯树脂、乙烯共聚物、烯烃嵌段共聚物和相容剂等等外,还依据不同的功能而包括有各种液态助剂,如硅烷偶联剂、润滑剂、增塑剂如偏苯三酸酯类增塑剂等等。

4.由于前述油抽的结构既有手动式,也有自动式,又由于手动式的油抽不具有自吸或自动提料功能,并且需要通过工人不停地上下往复操动抽杆,因而一方面工人的作业强度大,另一方面效率低,再一方向因工人直接与助剂接触,助剂中挥发的气体会对工人的身体健康产生一定的影响。

5.自动式油抽能弥补手动式油抽的上述不足,并且在公开的中国专利文献中可见诸,如cn209761648u(一种密闭的抽料装置)和cn210735558u(移动式抽料装置),等等,由于这种油抽是电驱动抽料式的结构,因而安全性相对差、作业现场噪声大、结构复杂且体积大而笨重以及有失经济性等欠缺,通常并不能受到人们的认可,特别是其应用面受到一定的制约。

6.利用压力空气(也可称“压缩空气”)推动叶轮并且最终实现自动提料的装置具有电机驱动抽料式结构无法与之媲美的优势,这在公开的中国专利文献中同样可以见诸,如cn202107215u推荐有“一种气动式油抽装置”和cn203833241u介绍有“便携式气动抽料装置”,并非限于例举的前述两项专利虽然各有在其说明书的技术效果栏中记载的技术效果并且相对而言具有体积小、重量轻以及经济廉价等长处,但是存在以下通弊:其一,由于都是将空气压入储料容器中,在进入储料容器中空气的压力下,将储料容器内的助剂之类的液态物料从出料口引出,因而当压力空气有失清洁时,那么会对液态物料产生一定的污染,影响产品质量,因为不少产品对物料的清洁度要求是十分严苛的;其二,由于凭借压力空气进入储料容器,因而面对某些粘稠度相对大的物料往往难以奏效,虽然可以通过增大空气压力来实现,但是往往伴随有危险性;其三,由于不便于依需拆卸并进行清洁,因而当更换抽取的物料时会存在交叉污染之虞。鉴于前述因素,有必要加以改进,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

7.本实用新型的任务在于提供一种有助于通过压力空气迫使叶轮传动机构运动并由叶轮传动机构带动物料提取机构提料并将提取的料向外输送而得以避免压力空气直接进入储料容器并且避免污染物料以及得以保障安全、有利于适应一对各种不同粘稠度的物料提取并输出而得以避免使用中对物料的挑剔性、有益于体现良好的模块化装配效果而得以方便制造并且方便依需实施清洁的气动式油抽结构。

8.本实用新型的任务是这样来完成的,一种气动式油抽结构,包括一基座,该基座由基座腔分隔板分隔成位于基座腔分隔板的上方的叶轮腔和位于基座腔分隔板的下方的上传动块腔,并且在对应于叶轮腔的上方的位置配设有一叶轮腔封盖,而在基座的左侧的水平状态延伸有一握把,在该握把上开设有自握把的左端端面贯通至叶轮腔的一进气孔和一回气孔;一气体流量调节处理机构,该气体流量调节处理机构在对应于所述进气孔的位置与所述握把配接并且与进气孔相通,在使用状态下,该气体流量调节处理机构通过管路与压缩空气发生装置连接;一上传动块和一叶轮传动机构,上传动块设置在所述上传动块腔内,叶轮传动机构设置在所述叶轮腔内并且途经所述基座腔分隔板向下伸展到上传动块腔内与所述上传动块连接;一过渡连接机构,该过渡连接机构在对应于所述上传动块的位置与所述基座的下部连接并且还与上传动块传动配合;一三通连接头和一输料管,三通连接头的上端与所述过渡连接机构连接,下端与输料管的上端连接,三通连接头的右侧构成有一出料接口,该出料接口在使用状态下与出料连接管连接,输料管的下端在使用状态下伸展到储料容器内并且配设有一与输料管的输料管腔相通的输料管进料盖;一螺旋片提料机构,该螺旋片提料机构的下部位于所述输料管腔内,而上部向上途经三通连接头的三通连接头腔与所述过渡连接机构连接。

9.在本实用新型的一个具体的实施例中,在所述基座的所述基座腔分隔板的中央位置开设有基座腔分隔板轴承安装孔,设置在所述叶轮腔内的所述叶轮传动机构途经所述基座腔分隔板轴承安装孔向下伸展到所述上传动块腔内与所述上传动块的中心位置连接;所述气体流量调节处理机构在对应于所述进气孔的位置与所述握把螺纹配接;所述三通连接头的上端与所述过渡连接机构螺纹连接,并且三通连接头的下端与所述输料管的上端同样螺纹连接;所述螺旋片提料机构包括螺旋片轴和螺旋片,螺旋片轴的下端以纵向悬臂状态位于所述输料管腔内,而螺旋片轴的上部向上途经所述三通连接头的三通连接头腔并且伸展到三通连接头的上方与所述过渡连接机构连接,螺旋片以螺旋状态构成于螺旋片轴上并且自螺旋片轴的下部向上延伸到螺旋片轴对应于三通连接头腔的区域。

10.在本实用新型的另一个具体的实施例中,所述气体流量调节处理机构包括导气座、气体流量调节旋钮、引气管和气体过滤油杯,在导气座的左端的中央位置开设有一导气座进气孔,在使用状态下,该导气座进气孔通过管路与所述的压缩空气发生装置连接,而在导气座的右端中央位置开设有一导气座出气孔,并且在导气座的右端还延伸有一导气座螺纹配接头,该导气座螺纹配接头在对应于所述进气孔的位置与所述握把螺纹配接并且与进气孔相通,导气座进气孔与导气座出气孔之间由导气座分隔片分隔,气体流量调节旋钮在对应于导气座进气孔的位置旋配在导气座的左端并且该气体流量调节旋钮的下端探入导气座进气孔内,引气管的上端与导气座固定并且该引气管的引气管腔的上部与导气座进气孔相通,而引气管的下端以纵向悬臂状态朝向气体过滤油杯的气体过滤油杯腔的下部伸

展,气体过滤油杯的上端与构成于导气座的下部的油杯配接座拆卸式配接,气体过滤油杯的下端构成为纵向悬臂端并且窄缩有一油杯清油嘴,在该油杯清油嘴上配设有一清油嘴启闭盖,所述引气管腔的下部与所述气体过滤油杯腔的下部相通,并且所述导气座出气孔与油杯配接座的油杯配接座腔相通,而该油杯配接座腔与气体过渡油杯腔的上部相对应。

11.在本实用新型的又一个具体的实施例中,在所述上传动块朝向上的一侧的中央位置开设有一轮毂轴传动配合孔,而在上传动块朝向下的一侧并且在彼此对应的位置构成有一对上传动块传动爪,一对上传动块传动爪之间的空间构成为十字键配合腔;设置在所述叶轮腔内的所述叶轮传动机构在途经所述基座腔分隔板轴承安装孔后向下伸展到所述上传动块腔内并且在对应于所述轮毂轴传动配合孔的位置与所述上传动块连接;所述过渡连接机构在对应于所述十字键配合腔的位置与上传动块传动爪传动配合。

12.在本实用新型的再一个具体的实施例中,所述叶轮传动机构包括叶轮轮毂、轮毂轴、轮毂轴枢转轴承和叶轮片,叶轮轮毂设置在所述叶轮腔内,在该叶轮轮毂的中央位置开设有轮毂轴配合孔,轮毂轴枢转轴承在对应于所述基座腔分隔板轴承安装孔的位置设置在所述基座腔分隔板的中央位置,轮毂轴的上端插入所述轮毂轴配合孔,中部伸展到叶轮轮毂的下方并且与轮毂轴枢转轴承转动配合,而轮毂轴的下端伸展到轮毂轴枢转轴承的下部并且在对应于所述轮毂轴传动配合孔的位置与所述上传动块插嵌连接,叶轮片围绕叶轮轮毂的四周以纵向状态间隔分布并且与叶轮轮毂构成一体结构。

13.在本实用新型的还有一个具体的实施例中,所述轮毂轴传动配合孔以及轮毂轴配合孔均为横截面形状呈矩形的盲孔,所述轮毂轴的上端以及下端的横截面形状呈分别与所述轮毂轴配合孔以及轮毂轴传动配合孔榫卯配合的矩形。

14.在本实用新型的更而一个具体的实施例中,所述过渡连接机构包括过渡连接套、螺旋片轴传动连接盘和螺旋片轴传动支承轴承,过渡连接套构成有一过渡连接套腔,螺旋片轴传动连接盘设置在过渡连接套腔的下部,而过渡连接套腔的上部与所述基座的下部相配合并且由以间隔状态配设在过渡连接套腔的腔周壁上的一组过渡连接套锁定连接螺钉与基座锁定连接,所述上传动块随同基座的下部对应于所述过渡连接套腔的上部,在所述螺旋片轴传动连接盘的上表面构成有十字键,该十字键在对应于所述十字键配合腔的位置与所述一对上传动块传动爪相配合,而在螺旋片轴传动连接盘的下表面的中央位置开设有一螺旋片轴上部连接孔,螺旋片轴传动支承轴承设置在过渡连接套腔的腔底壁的中央位置,所述螺旋片轴的上部在向上途经所述三通连接头的三通连接头腔后与所述螺旋片轴传动支承轴承转动配合并且在伸展到螺旋片轴传动支承轴承的上方后与所述螺旋片轴上部连接孔插嵌连接。

15.在本实用新型的进而一个具体的实施例中,所述螺旋片轴上部连接孔为方孔,所述螺旋片轴的上部并且在与螺旋片轴上部连接孔插嵌连接的区域构成为方轴头;在所述过渡连接套下部延伸有一过渡连接套连接座,在该过渡连接套连接座的内壁上构成过渡连接套连接座内螺纹,在所述三通连接头的上端的外壁上构成有三通连接头外螺纹,该三通连接头外螺纹与过渡连接套连接座内螺纹彼此螺纹连接;在所述螺旋片轴的上部并且在对应于所述过渡连接套腔的腔底壁朝向所述三通连接头腔的一侧的位置套置有一密封圈,该密封圈的四周边缘部位与三通连接头的上端的三通连接头腔的腔壁密封配合。

16.在本实用新型的又更而一个具体的实施例中,在所述握把的左端并且在对应于所

述回气孔的位置配设有一消音器;在所述握把上还套置有一防滑套;所述叶轮腔封盖朝向所述叶轮腔的一侧并且在对应于叶轮腔的位置构成有一封盖螺柱,该封盖螺柱与构成于叶轮腔的上部腔壁上的叶轮腔腔壁内螺纹螺纹配合。

17.在本实用新型的又进而一个具体的实施例中,所述输料管进料盖上部的内壁上构成有输料管进料盖内壁螺纹,而在所述输料管的下端的外壁上构成有输料管外壁螺纹,输料管进料盖内壁螺纹与输料管外壁螺纹螺纹配合,在输料管进料盖上间隔开设有输料管进料盖通液孔,在输料管进料盖的下部并且围绕输料管进料盖的四周以间隔状态构成有一组进料盖腾空支脚,各两相邻的进料盖腾空支脚之间的空间构成为与所述输料管进料盖通液孔相通的汇液口。

18.本实用新型提供的技术方案的技术效果之一,由于可由气体流量调节处理机构从压缩空气发生装置引入压力空气至基座的叶轮腔迫使叶轮传动机构运动,继而由叶轮传动机构通过上传动块、过渡连接机构带动螺旋片提料机构,由螺旋片提料机构向储料容器提料并将提取的料输出,因而得以避免压力空气直接进入储料容器并且避免对物料产生污染以及得以保障安全;之二,由于螺旋片提料机构不会对物料的粘稠差异产生挑剔,因而得以避免使用中对物料变化的挑剔性;之三,由于各机构以及相关部件具有良好的模块化装配效果,因而得以方便制造及装配并且在使用过程中可方便地实施清洁。

附图说明

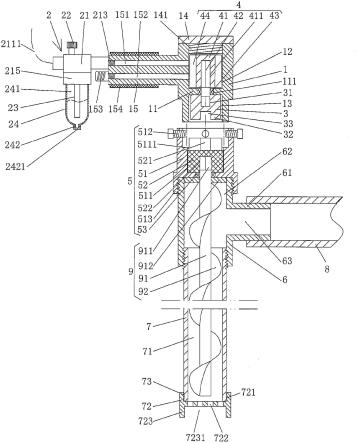

19.图1为本实用新型的实施例示意图。

20.图2为图1所示的气体流量调节处理机构的详细结构图。

21.图3为图1所示的过渡连接机构与上传动块的连接示意图。

22.图4为本实用新型的应用示意图。

具体实施方式

23.为了能够更加清楚地理解本实用新型的技术实质和有益效果,申请人在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本实用新型方案的限制,任何依据本实用新型构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本实用新型的技术方案范畴。

24.在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念都是根据图1所处的位置状态为例的,因而不能将其理解为对本实用新型提供的技术方案的特别限定。

25.请参见图1,示出了基座1,该基座1由基座腔分隔板11分隔成位于基座腔分隔板11的上方的叶轮腔12和位于基座腔分隔板11的下方的上传动块腔13,并且在对应于叶轮腔12的上方的位置配设有一叶轮腔封盖14,而在基座1的左侧的水平状态延伸有一握把15,在该握把15上开设有自握把15的左端端面贯通至叶轮腔12的一进气孔151和一回气孔152;示出了一气体流量调节处理机构2,该气体流量调节处理机构2在对应于前述进气孔151的位置与前述握把15配接并且与进气孔151相通,在使用状态下,该气体流量调节处理机构2通过管路与压缩空气发生装置如空气压缩机连接;示出了一上传动块3和一叶轮传动机构4,上传动块3设置在前述上传动块腔13内,叶轮传动机构4设置在前述叶轮腔12内并且该叶轮传

动机构4途经前述基座腔分隔板11向下伸展到上传动块腔13内与前述上传动块3连接;示出了一过渡连接机构5,该过渡连接机构5在对应于前述上传动块3的位置与前述基座1的下部连接并且还与上传动块3传动配合;示出了一三通连接头6和一输料管7,三通连接头6的上端与前述过渡连接机构5连接,下端与输料管7的上端连接,三通连接头6的右侧构成有一出料接口61,该出料接口61在使用状态下与出料连接管8连接,输料管7的下端在使用状态下伸展到储料容器10(图4示)内并且在下端端部配设有一与输料管7的输料管腔71相通的输料管进料盖72;示出了一螺旋片提料机构9,该螺旋片提料机构9的下部位于前述输料管腔71内,而上部向上途经三通连接头6的三通连接头腔62与前述过渡连接机构5连接。

26.由图1所示可知,由于前述前述三通连接头5具有三个接口,即具有上接口、下接口和右接口,因而人们通常将这种部件称为t型接头,这在水暖构件中是习以为常的称谓。三通连接头6的右侧的出料接口61即为前述的右接口,由出料连接管8的左端与其插配,出料连接管8的左端实质上构成为出料连接管进料端,而出料连接管8的右端实质上构成为出料连接管出料端,用于向由图4所示的助剂接取机构20供料(提供助剂)。

27.由图1所示,在前述基座1的前述基座腔分隔板11的中央位置开设有基座腔分隔板轴承安装孔111,设置在前述叶轮腔12内的前述叶轮传动机构4途经前述基座腔分隔板轴承安装孔111向下伸展到前述上传动块腔13内与前述上传动块3的中心位置连接;前述气体流量调节处理机构2在对应于前述进气孔151的位置与前述握把15螺纹配接;前述三通连接头6的上端即为前述的上接口,该上接口与前述过渡连接机构5螺纹连接,并且三通连接头6的下端即为前述的下接口,该下接口与前述输料管7的上端同样螺纹连接;前述螺旋片提料机构9包括螺旋片轴91和螺旋片92,螺旋片轴91的下端以纵向悬臂状态位于前述输料管腔71内,而螺旋片轴91的上部向上途经前述三通连接头6的三通连接头腔62并且伸展到三通连接头6的上方(即探出三通连接头6的上端)与前述过渡连接机构5连接,螺旋片92以螺旋状态构成于螺旋片轴91上并且自螺旋片轴91的下部向上延伸到螺旋片轴91对应于三通连接头腔62的区域。

28.请参见图2并且结合图1,前述气体流量调节处理机构2包括导气座21、气体流量调节旋钮22、引气管23和气体过滤油杯24,在导气座21的左端的中央位置开设有一导气座进气孔211,在使用状态下,该导气座进气孔211通过管路即通过气源发生装置连接管2111与前述的压缩空气发生装置连接,而在导气座21的右端中央位置开设有一导气座出气孔212,并且在导气座21的右端还延伸有一导气座螺纹配接头213,该导气座螺纹配接头213在对应于前述进气孔151的位置与前述握把15螺纹配接并且与进气孔151相通,由此可知,导气座螺纹配接头213的外壁上具有外螺纹,而进气孔151的孔壁上并且在与导气座螺纹配接头213相配接的区域构成有内螺纹,导气座进气孔211与导气座出气孔212之间由导气座分隔片214分隔,气体流量调节旋钮22在对应于导气座进气孔211的位置旋配在导气座21的左端并且该气体流量调节旋钮22的下端探入导气座进气孔211内,引气管23的上端与导气座21固定并且该引气管23的引气管腔231的上部与导气座进气孔211相通,而引气管23的下端以纵向悬臂状态朝向气体过滤油杯24的气体过滤油杯腔241的下部伸展,气体过滤油杯24的上端与构成于导气座21的下部的油杯配接座215拆卸式配接即通过螺纹配接,气体过滤油杯24的下端构成为纵向悬臂端并且窄缩有一油杯清油嘴242,在该油杯清油嘴242上配设有一清油嘴启闭盖2421,前述引气管腔231的下部与前述气体过滤油杯腔241的下部相通,并

且前述导气座出气孔212与油杯配接座215的油杯配接座腔2151相通,而该油杯配接座腔2151与气体过渡油杯腔241的上部相对应。

29.由前述气源发生装置连接管2111将气源发生装置如空气压缩机引入的压力空气引入导气座进气孔211,再经引气管23的引气管腔231的上部引入并且从引气管腔231的下部引出,进入盛装于气体过滤油杯24的气体过滤油杯腔241内的油2411即润滑油中,再从油面逸出而经气体过滤油杯腔241的上部进入前述的油杯配接座腔2151,再依次经导气座出气孔212、导气座螺纹配接头213和进气孔151进入叶轮腔12而迫使叶轮传动机构4工作,叶轮腔12内的压力空气经回气孔152引至外界。当要对气流流量大小调节时,那么由操作人员以手方式向顺时针或逆时针方向旋动气体流量调节旋钮22,当将气体流量调节旋钮22向下旋时,那么导气座进气孔211的气体流量减少,进入叶轮腔12内的压力空气也相应减少,叶轮传动机构4的工作速度减慢,反之同例。由于引入到气体过滤杯腔241内的气体需要途经油2411后最终进入叶轮腔12,因而能起到对气体的过滤作用,有助于保护叶轮传动机构4。

30.请继续见图1并且结合图3,在前述上传动块3朝向上的一侧的中央位置开设有一轮毂轴传动配合孔31,而在上传动块3朝向下的一侧并且在彼此对应的位置构成有一对上传动块传动爪32,一对上传动块传动爪32之间的空间构成为十字键配合腔33;设置在前述叶轮腔12内的前述叶轮传动机构4在途经前述基座腔分隔板轴承安装孔111后向下伸展到前述上传动块腔13内并且在对应于前述轮毂轴传动配合孔31的位置与前述上传动块3连接;前述过渡连接机构5在对应于前述十字键配合腔33的位置与上传动块传动爪32传动配合。

31.继续见图1,前述叶轮传动机构4包括叶轮轮毂41、轮毂轴42、轮毂轴枢转轴承43和叶轮片44,叶轮轮毂41设置在前述叶轮腔12内,在该叶轮轮毂41的中央位置开设有轮毂轴配合孔411,轮毂轴枢转轴承43在对应于前述基座腔分隔板轴承安装孔111的位置设置在前述基座腔分隔板11的中央位置,轮毂轴42的上端插入前述轮毂轴配合孔411,中部伸展到叶轮轮毂41的下方并且与轮毂轴枢转轴承43转动配合,而轮毂轴42的下端伸展到轮毂轴枢转轴承43的下部并且在对应于前述轮毂轴传动配合孔31的位置与前述上传动块3插嵌连接,叶轮片44围绕叶轮轮毂41的四周以纵向状态间隔分布并且与叶轮轮毂41构成一体结构。

32.在本实施例中,前述轮毂轴传动配合孔31以及轮毂轴配合孔411均为横截面形状呈矩形的盲孔,前述轮毂轴42的上端以及下端的横截面形状呈分别与(即各自与)前述轮毂轴配合孔411以及轮毂轴传动配合孔31榫卯配合的矩形。

33.请参见图3并且结合图1,前述过渡连接机构5包括过渡连接套51、螺旋片轴传动连接盘52和螺旋片轴传动支承轴承53,过渡连接套51构成有一过渡连接套腔511,螺旋片轴传动连接盘52设置在过渡连接套腔511的下部,而过渡连接套腔511的上部与前述基座1的下部相配合并且由以间隔状态配设在过渡连接套腔511的腔周壁上的围绕过渡连接套51的圆周方向以90

°

间隔状态分布的一组过渡连接套锁定连接螺钉512(四个)与基座1锁定连接,前述上传动块3随同基座1的下部对应于前述过渡连接套腔511的上部,由此可知,基座1的下部容纳于过渡连接套腔511内,更具体地讲,基座1的下部的底面支承在过渡连接套腔511的上部的台阶5111上,在前述螺旋片轴传动连接盘52的上表面构成有十字键521,该十字键521在对应于前述十字键配合腔33的位置与前述一对上传动块传动爪32相配合,而在螺旋片轴传动连接盘52的下表面的中央位置开设有一螺旋片轴上部连接孔522,螺旋片轴传动

支承轴承53设置在过渡连接套腔511的腔底壁的中央位置,前述螺旋片轴91的上部在向上途经前述三通连接头6的三通连接头腔62后与前述螺旋片轴传动支承轴承53转动配合并且在伸展到螺旋片轴传动支承轴承53的上方后与前述螺旋片轴上部连接孔522插嵌连接。

34.见图1,在本实施例中,前述螺旋片轴上部连接孔522为方孔,前述螺旋片轴91的上部并且在与螺旋片轴上部连接孔522插嵌连接的区域构成为方轴头911;在前述过渡连接套51下部延伸有一过渡连接套连接座513,在该过渡连接套连接座513的内壁上构成过渡连接套连接座内螺纹,在前述三通连接头6的上端的外壁上构成有三通连接头外螺纹,该三通连接头外螺纹与过渡连接套连接座内螺纹彼此螺纹连接,从而印证了申请人在上面所讲的三通连接头6的上端的上接口与过渡连接机构5螺纹连接的描述;在前述螺旋片轴91的上部并且在对应于前述过渡连接套腔511的腔底壁朝向前述三通连接头腔62的一侧的位置套置有一密封圈912,该密封圈912的四周边缘部位与三通连接头6的上端的三通连接头腔62的腔壁密封配合。

35.优选地,由图1所示,在前述握把15的左端并且在对应于前述回气孔152的位置配设有一消音器153;在前述握把15上还套置有一防滑套154;前述叶轮腔封盖14朝向前述叶轮腔12的一侧并且在对应于叶轮腔12的位置构成有一封盖螺柱141,该封盖螺柱141与构成于叶轮腔12的上部腔壁上的叶轮腔腔壁内螺纹螺纹配合。

36.由图1所示,前述输料管进料盖72上部的内壁上构成有输料管进料盖内壁螺纹721,而在前述输料管7的下端的外壁上构成有输料管外壁螺纹73,输料管进料盖内壁螺纹721与输料管外壁螺纹73螺纹配合,在输料管进料盖72上间隔开设有输料管进料盖通液孔722,在输料管进料盖72的下部并且围绕输料管进料盖72的四周以间隔状态构成有一组进料盖腾空支脚723,各两相邻的进料盖腾空支脚723之间的空间构成为与前述输料管进料盖通液孔722相通的汇液口7231。

37.请参见图4,在图4中示出了上面已经提到的储料容器10,当储料容器10内灌装的物料为液体添加剂时,那么储料容器10通常被称为添加剂桶。然而,由于本实用新型是针对电线电缆料生产用的助剂如硅烷偶联剂等而言的,因而可将该储料容器10称其为助剂容器,并且其容积通常为100l。在图4中还示出了上面已提及的助剂接取机构20,该助剂接取机构20包括支架201、支架平台202、助剂桶203、助剂引入料斗204、称重装置205、称重斗206、助剂输出泵207和输出泵驱动电机208。在使用状态下,前述的储料容器10由铲车或类似的工具运抵支架201处,支架201的高度通常远高于地坪,也就是说由支架201使支架平台202处于腾空于地坪的状态。助剂桶203支承在支预平台202上并且该助剂桶203配有桶盖2031,在桶盖2031上配有把手20311,助剂引入料斗204设置在桶盖2031上,助剂桶203的底部具有一助剂桶助剂引出接口2032,在该助剂桶助剂引出接口2032上配接有一放料电磁阀209,放料电磁阀209的放料电磁阀进液口与助剂桶助剂引出接口2032配接,而在放料电磁阀209的放料电磁阀出液口上连接有称重斗引料管2091的上端,而该称重斗引料管2091的下端延伸到称重斗206,但不与称重斗206接触,即与称重斗206的斗腔腔壁之间保持有空隙。称重斗206设置在称重装置205上,称重装置205采用称重传感器,或称重秤或类似的工具,输出泵电机208与助剂输出泵207传动配合并且由助剂输出泵207连同输出泵电机208设置在称重装置205上,助剂输出泵207的输出泵进液口由吸料管2071探入称重斗206内,而助剂输出泵207的输出泵出液口由助剂输送管2072延伸到电线电缆塑料粒子生产工位。

38.申请人结合图1至图4简述本实用新型的工作过程,由于气体流量调节处理机构2的工作过程已在上面作了说明,因而在下面不再赘述。

39.使用时,按图4所示状态,将本实用新型的前述输料管7从储料容器10的储料容器灌装口101输入储料容器10内,此时,三通连接头6的下端即前述的下接口支承在储料容器灌装口101的部位。

40.由进入到叶轮腔12内的气流带动叶轮传动机构4的结构体系的一组叶轮片44,由一组叶轮片44带动叶轮轮毂41,由叶轮轮毂41带动轮毂轴42,由轮毂轴42带动上传动块3,由上传动块3的上传动块传动爪32带动十字键521,由十字键521带动螺旋片轴传动连接盘52,由螺旋片轴传动连接盘52带动螺旋片轴91,在螺旋片92随螺旋片轴91转动的状态下,由其将储料容器10中的助剂102向上提运并从三通连接头6的右侧的右接口即从三通连接头6的三通连接头出料口63输送给出料连接管8,由出料连接管8的右端即出料连接管出料端引入助剂引入料斗204内,由于此时的放料电磁阀209处于开启状态,因而进入助剂引入料斗204内的助剂(液态助剂)依次经助剂桶203、助剂桶助剂引出接口2032、放料电磁阀209和称重斗引料管2091进入称重斗206,在称重装置205的称重下,当称重斗206内的助剂的重量达到设定的计量值时,则由称重装置205向电气控制器发出信号,由电气控制器使放料电磁阀209关闭,同时由电气控制螺纹输出泵电机208工作,带动助剂输出泵207工作,称重斗206内的完成了称重的助剂由吸料管2071吸入助剂输出泵207的进液口,并由助剂输出泵207的出液口引出,经助剂输送管2072输送至电线电缆塑料粒子生产工位(原料配伍工位)。完成了一个过程的送料后,前述输出泵电机208停止工作,放料电磁阀209开启,助剂按前述过程进入称重斗206。作为优选的方案,可在前述助剂桶203内设置浮球阀或类似的液位控制装置,以使助剂桶203内保持有一定量的助剂。当在电线电缆料生产过程中,使储料容器10内的助剂用尽时,那么可先予关闭设置在前述气源发生装置连接管2111的管路上的阀,将本实用新型的输料管7插入即转移到盛有助剂的另一储料容器10内,重复前述。

41.综上所述,本实用新型提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1