一种气液制动电液控制操纵阀的制作方法

1.本实用新型涉及一种气液制动电液控制操纵阀。

背景技术:

2.装载机是短途装运散货的大型器械,变速操纵阀在装载机上使用,现有的变速操纵阀基本手动的,也有小部分是电液控制的,即通过电磁铁控制阀芯移动,实现油路的切换,进而实现对自动变速箱内的执行件的控制,实现相应的增减档、前进后退档的功能切换;现有的变速操纵阀普遍存在结构复杂、制造成本高、装配不便等实际问题,随着自动变速箱的多元化发展,也对变速操作阀的集成、安全等性能提出了更高的要求。

技术实现要素:

3.针对上述问题中存在的不足之处,本实用新型提供一种气液制动电液控制操纵阀。

4.为实现上述目的,本实用新型提供一种气液制动电液控制操纵阀,包括阀体,所述阀体具有刹车腔、换挡腔、变速腔;所述刹车腔内设有活动的刹车阀芯、用于驱动所述刹车阀芯运动的气阀杆、用于所述刹车阀芯复位的第一弹簧,所述刹车腔上开有前进档油口及后退档油口,所述刹车阀芯包括一体成型的第一凸沿、位于所述第一凸沿两侧的第二凸沿;所述换挡腔内设有换挡阀芯、用于所述换挡阀芯复位的第二弹簧,所述换挡腔的两侧设有用于驱动所述换挡阀芯运动的第一电磁铁、第二电磁铁,所述换挡腔的中部加工有第一环形油槽,所述换挡腔与所述刹车腔的两端均通过回油路相连通,且所述换挡腔与所述刹车腔在两所述回油路之间设有用于连通的一号油路、二号油路,所述换挡阀芯包括一体成型的两个档沿;所述变速腔内设有变速阀芯、用于驱动所述变速阀芯运动的第三电磁铁、用于所述变速阀芯复位的第三弹簧,所述变速腔的两端通过回油辅路间接与所述回油路连通,所述变速腔的中部加工有第二环形油槽,所述第二环形油槽外接供油管并与所述第一环形油槽连通,所述变速腔上开设有一挡油口、二挡油口,所述变速阀芯包括一体成型的用于封堵所述一挡油口或所述二挡油口的堵沿。

5.作为本实用新型的进一步改进,所述刹车腔在所述气阀杆的一侧设有用于接收压缩空气的接头,所述气阀杆上设有密封圈,使得所述气阀杆、所述接头与所述刹车腔之间形成密闭的气室。

6.作为本实用新型的进一步改进,所述气室充入压缩气体前,所述前进档油口、所述后退档油口均与所述回油路连通,所述气室充入压缩气体后使所述刹车阀芯往右移动,所述前进档油口与所述二号油路连通,所述后退档油口与所述一号油路连通。

7.作为本实用新型的进一步改进,所述换挡阀芯处于中位时,两个所述档沿将所述第一环形油槽封堵,所述换挡阀芯处于左侧位置时,所述第一环形油槽与所述一号油路连通,所述换挡阀芯处于右侧位置时,所述第一环形油槽与所述二号油路连通。

8.作为本实用新型的进一步改进,所述第三电磁铁失电时,所述第二环形油槽与所

述一挡油口连通,所述第三电磁铁通电时,所述第二环形油槽与所述二挡油口连通。

9.本实用新型相对于现有技术的有益效果为:操纵阀结构设计紧凑、合理,集换挡、变速、气液制动功能于一阀体上,有效降低了制造成本,同时方便运输,装配也变得快捷,采用气液制动,安全可靠。

附图说明

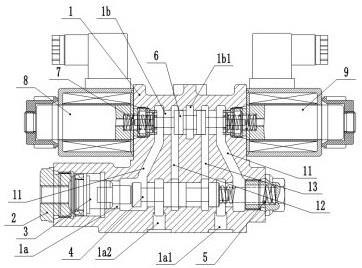

10.图1为本实用新型一种气液制动电液控制操纵阀的主视图;

11.图2为本实用新型一种气液制动电液控制操纵阀的侧视图;

12.图3为图2中a-a位置的阶梯剖视图;

13.图4为图2中b-b位置的剖视图;

14.图5为刹车阀芯的示意图;

15.图6为换挡阀芯的示意图;

16.图7为变速阀芯的示意图。

17.图中:1、阀体;1a、刹车阀腔;1a1、前进档油口;1a2、后退档油口; 1b、换挡阀腔;1b1、第一环形油槽;1c、变速阀腔;1c1、第二环形油槽;1c2、一挡油口;1c3、二挡油口;11、回油路;12、一号油路;13、二号油路;14、回油辅路;2、接头;3、气阀杆;4、刹车阀芯;41、第一凸沿;42、第二凸沿;5、第一弹簧;6、换挡阀芯;61、档沿;7、第二弹簧;8、第一电磁铁; 9、第二电磁铁;21、第三弹簧;22、变速阀芯;221、堵沿;23、第三电磁铁。

具体实施方式

18.如图1~7所示,本实用新型实施例的一种气液制动电液控制操纵阀,包括阀体1,阀体1具有刹车腔1a、换挡腔1b、变速腔1c;刹车腔1a内设有活动的刹车阀芯4、用于驱动刹车阀芯4运动的气阀杆3、用于刹车阀芯4复位的第一弹簧5,刹车腔1a上开有前进档油口1a1及后退档油口1a2,刹车阀芯 4包括一体成型的第一凸沿41、位于第一凸沿41两侧的第二凸沿42;换挡腔 1b内设有换挡阀芯6、用于换挡阀芯6复位的第二弹簧7,换挡腔1b的两侧设有用于驱动换挡阀芯6运动的第一电磁铁8、第二电磁铁9,换挡腔1b的中部加工有第一环形油槽1b1,换挡腔1b与刹车腔1a的两端均通过回油路11 相连通,且换挡腔1b与刹车腔1a在两回油路11之间设有用于连通的一号油路12、二号油路13,换挡阀芯6包括一体成型的两个档沿61;变速腔1c内设有变速阀芯22、用于驱动变速阀芯22运动的第三电磁铁23、用于变速阀芯22复位的第三弹簧21,变速腔1c的两端通过回油辅路14间接与回油路11 连通,变速腔1c的中部加工有第二环形油槽1c1,第二环形油槽1c1外接供油管并与第一环形油槽1b1连通,变速腔1c上开设有一挡油口1c2、二挡油口1c3,变速阀芯22包括一体成型的用于封堵一挡油口1c2或二挡油口1c3 的堵沿221;其中,刹车腔1a在气阀杆3的一侧设有用于接收压缩空气的接头2,气阀杆3上设有密封圈,使得气阀杆3、接头2与刹车腔1a之间形成密闭的气室;气室充入压缩气体前,前进档油口1a1、后退档油口1a2均与回油路11连通,气室充入压缩气体后使刹车阀芯4往右移动,前进档油口1a1 与二号油路13连通,后退档油口1a2与一号油路12连通;换挡阀芯6处于中位时,两个档沿61将第一环形油槽1b1封堵,换挡阀芯6处于左侧位置时,第一环形油槽1b1与一号油路12连通,换挡阀芯6处于右侧位置时,第一环形油槽1b1与二号油路13连通;第三电磁铁23失电时,第二环形油槽1c1 与一挡油口1c2连通,第三

电磁铁23通电时,第二环形油槽1c1与二挡油口 1c3连通。

19.操纵阀结构设计紧凑、合理,集换挡、变速、气液制动功能于一阀体上,有效降低了制造成本,同时方便运输,装配也变得快捷,采用气液制动,安全可靠。

20.具体使用时,为方便理解本实用新型,结合附图进行描述;

21.刹车腔:参见图3,当处于锁车状态时,第一弹簧5将刹车阀芯4及气阀杆 3推到左侧,刹车阀芯4的第一凸沿41将一号油路12封堵,刹车阀芯4的右侧的第二凸沿42将二号油路13封堵,前进档油口1a1、后退档油口1a2均与回油路11 连通处于回油状态;松开刹车,当输入的压力增大时(大于0.4mpa),第一弹簧5收缩,前进档油口1a1、后退档油口1a2均与回油11切断,前进档油口1a1 与二号油路13连通,后退档油口1a2与一号油路12连通,装载机开始工作;

22.换挡腔:参见图3,第一电磁铁8、第二电磁铁9失电状态下,换挡阀芯6 的档沿61将第一环形油槽1b1封堵,无法实现往前进档油口1a1或后退档油口 1a2的供油,第一电磁铁8单独工作时将换挡阀芯6往右推动,使得第一环形油槽1b1经一号油路12与后退档油口1a2连通;第二电磁铁9单独工作时将换挡阀芯6往左推动,使得第一环形油槽1b1经二号油路13与前进档油口前进档油口 1a1连通;即通过第一电磁铁8、第二电磁铁9的选择,可以实现前进档与后退档的切换;

23.变速腔:参见图4,第三电磁铁23失电状态下,第三弹簧21将变速阀芯22 推到右边,使得第二环形油槽1c1与一挡油口1c2连通(默认处于一挡);第三电磁铁23工作时,变速阀芯将22推到左边,使得第二环形油槽1c1与二挡油口 1c3连通,即实现了一挡与二挡的变速。

24.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1