立式斜流泵导叶体及立式斜流泵的制作方法

1.本实用新型涉及一种水泵,尤其涉及一种斜流泵,属于流体机械领域。

背景技术:

2.目前节能降耗减碳已成为新时期国家发展的重大战略之一,也是现实中一个重大的市场需求。据统计,一个典型的火力发电厂,其厂内动力机械设备的电力损耗高达电厂所发总电量的7%-11%,其中仅泵类流体机械设备的能耗就占了总能耗的一半以上,而作为电厂循环水泵的大型斜流泵更是耗能大户,其节能扩容改造很有必要且刻不容缓。

3.斜流泵,又称为导叶式混流泵,是离心泵和轴流泵在结构与性能上取长补短的优化组合结果,因为所被输送流体是斜向(介于径向与轴向之间)流出叶轮而得名。斜流泵具有占地面积少、外径小、易启动、效率高等优点,是一种性能和结构均介于离心泵和轴流泵之间的水泵。斜流泵主要应用于大型发电厂作为冷却水循环水泵,同时在冶金、城市给排水、农田给排水、采矿、污水处理等领域得到了广泛应用,所被输送的介质包括清水、雨水、污水以及海水等。相关的文献可以参考申请号为200610029573.2的中国发明专利申请公开《改进型立式斜流泵》(公开号:cn1904376a);还可以参考专利号为zl201620147712.0的中国实用新型专利《一种立式斜流泵》(授权公告号为cn205423181u)。

4.斜流泵的核心过流部件主要包括导叶体和叶轮。导叶体的主要功能是起导流、稳流以及将从叶轮流出的流体动能转化为压力能的作用,一般包括内、外桶形及导叶片。传统的斜流泵导叶体内外桶形状为腰鼓型,其径向尺寸较大,对采用抽出式结构的立式斜流泵来说,势必要增加水泵外筒体的尺寸,制造成本较高。电厂循环水泵的节能扩容改造主要是针对其核心过流部件导叶体及叶轮的改造,然而现有斜流泵导叶体技术却无法满足泵系统节能扩容改造的要求,主要受限于现有斜流泵导叶体结构,无法进一步大幅度提升泵系统的流量。

5.为解决这个问题,现有技术公开了一种导叶体,见申请号为201210215064.4的发明专利公布《一种立式斜流泵导叶体》(申请公布号为cn102720690a),该导叶体包括圆柱形外桶、圆柱形加内锥形组成的内桶、以及圆弧形导叶片,该申请对外桶、内桶及导叶片均进行了改进,使得斜流泵导叶体的制造成本大大降低,该类型斜流泵导叶体已得到了广泛应用。但该申请还是存在不足,第一,没法进一步扩容,运行效率没法进一步提高;第二,导叶片为圆弧形,虽然结构简单,但无法完美匹配叶轮出口流动状态,导致导叶体内流动损失较大,进而影响整个泵系统性能。

技术实现要素:

6.本实用新型所要解决的第一个技术问题是针对上述的技术现状而提供一种扩容量大的立式斜流泵导叶体。

7.本实用新型所要解决的第二个技术问题是提供一种能提高流动效率的立式斜流泵导叶体。

8.本实用新型所要解决的第三个技术问题是针对上述的技术现状而提供一种扩容量大的立式斜流泵。

9.本实用新型所要解决的第四个技术问题是提供一种能提高流动效率的立式斜流泵。

10.本实用新型解决上述第一个技术问题所采用的技术方案为:一种立式斜流泵导叶体,包括外筒、内筒及多个导叶片,前述的多个导叶片布置于前述外筒内壁与内筒外壁的环形区域内,所述的内筒自进口端至出口端依次包括第一内锥筒、内直筒及第二内锥筒,前述内直筒呈圆筒状并两端分别与第一内锥筒大口径端和第二内锥筒的大口径端连接,而所述的导叶片则布置于内直筒外壁与外筒内壁之间。

11.本实用新型解决上述第二个技术问题所采用的技术方案为:一种立式斜流泵导叶体,所述导叶片为三维空间扭曲造型,所述导叶片由导叶片进口到导叶片出口的任一回转面截面为机翼型。

12.进一步,便于制造,所述的导叶片为一体铸造而成。

13.进一步,所述外筒包括外直筒及连接于外直筒进口端的外锥筒,前述的外直筒呈圆筒状,前述外锥筒的大口径端与外直筒连接,所述的导叶片则布置于内直筒外壁与外直筒内壁之间。

14.本实用新型解决上述第三个和第四个技术问题所采用的技术方案为:一种立式斜流泵,包括喇叭口、叶轮及导叶体,前述的叶轮设于内筒前端,前述的喇叭口设于外筒的前端。

15.进一步,所述叶轮的旋流方向与导叶体的导流方向一致。

16.所述的叶轮包括轮毂及设于轮毂上的多个叶片,所述叶片为三维空间扭曲造型,所述叶片由叶片进口到叶片出口的任一回转面截面为机翼型。叶轮可以采用半开式叶轮,也可以采用闭式叶轮,闭式叶轮还具有轮盖。

17.进一步,所述的叶片为一体铸造而成。

18.进一步,所述轮毂呈圆锥状,所述的叶片布置于该圆锥面上。

19.进一步,所述的外筒通过叶轮室与喇叭口连接,该叶轮室与轮毂对应也呈圆锥状,前述叶轮室与轮毂之间的区域形成供叶片旋转的区域。

20.与现有技术相比,本实用新型的优点在于:导叶体的内筒采用三段式设计,可使扩容后的叶轮出口与导叶体进口之间在结构上实现光滑过渡,从而使旋转叶轮流出的流体顺利流入导叶体进口,减小叶轮出流在导叶体进口可能导致的冲击损失。第一内锥筒的设置有利于更好地完成扩容,可大幅度提升现有斜流泵的流量;可显著提升大流量工况下的运行效率,达到节约能耗的目的;高效工况范围宽,抗汽蚀特性强,可满足沿海地区电厂循环水泵系统在复杂多变运行环境下对运行效率的要求。本实用新型具有结构简单、径向尺寸小、制造方便的优点。导叶片可完美匹配扩容后的叶轮出流的流动特性,有效提升斜流泵内流动效率。

附图说明

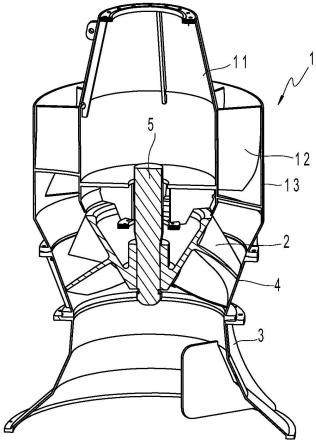

21.图1为实施例1结构示意图。

22.图2为图1的立体剖视图。

23.图3为图1的分解图。

24.图4为图3中导叶体放大立体剖视图。

25.图5为图3中叶轮另一视角的放大图。

26.图6为实施例2中叶轮结构示意图。

27.图7为实施例2中叶轮另一视角结构示意图。

具体实施方式

28.以下结合附图实施例对本实用新型作进一步详细描述。

29.实施例1,如图1、图2和图3所示,本实施例中的立式斜流泵包括喇叭口3、叶轮2、叶轮室4及导叶体1,叶轮2设于内筒11前端,喇叭口3设于外筒13的前端,喇叭口3内设有稳流片31。外筒13通过叶轮室4与喇叭口3连接。

30.结合图4所示,导叶体包括外筒13、内筒11及多个导叶片12,多个导叶片12布置于外筒13内壁与内筒11外壁的环形区域内,内筒11自进口端至出口端依次包括第一内锥筒111、内直筒112及第二内锥筒113,内直筒112呈圆筒状并两端分别与第一内锥筒111大口径端和第二内锥筒113的大口径端连接。外筒13包括外直筒131及连接于外直筒131进口端的外锥筒132,外直筒131呈圆筒状,外锥筒132的大口径端与外直筒131连接,导叶片12布置于内直筒112外壁与外直筒131内壁之间。

31.导叶片12为三维空间扭曲造型,导叶片12由导叶片12进口到导叶片12出口的任一回转面截面为机翼型。导叶片12为一体铸造而成。

32.结合图5所示,本实施例公开的是半开式叶轮,具体包括轮毂22及设于轮毂22上的多个叶片21,轮毂22中部设有主轴5,叶片21为三维空间扭曲造型,叶片21由叶片21进口到叶片21出口的任一回转面截面为机翼型。叶片21为一体铸造而成。轮毂22呈圆锥状,叶片21布置于该圆锥面上。叶轮室4与轮毂22对应也呈圆锥状,叶轮室4与轮毂22之间的区域形成供叶片21旋转的区域。

33.本实施例中的叶轮2的旋流方向与导叶体1的导流方向一致,相互配比。导叶片为九片,叶片为五片。第二内锥筒113、喇叭口3及叶轮室4上分别设有加强筋61、加强筋63和加强筋62。

34.导叶体与叶轮相匹配,更好地完成扩容,可大幅度提升现有斜流泵的流量,扩容量可达30%以上;可显著提升大流量工况下的运行效率,节能率达15%以上;高效工况范围宽,可满足沿海地区电厂循环水泵系统在复杂多变运行环境下对运行效率的要求。本实施例具有结构简单、径向尺寸小、制造方便的优点。导叶片可完美匹配扩容后的叶轮出流的流动特性,有效提升斜流泵内流动效率。

35.现有以斜流泵作为循环水泵的循环水系统的节能改造,按照通常节能改造办法,已没有任何空间可言,本实施例提供了一条通过泵扩容和提升大流量工况下泵效率来实现节能的技术途径和解决方案。

36.叶轮扩容可通过叶片型面改型、叶片进出口角度改变以及加大叶片进出口宽度来实现,但叶片宽度的改变要求导叶体的导叶片宽度也要做相应改变,但导叶片的宽度改变受限于现有斜流泵总体结构中轴套筒的存在,导致在径向不能无限制向轴心线移动,所以导叶体进口必须要加装第一内锥筒形才能实现叶轮到导叶体在结构上的光滑过渡,从而使

旋转叶轮流出的流体顺利流入导叶体进口,减小叶轮出流在导叶体进口可能导致的冲击损失。

37.同理,叶轮叶片型面的改变也要求导叶体的导叶片型面也要做相应改变,导叶体的导叶片和叶轮的叶片均采用全三维设计的新型三元流叶片流型是为了减少导叶体进口的流动冲击损失、导叶体内部的流动损失及叶轮内部的流动损失,从而提升导叶体内部的流动效率及叶轮内部的流动效率,达到大幅度提升斜流泵在大流量工况下泵效率的目的。

38.实施例2,如图6和图7所示,本实施例中的叶轮为闭式叶轮,具体包括轮毂22、设于轮毂22上的多个叶片21及设于叶片外周的轮盖23。其他结构参考实施例1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1