一种用于盾构机长距离分体始发的液压系统的制作方法

1.本实用新型涉及盾构机领域,尤其涉及到一种用于盾构机长距离分体始发的液压系统。

背景技术:

2.盾构机主要通过液压系统驱动盾构机进行的盾构机刀盘的旋转、推进油缸的伸缩前进、螺旋机的旋转出渣、注浆泵的壁后注浆、拼装机的管片拼装等,因此,盾构机在小井口进行分体始发时,除了对盾构机的控制电缆线等进行延长转接以外,还需要对所有的液压管进行延长转接。由于现在地铁中间换乘站的增加,盾构机的转接管线越变越长,盾构机分体始发时,转接油管长度超过150米,油管上下高度差超过30米时,由液压管内的液压油本身重力造成盾构机的刀盘驱动液压马达负载增大,易造成液压马达超载工作,影响液压马达及液压泵站的使用寿命,并且对盾构机的液压马达产生背压,容易出现因背压过大造成管脱节的问题,同时液压油在使用后,其中会含有一定的杂质,循环使用时,其内的杂质容易造成管路堵塞及液压马达损坏。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供了一种用于盾构机长距离分体始发的液压系统,相比于现有技术。

4.本实用新型是通过以下技术方案实现的:一种用于盾构机长距离分体始发的液压系统,其结构包括油箱、液压马达、过滤箱、中继油箱和控制阀,所述过滤箱用于对液压油进行过滤,所述油箱顶端设置有漏斗,所述漏斗与油箱内壁连通,所述油箱的出油口设置有第一泵体,所述第一泵体的输出端通过输液管与液压马达的进油口连通,所述液压马达的出油口处设置有第二泵体,所述第二泵体的输出端通过第一连接管与过滤箱的进油口连通,所述过滤箱的出油口设置有第三泵体,所述第三泵体的输出端通过第二连接管与控制阀输入端连通,所述控制阀的其中一个输出端与中继油箱的进油口连通,所述中继油箱的顶端设置有排油泵,所述排油泵的输出端通过第三连接管连通设置有增压泵,所述控制阀的另一个输出端通过第五连接管与第三连接管连通,所述增压泵的输出端通过第四连接管与油箱的进油口连通。

5.优选地,所述过滤箱靠近液压马达的内壁上设置有连接环,所述连接环的另一侧可拆卸设置有滤芯,所述滤芯与过滤箱的进油口连通,所述过滤箱前侧设置有开口,所述开口处铰接设置有密封盖。

6.优选地,所述第一连接管中部设置有水流传感器。

7.优选的,所述中继油箱顶面设置有控制单元,所述中继油箱远离第二连接管的内壁上部设置有第一感应器,所述中继油箱远离第二连接管的内壁下部设置有第二感应器,所述控制阀、第一感应器和第二感应器均与控制单元电性连接。

8.优选的,所述液压马达设置于盾构机第一台车上,所述油箱设置于盾构机第二台

车上。

9.优选的,所述过滤箱和中继油箱之间设置有油水分离器,所述第二连接管的出油口与油水分离器的进油口连接,所述油水分离器的出油口设置有第四泵体,所述第四泵体的输出端通过第六连接管与控制阀输入端连接,所述油水分离器的出水口设置有第五泵体,所述第五泵体的输出端设置有排水管。

10.本实用新型的有益效果在于:通过设置过滤箱过滤使用后液压油内的杂质,从而避免液压系统因液压油不纯,导致管道堵塞及液压系统损坏的问题,同时通过设置油水分离器,分离使用后液压油中所掺杂的水分,避免水分对液压系统元件的腐蚀。

附图说明

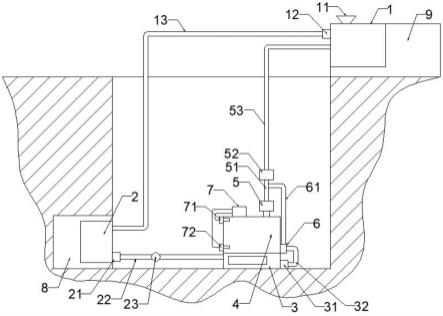

11.图1为实施例一中的一种用于盾构机长距离分体始发的液压系统的结构示意图;

12.图2为实施例一中的过滤箱的俯视剖视图;

13.图3为实施例二中的一种用于盾构机长距离分体始发的液压系统的结构示意图。

具体实施方式

14.下面对本实用新型的实施例作详细说明,本实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

15.实施例一

16.如图1所示,实施例一公开了一种用于盾构机长距离分体始发的液压系统,包括:油箱1、液压马达2、过滤箱3、中继油箱4和控制阀6,过滤箱3用于对液压油进行过滤,油箱1顶端设置有漏斗11,漏斗11与油箱1内壁连通,油箱1的出油口设置有第一泵体 12,第一泵体12的输出端通过输液管13与液压马达2的进油口连通,液压马达2的出油口处设置有第二泵体21,第二泵体21的输出端通过第一连接管22与过滤箱3的进油口连通,过滤箱3的出油口设置有第三泵体31,第三泵体31的输出端通过第二连接管32与控制阀6输入端连通,控制阀6的其中一个输出端与中继油箱4的进油口连通,中继油箱4 的顶端设置有排油泵5,排油泵5的输出端通过第三连接管51连通设置有增压泵52,控制阀6的另一个输出端通过第五连接管61与第三连接管51连通,增压泵52的输出端通过第四连接管53与油箱1的进油口连通。

17.进一步的,如图2所示,过滤箱3靠近液压马达2的内壁上设置有连接环33,连接环 33的另一侧可拆卸设置有滤芯34,滤芯34与过滤箱3的进油口连通,过滤箱3前侧设置有开口,开口处铰接设置有密封盖35。

18.进一步的,如图1所示,第一连接管22中部设置有水流传感器23。

19.进一步的,如图1所示,中继油箱4顶面设置有控制单元7,中继油箱4远离第二连接管32的内壁上部设置有第一感应器71,中继油箱4远离第二连接管32的内壁下部设置有第二感应器72,控制阀6、第一感应器71和第二感应器72均与控制单元7电性连接,当中继油箱4中的液压油的液位于第一感应器71持平时,触发第一感应器71,控制单元 7启动控制阀6,控制阀6将第二连接管32内输送的液压油之间输送至第三连接管51,使其之间输送至油箱1,同时控制单元7启动排油泵5,而当中继油箱4内的液压油的液位与第二感应器72持平时,控制单元7关闭排油泵5和控制阀6,第三连接管51内的液压油重新流入中继油箱4。

20.进一步的,如图1所示,液压马达2设置于盾构机第一台车8上,油箱1设置于盾构机第二台车9上。

21.基于上述结构,如图1-2所示,使用时,油箱1内的液压油通过第一泵体12和输油管13输送至液压马达,液压马达2的回油通过第二泵体21和第一连接管22输送至过滤箱3进油口,回油进入过滤箱3内时经过滤芯34,滤芯34对回油进行过滤,而水流传感器23的设置,则可以实时监测液压油的流速,当水流传感器23显示的流速过慢时,则代表滤芯34需要更换,此时工作人员打开密封盖35,解除滤芯34与连接环33的连接,并更换新的滤芯34即可,而过滤后的液压油则通过第三泵体31及第二连接管32输送至中继油箱4,由于中继油箱4布置于井下,所以不对液压马达2产生背压,也不会造成液压马达2超载工作,当中继油箱4内的液压油过多时,启动排油泵5,排油泵5通过第三连接管51将液压油输送至增压泵52,增压泵52对液压油进行增压,从而使液压油通过第四连接管53快速的从井底输送至井上的油箱1中。

22.实施例二

23.如图3所示,实施例二与实施例一的区别特征在于,过滤箱3和中继油箱4之间设置有油水分离器10,第二连接管32的出油口与油水分离器10的进油口连接,油水分离器 10的出油口设置有第四泵体101,第四泵体101的输出端通过第六连接管102与控制阀6 输入端连接,油水分离器10的出水口设置有第五泵体103,第五泵体103的输出端设置有排水管104,排水管104延伸至地面。

24.基于上述结构,如图3所示,液压系统在长时间运行后,液压油中的磷酸盐、磷酸脂添加剂在受热的作用下,会发生水解作用,液压油中的水产生酸性化合物,对液压元件中的铜和铜合金引起腐蚀,可能造成设备故障,而通过设置油水分离器10,过滤箱3内的液压油通过第三泵体31机第二连接管32输送至油水分离器10内,油水分离器10对液压油进行油水分离,分离后的液压油通过油水分离器10的出油口处设置第四泵体101进行输送,第四泵体101将液压油通过第六连接管102输送至控制泵7,并进入中继油箱4,或之间输至油箱1,而油水分离器10分离出的水分,则通过油水分离器10的出水口处设设置有第五泵103排出,排水管104将排出的水输送至地表。

25.综上,相比于现有技术,本实用新型通过设置过滤箱过滤使用后液压油内的杂质,从而避免液压系统因液压油不纯,导致管道堵塞及液压系统损坏的问题,同时通过设置油水分离器,分离使用后液压油中所掺杂的水分,避免水分对液压系统元件的腐蚀。

26.以上,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

27.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

…

个

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1