一种液压ABS泵结构的制作方法

一种液压abs泵结构

技术领域

1.本实用新型属于摩托车防抱死系统领域,具体涉及一种液压abs泵结构。

背景技术:

2.现有的泵组件在执行器内所需的横向空间大,进而导致执行器整体偏大,不利于在小型执行器上使用。并且现有泵结构中的活塞杆结构复杂,即要保证活塞杆柱体的表面光洁,又要保证活塞杆头部锥孔面的粗糙以及要做局部调质处理,所以其加工难度偏大,进而加工成本偏高。

技术实现要素:

3.针对上述现有技术存在的问题,本实用新型提供一种液压abs泵结构,制动液通过单向阀组件进入到活塞杆所在的增压腔,在通过活塞杆增压把制动液从出液组件排到进油口。

4.本实用新型的目的是通过以下技术方案来实现的:

5.提供了一种液压abs泵结构,包括泵腔体,泵腔体具有进液口和出液口,所述泵腔体包括主腔体和主腔体径向一侧的分支腔体,液压abs泵结构还包括:

6.活塞组件,其设置在所述泵腔体内且与所述泵腔体共同形成增压腔,活塞组件包括在增压腔内往复运动的活塞杆;

7.出液组件,其设置在所述泵腔体的出液口和所述增压腔的之间;

8.单向阀组件,其设置在所述泵腔体的进液口和所述增压腔中位于所述分支腔体的部分之间;

9.制动液由所述泵腔体的进液口通过所述单向阀组件进入所述增压腔,并通过活塞杆的增压运动将制动液由所述增压腔通过所述出液组件排至所述泵腔体的出液口。

10.进一步的,所述活塞组件还包括活塞回位弹簧,活塞回位弹簧的一端卡接在所述活塞杆的头部而另一端与所述出液组件连接。

11.进一步的,所述出液组件包括:

12.封盖,其具有弹簧槽且设置在所述泵腔体内;

13.出液钢珠座,其具有连通所述增压腔的连通口且与所述封盖过盈配合,所述出液钢珠座和所述封盖之间具有与所述泵腔体的出液口连通的第一间隙;

14.出液回位弹簧,其一端设置在所述封盖的弹簧槽内;

15.出液钢珠,其珠面与所述出液回位弹簧的另一端连接;

16.在所述增压腔内压力小于或等于临界压力值时,所述出液钢珠通过所述出液回位弹簧的压缩弹力而堵塞在所述出液钢珠座的连通口处;

17.在所述增压腔内压力大于临界压力值时,所述出液钢珠与所述出液钢珠座的连通口分离并与连通口形成与所述第一间隙连通的第二间隙,在这过程中,所述出液回位弹簧收缩。

18.进一步的,所述单向阀组件包括:

19.进液钢珠座,其具有连通所述泵腔体的进液口的第一开口且设置在所述泵腔体内;

20.进液弹簧座,其具有连通所述增压腔的第二开口且设置在所述进液钢珠座上;

21.进液回位弹簧,其一端设置在所述进液弹簧座内且处于压缩状态;

22.进液钢珠,其一侧珠面与所述进液回位弹簧的另一端连接而另一侧珠面堵塞在所述进液钢珠座的第一开口处。

23.进一步的,所述活塞杆的侧壁具有卡槽,所述卡槽内按照从活塞杆的头部到尾部的方向依次卡接有星形圈、挡圈。

24.进一步的,所述活塞杆的头部在与所述活塞回位弹簧配合连接位置具有一个40

°

的导向倒角,并且所述活塞杆在导向倒角和所述活塞杆的呈圆柱形的主体之间具有倒圆角。

25.进一步的,所述活塞杆的尾部具有一个60

°

倒角,并且所述活塞杆在60

°

倒角和所述活塞杆的呈圆柱形的主体之间具有倒圆角。

26.进一步的,所述活塞回位弹簧采用两端线圈往内收的弹簧结构,两端线圈内径为φ4cm,中间线圈内径为φ4.2cm。

27.进一步的,所述活塞杆的尾部与电机偏心轴承的外侧壁接触连接。

28.本实用新型液压abs泵结构至少具有如下有益效果:

29.1、泵组件在执行器内所需的横向空间不大,不会导致执行器整体偏大,有利于在小型执行器上使用。并且对于泵结构中的活塞杆,结构变的简单,降低了活塞杆加工难度和加工成本。

30.2、与现有的泵结构相比,本次泵结构的进液组件设计成了单向阀组件和活塞组件两部分,进而减小出液组件到电机轴承之间的距离,减小腔体体积。

31.3、活塞杆与活塞回位弹簧配合位置设计了一个导向倒角方便活塞回位弹簧的安装,同时防止活塞杆往复运动时与活塞回位弹簧干涉。

32.4、活塞杆尾部设计倒角,倒角与圆柱形的主体之间设计一个倒圆角,有利于活塞杆组件的装配。

33.5、活塞回位弹簧两端往内收,使活塞回位弹簧和活塞杆过盈配合形成组件易于装配防止脱落。

34.6、活塞组件采用星形密封圈和挡圈组合密封,相比使用o形圈密封,可承受更高油压。

附图说明

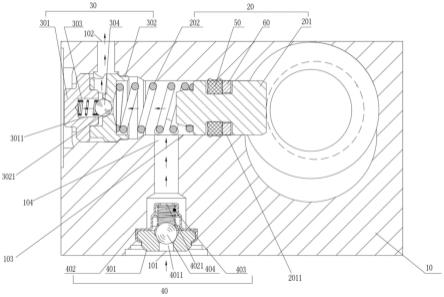

35.图1是本实用新型一实施例中液压abs泵结构的结构示意图;

36.图2是本实用新型一实施例中活塞杆的结构示意图。

具体实施方式

37.下面结合附图和具体实施例对本实用新型作进一步详细说明。

38.如图1所示,在一实施例中,提供了一种液压abs泵结构,包括泵腔体10,泵腔体10

具有进液口101和出液口102,泵腔体10包括主腔体103和主腔体103径向一侧的分支腔体104,液压abs泵结构还包括:活塞组件20、出液组件30和单向阀组件40。

39.活塞组件20设置在泵腔体10内且与泵腔体10共同形成增压腔,活塞组件20包括在增压腔内往复运动的活塞杆201;在一实施例中,活塞杆201的尾部与电机偏心轴承的外侧壁接触连接,电极通电通过偏心轴承推动活塞杆201在增压腔内往复运动。

40.活塞组件20其作用是通过活塞杆201的活塞运动,从而改变泵空间内的大小进而改变泵空间内的压力,形成压力差,使制动液正常流动起来。

41.出液组件30设置在泵腔体10的出液口102和增压腔的之间;单向阀组件40设置在泵腔体10的进液口101和增压腔中位于分支腔体104的部分之间;

42.制动液由泵腔体10的进液口101通过单向阀组件40进入增压腔,并通过活塞杆201的增压运动将制动液由增压腔通过出液组件30排至泵腔体10的出液口102。

43.如图1所示,在一实施例中,活塞组件20还包括活塞回位弹簧202,活塞回位弹簧202的一端过盈配合卡接在活塞杆201的头部而另一端与出液组件30连接,例如与下文中提到的出液组件30中的出液钢珠座302连接,该出液钢珠座302作为活塞回位弹簧202运动压缩过程中的阻挡件。

44.如图1所示,在一实施例中,出液组件30包括:封盖301、出液钢珠座302、出液回位弹簧303和出液钢珠304。

45.封盖301具有弹簧槽3011且设置在泵腔体10内,出液钢珠座302具有连通增压腔的连通口3021且与封盖301过盈配合,出液钢珠座302和封盖301之间具有与泵腔体10的出液口102连通的第一间隙,出液回位弹簧303一端固定连接在封盖301的弹簧槽3011内;出液钢珠304的珠面与出液回位弹簧303的另一端连接;

46.出液回位弹簧303两端同时顶住出液钢珠304和封盖301,从而形成一个单向阀(出液组件30),防止制动液回流。图中箭头表示制动液进液流动路径。

47.在增压腔内压力小于或等于临界压力值时,出液钢珠304通过出液回位弹簧303的压缩弹力而堵塞在出液钢珠座302的连通口3021处;

48.在增压腔内压力大于临界压力值时,出液钢珠304与出液钢珠座302的连通口3021分离并与连通口3021形成与第一间隙连通的第二间隙,在这过程中,出液回位弹簧303收缩。

49.如图1所示,在一实施例中,单向阀组件40包括:进液钢珠座401、进液弹簧座402、进液回位弹簧403和进液钢珠404。

50.进液钢珠座401具有连通泵腔体10的进液口101的第一开口4011且设置在泵腔体10内,进液弹簧座402具有连通增压腔的第二开口4021且设置在进液钢珠座401上,进液回位弹簧403的一端设置在进液弹簧座402内且处于压缩状态,进液钢珠404的一侧珠面与进液回位弹簧403的另一端连接而另一侧珠面堵塞在进液钢珠座401的第一开口4011处。该处的堵塞是指面接触封堵。进液回位弹簧403两端同时顶住进液钢珠404和进液弹簧座402,从而形成一个单向阀,防止制动液回流。

51.常态时,在出液回位弹簧303的弹簧力作用下,出液钢珠304压在出液钢珠座302的连通口3021上;在活塞回位弹簧202的弹簧力作用下,活塞杆201尾部顶在电机偏心轴承上,在出液回位弹簧303的弹簧力的作用下,出液钢珠304压在出液钢珠座302上。当车轮趋势抱

死时,电机通电推动活塞杆201,使增压腔的空间变小、复原反复变化;当空间变小时,出液组件30和活塞杆201之间的压力增大,制动液克服出液回位弹簧303的弹簧力顶动出液钢珠304,进而把制动液排回主缸;当空间复原时,出液组件30和活塞杆201之间的存有少量制动液从而压力减小,进而制动液克服进液回位弹簧403的弹簧力顶动进液钢珠404,把制动液排到泵孔腔内,从而降低轮缸压力,防止车轮抱死。

52.泵组件在执行器内所需的横向空间不大,不会导致执行器整体偏大,有利于在小型执行器上使用。并且对于泵结构中的活塞杆201,结构变的简单,降低了活塞杆201加工难度和加工成本。与现有的泵结构相比,本次泵结构的进液组件设计成了单向阀组件40和活塞组件20两部分,进而减小出液组件30到电机轴承之间的距离,减小腔体体积。

53.如图1和图2所示,进一步的,活塞杆201的侧壁具有卡槽2011,卡槽2011内按照从活塞杆201的头部到尾部的方向依次卡接有星形圈50、挡圈60,活塞组件20采用星形密封圈和挡圈60组合密封,相比使用o形圈密封,可承受更高油压

54.进一步的,活塞杆201的头部在与活塞回位弹簧202配合连接位置具有一个40

°

的导向倒角,并且活塞杆201在导向倒角和活塞杆201的呈圆柱形的主体之间具有倒圆角。活塞杆201与活塞回位弹簧202配合位置设计了一个导向倒角方便活塞回位弹簧202的安装,同时防止活塞杆201往复运动时与活塞回位弹簧202干涉。

55.进一步的,活塞杆201的尾部具有一个60

°

倒角,并且活塞杆201在60

°

倒角和活塞杆201的呈圆柱形的主体之间具有倒圆角。活塞杆201尾部设计倒角,倒角与圆柱形的主体之间设计一个倒圆角,有利于活塞杆201组件的装配。

56.进一步的,活塞回位弹簧202采用两端线圈往内收的弹簧结构,两端线圈内径为φ4cm,中间线圈内径为φ4.2cm。活塞回位弹簧202两端往内收,使活塞回位弹簧202和活塞杆201过盈配合形成组件易于装配防止脱落。

57.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。此外,在不冲突的情况下,本实用新型的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1