一种动调轴流风机动叶片叶盘衬套密封润滑结构的制作方法

1.本实用新型属于叶轮机械技术领域,具体涉及一种动调轴流风机动叶片叶盘衬套密封润滑结构。

背景技术:

2.火力发电厂中的动调轴流引风机,由于运行工况恶劣,易受烟气腐蚀,导致叶柄盘表面被腐蚀,腐蚀产生的氧化皮膨胀,造成叶柄盘和铜衬套卡死,进而导致叶片调节失效或者导致调节杆和叶柄夹紧处打滑甚至叶柄断裂,叶片角度偏移,使风机不能正常运行。因此,改进动调轴流风机动叶叶盘衬套密封结构及润滑性能,对于风机的安全稳定、经济高效运行十分重要。

技术实现要素:

3.本实用新型的目的在于提供一种,以解决现有技术中的问题;

4.为了实现上述技术方案,本实用新型提供如下技术方案:

5.一种动调轴流风机动叶片叶盘衬套密封润滑结构,包括叶片、轮毂、叶柄盘、第一密封组件、第二密封组件和压力组件,其中:

6.所述轮毂为桶状结构,包括顶部开口端和底部闭口端,在所述闭口端端面上设置有贯穿的通孔,使得所述轮毂的半剖横截面为l形结构;

7.所述叶片设置于所述轮毂的内部开口端一侧,所述叶片顶部设置有若干沉头螺纹孔,所述叶片的侧壁与所述轮毂的内壁相配合,所述叶片的顶部与所述轮毂顶部开口的端面齐平;

8.所述叶柄盘设置于所述叶片的下方,所述叶柄盘的顶部端面穿过所述轮毂桶状结构底部的通孔与所述叶片的底部相接触,所述叶片的侧壁与所述通孔的侧壁相接触,在所述叶柄盘顶部端面上设置有若干与所述叶片顶部位置相对应的螺纹通孔,所述叶片和所述叶柄盘通过穿过所述叶片沉头螺纹孔和所述叶柄盘螺纹通孔的螺栓螺纹连接;

9.所述第一密封组件设置于所述叶片上,与所述叶片相配合;

10.所述第二密封组件设置于所述轮毂底部闭口端l形结构的水平台面上;

11.所述压力组件设置于所述第二组件和所述l形结构的水平台面之间。

12.进一步地,所述叶片径向圆周面上设置有第一矩形环槽和第二矩形环槽,其中:

13.所述第一矩形环槽设置于所述叶片径向圆周面的上部;

14.所述第二矩形环槽设置于所述叶片径向圆周面的下部。

15.进一步地,所述第一密封组件包括第一密封圈和第三密封圈,其中:

16.所述第一密封圈配合于所述第一矩形环槽内;

17.所述第三密封圈配合于所述第二矩形环槽的内。

18.进一步地,所述第二密封组件包括叶柄盘衬套和第二密封圈,其中:

19.所述叶柄盘衬套为环形结构,在所述环形结构的外环面顶部和中间位置分别设置

有一体成型的凸起,所述叶柄盘衬套内环的环形面配合于所述叶柄盘的顶部圆周面上,顶部凸起与所述叶片的底部相接触,底部环形面与所述轮毂底部l形结构的水平台面相接触;

20.所述第二密封圈配合于所述叶柄盘衬套外环面的两个凸起内。

21.进一步地,所述压力组件为弹簧,所述弹簧设置于所述叶柄盘衬套外环面第二凸起与所述l形结构的水平台面之间,所述弹簧一端与所述第二凸起底面相接触,另一端与所述l形结构的水平台面的上表面相接触。

22.进一步地,所述叶柄盘衬套内环环面上设置有若干通孔,在所述若干通孔上对应设置有若干石墨丁。

23.进一步地,所述若干通孔设置于所述叶柄盘衬套内环面的中间,沿所述叶柄盘衬套内环面沿一定间隔阵列分布。

24.进一步地,所述叶柄盘衬套和所述叶片相接触的面为粗糙平面。

25.进一步地,所述第一密封圈和所述第三密封圈为o形圈。

26.进一步地,所述第二密封圈为层叠密封圈。

27.相较于现有技术,本实用新型的优点在于:

28.1、通过第一密封组件、第二密封组件和压力组件与叶片、轮毂和叶柄盘组成的动调轴流风机动叶片叶盘衬套密封及润滑结构,解决了叶柄盘表面被腐蚀,和腐蚀产生的氧化皮膨胀,造成叶柄盘与相互配合的外部组件卡死,以及叶片角度发生偏移导致风机不能正常运行的问题;

29.2、通过第一密封结构中第一密封圈和第三密封圈与叶片径向外圆圆周面上的第一矩形环槽和第二矩形环槽相配合的方式,可有效防止动调轴流风机动叶片叶盘衬套内灰尘等颗粒物和氧化皮等落入叶片的根部;

30.3、通过第二密封结构中叶柄盘衬套和第二密封圈的结构,进一步避免了动调轴流风机动叶片叶盘衬套内灰尘等颗粒物和氧化皮等落入叶片的根部的情况发生;

31.4、通过将压力组件设置为弹簧的结构,使得密封结构中的叶片和叶柄盘连接的更加紧密,整体的密封效果更好;

32.5、通过在叶柄盘衬套的内环面上均匀设置若干石墨丁的结构,增强了叶柄盘衬套和叶柄盘之间的软化效果,减轻了叶柄盘衬套与叶柄盘之间的磨损;

33.6、通过将叶柄盘衬套与叶片接触的平面设置为粗糙度平面,避免了叶柄盘和叶片之间发生滑动摩擦,进一步保障了密封效果。

附图说明

34.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

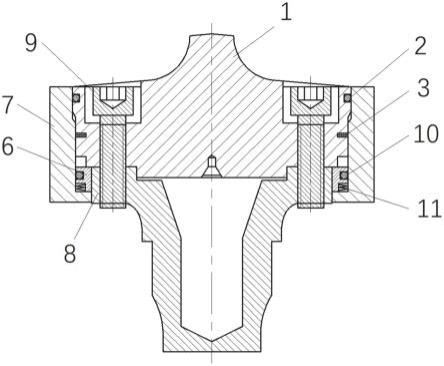

35.图1为本实用新型一种动调轴流风机动叶片叶盘衬套密封润滑结构的整体结构示意图;

36.图2为本实用新型一种动调轴流风机动叶片叶盘衬套密封润滑结构叶片的结构示意图;

37.图3为本实用新型一种动调轴流风机动叶片叶盘衬套密封润滑结构叶柄盘衬套的

结构示意图;

38.其中:1.叶片,2.第一密封圈,3.第三密封圈,4.第一矩形环槽,5.第二矩形环槽, 6.叶柄盘衬套,7.轮毂,8.叶柄盘,9.叶片螺丝,10.第二密封圈,11.弹簧,61.石墨丁, 62.凸起。

具体实施方式

39.下面将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

40.以下详细说明均是示例性的说明,旨在对本实用新型提供进一步的详细说明。除非另有指明,本实用新型所采用的所有技术术语与本实用新型所属领域的一般技术人员的通常理解的含义相同。本实用新型所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本实用新型的示例性实施方式。

41.本实用新型的一种动调轴流风机动叶片叶盘衬套密封润滑结构,如图1所示,包括叶片 1、轮毂7、第一密封组件、第二密封组件、压力组件和叶柄盘8,通过第一密封组件、第二密封组件和压力组件与叶片1、轮毂7和叶柄盘8相配合的结构,解决了叶柄盘8表面被腐蚀,和腐蚀产生的氧化皮膨胀,造成叶柄盘8与相互配合的外部组件卡死,以及叶片1角度发生偏移导致风机不能正常运行的问题。

42.具体地,轮毂7为桶状结构,包括桶口的开口端和桶底的闭口端,其中在桶底的闭口端上设置有贯穿体桶底的圆形通孔;具体的,圆形通孔的直径大小为叶柄盘8的叶柄径向的最大尺寸,使得轮毂7桶状结构桶底的圆形通孔能够与叶柄盘8叶柄径向的最大尺寸相对应的外圆面相配合。

43.进一步具体地,轮毂7桶状结构桶口的开口端端面与叶片1的上表面相互齐平,也即叶片1扇叶的顶部与轮毂7顶部开口的端面齐平;如此设置,使得叶片1的表面能够与轮毂7 形成一个光滑的斜面,保证了动调轴流风机动叶片1与轮毂7的密封性,避免了叶片1与轮毂 7之间存在间隙,使得整体结构的密封性能不良的问题发生。

44.进一步具体地,如图2所示,叶片1弧形结构的弧形面上设置有若干贯穿叶片1的沉头孔,优选若干沉头孔在叶片1弧形结构的弧形面上均匀分布。其中叶片1弧形面上的孔包括但不限于沉头孔,沉头孔在弧形面上包括但不限于均与分布。

45.进一步具体地,叶柄盘8设置于叶片1的下方,位于轮毂7内,且叶柄盘8径向最大尺寸的盘面穿过轮毂7底部桶状结构底部的圆形通孔内;叶柄盘8的底部端面与叶片1的底部相接触,在叶柄盘8的底部端面上设置有与叶片1底部弧形面上沉头孔数量和位置相对应的螺纹孔,螺纹孔贯穿叶柄盘8的底部,叶片1和叶柄盘8通过若干螺钉相连接,若干螺钉穿过叶片 1上的沉头孔和叶柄盘8上的螺纹孔,将叶片1和叶柄盘8螺纹连接,也即叶柄盘8和叶片1 通过多个叶片螺丝9固定连接。

46.进一步地,叶片1的外圆圆周上靠近叶片1顶部的位置还设置有截面为矩形结构的第一环形槽,在叶片1外圆圆周的中间位置处还设置有矩形结构的第二环形槽。优选地,第一滑行槽横截面的形状为正方形;第二环形槽的横截面为长方形结构。

47.进一步具体地,如图3所示,叶柄盘衬套6设置于叶片1底部凸台的台阶面与轮毂7桶状结构底部通孔与桶状结构筒壁形成的凸台上,其中,叶柄盘衬套6为环形结构,环形结

构的外环环面的顶部和中部分别设置有与叶柄盘衬套6本体一体成形的凸起62,其中位于叶柄盘衬套6的顶部与叶片1底部的凸台相接触,叶柄盘衬套6的内环面与叶柄盘8顶部的外环面相配合,叶柄盘衬套6的底部与轮毂7桶状结构的l形台面相接触。进一步的,若将叶柄盘衬套 6沿径向方向竖直切开,则叶柄盘8衬的横截面为字母f形结构,f形结构的最顶端与叶片1 底部的凸台面相接触,f形结构的竖直端的底部与桶状底部的凸台面相接触,使得f形结构的两个横画与轮毂7的内部侧壁形成第一封闭区域,f形结构的数竖直端与第二横画和轮毂7的内壁形成第二封闭区域;优选地,f形结构的两个横画的长度相同,f形竖直结构的宽度大于 f形结构的两个横画结构。

48.进一步具体地,叶柄盘衬套6的内环面中间沿一定间隔阵列分布有一圈通孔,用于将石墨丁61固定设置于叶柄盘衬套6的圆形通孔内,通过在叶柄盘衬套6的内环面上均匀设置若干石墨丁61的结构,增强了叶柄盘衬套6和叶柄盘8之间的软化效果,减轻了叶柄盘衬套6 与叶柄盘8之间的磨损。其中,叶柄盘衬套6内环面上的通孔包括但不限于一圈,分布方式包括但不限于阵列等均匀分布的方式,固定石墨丁61的通孔也不限于通孔,用于减轻叶柄盘衬套6与叶柄盘8之间的摩擦力,增加润滑的结构也包括但不限于石墨丁61,与石墨丁61功能和性质相同的结构都属于本实用新型的保护范围。

49.进一步地,第一密封组件包括第一密封圈2和第三密封圈3,第一密封组件设置于叶片1 上,与叶片1相配合;第二密封组件设置于轮毂7底部闭口端l形结构的水平台面上;又叶片1的径向圆周上设置有第一矩形环槽4和第二矩形环槽5,具体地,第一矩形环槽设置于叶片1圆周的上部,第二矩形环槽5设置于叶片1圆周的中下部;第一密封圈2设置于第三矩形环槽内,第二密封圈10设置于第二矩形环槽内。

50.进一步具体地,第一密封圈2设置于第一矩形环形槽4内,使得第一密封圈2与第一矩形环形槽4相互配合,以此来达到更好的密封的效果;第二密封圈10设置于f形结构的数竖直端与第二横画和轮毂7的内壁形成第二封闭区域内,使得第二密封圈10与f形结构的数竖直端和第二横画和轮毂7的内壁形成第二封闭区域相互配合,进一步起到密封效果。

51.优选地,第一密封圈和第三密封圈3为o形圈。

52.优选地,第一矩形环槽4为正方向结构。

53.优选地,第二矩形环槽为长方形结构。

54.进一步地,第三密封圈3设置于叶片1的第二矩形环槽5内,使得第三密封圈3与叶片 1的第二矩形环槽5相互配合,更进一步地起到密封效果。

55.优选地,第二密封圈10为叠密封圈,由聚四氟乙烯制造而成。

56.优选o形圈横截面为圆形结构。

57.优选o形圈为耐腐蚀的结构,内部充气的结构,使得密封的效果更好。

58.优选地,第一密封圈2由氟橡胶制造而成。

59.优选地,压力组件的弹簧11由磷青铜制造而成,通过弹簧11弹力将叶柄盘衬套6和叶片1根部贴合,进一步保障密封效果。

60.进一步地,弹簧11设置于f形结构的数竖直端与第二横画和轮毂7的内壁形成第二封闭区域内,如此设置,使得本实用新型的密封及润滑的结构更加紧凑。

61.进一步地,叶柄盘衬套6和所述叶片1相接触面为粗糙平面,接触面的粗糙度不高于 ra12.5,也即表面粗糙度最高为ra12.5,也即接触面的表面最高光滑程度为ra12.5;也

可将接触面的粗糙度设置为更加粗糙的平面,以此更好地避免了叶柄盘和叶片之间发生滑动摩擦,进一步保障了密封效果。接触面的粗糙度包括但不限于ra25、ra50、ra100和ra200等粗糙平面,或介于以上粗糙度之间的某一数值都或某一范围都属于本实用新型的保护范围。

62.本实用新型的一种动调轴流风机动叶片叶盘衬套密封润滑结构,通过第一密封组件、第二密封组件和压力组件与叶片、轮毂和叶柄盘组成的动调轴流风机动叶片叶盘衬套密封及润滑结构,解决了叶柄盘表面被腐蚀,和腐蚀产生的氧化皮膨胀,造成叶柄盘与相互配合的外部组件卡死,以及叶片角度发生偏移导致风机不能正常运行的问题。

63.由技术常识可知,本实用新型可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本实用新型范围内或在等同于本实用新型的范围内的改变均被本实用新型包含。

64.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制,尽管参照上述实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者等同替换,而未脱离本实用新型精神和范围的任何修改或者等同替换,其均应涵盖在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1