压缩机结构的制作方法

1.本实用新型涉及一种压缩机结构,尤其涉及一种采用双层壳体设计的压缩机结构。

背景技术:

2.现有技术的压缩机的马达定子大多数采用直接热套于外壳内的固定设计,然而,由于压缩机外壳结构过厚、长度过长及焊接托架等因素,因此往往会出现外壳真圆度及圆筒度不良的情况,从而容易导致定子被挤压变形,产生马达性能下降及运转异音的问题。

3.虽然可改采用将定子直接焊接在外壳内的设计来改善上述定子被挤压变形的问题,但是此焊接设计又会因焊接高热而造成马达内部绝缘纸烧毁,以致马达性能下降,此外,上述马达定子通常由硅钢片堆叠铆合而成,若采用上述焊接设计以将定子与外壳直接焊接(属局部接合),其整体结构强度也会受到影响。

技术实现要素:

4.本实用新型的目的在于提供一种采用双层壳体设计的压缩机结构,以解决上述现有技术存在的问题。

5.本实用新型的压缩机结构采用以下技术方案:

6.在一个实施例中,一种压缩机结构包括壳体、马达、压缩泵及固定件。所述壳体具有外壳及内壳,所述内壳穿设于所述外壳内。所述马达具有转子及定子,所述转子可旋转地穿设于所述定子中,所述定子固定穿设于所述内壳内。所述压缩泵设置于所述外壳内且具有上支座及泵本体,所述上支座套设于所述泵本体上,所述泵本体穿过所述上支座以连接于所述转子,使得所述马达经由所述转子带动所述压缩泵运转。所述固定件设置在所述内壳上不对应所述定子的位置,以将所述内壳固定在所述外壳内。

7.根据本实用新型其中的一个实施方式,所述固定件由所述内壳的下缘往所述上支座延伸以固定至所述上支座。

8.根据本实用新型其中的一个实施方式,所述上支座对应所述固定件的位置形成有定位槽,所述固定件插设于所述定位槽中以将所述内壳固定在所述上支座上。

9.根据本实用新型其中的一个实施方式,所述定位槽为环状槽,所述固定件为一体的环状结构或多个柱状体。

10.根据本实用新型其中的一个实施方式,所述定位槽具有导角结构以引导所述固定件插设于所述定位槽中。

11.根据本实用新型其中的一个实施方式,所述固定件包括点焊结构,所述点焊结构焊接于所述外壳及所述内壳之间且位于所述定子的上方。

12.根据本实用新型其中的一个实施方式,所述上支座的回油孔具有缩小孔径,使得所述定子与所述固定件及所述上支座共同形成消音空间。

13.根据本实用新型其中的一个实施方式,所述固定件为点焊结构以焊接于所述外壳

及所述内壳之间且位于所述定子的上下方。

14.根据本实用新型其中的一个实施方式,所述外壳与所述内壳之间具有间隙。

15.根据本实用新型其中的一个实施方式,所述内壳的厚度小于所述外壳的厚度。

16.通过上述内外壳套接的双层复合式壳体设计,本实用新型可解决现有技术所提到的定子在热套过程中被外壳挤压变形而产生马达性能下降及运转异音的问题,除此之外,由于本实用新型采用内外壳点焊固定设计,以取代现有技术直接将定子焊接在外壳内的设计,因此,焊接所产生的热能仅会通过内壳而间接地传导到定子上,故本实用新型可避免马达内部绝缘纸受到焊接高热而烧毁的情况。

17.关于本实用新型的优点与精神可以借由以下的具体实施方式及所附附图得到进一步的了解。

附图说明

18.图1是根据本实用新型的一种实施方式所提出的压缩机结构的各元件的爆炸示意图。

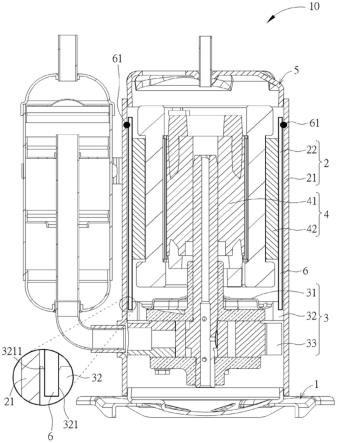

19.图2是图1的压缩机结构的剖面示意图。

20.图3是根据本实用新型的另一种实施方式所提出的压缩机结构的剖面示意图。

21.附图标记如下:

22.1底座

23.2壳体

24.3压缩泵

25.4马达

26.5压缩机顶盖

27.6、6’固定件

28.10、10’压缩机结构

29.21外壳

30.22内壳

31.31消音罩

32.32上支座

33.33压缩泵

34.41转子

35.42定子

36.61点焊结构

37.321定位槽

38.322回油孔

39.3211导角结构

具体实施方式

40.在说明书及权利要求书中使用了某些名词来指称特定的元件。本领域普通技术人员应可理解,制造商可能会用不同的名词来称呼同一个元件。本说明书及权利要求书并不

以名称的差异来作为区分元件的方式,而是以元件在功能上的差异来作为区分的准则。在通篇说明书及权利要求当中所提及的“包括”是一个开放式的用语,故应解释成“包括但不限定于”。此外,“连接”一词在这里包括任何直接及间接的结构连接手段。因此,若文中描述一个第一装置连接一个第二装置,则代表所述第一装置可直接在结构上连接所述第二装置,或通过其它装置或连接手段间接地在结构上连接至所述第二装置。

41.请参考图1及图2,图1是根据本实用新型的一种实施方式所提出的压缩机结构10的各元件的爆炸示意图,图2是图1的压缩机结构10的剖面示意图。如图1及图2所示,压缩机结构10(储液瓶及其他必要的元件并未显示于图中)包括底座1、壳体2、压缩泵3、马达4及压缩机顶盖5。壳体2具有外壳21及内壳22,压缩泵3设置于外壳21内且可具有消音罩31、上支座32以及泵本体33,上支座32套设于泵本体33上,消音罩31覆盖于上支座32的流体流出侧,以罩住压缩泵3的流体排出口。马达4由转子41以及定子42所组成,转子41可旋转地穿设于定子42中,定子42固定穿设于内壳22内(例如通过热套方式固定,但不受此限),泵本体33穿过上支座32以连接于转子41,使得马达4可经由转子41带动压缩泵3运转;优选地,压缩泵3可通过焊接的方式固定套设于外壳21内,马达4的转子41通过热套叠加设置于压缩泵3上,而定子42则通过热套固定穿设于内壳22内,内壳22穿设于外壳21内,并且外壳21加上了底座1及压缩机顶盖5后组合而成压缩机结构10。

42.于此针对内壳22与外壳21之间的固定设计进行详细的描述,由图2可知,压缩机结构10进一步包括固定件6,固定件6设置在内壳22上不对应定子42的位置,以将内壳22固定在外壳21内,更详细地说,在此实施例中,固定件6可由内壳22的下缘往上支座32延伸以固定至上支座32,至于在固定件6与上支座32的结构固定设计方面,本实用新型可优选地采用插槽定位设计(但不以此为限,也就是说,在另一实施例中,本实用新型也可改采用其他结构固定设计,例如卡勾卡槽固定设计),举例来说,如图1及图2所示,上支座32对应固定件6的位置形成有定位槽321,固定件6插设于定位槽321中以将内壳22固定在上支座32上,其中定位槽321可优选地为环状槽,固定件6为一体的环状结构(如图2所示)或多个柱状体,但不以此为限。在实际应用中,定位槽321可优选地具有导角结构3211,以引导固定件6可顺利准确地插设于定位槽321中。另外,由图2可知,固定件6可进一步包括点焊结构61,点焊结构61焊接于外壳21及内壳22之间且位于定子42的上方,使得内壳22可更加稳固地设置在外壳21内且可进一步地提升外壳21与内壳22的结合强度,除此之外,通过上述点焊设计,外壳21与内壳22之间可具有间隙(如0.01-0.1mm,但不以此为限)而产生隔音效果。

43.需注意的是,在上支座32的周缘形成有定位槽321的上述实施例中,上支座32的回油孔322可优选地具有缩小孔径,借此,如图2所示,定子42与固定件6及上支座32可共同形成消音空间而产生类似第二层消音罩的隔音效果,也就是说,通过上述固定件6固定至上支座32的设计,压缩机结构10在从定子42下方到上支座32上方的内部区域可形成相对封闭空间,以有效阻绝压缩泵3运作时所产生的喷流噪音,从而进一步地提升压缩机结构10的隔音效果。

44.综上所述,通过上述内外壳套接的双层复合式壳体设计,本实用新型可解决现有技术所提到的定子在热套过程中被外壳挤压变形而产生马达性能下降及运转异音的问题,除此之外,由于本实用新型采用内外壳点焊固定设计,以取代现有技术直接将定子焊接在外壳内的设计,因此,焊接所产生的热能仅会通过内壳而间接地传导到定子上,故本实用新

型可避免马达内部绝缘纸受到焊接高热而烧毁的情况。

45.另一方面,定子与上支座之间的区域通常为压缩机结构运作时声音强度与结构振动最大处,通过上述内外壳双层板结构设计,本实用新型不仅可引导马达运转时所产生的振动只能间接地由内壳传导至外壳而大幅地降低压缩机结构整体的振动量,同时也可有效地阻隔马达与压缩泵运作时所产生的噪音从壳体直接传出,从而直接降低压缩机结构整体的运作噪音值。

46.另外,由图2可知,内壳22穿设于外壳21内(代表内壳22相较于外壳21具有较短长度)且内壳22的厚度(如1.5-2.2mm)小于外壳21的厚度(但不受此限),借此,相对短薄的内壳22在扩圆整形上可具有较佳的真圆度及圆筒度(故定子42在热套于内壳22内后较不易变形)且加工容易。如此一来,通过内壳22套接定子42的设计,本实用新型可确实地解决现有技术因厚长外壳真圆度及圆筒度不良导致定子被挤压变形的问题,从而提高马达电机性能及减少马达运转异音的产生。除此之外,通过上述内壳22较外壳21薄以利用不同板厚形成复合板结构的壳体设计,本实用新型可改善单层板壳体因吻合效应(coincidence effect)所造成的穿透损失锐减的问题。

47.值得一提的是,内壳22与外壳21之间的固定设计可不限于上述实施例,其亦可采用上下多点焊接设计,举例来说,请参考图3,图3是根据本实用新型的另一种实施方式所提出的压缩机结构10’的剖面示意图,在此实施例与上述实施例中所述的元件具有相同编号者,代表其具有相同的结构或功能,其相关描述于此不再赘述。如图3所示,压缩机结构10’(储液瓶及其他必要的元件并未显示于图中)包括底座1、壳体2、压缩泵3、马达4、压缩机顶盖5及固定件6’,壳体2具有外壳21及内壳22,压缩泵3具有消音罩31、上支座32以及泵本体33,马达4由转子41以及定子42所组成。在此实施例中,固定件6’为点焊结构以焊接于外壳21及内壳22之间且位于定子42的上下方,借此,内壳22可稳固地设置在外壳21内。如此一来,通过上述点焊设计,外壳21与内壳22之间可具有间隙而产生隔音效果,此外,由上述可知,通过上述内外壳套接的双层复合式壳体设计,本实用新型可解决现有技术所提到的定子在热套过程中被外壳挤压变形的问题,并且可避免马达内部绝缘纸受到焊接高热而烧毁的情况,以及降低压缩机结构整体的振动量与运作噪音值,另一方面,通过内壳套接定子的设计,本实用新型也可确实地解决现有技术因厚长外壳真圆度及圆筒度不良造成定子被挤压变形的问题,从而提高马达电机性能及减少马达运转异音的产生。

48.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1