具有双出水管道的离心泵及应用该离心泵的洗涤设备的制作方法

1.本实用新型涉及一种具有双出水管道的离心泵,所述离心泵适用于洗涤设备,特别是洗衣机或洗碗机的排水及循环用水,ipc分类属于d06f 39/08。

背景技术:

2.一般洗涤设备如洗衣机、洗碗机等均需要设置排水泵来提升排水高度,使排水过程不会受室内地漏位置的限制。同时为了提高衣物的洗净程度,洗衣机中往往还配置有水循环系统,通过将洗衣机盛水筒内的洗涤用水循环泵出并喷洒至衣物上,因此,洗衣机中还往往配置有专用于实现水循环的另一排水泵。该类型排水泵的现有技术,可见于本技术人公开号为cn202954990u、cn202954989u、cn202602396u、cn202550703u、cn102182711a、cn102223011a和cn102094832a的中国专利申请。

3.为简化结构、降低成本,现有技术公开了一种采用单电动机即可实现双管道排水的泵装置,同时实现了排水和循环水的功能。但对如何平衡排水管道排水效率及循环管道出水效率,特别是对需要兼顾洗涤设备使用时间较长的循环管道的出水效率欠考虑。

4.公知常识和术语可参见机械工业出版社1997年第2版《机械工程手册》和《电机工程手册》、机械工业出版社2014年第1版《泵理论与技术》以及国家标准gb/t 7021《离心泵名词术语》。

技术实现要素:

5.针对上文提到的问题和需求,本实用新型提出一种具有双出水管道的离心泵,包括:

6.——叶轮,为注塑成型的半开式叶轮;

7.——泵盖,具有一端敞开开口的内腔60,所述内腔60设有环绕叶轮起导水作用的压水室,所述内腔60的底壁设有轴向连通压水室的吸入口,所述内腔60的周壁设有连通压水室的第一吐出口及第二吐出口,连接该二吐出口的管道于所述周壁同向凸出并大致平行,所述压水室包括:位于第一吐出口与第二吐出口之间向所述内腔60中心凸出的隔舌部,在隔舌部对应的一侧设置有向所述内腔60中心凸出的压水部;

8.在轴向视图中,所述压水部的内周壁由两段曲率半径变化趋势不同的曲面相切连接而成,所述内周壁与连接第一吐出口的管道内壁及连接第二吐出口的管道内壁均相切。

9.该离心泵的叶轮沿第一方向旋转时水可以切向沿第一吐出口的管道排出及叶轮沿第二方向旋转时水可以切向沿第二吐出口的管道排出,由于压水部的内周壁曲面由两段曲率半径变化趋势不同的曲面相切连接而成,可以同时兼顾沿第一吐出口管道或沿第二吐出口管道排水的效率。

10.优选地,所述内周壁由两段曲率半径增大方向相反的螺旋形曲面组成,该两段螺旋形曲面同一起点且设在过所述内腔60轴向中心线且与第一吐出口管道中心线和/或第二吐出口管道中心线平行的平面上,该起点离所述内腔60中心的距离设为r1,则r1大于隔舌部

弧形的内壁半径,第一吐出口一侧的螺旋形曲面终点与第一吐出口管道内壁相切,第二吐出口一侧的螺旋形曲面终点与第二吐出口管道内壁相切,两段在起点处相切。

11.在螺旋形曲面与叶轮形成的管道中,动能可以不断转换为压能,逐步形成较大的排水压力,能够提升排水效率,因此由曲率半径增大方向相反的两段螺旋形曲面形成的压水部可以同时兼顾从第一吐出口管道排水及从第二吐出口管道循环用水的效率。

12.另一优选地,所述内周壁由一段曲率半径不断增大的螺旋形曲面及一段曲率半径不变的弧形曲面组成,所述弧形曲面的起点与第二吐出口管道内壁相切,所述螺旋形曲面的起点与所述弧形曲面的终点连接并相切在过所述内腔60轴向中心线且与第一吐出口管道中心线和/或第二吐出口管道中心线平行的平面上,所述螺旋形曲面的终点与第一吐出口管道内壁相切。

13.上述曲率半径不变的弧形曲面的压水部设计可以满足一定的从第二吐出口管道循环出水的效率及较低的出水扬程要求,而另一侧具有单向曲率半径不断增大周向曲面的压水部设计,则能尽量提升从第一吐出口管道排水的效率及提高其排水扬程,满足客户对缩短设备排水时间或提高排水出口高度的使用要求。

14.进一步地,所述隔舌部的内周壁为一弧形面,该弧形面的圆心与所述内腔60中心及叶轮中心重合,隔舌部还具有两个侧壁,即邻接第一吐出口的第一侧壁和邻接第二吐出口的第二侧壁,第一侧壁与弧形面相交形成第一舌尖部,第二侧壁与弧形面相交形成第二舌尖部,第一舌尖部和第二舌尖部均倒角处理。

15.更进一步地,在过第一吐出口管道中心线且垂直于所述内腔60轴向中心线的平面剖视图中,所述第一侧壁经过第一吐出口管道内壁与所述内腔60壁的交点i1,且与所述弧形面相交于交点i2,交点i2与所述内腔60的中心连线形成线l1,该线l1与所述内腔60的横向中心线形成夹角q1,夹角q1为锐角;在经过第二吐出口管道中心线且垂直于所述内腔60轴向中心线的平面剖视图中,所述第二侧壁经过第二吐出口管道内壁与所述内腔60壁的交点i3,且与弧形面相交于交点i4,交点i4与所述内腔60的中心连线形成线l2,该线l2与所述内腔60的横向中心线形成夹角q2,该夹角q2为锐角。

16.上述隔舌部的设计,使得液体在叶轮旋转离心力及隔舌部的压阻共同作用下,绝大部分液体沿着与叶轮旋转方向相迎的吐出口管道排出,即使是进入隔舌部与叶轮间隙管道的部分液体,其在流出隔舌部时,由于流速大,压力低,而且主分量流向与另一吐出口管道出水方向背离,这样对另一吐出口管道不会形成较大出水压力,该吐出口管道在设定扬程下不出水,对与叶轮旋转方向相迎的吐出口管道的正常排水不形成干扰,排水效率较高。

17.优选地,q1角度值满足限定条件:15

°

≦q1≦60

°

。由于cos60

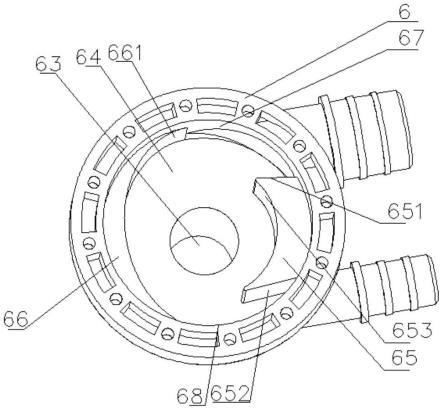

°

=0.5,因此该部分液体一半以上的主分量流向与第一吐出口管道出水方向背离,这样对第一吐出口管道不会形成较大出水压力,而且连通第一吐出口管道即排水管道设定的扬程较高,因此排水管道不会出水。

18.优选地,q2角度值满足限定条件:0

°

≦q2≦30

°

。由于cos30

°

=0.866,因此该部分液体大于80%以上的主分量流向与第二吐出口管道出水方向背离,这样对第二吐出口管道不会形成较大出水压力,第二吐出口管道即循环管道在较低扬程下不出水,对第一吐出口管道即排水管道正常排水不形成干扰,排水管道正常排水效率较高。

19.优选地,夹角q1的角度值大于夹角q2的角度值。这样可在满足一定的循环出水扬

程情况下尽量提升排水管道的排水效率及提高排水扬程,能较好满足客户对缩短排水时间或高排水扬程的使用体验。

20.进一步地,所述叶轮为前向式叶片叶轮。该设计可以兼顾满足排水时较高扬程而循环用水时较低扬程的用水要求。

21.本实用新型还提供一种洗涤设备,包括洗衣机、洗碗机及洗干一体机,其配置有具备任一上述技术特征的离心泵。该离心泵的叶轮沿第一方向旋转时水从第一吐出口管道通往洗衣机排水软管,洗涤废水通过排水软管排出外筒,排水扬程较高;离心泵的叶轮沿第二方向旋转时水从第二吐出口管道通往洗衣机循环软管,循环软管接往环形腔,从而使循环软管输送的循环用水能通过环形腔循环水喷嘴喷淋至内筒中的衣物上,循环用水扬程比排水扬程低,一般为排水扬程的2/3高度。该洗涤设备同时兼顾排水及循环用水的效率,而且不会发生排水管道及循环管道同时出水现象,即没有产生串水现象,排水管道及循环管道的排水效率均较高。

22.本实用新型的技术方案和效果将在具体实施方式中结合附图作进一步的说明。

附图说明

23.图1是本实用新型离心泵实施例1的轴向剖视图。

24.图2是图1的a-a剖视图。

25.图3是本实用新型离心泵的泵盖实施例1的结构示意图。

26.图4是本实用新型离心泵的泵盖实施例1的主视图。

27.图5是图4的b-b剖视图。

28.图6是图5的c-c剖视图。

29.图7是本实用新型离心泵的泵盖实施例2的主视图。

30.图8是本实用新型离心泵的泵盖实施例3的轴向剖视图。

31.图9是图8的d-d剖视图。

32.图10是本实用新型离心泵实施例2的径向剖视图。

33.图11是本实用新型洗涤设备实施例的结构示意图。

34.附图标记

35.永磁转子1,铁心2,叶轮5,叶片内侧51,叶片外侧52,泵盖6,内腔60,第一吐出口61,第二吐出口62,吸入口63,压水室64,隔舌部65,第一侧壁651,第二侧壁652,弧形面653,第一舌尖部654,第二舌尖部655,压水部66,内周壁661,第一引水部67,第二引水部68,泵体7,转子筒71,叶轮腔101,滚筒洗衣机10,壳体11,外筒12,观察窗13,循环软管14,排水软管15。

具体实施方式

36.本实用新型是在现有技术离心泵的基础上改进而成,其继承了现有技术离心泵的基本结构。下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。为简化描述,本说明书对以下方位及零件作定义:以泵盖吸入口所在侧为上方或上侧,反之以电动机所在侧为下方或下侧;与第一吐出口连接的管道为第一吐出口管道亦为排水管道;与第二

吐出口连接的管道为第二吐出口管道亦为循环管道;以叶轮的中心为泵盖的内腔的中心,以叶轮的轴线为泵盖的内腔的轴向中心线,该内腔的“周壁”指内腔环绕该中心线的壁面,包括与该中心线平行的柱面。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

37.在本实用新型的实施例中,离心泵泵送的工作液体可以为水,但亦可为其他类型的工作液体或溶液。特别而言,尽管本发明中的一些部件的名称中出现了“水”的字样,例如“压水室”、“排水管道”等,但并不代表本发明中的工作液体必须为水,也可以用于纳入或排出除水之外的其他工作液体。

38.图1为本实用新型具有双出水管道的离心泵实施例1过电动机转轴轴线的轴向剖视图,图2为图1的a-a剖视图,如图1和图2所示,该离心泵包括:

39.——电动机(图1示出电动机的永磁转子1、定子铁心2)及经其驱动并与永磁转子1同轴传动的叶轮5。叶轮5为注塑成型的半开式叶轮,通常具有4个径向式叶片(叶片数也可以为3、5或6,采用奇数片更有利于降低振动噪声);

40.——泵盖6,具有一端敞开开口的内腔60,所述内腔60设有环绕叶轮5起导水作用的压水室64,所述内腔60底壁中央设有轴向连通压水室64的吸入口63,所述内腔60周壁设有连通压水室64的第一吐出口61及第二吐出口62;

41.——支承或/和封闭所述电动机、叶轮5和泵盖6的泵体7;

42.——与泵体7一体注塑形成的转子筒71,插于所述永磁同步电动机的定、转子间起隔水作用。

43.其中泵体7与泵盖6相迎固定形成容置叶轮5的叶轮腔101,叶轮腔101中心与叶轮5中心相重合,叶轮腔101包含泵盖的压水室64,吸入口63用于将水或其他工作液体引入压水室64。

44.在本实施例中,仅作为示例,参见图2,连接第一吐出口61的管道和连接第二吐出口62的管道同向设置,即,二者从泵盖6的周壁沿同一方向向外延伸,并且二者的管道中心线是大致平行的。第一吐出口61的管道和第二吐出口62的管道可以具有不同的横截面积,例如,如图2所示,第一吐出口61的管道的横截面积大于第二吐出口62的管道的横截面积,这有利于设定由不同吐出口排出液体具有不同扬程。

45.从图2的视图投影方向(即吸入口进水方向)看,当电动机驱动叶轮5沿逆时针方向旋转时,工作液体(特别是废弃的工作液体)从第一吐出口61离开压水室64;相反,当电动机驱动叶轮5沿顺时针方向旋转时,工作液体从第二吐出口62离开压水室64。

46.本实用新型离心泵的泵盖实施例1如图3-图6所示,泵盖6的内部空心形成一端开口的内腔60,内腔60上端的底壁中心设有吸入口63,沿吸入口63周边轴向向上凸出延伸形成连通吸入口63的管道,即进水管道;在内腔60周壁分别设有连通该内腔60的第一吐出口61及第二吐出口62,沿第一吐出口61周边向周壁外凸出延伸形成连接第一吐出口61的管道,即排水管道;与排水管道大致平行地向周壁外凸出延伸形成连通第二吐出口62的管道,即循环管道。

47.在邻近吐出口一侧,第一吐出口61与第二吐出口62之间的内腔壁设置有向所述内腔60中心凸出的隔舌部65,隔舌部65与内腔60同底壁,隔舌部65的顶端大致平齐于具有较大横截面积的第一吐出口61的管道壁,它们之间的距离优选不大于2mm。本实施例的隔舌部

65单独形成并固定到内腔60。在其它实施例中,隔舌部65也可以与泵盖6一体注塑形成。

48.隔舌部65的内周壁为弧形,形成弧形面653,弧形面653的圆心优选与内腔60中心及叶轮5中心重合。弧形面653与叶轮5之间具有防干涉间隙t,防干涉间隙t可按《泵理论与技术》中蜗形体基圆直径与叶轮的设计间隙选用,即满足如下限定条件:0.015d2≤t≤0.04d2,其中d2为叶轮外径,弧形面653所在圆的直径等于基圆直径d3,则有d3=(1.03-1.08)d2。

49.隔舌部65还具有两个侧壁,即邻接第一吐出口61的第一侧壁651和邻接第二吐出口62的第二侧壁652。第一侧壁651与弧形面653相交形成第一舌尖部654,第二侧壁652与弧形面653相交形成第二舌尖部655,第一舌尖部654和第二舌尖部655均倒角处理,优选倒圆角处理。图6为过第一吐出口61管道中心线且垂直于所述内腔60轴向中心线的c-c平面的剖视图,图6中,第一侧壁651经过第一吐出口61管道内壁与所述内腔60内壁的交点i1,且与弧形面653相交于交点i2,交点i2与所述内腔60的中心连线形成线l1,该线l1与所述内腔60的横向中心线形成夹角q1,该夹角q1为锐角,角度值优选满足限定条件:15

°

≦q1≦60

°

,具体地,可以选择60

°

、50

°

、40

°

、30

°

、20

°

、15

°

等。类似地,在过第二吐出口62管道中心线且垂直于所述内腔60轴向中心线的平面的剖视图中,第二侧壁652经过第二吐出口62管道内壁与所述内腔60内壁的交点i3,且与弧形面653相交于交点i4,交点i4与所述内腔60的中心连线形成线l2,该线l2与所述内腔60的横向中心线形成夹角q2,该夹角q2为锐角,角度值优选满足限定条件:0

°

≦q2≦30

°

,具体地,可以选择30

°

、25

°

、20

°

、15

°

、10

°

、5

°

、0

°

等。在本实施例中,第一吐出口61管道中心线与第二吐出口62管道中心线在同一个水平面上。

50.如图3-图5所示,在与隔舌部65对应的另一侧,设置有向所述内腔60中心凸出的压水部66,压水部66同样与内腔60同底壁,其高度与隔舌部65平齐,在沿所述内腔60轴向中心线投影的视图中,压水部66的内周壁661与第一吐出口61的管道内壁及第二吐出口62的管道内壁均相切,如图4所示的实施例中,该内周壁661由两段曲率半径增大方向相反的螺旋形曲面组成,该两段螺旋形曲面同一起点,该起点设在过所述内腔60轴向中心线且与第一吐出口61管道中心线和/或第二吐出口62管道中心线平行的平面上,起点离所述内腔60中心的距离为r1,则r1大于弧形面653的半径,第一吐出口61一侧的螺旋形曲面终点与第一吐出口61管道内壁相切,第二吐出口62一侧的螺旋形曲面终点与第二吐出口62管道内壁相切,且该两段螺旋形曲面在起点处相切。各处曲面的曲率半径以所在处与内腔中心线平行的柱面部分相切圆的半径为准,下同。本实施例的压水部66单独形成并固定到内腔60上。在其它实施例中压水部66也可以与泵盖6一体注塑形成。

51.在第一吐出口61一侧,内周壁661的终点与第一侧壁651间的所述内腔60部分形成第一引水部67,第一引水部67优选为圆弧形;在第二吐出口62一侧,内周壁661的终点与第二侧壁652间的所述内腔60部分形成第二引水部68,第二引水部68优选为圆弧形。

52.如图3所示,所述第一引水部67、第二引水部68,隔舌部65的弧形面652、第一侧壁653和第二侧壁654,压水部66的内周壁661共同形成压水室64,压水室64的轴向高度即为隔舌部65和压水部66的轴向高度,即隔舌部65顶端或压水部66顶端沿轴向到所述内腔60底壁的高度。

53.下文中以图4所示由两段螺旋式曲面组成内周壁661的压水部66为例,说明本实用新型的离心泵实现循环、排水的过程。其中参考叶轮旋转方向定义叶轮叶片的内外侧:当叶

轮旋转时,在叶轮旋转方向上靠前的叶轮叶片侧定义为叶片内侧51,另一侧限定为叶片外侧52。

54.从图6的视图方向(背向吸入口进水方向)看,当叶轮5沿顺时针方向旋转时,工作液体(特别是废弃的工作液体)从第一吐出口61离开压水室64。具体地,叶轮5顺时针旋转时,在离心力的作用下,叶轮叶片内侧51为高压区,叶片外侧52为低压区。内侧51首先接近隔舌部65,由于隔舌部65的弧形面653与叶轮5叶片的间隙较小,压力损失低,在两者间隙处形成较大正压区域,尤其在隔舌部65的第一舌尖部654延伸方向压力较大,在叶轮旋转离心力及隔舌部65形成的压力阻力的共同作用下,绝大部分液体沿着第一吐出口61管道方向排出;极少液体会越过第一舌尖部654并汇合由吸入口63不断补充进入的液体在叶轮旋转作用下,进入隔舌部65与叶轮形成间隙为t的管道,该部分液体在离开隔舌部65的第二舌尖部655时,液体流速高,压力较小,而且液体流出方向与第二吐出口62管道出水方向的背向线相交形成的交角为锐角,该锐角角度值等于夹角q2角度值,即大于等于0

°

及小于等于30

°

,由于cos30

°

=0.866,因此该部分液体大于80%以上的主分量流向与第二吐出口62管道出水方向背离,这样对第二吐出口62管道不会形成大的出水压力,第二吐出口62管道即循环管道在较低扬程下不出水,对排水管道正常排水不形成干扰。例如对于滚筒洗衣机,就可以通过设置夹角q2角度值、排水管道、循环管道的管道截面尺寸等使得离心泵在叶轮旋转从连通第一吐出口61的排水管道排水时,连通第二吐出口62的循环管道在设定的循环水喷嘴高度的情况下无液体流出。同时,由于与第一引水部67连接的内周壁661左侧段由曲率半径不断增大的螺旋形曲面组成,该段螺旋形曲面的曲率半径增大方向与叶轮旋转方向一致,在该段螺旋形曲面与叶轮形成的排水管道中,液体动能不断转换为压能,逐步形成较大的排水压力,能够提升排水效率,在设定一定流量下也可以提高排水扬程。

55.基于相同的原理,当叶轮5沿逆时针方向旋转时(背向吸入口进水方向看),工作液体从第二吐出口62离开压水室64,用于再循环,同样有极少液体会越过第二舌尖部655汇合由吸入口63不断补充进入的液体在叶轮旋转作用下,进入隔舌部65与叶轮形成间隙为t的管道,该部分液体在离开隔舌部65的第一舌尖部654时,液体流速高,压力较小,而且液体流出方向与第一吐出口61管道出水方向的背向线相交,形成的交角为锐角,该锐角角度值等于夹角q1角度值,即大于等于15

°

及小于等于60

°

,由于cos60

°

=0.5,因此该部分液体一半以上的主分量流向与第一吐出口61管道出水方向背离,这样对第一吐出口61管道不会形成较大出水压力,而且由于连通第一吐出口61的排水管道设定的扬程较高,因此排水管道也不会出水。以滚筒洗衣机为例,可以通过设置夹角q1角度值、排水管道、循环管道的截面管径尺寸等使得离心泵在叶轮旋转从第二吐出口61循环出水时,其连通第一吐出口62的排水管道在设定的排水扬程高度情况下无液体流出。

56.另一泵盖实施例的压水部66的内周壁661设计如图7所示,内周壁661由一段曲率半径不断增大的螺旋形曲面及一段曲率半径不变的弧形曲面组成,所述弧形曲面的起点与第二吐出口62内壁相切,所述螺旋形曲面的起点与所述弧形曲面的终点连接并相切在过所述内腔60轴向中心线且与第一吐出口61管道中心线和/或第二吐出口62管道中心线平行的平面上,所述螺旋形曲面的终点与第一吐出口61内壁相切。

57.如上述图4、图7的泵盖实施例所示,与第二引水部68连接的压水部66的内周壁661右侧段曲面按不同的应用要求有不同的设计:1、可由曲率半径不断增大的螺旋形曲面组

成,该段螺旋形曲面的曲率半径增大方向与循环出水时叶轮旋转方向一致,在该段螺旋形曲面与叶轮形成的管道中,动能不断转换为压能,逐步形成较大压力,能够提升循环排水效率,在设定一定循环流量要求下也可以提高循环出水扬程;2、由半径固定的弧形曲面组成,该设计在满足一定循环出水效率情况下,倾向于进一步提升排水效率,提高排水扬程。

58.在具体设计时,优选将夹角q1的角度值设计为大于夹角q2的角度值,如q1=45

°

,q2=15

°

等等,这样也可在满足一定的循环管道出水扬程情况下尽量考虑提升排水管道的排水效率及提高其排水扬程,能较好满足客户对缩短应用离心泵的设备排水时间或提高其排水扬程的使用要求。

59.隔舌部65与压水部66与泵盖6一体注塑形成的泵盖实施例如图8及图9所示,内腔60上段的压水室部分因注塑壁厚的均匀性要求,因此需去除隔舌部65及压水部66对应外周的部分壁厚,这样使压水室64的外周轮廓与压水室64内腔轮廓相适应。该设计生产工艺简单,结构牢固可靠。

60.本实用新型离心泵的叶轮可进一步设计成如图10所示的前向式叶片叶轮,其包括轮盘和多个叶片,本实施例中为6个叶片,多个叶片设置在轮盘的一侧,叶片弯曲方向与叶轮排水旋转方向f1一致。这样,叶轮朝f1方向旋转时,叶轮可以获得较大的能头,有利于提高排水时的扬程(一定设计流量范围内);反之,叶轮朝f2方向旋转时,叶轮可以获得较小的能头,也可以满足循环出水时较小的扬程要求。这样,可以尽量满足排水时的较高扬程而循环出水时的较低扬程的用水要求。

61.图11为本实用新型离心泵应用于滚筒洗衣机的结构示意图,其中示出了离心泵与各管路连接的情形,滚筒洗衣机10包括壳体11,壳体11的前面设有观察窗13,用于观察内筒的内环境,观察窗13的周向设有环形腔(未图示),环形腔的内周设有若干循环水喷嘴,外筒12悬挂固定在壳体11内,内筒(未图示)可旋转地设置在外筒12内,外筒12下部连接设有本实用新型离心泵,该离心泵的第一吐出口61通往洗衣机排水软管15,洗涤废水通过排水软管15排出外筒12,排水扬程较高;离心泵的第二吐出口62通往洗衣机循环软管14,循环软管14接往环形腔,从而使循环软管14输送的循环用水能通过环形腔循环水喷嘴喷淋至内筒中的衣物上,循环用水扬程比排水扬程低,一般为排水扬程的2/3高度。

62.本实用新型离心泵同样适用于其他洗涤设备,例如波轮洗衣机、洗碗机、洗干一体机等,这种应用对象的改变并不偏离本实用新型的原理和范围。

63.以上所述实施例、设计例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1