压缩机泵体、压缩机及温度调节系统的制作方法

1.本发明涉及压缩机领域,特别涉及一种压缩机泵体、压缩机及温度调节系统。

背景技术:

2.转子式压缩机在排气结束后,在偏芯转子、气缸内壁以及滑片之间仍会形成有间隙,称之为余隙,余隙内气体的压力与压缩机的排气压力相当。当偏芯转子的偏芯最高点越过滑片,转过β角度时,余隙将与最高点后面的吸气腔串通串气,高压的余隙气体再膨胀到吸气压力p0,将已经吸入的气体挤出气缸吸气口,从而使得压缩机的实际排量容积减小。

技术实现要素:

3.基于现有技术的不足,本发明提供一种可提升实际排量容积的压缩机泵体、压缩机及温度调节系统。

4.本发明实施例提供一种压缩机泵体,其包括气缸、主轴承、副轴承、压缩机转子及滑片,所述气缸中形成有气缸内腔以及与所述气缸内腔连通的吸气口,所述主轴承和副轴承分别固定在所述气缸的两侧,将所述气缸内腔封闭,所述压缩机转子包括转轴及与所述转轴连接的偏芯转子,所述偏芯转子容纳在所述气缸内腔内,所述转轴分别与所述主轴承和副轴承转动配合,用于带动所述偏芯转子转动,所述滑片可移动地安装在所述气缸中,并与所述偏芯转子活动配合,用于分隔所述气缸内腔,所述偏芯转子在所述转轴带动下相对于所述气缸、主轴承、副轴承转动,所述偏芯转子具有绕转轴周向延伸的侧面以及连接所述侧面上端和下端的端面,所述端面包括上端面和下端面,所述上端面和下端面平行,且分别与所述主轴承和副轴承的内表面相接触,所述转轴相对于所述上端面和下端面凸出,分别形成主轴和副轴,所述主轴与副轴一体同轴设置且所述主轴的长度大于副轴的长度,所述偏芯转子上设置有导气通道,所述导气通道与所述气缸内腔连通,所述偏芯转子上开设有第二空腔,所述主轴承和/或副轴承上设置有过渡通道,所述过渡通道的位置与所述导气通道及第二空腔的位置相对应,在压缩机泵体的横截面上,以所述转轴的中心至滑片的中心的连线为零位线,所述偏芯转子转动至排气结束位置与零位线之间的预设位置时,所述过渡通道同时连通所述第二空腔与导气通道,所述偏芯转子转动至零位线与进气结束位置之间时,所述过渡通道不同时连通第二空腔与导气通道,所述偏芯转子转动至进气结束位置与排气开始位置之间的预设位置时,所述过渡通道同时连通所述导气通道与第二空腔。

5.作为上述实施例的进一步改进,所述偏芯转子转动至排气结束位置与零位线之间且所述过渡通道同时连通所述第二空腔与导气通道时,所述气缸内腔的余隙压缩气体依次通过所述导气通道、过渡通道,进入所述第二空腔中,所述偏芯转子转动至进气结束位置与排气开始位置之间的预设位置时,所述过渡通道同时连通所述导气通道与第二空腔,所述第二空腔中的气体依次通过所述过渡通道、导气通道,进入所述气缸内腔。

6.作为上述实施例的进一步改进,所述导气通道包括设置于所述端面上的导气槽以及设置于所述侧面上的导气口,所述导气口与所述气缸内腔、导气槽连通,所述过渡通道的

位置与所述导气槽的位置相对应。

7.作为上述实施例的进一步改进,在所述偏芯转子的横截面上,将所述转轴中心到所述偏芯转子的偏芯部最高点的连线作为母线,所述母线两侧分别形成有第二空腔,相邻两个第二空腔之间通过第二加强筋间隔,且所述第二加强筋上设置有连通相邻两个第二空腔的辅助通道。

8.作为上述实施例的进一步改进,所述第二加强筋沿所述母线延伸,所述导气槽开设于所述第二加强筋上;

9.所述辅助通道为开设于所述偏芯转子端面上的导通槽,且辅助通道位于与所述导气槽相同的端面上或者位于与所述导气槽相背的另一端面上;或者

10.所述辅助通道为贯穿所述第二加强筋的通孔。

11.作为上述实施例的进一步改进,所述偏芯转子具有远离所述转轴的偏芯部,所述导气槽开设于所述偏芯转子的下端面上且顶部开口,所述导气口开设于所述偏芯转子的偏芯部上。

12.作为上述实施例的进一步改进,在所述偏芯转子的横截面上,将所述转轴中心到所述偏芯转子的偏芯部最高点的连线作为母线,所述导气槽包括导气起始段和导气连接段,所述导气起始段的第一端朝向所述转轴,所述导气起始段的第二端与所述导气连接段的第一端连接,所述导气连接段的第二端与所述导气口连通,所述导气起始段沿所述母线延伸,所述导气连接段相对于所述导气起始段折弯。

13.作为上述实施例的进一步改进,所述偏芯转子的横截面呈蛋形,其具有蛋首端和蛋尾端,所述蛋尾端与所述气缸接触,蛋尾端的曲率半径小于蛋首端的曲率半径,蛋尾端至所述转轴中心的距离大于蛋首端至所述转轴中心的距离,所述导气槽自所述转轴周侧向蛋尾端延伸,所述导气口开设于蛋尾端。

14.作为上述实施例的进一步改进,蛋首端和蛋尾端均为圆弧形,且蛋首端和蛋尾端之间通过切线或者弧线连接,蛋首端与蛋尾端的曲率半径之比在1.3-2.5 之间,所述蛋首端与所述蛋尾端的圆心距与蛋尾端的曲率半径之比1.5-3之间。

15.作为上述实施例的进一步改进,所述过渡通道包括间隔设置的第一过渡通道和第二过渡通道,在偏芯转子的转动方向上,所述第一过渡通道位于排气槽与第二过渡通道之间,所述偏芯转子转动至排气结束位置与零位线之间的预设位置时,所述第一过渡通道同时连通所述第二空腔与导气通道,所述偏芯转子转动至零位线与进气结束位置之间时,所述第一过渡通道和第二过渡通道均不同时连通第二空腔与导气通道,所述偏芯转子转动至进气结束位置与排气开始位置之间的预设位置时,所述第二过渡通道同时连通所述导气通道与第二空腔。

16.作为上述实施例的进一步改进,所述主轴承或者副轴承上开设有排气通道,所述压缩机泵体处于压缩状态时,所述排气通道与所述导气通道连通,所述气缸内腔内的压缩气体通过所述导气通道、排气通道排出所述压缩机泵体外,所述压缩机泵体处于吸气状态时,所述排气通道与所述导气通道不连通。

17.作为上述实施例的进一步改进,所述导气通道与排气通道的初始导通位置所对应的转动角位于220度至250度之间或者位于260度至310度之间。

18.作为上述实施例的进一步改进,所述气缸包括缸体外壁和缸体内壁,所述缸体内

壁中形成所述气缸内腔,所述缸体外壁和缸体内壁之间形成有气液分离腔,所述排气通道与所述气液分离腔连通,所述气缸上还设有总排气口,所述压缩机泵体处于压缩状态时,所述气缸内腔内的压缩气体通过所述导气通道、排气通道、气液分离腔和总排气口排出所述气缸外。

19.作为上述实施例的进一步改进,所述气液分离腔包括一个或多个子分离腔,相邻子分离腔通过设于所述缸体外壁和所述缸体内壁之间的分离加强筋分隔,所述分离加强筋与所述缸体外壁的内侧、所述缸体内壁的外侧围成所述子分离腔,所述分离加强筋上设有使相邻子分离腔连通的分离通道,所述分离通道的流道截面积小于所述子分离腔的流道截面积。

20.作为上述实施例的进一步改进,所述分离通道包括上通道和下通道,所述上通道相对靠近所述分离加强筋的顶端设置或设置在所述分离加强筋的顶端,所述下通道设置在所述分离加强筋的底端,所述上通道与所述下通道之间存在间距。

21.作为上述实施例的进一步改进,所述缸体外壁和缸体内壁之间还形成有多个缓冲腔,相邻缓冲腔通过设于所述缸体外壁和所述缸体内壁之间的缓冲加强筋分隔,缓冲加强筋上设有使相邻缓冲腔连通的缓冲通道,所述缓冲通道的流道截面积小于所述缓冲腔的流道截面积,所述气缸上设有总进气孔,所述缸体内壁设有所述吸气口,气体依次经所述总进气孔、缓冲腔、吸气口进入所述气缸内腔内。

22.本发明实施例还提供一种压缩机,其包括压缩机壳体、驱动组件以及上述任一实施例所述的压缩机泵体,所述驱动组件和压缩机泵体均设置于所述压缩机壳体中,所述驱动组件位于所述主轴承背离所述气缸一侧,并与所述转轴连接,用于驱动所述转轴转动。

23.本发明实施例还提供一种压缩机,其包括压缩机壳体、驱动组件以及上述任一实施例所述的压缩机泵体,所述驱动组件和压缩机泵体均设置于所述压缩机壳体中,所述驱动组件位于所述主轴承背离所述气缸一侧,并与所述转轴连接,用于驱动所述转轴转动;所述压缩机还包括排油组件,所述排油组件与所述气液分离腔连接,用于将所述气液分离腔的液体排出所述压缩机泵体。

24.作为上述实施例的进一步改进,所述压缩机壳体内还设置有油池,所述油池位于所述副轴承下方,所述排油组件包括间隙排油结构,所述间隙排油结构包括芯轴以及与所述芯轴配合的芯轴安装座,所述芯轴与所述芯轴安装座之间形成间隙通道,所述气液分离腔中的液体穿过所述间隙通道,排出至所述油池中。

25.本发明实施例还提供一种温度调节系统,其包括上述任一实施例所述的压缩机,还包括蒸发器和冷凝器,所述压缩机、蒸发器、冷凝器之间有制冷剂循环流动。

26.本发明实施例提供的压缩机泵体、压缩机及温度调节系统,通过在偏芯转子上设置用于暂存余隙气体的空腔,使得余隙气体不会影响压缩机泵体的进气,从而有效提升压缩机的实际排量容积。

附图说明

27.通过附图中所示的本发明优选实施例更具体说明,本发明上述及其它目的、特征和优势将变得更加清晰。在全部附图中相同的附图标记指示相同的部分,且并未刻意按实际尺寸等比例缩放绘制附图,重点在于示出本的主旨。

28.图1为本发明实施例的压缩机的结构示意图。

29.图2和图3为本发明实施例的压缩机泵体局部爆炸图和组装图。

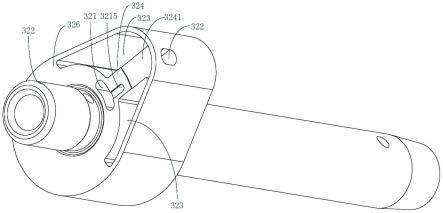

30.图4至图9为图2中的压缩机转子的结构示意图。

31.图10为图2中的副轴承的结构示意图。

32.图11为另一实施例的压缩机转子的结构示意图。

33.图12为图11的局部放大图。

34.图13为具有图11的压缩机转子的压缩机泵体的局部示意图。

35.图14为与图11的压缩机转子对应配合的副轴承的结构示意图。

36.图15为图13的压缩机泵体与图3的压缩机泵体的对照示意图。

37.图16至图18为图3中的气缸的结构示意图。

38.图19为本发明另一实施例的压缩机的结构示意图。

39.图20为图19的局部放大图。

40.图21至图25为图13的压缩机泵体各状态示意图。

41.图26为一实施例的压缩机转子的尺寸示意图。

42.图27为图13的压缩机泵体的压缩比与母线角度关系示意图。

具体实施方式

43.为了便于理解本发明,下面将参照相关附图对本进行更全面的描述。

44.需要说明的是,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件并与之结合为一体,或者可能同时存在居中元件。本文所使用的术语“安装”、“一端”、“另一端”以及类似的表述只是为了说明的目的。

45.除非另有定义,本文所使用的所有的技术和科学术语与属于本的技术领域的技术人员通常理解的含义相同。本文中说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

46.请参考图1至图27,本发明实施例提供一种压缩机,该压缩机可以为转子式压缩机,又称旋转式压缩机。该压缩机包括压缩机壳体1、驱动组件2和压缩机泵体,驱动组件2和压缩机泵体均设置于压缩机壳体1中。压缩机泵体包括气缸4、主轴承5、副轴承6、压缩机转子3及滑片7。气缸4中形成有气缸内腔41以及与气缸内腔41连通的吸气口48。主轴承5和副轴承6分别固定在气缸4的上下两侧,将气缸内腔41封闭。在本实施例中,主轴承5与压缩机壳体 1的一部分一体成型。压缩机转子3包括转轴31及与转轴31连接的偏芯转子 32,转轴31用于带动偏芯转子32转动。转轴31与偏芯转子32可以为一体成型,也可以分体设置。偏芯转子32容纳在气缸内腔41内,转轴31的两端分别相对于偏芯转子32的端面凸出,并且分别与主轴承5和副轴承6转动配合。偏芯转子32在转轴31的带动下相对于气缸4、主轴承5、副轴承6转动。滑片7 可移动地安装在气缸4中,并与偏芯转子32活动配合,用于分隔气缸内腔41。驱动组件2位于主轴承5背离气缸4的一侧(也即图2中的上侧),并与转轴31 连接,用于驱动转轴31转动。驱动组件2可以为电机,其包括定子和转子等,由于电机结构为公知结构,此处不再赘述。

47.请参考图4至图6,偏芯转子32呈柱状,可以为圆柱状、椭圆柱状等。偏芯转子32具

有绕转轴31周向延伸的侧面3202以及连接侧面3202的上端和下端的端面,具体来说端面包括上端面3204(也即逆止推面)和下端面3203(也即止推面),上端面3204和下端面3203平行设置,且分别与主轴承5和副轴承 6的内表面相接触。偏芯转子32上设置有导气通道,导气通道包括设置于端面上的导气槽321以及设置于侧面3202上的导气口322,导气口322与导气槽321 连通。导气槽321可以设置在上端面3204上,也可以设置在下端面3203上。导气口322与气缸内腔41连通,使得气缸内腔41可以通过导气通道与外部进行气体流通。

48.在优选实施例中,偏芯转子32具有远离转轴31的偏芯部。由于转轴31在偏芯转子32上偏芯设置(也即转轴31的中心与偏芯转子32的中心不重合),因此偏芯转子32的其中一部分侧面3202离转轴31中心的距离大于其他部分侧面3202离转轴31中心的距离,此部分即为偏芯部。在本发明中,在压缩机泵体的横截面上,将转轴31的中心到偏芯转子32的偏芯部最高点(也即在偏芯转子32的横截面上距离转轴31的中心最远的点)的连线作为母线3201,侧面 3202上对应的点与转轴31的中心的连线与该母线3201所形成的夹角在20度以内的区域定义为偏芯部。以转轴3的中心至滑片7的中心的连线为零位线3205,以母线3201与零位线3205之间沿偏芯转子32转动方向的夹角为偏芯转子32 的转动角。转轴31相对于上端面3204和下端面3203凸出,分别形成主轴311 和副轴312,主轴311与副轴312一体同轴设置且主轴311的长度大于副轴312 的长度。主轴311穿过主轴承5,与驱动组件2连接,主轴311与主轴承转动配合。副轴312与副轴承6转动配合。转轴31相对于上端面3204凸出的长度(也即主轴311的长度)大于相对于下端面3203凸出的长度(也即副轴312的长度)。导气槽321开设于偏芯转子32的下端面3203上且顶部开口,导气口322开设于偏芯转子32的偏芯部上。

49.请参考图7至图9,在进一步的优选实施例中,转轴31中开设有导油通道 313,转轴31的侧面上开设有与导油通道313连通的出油孔3111。具体来说,导油通道313可以自副轴312底部向主轴311顶部开设,主轴311和副轴312 上均可以开设出油孔3111,用于将润滑油经副轴312底部、导油通道313、出油孔3111,导入至压缩机泵体内,使转轴31与主轴承5、副轴承6之间以及偏芯转子32与气缸4之间得到润滑。偏芯转子32的上端面3204上开设有顶部开口的导油槽325,用于将从出油孔3111流出的润滑油输送至偏芯转子的上端面 3204与主轴承5的内表面之间。导油槽325包括导油起始段3251和导油扩散段 3252,导油起始段3251的第一端朝向转轴31(也即朝向主轴311),并与出油孔3111连通。具体来说,偏芯转子32的上端面3204上开设有环绕主轴311的环形集油槽328,从出油孔3111流出的润滑油落至该集油槽328中,导油起始段3251的第一端与集油槽328连通,从而使出油孔3111流出的润滑油经集油槽328流至导油槽325中。导油起始段3251的第二端与导油扩散段3252的第一端连接,导油扩散段3252相对于导油起始段3251折弯,且沿偏芯转子32的周向延伸。当偏芯转子32的偏芯部最高点与滑片7相抵接的时候,导油扩散段 3252的折弯方向是背向吸气口48的。通过设置导油扩散段3252,使得偏芯转子32上形成较大的润滑油散布面,润滑效果更好。

50.请参考图8,在进一步的优选实施例中,在偏芯转子32的横截面上,将转轴31中心到偏芯转子32的偏芯部最高点的连线作为母线3201,母线3201两侧分别形成有一个或多个第一空腔326,最邻近母线3201的两个第一空腔326之间形成沿母线3201延伸的第一加强筋327,导油槽325开设于第一加强筋327 上。通过开设第一空腔326,可以减轻偏芯转子32的重量,提高压缩机的能效。另外,该第一空腔326还可以使该偏芯转子32的侧面3202在受力

较大时轻微变形,避免偏芯转子32在气缸4内卡死。

51.请参考图5和图6,在优选实施例中,在偏芯转子32的横截面上,将转轴 31的中心到偏芯转子32的偏芯部最高点的连线作为母线3201,转轴31的中心到导气口322的中心的连线与母线3201之间呈1-20度的夹角,优选地在1至5 度之间。偏芯转子32在气缸4内转动时,气缸4会向偏芯部施加朝向转轴31 中心的作用力,其中以偏芯部最高点受到的作用力最大,将导气口322偏离该偏芯部最高点,使得偏芯转子32的强度不会受到太大影响,保证偏芯转子32 的使用寿命。

52.请参考图5和图6,在优选实施例中,在偏芯转子32的横截面上,将转轴 31中心到偏芯转子32的偏芯部最高点的连线作为母线3201。导气槽321包括导气起始段3211和导气连接段3212,导气起始段3211的第一端朝向转轴31,导气起始段3211的第二端与导气连接段3212的第一端连接,导气连接段3212 的第二端与导气口322连通。具体来说,导气连接段3212的第二端的底部开设有连接孔3213,该连接孔3213连通导气连接段3212和导气口322。导气起始段3211沿母线延伸,导气连接段3212相对于导气起始段3211折弯。当偏芯转子32的偏芯部最高点与滑片7相抵接的时候,导气连接段3212的折弯方向是背向吸气口48的。通过将导气连接段3212,可以使导气口322偏离偏芯部最高点,使得偏芯转子32的强度不会受到太大影响,保证偏芯转子32的使用寿命。在另一实施例中,导气槽321可以直接延伸至偏芯转子32的侧面3202上,在偏芯转子32的侧面3202上形成导气口322。

53.请参考图10,在优选实施例中,副轴承6上开设有排气通道62,压缩机泵体处于压缩状态时,排气通道62与偏芯转子32上的导气通道连通,气缸内腔 41内的压缩气体通过导气通道、排气通道62排出压缩机泵体外,压缩机泵体处于吸气状态时,排气通道62与导气通道不连通。具体来说,排气通道62开设于副轴承6与偏芯转子32的下端面3203相对的内表面上,导气槽321则开设于偏芯转子32的下端面3203上,当偏芯转子32转动到压缩位置时,压缩机泵体处于压缩状态,导气槽321转动至与排气通道62连通的位置,此时气缸内腔 41的压缩气体经导气口322、导气槽321、排气通道62,排出气缸内腔41外。当偏芯转子32继续转动至吸气位置时,导气槽321与排气通道62不连通,压缩机泵体处于吸气状态。在另一实施例中,排气通道可以开设于主轴承5与偏芯转子32相对的内表面上,相应地,导气通道开设于偏芯转子32的上端面3202 上,工作原理与上述实施例类似。通过导气通道与排气通道62连通这种方式排出气缸内腔41中的压缩气体,可以不必在副轴承6上设置排气阀,一方面可以避免因排气阀损坏导致压缩机失效,另一方面使压缩机的生产不会受到排气阀材料供应的限制。

54.在进一步的优选实施例中,主轴承5或者副轴承6上还开设有补气通道63,压缩机泵体处于吸气状态时,补气通道63与导气通道连通,压缩机泵体通过补气通道63、导气通道向气缸内腔41内补气。具体来说,该补气通道63与压缩机外部的制冷剂管路连通,用于将经过压缩机压缩后且经过冷凝器或闪蒸器的中压气态制冷剂通过补气通道63导入到压缩机的气缸内腔41内,与经过吸气口48吸入的低压气态制冷剂进行混合后,再一起随偏芯转子32的转动在气缸内腔41内完成压缩,以此方式增加压缩后制冷剂的焓差,从而提高压缩机的效率,特别使得具有补气增焓结构的压缩机更适合在严寒环境下运行使用。当导气通道开设于偏芯转子32的下端面3203时,则补气通道63开设于副轴承6上,当导气通道开设于偏芯转子32的上端面3202时,则补气通道63开设于主轴承 5上。

55.在进一步的优选实施例中,副轴承6上开设有第一轴孔61,第一轴孔61为通孔,转轴31的副轴312插入第一轴孔61中,与副轴承6转动配合。排气通道62和补气通道63均设置于副轴承6上。排气通道62包括排气槽621及与排气槽621连通的排气管路624。补气通道63包括补气槽631及与补气槽631连通的补气管路632。排气槽621和补气槽631均呈沿第一轴孔61周向延伸的弧形,排气槽621和补气槽631环绕第一轴孔61且对向间隔设置,也即排气槽621 和补气槽631的内弧面彼此相对,且排气槽621和补气槽631间隔一定距离。通过控制排气槽621和补气槽631的弧长和角度,可以控制压缩气体从气缸4 排出的压力和压缩比,也可以控制补气的量与时间。偏芯转子32转动至压缩位置时,导气通道与排气槽621连通,与补气槽631不连通,气缸内腔41内的压缩气体依次通过导气口322、导气槽321、排气槽621、排气管路624向外排出。具体来说,在副轴承6的内表面上开设有第一排气孔622,排气孔622与气缸4 内的排气路径连通,该排气路径与气缸内腔41隔离,压缩气体从排气管路624、第一排气孔622再流入至气缸4内的排气路径,最终从气缸4的总排气口45排出压缩机泵体外。在另一实施例中,在副轴承6的侧表面上开设有第二排气孔 623,压缩气体从排气管路624、第二排气孔623直接排出压缩机泵体外,例如通过管路与压缩机的总排气管92连接。第一排气孔622和第二排气孔623可以不同时开通。偏芯转子32转动至吸气位置时,导气通道与补气槽631连通,与排气槽621不连通,压缩机泵体依次通过补气管路63、补气槽631、导气槽321、导气口322向气缸内腔41内补气。补气管路63可以通过压缩机泵体外的管路与外部连通。

56.请参考图4至图14,在优选实施例中,偏芯转子32上开设有第二空腔323,副轴承6上设置有过渡通道65(图14),过渡通道65位于副轴承6的内表面上且其位置与导气通道的导气槽321的位置相对应。过渡通道65的位置与导气通道及第二空腔323的位置相对应。偏芯转子32转动至排气结束位置与零位线 3205之间的预设位置时,过渡通道65同时连通第二空腔323与导气通道,此时余隙气体通过导气通道、过渡通道65进入第二空腔323。偏芯转子32转动至零位线3205与进气结束位置之间时,过渡通道65不同时连通第二空腔323与导气通道,此时气缸内腔41与第二空腔323之间不流通气体。偏芯转子32转动至进气结束位置与排气开始位置之间的预设位置时,过渡通道65同时连通导气通道与第二空腔323,第二空腔323中的气体通过过渡通道65、导气通道进入气缸内腔41中。

57.在优选实施例中,过渡通道65包括间隔设置的第一过渡通道651和第二过渡通道652。在偏芯转子32的转动方向上,第一过渡通道651位于排气槽62与第二过渡通道652之间。请参考图21,当偏芯转子32转动至200度时,压缩机泵体开始通过导气通道和排气通道62排气。请参考图22,当偏芯转子32转动至335度时,导气槽321与排气槽621不重叠(该位置记为排气结束位置),排气结束。当偏芯转子32越过排气结束位置,转动至排气结束位置与零位线3205 (转动角为0度)之间的预设位置时,偏芯转子32、气缸内壁422以及滑片7 之间形成有余隙,余隙内仍残留有压缩气体。此时,第一过渡通道651一部分与导气槽321的位置重叠,另一部分与第二空腔323的位置重叠,从而同时连通第二空腔323与导气槽321,余隙中的压缩气体依次通过导气口322、导气槽 321、第一过渡通道651,进入第二空腔323中,相当于第二空腔323进气。此时,第二空腔423中的气体是由余隙压缩气体和原第二空腔423中气体混合形成,其气压大于原第二空腔423中的气压,也大于进气气压。

58.请参考图23,偏芯转子32继续在排气结束位置与零位线3205之间转动,此时第一

过渡通道651与导气槽321连通,第一过渡通道651与第二空腔323 则不连通,第二过渡通道652与导气槽321不连通,与第二空腔323连通,第二空腔323既不进气,也不排气,与气缸内腔41之间没有气体流通。偏芯转子 32继续转动并越过零位线3205,转动至进气开始位置(也即吸气口48的首边) 与进气结束位置(也即吸气口48的尾边)之间时,气缸内腔41开始通过吸气口48进气,第一过渡通道651和第二过渡通道652分别连通两个第二空腔323,但均与导气槽321不连通,此时第二空腔323同样既不进气,也不排气。

59.请参考图24,偏芯转子32继续转动至进气结束位置与排气开始位置之间的预设位置(例如转动角为30度的位置)时,第二过渡通道652同时连通导气槽 421与第二空腔423,由于第二空腔423中的气压大于进气气压,因此此时第二空腔423中的气体依次通过第二过渡通道652、导气槽421、导气口422,进入到气缸内腔41中,也即第二空腔423排气。请参考图25,偏芯转子32继续转动(例如转动至52度位置),此时第二过渡通道652与导气槽421不连通,第二空腔423不再向气缸内腔41排气,也即第二空腔423的排气过程结束。随后偏芯转子32继续转动,形成第二空腔423进气、排气的循环过程。在本实施例中,第二空腔423除了前述提到的减重、使偏芯转子32可以轻微变形的效果外,还起到过渡气腔的作用,使余隙气体不会影响压缩机的进气,从而提升了压缩机的容积效率。

60.在其他实施例中,过渡通道也可以设置在主轴承5的内表面上,相应地,导气槽321设于偏芯转子32的上端面3204上。甚至主轴承5和副轴承6的内表面上均可设置有过渡通道,偏芯转子32的上端面3204和下端面3203上均对应地设置有导气槽321。

61.请参考图14、图21至图25,在本实施例中,导气槽321呈弧形,且绕副轴322的周向延伸,排气槽621也成弧形,且沿第一轴孔61的周向延伸,导气槽321至副轴322的中心的距离与排气槽621到第一轴孔61的中心的距离基本相等。在进一步的优选实施例中,导气槽321还设置有沿第二加强筋324向偏芯部延伸的辅助导气槽3215,辅助导气槽3215的两侧边距第二加强筋324两侧的第二空腔323的距离不相等。辅助导气槽3215用于与第一过渡通道652、第二过渡通道652连通,从而使第一过渡通道652、第二过渡通道652与导气槽 321连通。由于辅助导气槽3215的两侧边距第二加强筋324两侧的第二空腔323 的距离不相等,因此第一过渡通道652位于辅助导气槽3215的一侧时,可以连通辅助导气槽3215与第二空腔,而位于辅助导气槽3215的另一侧时,则不能连通辅助导气槽3215与第二空腔。

62.参考图21,当偏芯转子32转动至200度时(也即母线3201与零位线3205 之间的夹角为200度),压缩机泵体处于压缩状态,导气槽321与排气槽621的位置开始重叠,此处记为导气通道与排气通道的初始导通位置(也即排气起始位置),使导气槽321与排气槽621导通,此时,气缸内腔41中的压缩气体通过导气口322、导气槽321、排气通道62进入到气液分离腔43。随着偏芯转子 32的继续转动,压缩机泵体持续排气。请参考图2,当偏芯转子32转动至335 度时,压缩机泵体仍处于压缩状态,此时导气槽321与排气槽621不重叠(也即排气结束位置),也即导气槽321与排气槽621不导通,此时排气结束。对于本发明实施例的压缩机泵体来说,排气起始位置所对应的转动角的大小与压缩机的压缩比直接相关。图27示出了在一实施例中母线角度(也即转动角)与压缩比的模拟曲线关系。对于空调压缩机来说,其压缩比一般在3-4左右,因此排气起始位置的转动角优选地在220度至250度之间。对于冰箱压缩机来说,视制冷剂的不同,其压缩比一般为5-10左右,因此排气起始位置的转动角优选地在260度至310度之间。压缩机的排气结束位置一般设置在330度至340度之间。

63.请参考图5和图6,在优选实施例中,在偏芯转子32的横截面上,将转轴 31中心到偏芯转子32的偏芯部最高点的连线作为母线3201,母线3201两侧分别形成有第二空腔323,相邻两个第二空腔323之间通过第二加强筋324间隔,导气槽321开设于第二加强筋324上。第二空腔323可以与前述的第一空腔326 为一体的(也即为相同空腔),也可以与第一空腔326是分隔开的,同样可以减轻偏芯转子32的重量,并使该偏芯转子32的侧面3202在受力较大时轻微变形,避免偏芯转子32在气缸4内卡死。而第二加强筋324的设置,既可以保证偏芯转子32具有足够的强度,又使得可以合理设置导气槽321的位置。需要说明的是,此处所指“母线3201两侧分别形成有第二空腔323”并非指每个第二空腔 323均严格位于母线3201的一侧且不会跨越母线3201,而是指母线3201的两侧均具有第二空腔323。以图22和23所示的实施例为例,其加强筋324两侧的第二空腔323的横截面积不同,其中横截面积较大的第二空腔323的一部分越过了母线3201,也即该第二空腔323的主体部分位于母线3201的一侧,而母线 3201的另一侧则有该第二空腔323的一小部分及另一横截面积较小的第二空腔 323。母线3201一侧的第二空腔323可以是一个,也可以是多个。

64.请参考图11和12,在进一步的优选实施例中,母线3201两侧的第二空腔 323通过开设于第二加强筋324上的辅助通道3241导通,使两个第二空腔323 共同形成为一过渡气腔。在该实施例中,偏芯转子32的横截面呈蛋形。第二加强筋324可以沿母线3201延伸,导气槽321可开设于该第二加强筋324上。

65.在进一步的优选实施例中,辅助通道3241可以为开设于偏芯转子32的端面上的导通槽,且辅助通道3241位于与导气槽321相同的端面上或者位于与导气槽321相背的另一端面上。具体来说,辅助通道3241可以开设于偏芯转子32 的上端面3204上,也可以开设于下端面3203上。在本实施例中,辅助通道3241 和导气槽321均位于偏芯转子32的下端面3203上。辅助通道3241也可以是贯穿第二加强筋324的通孔。

66.请参考图11至图15,在另一优选实施例中,偏芯转子32的横截面呈蛋形,其具有蛋首端(也即图15中的上端)和蛋尾端(也即图15中的下端),蛋尾端的曲率半径小于蛋首端的曲率半径,蛋尾端至转轴31中心的距离大于蛋首端至转轴31中心的距离,导气槽321自转轴31周侧向蛋尾端延伸。请参考图15,阴影区域a的外廓为圆形偏芯转子32的侧面投影,阴影区域a的内廓为本实施例的蛋形偏芯转子32的侧面投影,在偏芯转子32具有相同最大外径时,蛋形偏芯转子32所占的横截面积(也即所占的整体体积)小于圆形偏芯转子32所占的横截面积,因此气缸内腔41的有效容积更大。

67.请参考图26,在进一步的优选实施例中,蛋首端和蛋尾端均为圆弧形,且蛋首端和蛋尾端之间通过切线或者弧线连接。在一些实施例中,蛋首端和蛋尾端的两侧均可连接切线,且切线与蛋首端和蛋尾端的圆弧均相切。在另一些实施例中,蛋首端和蛋尾端的两侧均通过外圆弧连接,且该两外圆弧的曲率半径远大于蛋首端与蛋尾端的曲率半径,例如可以是蛋首端的曲率半径的5-10倍。蛋首端与蛋尾端的曲率半径之比在1.3-2.5之间,蛋首端与蛋尾端的圆心距与蛋尾端的曲率半径之比1.5-3之间。在本实施例中,蛋首端的曲率半径为14mm,蛋尾端的曲率半径为7.5mm,蛋首端与蛋尾端的圆心距为15.5mm。

68.请参考图16至图18,在优选实施例中,气缸4包括缸体外壁421和缸体内壁422,缸体内壁200设置在缸体外壁100内,缸体内壁422中形成气缸内腔 41,缸体外壁421和缸体内壁422之间形成有气液分离腔43,排气通道62与气液分离腔43连通。如上述实施例所述,排

气通道62可以通过开设于副轴承6 的内表面的第一排气孔622与气液分离腔43连通。气缸4上还设有总排气口45,压缩机泵体处于压缩状态时,气缸内腔41内的压缩气体通过导气通道、排气通道62、气液分离腔43和总排气口45排出气缸外。由于气液分离腔43的存在,使得缸体内壁422在偏芯转子32的作用力下实现细微的受力跟随变形,保证偏芯转子32与缸体内壁422的密封性,减少压缩过程中的泄露,又能减少缸体内壁422卡死偏芯转子32的情况发生。同时,由于气缸内腔41中具有润滑油,因此从气缸内腔41中排出的压缩气体会携带有润滑油液滴,因此将该压缩气体先导入气液分离腔43中,可以将气态制冷剂与润滑油分离,从而便于回收润滑油,也防止润滑油进入制冷管路中。此外,气液分离腔43还可以对压缩机泵体的吸排气动作具有消音、扰流等作用,以此减小压缩机泵体运行时的噪音。

69.在进一步的优选实施例中,气液分离腔43包括多个子分离腔431,相邻子分离腔431通过设于缸体外壁421和缸体内壁422之间的分离加强筋432分隔。分离加强筋432与缸体外壁421的内侧、缸体内壁422的外侧围成子分离腔431。分离加强筋432上设有使相邻子分离腔431连通的分离通道49,分离通道49的流道截面积小于子分离腔431的流道截面积。由于分离通道49的流道截面积小于子分离腔431的流道截面积,因此压缩气体在子分离腔431的流速会降低,使得压缩气体中所含的润滑油在子分离腔431中发生沉降,从而实现气液分离。压缩气体流经该多个子分离腔431以及其间的分离通道49,最后从总排气口45 排出,既可以提高消音的效果,又可以提升气液分离效果。

70.请参考图18,在进一步的优选实施例中,分离通道49包括上通道491和下通道492,上通道491相对靠近分离加强筋432的顶端设置或设置在分离加强筋 432的顶端,下通道492设置在分离加强筋432的底端,上通道491与下通道 492之间存在间距。由于上通道491与下通道492之间存在间距,因此当气液混合物穿过分离通道49时,气体主要从上通道491流通,液体主要从下通道492,因此能够提升气液分离的效果。

71.在进一步的优选实施例中,子分离腔431的流道截面积:分离通道49的流道截面积:总排气口45的流道截面积之比为:3-30:1-1.8:1。分离通道49的流道截面积:总排气口45的流道截面积之比为1-1.8:1,这样可以使分离通道 49的气体流速与总排气口45的流速接近,子分离腔431的流道截面积与分离通道49的流道截面积之比如果太小,则气液分离效果不好,如果太大,则容易影响气缸4的强度。

72.请参考图17,在进一步的优选实施例中,缸体外壁421和缸体内壁422之间还形成有多个缓冲腔441,相邻缓冲腔441通过设于缸体外壁421和缸体内壁 422之间的缓冲加强筋442分隔,缓冲加强筋442上设有使相邻缓冲腔441连通的缓冲通道,缓冲通道的流道截面积小于缓冲腔441的流道截面积。气缸4上设有总进气孔46,缸体内壁422设有吸气口48,低压气体依次经总进气孔46、多个缓冲腔441、吸气口48进入气缸内腔41内。副轴承6上可以设置进气通道,并与总进气管91连接,总进气孔46可以与副轴承6上的进气通道连通,从总进气管91进入的低压气体经过副轴承6上的进气通道以及总进气孔46,进入气缸4中。低压气体经过多个缓冲腔441和设置于其间的缓冲通道时,可以降低吸气的噪音。从总进气孔46进入的低压气体,经常还会含有未完全气化的液态制冷剂,在现有技术的气缸中,其低压气体和液态制冷剂是直接从吸气口进入气缸内腔41中,由于液态制冷剂无法被压缩,因此会降低压缩机的压缩效率,而且如果其从排气阀排出,可能会因为其速度过高而将排气阀打坏。而本发明实施例通过设置多个缓冲腔441和缓冲通道,使得液态制冷剂需要经过气缸外壁

421和气缸内壁422之间的多个缓冲腔441,再从吸气口48进入气缸内腔41 中。由于气缸4在压缩机工作过程中会产生一定的温度,因此当液态制冷剂经过多个缓冲腔441时,会受热气化,变成气态进入到气缸内腔41中,不存在上述液态制冷剂进入气缸内腔41所产生的问题。

73.请参考图13,在优选实施例中,气缸4上还开设有与气缸内腔41连通的滑片槽47,滑片7可移动地安装在滑片槽47中,可伸出或缩回滑片槽47中,滑片7的尾端与偏芯转子32的侧面3202滚动配合或者滑动配合,分隔气缸内腔 41。

74.请参考图19和图20,本发明的优选实施例所提供的压缩机还包括排油组件 94,排油组件94与上述气液分离腔43连接,用于将气液分离腔43的液体(具体来说为润滑油)排出压缩机泵体外。

75.在进一步的优选实施例中,压缩机壳体1内还设置有油池8,油池8位于副轴承6的下方,排油组件94可以将气液分离腔43中的液体排出至油池8中。排油组件9包括间隙排油结构941,间隙排油结构941包括芯轴9411以及与芯轴9411配合的芯轴安装座9412,芯轴安装座9412中形成有内孔,芯轴9411插入该内孔中,并与该内孔间隙配合。芯轴9411与芯轴安装座9412的安装通孔内壁之间形成间隙通道,气液分离腔43中的液体穿过该间隙通道,排出至油池 8中。为便于间隙通道进油,此内孔的顶部为锥形扩口状(如图21所示),这样也便于将芯轴9411安装至芯轴安装座9412内。气液分离腔43与油池8之间具有气压差,本实施例使气液分离腔43所分离出来的润滑油在气压差的作用下,穿过芯轴9411与芯轴安装座9412之间的间隙通道,排出至油池8中,实现气液真正分离。

76.在进一步的优选实施例中,间隙通道的宽度为0.001mm-0.020mm,也即在芯轴9411的径向方向上,芯轴9411与内孔的内壁之间的间隙的宽度为 0.001mm-0.020mm。在压缩机行业中,根据温度调节系统需求使用工况的不同,会选用不同的制冷剂,例如常见的r22、r134a等,不同的制冷剂需要选配不同的润滑油并将其预封装在压缩机壳体内,不同的润滑油其粘度、密度、与制冷剂的互溶解性、流动性等特性也存在较大差异,因此间隙通道的宽度需与所选择的润滑油相匹配。以68#润滑油为例进行说明;使用68#号润滑油时,芯轴9411 与芯轴安装座9412的内孔的配合间隙为0.002mm。排油组件94还包括过油通道一942和过油通道二943。过油通道一942开设于副轴承6上,过油通道一942 的入口与气液分离腔43连通,从气液分离腔43导油至间隙通道的入口。过油通道二943可以开设于消音盖93上,用于连通间隙通道的出口与油池8,将油从间隙通道的出口导入至油池8。气液分离腔43的油依次穿过过油通道一942、间隙通道、过油通道二943,排出至油池8。

77.在进一步的优选实施例中,过油通道一942和/或过油通道二943与芯轴 9411错位分布,以能够将芯轴9411限位于内孔中。为防止芯轴9411在压缩机工作过程时从芯轴安装座9412内脱落,过油通道一942和过油通道二943的其中之一或者两者均与所述芯轴9411错位分布,形成抵挡位,即过油通道一942 和过油通道二943与芯轴9411不同轴。

78.在进一步的优选实施例中,排油组件9还包括过滤结构944,气液分离腔 43内设有排油孔,过油通道一942设置在副轴承6上,过滤结构944设置在排油孔内或者设置在排油孔与过油通道一942之间,过油通道一942的入口与过滤结构944的出口连通。过滤结构944中设置有磁性块,过滤结构944的过滤孔隙小于0.005mm。压缩机在工作时会产生金属磨损,形成一些金属碎屑,这些金属碎屑会堵塞间隙排油结构941,为提高过滤结构944的过滤效果,在过滤结构944上增加一磁性块,以吸附润滑油中的金属杂质,防止金属杂质堵塞过滤结构

944。

79.在优选实施例中,压缩机壳体1内还设置有油池8,油池8位于副轴承6下方,压缩机还包括供油装置(图未示),供油装置与油池8连接,用于将油池8 的油输送至气缸4中,供油装置也设置在压缩机壳体1中且位于副轴承6的下方。供油装置可以为油泵,其可以与转轴31连接,将油输送至转轴31中的导油通道313,并进而由导油通道313进入至气缸内腔41中以及气缸4与主轴承 5、副轴承6之间,实现润滑油的循环供给。在本实施例中,由于气液分离腔43 可以使润滑油沉降,气液分离,再通过排油组件94将气液分离腔43中的润滑油与气态制冷剂真正分离,进入油池8中,再从油池8通过供油装置输送至气缸4的气缸内腔41以及气缸4与主轴承5、副轴承6之间,供油系统的结构非常简单、紧凑,直接在压缩机壳体1内就完成循环。

80.本发明实施例还提供一种温度调节系统,该温度调节系统可以用于制冷或者制热,具体来说可以应用于空调、冰箱等电器中。该温度调节系统包括上述任一实施例所述的压缩机,还包括蒸发器和冷凝器,压缩机、蒸发器、冷凝器之间有制冷剂循环流动。该温度调节系统的制冷、制热原理为本领域的公知常识,此处不在赘述。在优选实施例中,制冷剂为二氧化碳制冷剂。

81.本发明实施例提供的压缩机泵体、压缩机及温度调节系统,通过在偏芯转子上设置用于暂存余隙气体的空腔,使得余隙气体不会影响压缩机泵体的进气,从而有效提升压缩机的实际排量容积。

82.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

83.以上所述实施例仅表达了发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1